|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

КРИТЕРИИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ

| Вид повреждения |  1-я группа

1-я группа

|  2-я группа

2-я группа

|  3-я группа

3-я группа

|

| Потеря жесткости и прочности | Хрупкое разрушение детали | Усталостное разрушение детали | Деформация в пределах упругости |

| Типовые деформации | Возникновение тепловых трещин | Деформация с возникновением пластических зон | Деформация без изменения состояния материала |

| Коррозия | Сквозная коррозия емкости | Потеря несущей способности детали | Окисление поверхности |

| Износ | Поломка в результате износа | Изменение вида изнашивания | Искажение формы поверхности трения |

При установлении номенклатуры регламентируемых параметров должны учитываться следующие факторы:

- эффективность работы машины, определяемая ее назначением;

- опасность дальнейшей эксплуатации машины, что связано с опасностью нарушения нормальной эксплуатации и тяжелыми последствиями разрушения;

- вредные влияния на окружающую среду;

- трудоемкость восстановления.

При этом для современных машин часто целесообразно устанавливать нормативы не только на предельные состояния по выходным параметрам, но и по степени повреждения отдельных элементов машины, определяющих изменение ее характеристик.

Так, устанавливаются предельные состояния по износу, по степени деформации, по величине возникающих трещин и другим повреждениям, при достижении которых узел и машина требуют капитального ремонта. Например, для горных машин в узлах вал-подшипник скольжения для диаметра вала 80-120 мм, работающих при частоте менее 1000 об/мин и при удельной нагрузке до 30 кгс/см2, допустимый зазор составляет 0,25 мм; износ футеровки дробилок не должен превышать 30 % от первоначальной ее толщины; предельный допустимый износ зубьев шестерен по толщине (в процентах от их номинальных размеров по начальной окружности) составляет 7-10 для ответственных передач (при подъеме грузов), а для тяжелых условий работы передачи (экскаваторы, погрузочные машины, дробилки и т.п.) могут быть еще уменьшены на 20-25 %.

3.3. ОЦЕНКА СТЕПЕНИ СТАРЕНИЯ МАШИН

Как сказано выше, каждая машина характеризуется определенными выходными параметрами, значения которых оговариваются в нормативных документах (ГОСТ, ОСТ, ТУ и ТП). Машина будет работоспособна до тех пор, пока она способна выполнять заданные функции, сохраняя значения заданных параметров в пределах, допустимых нормативно-технической документацией.

Таким образом, работоспособность машины связана не только со способностью работать, т.е. выполнять необходимые функции, но и с тем, чтобы при этом выходные параметры изделия находились в допустимых пределах.

Отсюда вытекают три возможных состояния машины:

1 - машина работает, выполняет все функции с нормативными параметрами;

2 - машина работает, но некоторые функции или параметры отклоняются или находятся на пределе (точность, производительность, расход топлива, вибрации, шум и т.п.);

3 - машина не работает или работает с опасностью для окружающих,

или с недопустимыми выходными параметрами.

Каждая машина постепенно проходит все эти три этапа, ухудшая свою работу с течением времени. Это ухудшение ее работы и является результатом старения машины.

Возникает необходимость в оценке степени старения машины, чтобы можно было своевременно предусмотреть проведение профилактических мероприятий, не доводя машину до третьего этапа и больших экономических потерь или даже человеческих жертв.

Необходимо уметь оценить степень старения машины на втором этапе, т. к. на первом этапе этого не требуется, а на третьем этапе уже поздно - машину нужно немедленно останавливать.

Нарушение в процессе работы машины своих функций или отклонение выходных параметров от допустимых носит название отказ - событие, нарушающее работоспособность машины.

Совершенно безотказных машин, особенно горных, работающих в очень тяжелых условиях, практически не существует.

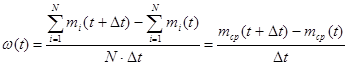

Поэтому одним из показателей состояния машины является поток отказов, а единицей его изменения - параметр потока отказов - среднее число отказов (математическое ожидание числа отказов) за единицу времени t, взятое для достаточно малого промежутка времени Dt:

.

.

На рис. 3.2 показана зависимость частоты отказов машины в различные периоды ее эксплуатации. Третий период соответствует периоду интенсивных отказов, что является результатом старения машины.

На рис. 3.2 показана зависимость частоты отказов машины в различные периоды ее эксплуатации. Третий период соответствует периоду интенсивных отказов, что является результатом старения машины.

Определив поток отказов на этом этапе для различного времени t (для достаточно малого Dt), получим показатель состояния машины на различных участках этого этапа (t+Dt; t+2Dt и т.д.). Имея ограничение в технических условиях по количеству отказов в единицу времени (или по минимальной наработке на отказ), можно установить время Т0, при котором еще обеспечивается условие:

Определив поток отказов на этом этапе для различного времени t (для достаточно малого Dt), получим показатель состояния машины на различных участках этого этапа (t+Dt; t+2Dt и т.д.). Имея ограничение в технических условиях по количеству отказов в единицу времени (или по минимальной наработке на отказ), можно установить время Т0, при котором еще обеспечивается условие:

w(T0)< wзад(T).

Время Т0=Тст и будет являться показателем старения данной машины, которое можно назвать сроком службы до восстановления ее работоспособности (до соответствующего ремонта).

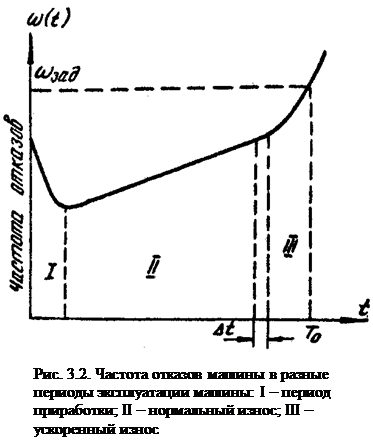

Эксплуатация машин может производиться по двум способам:

- машина работает до отказа (нарушения ее работоспособности);

- машина работает в течение назначенного периода.

В первом случае при эксплуатации машины до отказа (рис.3.3) периоды до профилактических или ремонтных мероприятий Т0 неодинаковы и являются случайными величинами Т01, Т02,..., Т0i. Для исключения нежелательных последствий отказа часто назначают условное предельно допустимое значение параметра Хус<Хmax, достижение которого параметром X фиксируется как отказ.

Длительность периода Т0 в среднем определяется временем достижения математическим ожиданием М[x(t)] значения Хус, а длительность конкретного периода T0i - временем достижения данной реализацией предельного значения параметра. По мере эксплуатации машины среднее значение периода T0i уменьшается.

Основной недостаток эксплуатации машины с работой до отказа заключается в трудности планирования технического обслуживания из-за значительного колебания фактических значений периода Т0, в необходимости постоянного наблюдения за параметрами машины с целью выявлений реализации процесса X(t),в большой вероятности возникновения отказа.

Поэтому для большинства машин более распространен второй вариант эксплуатации с заранее назначенными периодами непрерывной работы до планового технического обслуживания и ремонта для восстановления их работоспособности. В этом случае (рис.3.4) работоспособность машины по данному параметру характеризуется полем его рассеивания в пределах каждого периода Т0. С течением времени вероятность выхода параметра за пределы допуска возрастает, но данный метод имеет то неоспоримое преимущество, что он дает возможность заранее назначить равные промежутки времени для проведения мероприятий по техническому обслуживанию и ремонту.

Общий срок службы будет определяться периодом, в течение которого X£Хmax, в рассматриваемой схеме Т=3Т0, так как в следующем периоде работы слишком велика вероятность отказа машины Fот, при котором заданный параметр выйдет за допустимый, т.е. Х(t) > Хmax. Этот срок службы может измеряться в конкретных физических единицах (час, км, м3 и т.п.) и носит название ресурс - это может быть одним из показателей старения машины. Этот показатель характеризует старение машины до капитального ремонта. Иногда для оценки старения машины может применяться гамма-процентный ресурс - календарная продолжительность эксплуатации, в течение которой машина не достигнет предельного состояния с заданной вероятностью g (в процентах) - рис.3.5. Долговечность всей машины должна характеризовать ее способность выполнять свои рабочие функции с минимальными потерями рабочего времени на ремонт, наладку, регулировку и т.п.

Поэтому одним из показателей старения машины является коэффициент технического использования Кти, определенный за весь период эксплуатации (иногда называют его коэффициентом долговечности):

Поэтому одним из показателей старения машины является коэффициент технического использования Кти, определенный за весь период эксплуатации (иногда называют его коэффициентом долговечности):

,

,

где Траб - время работы машины;

– продолжительность i-го ремонта машины.

– продолжительность i-го ремонта машины.

К показателям старения относятся также показатели ремонтопригодности и сохраняемости.

Ремонтопригодность - свойство машины, заключающееся в ее приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов. В вышеприведенной формуле ремонтопригодность определяет затраты времени åТрем.

Время простоя из-за ремонта одной i-й детали или узла машины

,

,

где Тi - срок службы до отказа i-й детали (узла) машины;

ti - продолжительность (трудоемкость) ремонта i-й детали, включая разборку, сборку и выверку.

Отношение Траб/Тi показывает, сколько раз в течение периода, равного Траб ремонтировалась данная деталь. Подставляя значение Трем в формулу коэффициента технического использования, получим:

.

.

При периодических ремонтах, когда одновременно ремонтируется группа деталей, под Тi понимается время до очередного ремонта, а под ti -его трудоемкость.

Как видно из этой формулы, Кти зависит от суммы, которая называется относительными ремонтными потерями Zрем:

Относительные потери Zрем могут применяться в качестве самостоятельного критерия, заменяющего Кти при оценке долговечности машины.

Показателем сохраняемости машины - обеспечение заданных функций машины после длительного хранения и транспортировок - является гамма-процентный срок сохраняемости, который будет достигнут машиной с заданной вероятностью g. Если функция плотности срока сохраняемости f(tх), то гамма-процентный срок сохраняемости tх определится в вероятностной форме по выражению:

Показателем сохраняемости машины - обеспечение заданных функций машины после длительного хранения и транспортировок - является гамма-процентный срок сохраняемости, который будет достигнут машиной с заданной вероятностью g. Если функция плотности срока сохраняемости f(tх), то гамма-процентный срок сохраняемости tх определится в вероятностной форме по выражению:

,

,

а в статистической -  ,

,

где N - число взятых на испытание машин,

Nt - число машин, сохранивших параметры ко времени t.

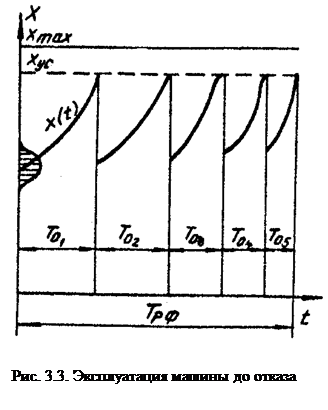

В процессе эксплуатации машины изменяется стоимость продукции, получаемой данной машиной (1м3 полезных ископаемых, 1м перегруженной или перевезенной породы, 1м скважины и т.п.),т.к. она зависит не только от цены машины, но и от затрат на эксплуатацию машины. По мере старения машины стоимость продукции будет возрастать (рис.3.6, правая ветвь).

Если в данной отрасли установлена максимально допустимая стоимость продукции Сmax, то при достижении определенного времени Тmах дальнейшая эксплуатация машины будет нецелесообразна. Время Тmах и будет пределом допустимого старения машины.

Предлагаемый [1] показатель "годность'" (обобщенная характеристика) машины - ее способность к потенциальной возможности выполнять свои функции или заданные процессы в пределах допустимых отклонений по качеству, безопасности и экономичности в течение оптимального срока его службы в производстве - не проясняет явления "старение машин". Это понятие сходно с понятием "здоровье, здоров" человека. Но всегда может быть состояние "чуть-чуть нездоров", "нездоровится" и т.п.

Кроме того, предлагаемая характеристика "годность" не имеет качественного критерия, а определяется лишь величиной стоимости машины и ее отдельных элементов и стоимостью ее эксплуатации, что не в полной мере раскрывает понятие старения машины и требует дифференциального и интегрального описания изменения ее состояния.

3.4. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА СТАРЕНИЯ МАШИН

Практика эксплуатации машин дает возможность выделить несколько групп показателей старения машин.

1. Срок эксплуатации машины до капитального ремонта, при котором ее выходные параметры не выходят за нормируемые показатели, установленные для данной машины. Этот показатель носит название “допустимый срок службы”, или ресурс Тr. Дополнительными показателями степени старения могут служить поток отказов w(t) и коэффициент технического использования Кти.

Ресурс определяется как общая наработка в часах до капитального ремонта:

,

,

где ti - наработка между отказами, час;

n - количество циклов работы между ремонтами;

Т0 - наработка на отказ.

Выражения (формулы) для определения w(t) и Кти приведены в предыдущем параграфе. Как правило, эти показатели можно получить только в процессе эксплуатации машины. Они трудно прогнозируются.

2. Общий срок службы машины до ее списания с возможными несколькими капитальными ремонтами, после чего восстановление машины

становится невозможным или нецелесообразным. Этот срок носит название

”общий срок службы машины”. Он может быть определен на основе статистических данных как средний для определенного типа машин, работающих

в конкретных условиях:

,

,

где ti - срок службы до списания 1-й, 2-й,..., i-й машины;

n - число наблюдаемых машин.

При этом степень старения покажет коэффициент технического использования Кти, который неуклонно снижается за весь срок службы машины (рис.3.7).

При этом степень старения покажет коэффициент технического использования Кти, который неуклонно снижается за весь срок службы машины (рис.3.7).

3. При экономической оценке процесса старения учитываются затраты

на изготовление машины Си и эксплуатацию Сэ, которые в сумме должны

быть наименьшими: С=(Си+Сэ) ® min.Срок службы машины, при котором

соблюдается это условие, носит название "оптимальный срок службы".

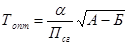

В некоторых случаях для практических расчетов выводятся конкретные формулы. Так, оптимальный срок службы карьерных экскаваторов средней мощности (объем ковша 3-5 м3) может быть определен по формуле

,

,

где Псг - средняя годовая производительность экскаватора, млн.м3;

А и Б - соответственно первоначальная и ликвидационная стоимость экскаватора, тыс.руб.; a - коэффициент, характеризующий интенсивность нарастания удельных затрат на техническое обслуживание и ремонт экскаватора (a=0,6).

Более точно оптимальный срок службы можно определить с учетом себестоимости единицы продукции, получаемой при эксплуатации машины. С увеличением срока эксплуатации машины эксплуатационные расходы растут, а производительность снижается (см. рис. 3.7). Если определить удельные затраты (на 1 т или м3 единицы продукции машины), то можно построить график, по которому можно установить оптимальный срок службы машины, соответствующий, суммарным минимальным затратам при ее эксплуатации (рис. 3.8).

4.Существует метод определения предельного срока старения машины по моральному износу - из условия ежегодного повышения производительности труда: по мере увеличения производительности среднее количество необходимого труда для воспроизводства продукта с течением времени уменьшается. При этом может быть использована следующая формула:

,

,

где Пн – нормативная производительность проектируемой машины;

П0 – существующая производительность ее прототипа;

К0 – планируемый прирост производительности труда в данной отрасли;

|

m - коэффициент, учитывающий желательное продление общего срока службы машины при замене ее новым экземпляром.

КОНТРОЛЬНЫЕ ВОПРОСЫ К ГЛАВЕ 3

1. Каковы критерии определения протекания процесса старения?

2. Можно ли оценивать старение по ведущему виду процесса повреждения?

3. Какими документами регламентируется предельное состояние машины?

4. Каковы критерии предельного состояния машины?

5. Назовите три возможных состояния машины с точки зрения ее работоспособности.

6. На каком этапе необходимо определять степень старения машины?

7. Какими показателями можно оценить степень старения машины?

8. Какими показателями определяется предел старения машин?

Поиск по сайту: