|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Теплозащитные покрытия для лопаток турбин

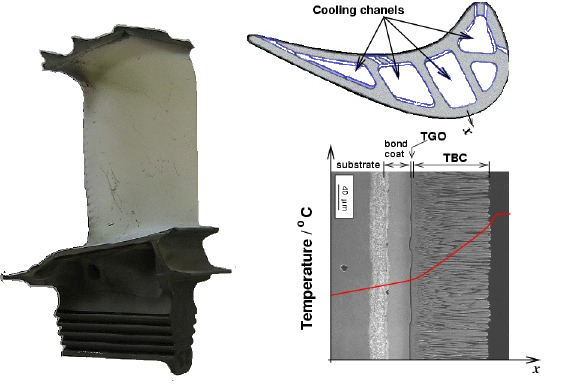

Стойкость лопатки турбины современных ГТД в значительной степени определяются возможностями защиты от воздействия высоких температур и агрессивных сред. Охлаждение лопатки воздухом, продуваемым через внутреннюю полость, обеспечивает ее работоспособность в условиях высоких (1000–1200°С) температур металла. Однако дальнейшее повышение температур газа при использовании таких лопаток затруднительно, поскольку оно ведет к увеличению теплового потока, подводимого к этим лопаткам, а улучшение их внутреннего охлаждения трудно осуществимо и ведет к повышению температурного перепада по толщине стенки. Это негативно сказывается на термоциклическом ресурсе лопатки.

Поэтому одним из путей повышения температуры газа при сохранении ресурса лопаток является применение теплозащитных покрытий (ТЗП), обеспечивающих снижение теплопритока к основному материалу лопатки. К типичным покрытиям, применяемым для защиты деталей ГТД, работающих в условиях повышенных температур, относятся теплозащитные покрытия (ТЗП) состоящие из жаростойкого (ЖС) и термобарьерного (ТБ) слоев (рис. 3.8). В этом случае жаростойкие покрытия называют также «подслоем» (bond coat),поскольку непосредственно на него, как правило, наносится керамический ТБ слой. Жаростойкий слой служит для защиты детали от окисления, а термобарьерный слой – для защиты от высокой температуры. Поэтому в практике высокотемпературной защиты деталей под TBC понимают композицию «ЖС+TБ». Стойкость лопатки зависит как от свойств ЖС, так и от ТБ слоев. Лопатки турбин ГТД, в зависимости от назначения и ряда специфических условий эксплуатации, в процессе работы подвергаются различным разрушающим факторам.

Рис. 3.8. Типичное теплозащитное покрытие лопатки турбины высокого давления производства Rolls-Royce [1]:

вверху показана система каналов охлаждения («cooling chanels»); TBC (Thermal Barrier Coating) – термобарьерный слой на лопатке турбины высокого давления и характер изменения температуры (temperatura) по толщине покрытия; TGO (Thermally Grown Oxide) – термически растущий оксид; Substrate – основной материал лопатки («основа», «субстрат»)

Нижеприведенная таблица (табл. 3.3) позволяет сравнить условия работы поверхности деталей газовых турбин.

Т а б л и ц а 3.3

Условия эксплуатации поверхности деталей газовых турбин

[ F.S. Pettit and G. W. Goward, Coatings for High Temperature Applications, Applied Science Publishers, 1983]

| Разрушающие факторы | Окисление | Горячая коррозия | Диффузион- ный обмен | Термоус-талость |

| Область использования | ||||

| Авиационные двигатели | жесткие | умеренные | жесткие | жесткие |

| Энергетические генераторы наземного базирования | умеренные | жесткие | умеренные | легкие |

| Энергетические генераторы наземного базирования | умеренные | жесткие | умеренные | легкие |

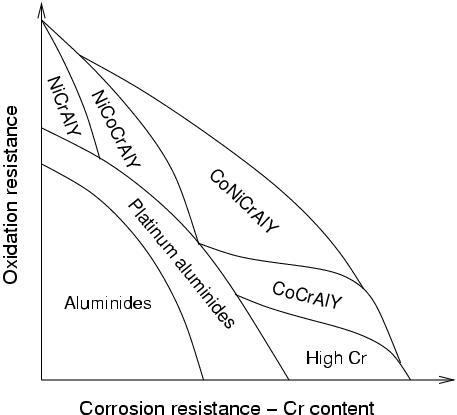

Различие в условиях эксплуатации лопаток ГТД привело к многообразию применяющихся составов и технологий формирования ТЗП. Однако наличие окислительной среды и высокой температуры требует обеспечения во всех случаях эксплуатации высокой жаростойкости покрытий, наряду с такими свойствами как например стойкость к сульфидной коррозии, высокой адгезии слоев, высокой химической стабильности покрытия, минимального отрицательного влияния на длительную прочность деталей и ряда других характеристик. В погоне за более высокими прочностными характеристиками деталей часто достаточно сильно изменяют составы жаропрочных сплавов. Например, последнее поколение суперсплавов для монокристаллических лопаток содержат относительно высокий процент тугоплавких элементов, таких как Ta, W или Re, которые повышают высокотемпературные механические свойства. Однако это приводит к снижению содержания таких химических элементов как Cr и Al, отвечающих за обеспечение жаростойкости детали, что может привести даже к большим их разрушениям. Поэтому роль покрытий в обеспечении защиты деталей турбины ГТД возрастает. Применительно к лопаткам, проблемы защиты от окисления и коррозионная стойкость решаются за счет совершенствования техники и технологии получения защитных покрытий. Одним из направлений повышения защиты является увеличение толщины слоя, стойкого к окислению (рис. 3.9). Механизм защиты заключается в образовании различных окислов, в основном таких, как α- Al 2 O 3 (менее предпочтительными являются оксиды Cr). Такие составы обладают достаточно высокими защитными свойствами и отличаются дешевизной. Однако композиции жаростойких слоев в покрытии должны выбираться очень осторожно, исходя из условий обеспечения роста окисла α- Al 2 O 3. Известны два типа наиболее широко используемых жаростойких подслоя под ТЗП– это алюминиды (NiAl или Ni 2 Al 3) и MеCrAlY (где Mе является Fe и/или Cr). Они могут быть получены диффузионным насыщением поверхности, плазменным напылением или электроннолучевым испарением и конденсацией в вакууме (EB PVD). При низком содержании Al в покрытии может образовываться оксид, отличный от α- Al 2 O 3 природы, состав которого зависит от состава покрытия.

Рис. 3.9. Oптимальные композиции покрытий относительно окисления

и сопротивления горячей коррозии [2]

[ M. Schütze. Corrosion and Environmental Degradation. Vol. II, Wiley-VCH, 2000]

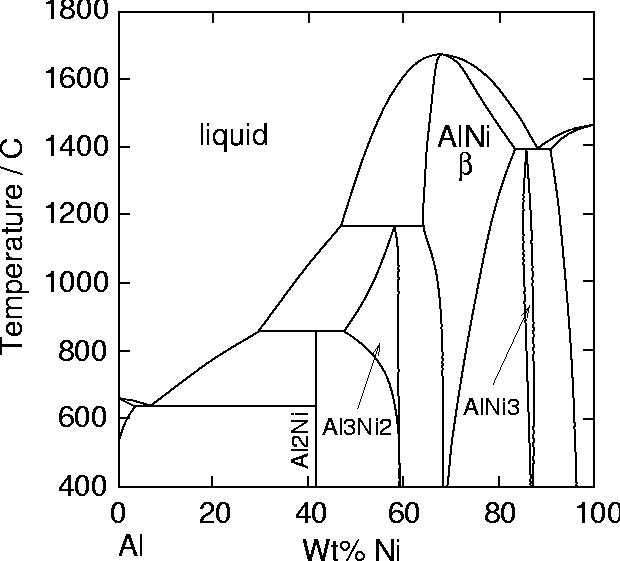

Алюминиды. Современные условия эксплуатации лопаток ГТД связаны с очень высокими температурами, что делает проблемы обеспечения жаростойкости достаточно актуальными. Хотя защитные свойства алюминидных покрытии и ограничены, тем не менее они еще находят достаточно широкое применение. Диффузионные алюминидные покрытия основаны на интерметаллидной композиции β- NiAl (рис. 3.10). Несмотря на то, что существуют различные процессы их формирования, химико-термическая обработка в контейнере является наиболее широко используемой, поскольку в результате применения этого процесса получают дешевые и качественные покрытия для малогабаритных деталей.

Рис. 3.10. Фазовая диаграмма Al - Ni [3]

Химико-термическая обработка в контейнере подпадает под категорию CVD (chemical vapour deposition). В этом процессе покрываемые детали кладут в порошок, содержащий Al 2 O 3 и частички алюминия, (процесс проводят при температуре 800–1000oC в среде аргона или водорода). Активность алюминия поддерживается на поверхности основного материала детали, устанавливая два типа механизма формирования покрытия: низкой и высокой активности, направляя процессы диффузии извне и вовнутрь соответственно (рис. 3.11). При химико-термической обработке в процессе с высоким содержанием AL (высокоактивный – внутрь), покрытие формируется главным образом диффузией алюминия вовнутрь, в результате чего формируется Ni 2 Al 3 и, возможно, β- NiAl. Температура – более низкая (700–950oC).

а б

Рис. 3.11. Микроструктура двух видов алюминидных покрытий

на суперсплавах [3]:

а – высокоактивный – «диффузия внутрь»; б – низкоактивный – «диффузия наружу»

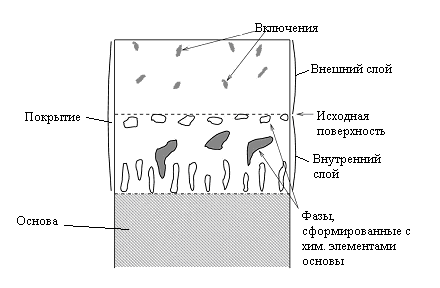

Структура и состав покрытий зависит также от структуры состава основного материала детали. Покрытие должно быть «приспособлено» под покрываемый сплав. Одними из недостатков алюминидных покрытий являются: недостаток пластичности при температурах ниже 750oC и низкая термомеханическая усталость. Структура и свойства основного материала детали, также как процесс формирования покрытия, оказывает достаточно сильное влияние на конечную структуру и свойства системы «покрытие–основа». В низкоактивных («диффузия наружу») покрытиях металлы, находящиеся в основном материале детали, также будут диффундировать в слои покрытия, ограничиваясь их растворимостью. Типичная микроструктура низкоактивного алюминидного покрытия приведена на рис. 3.12. Внешняя зона представляет собой типичную зону Al, обогащенную β- NiAl, в то время как внутренняя зона обогащена Ni.

Рис. 3.12. Схематическая иллюстрация алюминидного покрытия,

полученного низкоактивным диффузионным насыщением [4]

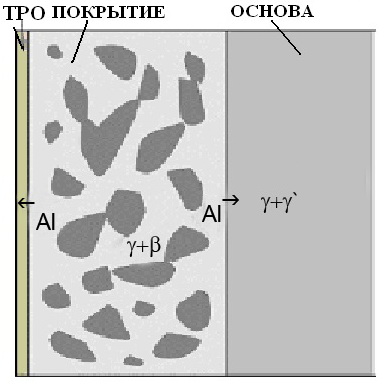

В высокоактивных («диффузия внутрь») покрытиях (рис. 3.13) они формируются, внедряясь в материал основы, MеCrAlY покрытия представляют двухфазную микроструктуру β+γ. Присутствие γ-фазы увеличивает пластичность покрытий, таким образом улучшая термоусталостное сопротивление.

А б

Рис. 3.13. Схематическая иллюстрация алюминидного покрытия, полученного высокоактивным диффузионным насыщением [4]:

а – схема, иллюстрирующая микроструктуру MеCrAlY; ТРО – термически растущий оксид; б – диффузия Al в слой оксида и основной материал детали в результате исчерпания содержания β-фазы

Так, для покрытий β- NiAl в результате воздействия высокой температуры происходит расход Al как за счет температурного роста оксида (TGO – thermally grown oxide), так и за счет диффузии в основу. Так как количество Al уменьшается, то β-фаза имеет тенденцию к постепенному уменьшению. По этой причине это часто характеризуется как хранилище алюминия, и ресурс покрытия часто определяется сроком исчерпания β-фазы. В высокоактивных покрытиях такие химические элементы как Ti, находящиеся в сплаве, отрицательно влияют на жаростойкость покрытия за счет образования кристаллического

Легирующие элементы

Mе – в системе MеCrAlY, в зависимости от основного материала детали, используется либо Ni, либо Co, либо их комбинация (применительно к деталям из сталей это может быть также Fe). Покрытия на основе Co являются лучшими для защиты от коррозии.

Cr – обеспечивает защиту от высокотемпературной коррозии, но его содержание в покрытии ограничивается эффектом воздействия на подложку и формированием богатой хромом фазы в покрытии.

Al – обычное содержание в покрытии около 10–12 весовых процентов. Поскольку окисление существенным образом контролируется содержанием Al, то возникает соблазн увеличения содержания алюминия в покрытии. Однако такое увеличение алюминия приводит к снижению пластичности покрытия [5].

Подслой ТЗП состава MеСrAlY также обычно содержит 1 весовой процент иттрия (Y), который повышает адгезию окисного слоя. Иттрий помогает формировать в оксиде стерженьки, связывающие за счет «анкерного» эффекта слой оксида с покрытием. Однако основной эффект использования иттрия заключается в том, что он образует соединение с серой, которое не допускает отделения окисного слоя. Подобный эффект также может быть получен за счет использования добавок гафния (Hf) [6].

Было обнаружено [7], что кремний (Si) значительно улучшает сопротивление циклическому окислению, однако это также снижает температуру плавления покрытия. Так, например, 5 весовых процентов кремния достаточно, чтобы снизить температуру плавления до 1140oC. Поэтому для условий циклического окисления при 1000oC, оптимальным является содержание кремния 2,5 весовых процентов. Добавки рения (Re) показали, что происходит улучшение сопротивления изотермическому или циклическому окислению, а также термоциклической усталости[8]. Добавки тантала (Ta) также повышает сопротивление окислению.

Использование подслоя платины. Одним из недостатков алюминидных покрытий является то, что NiAl покрытия испытывают существенные интердиффузионные процессы, в результате чего β -фаза преобразуется в γ '-фазу.

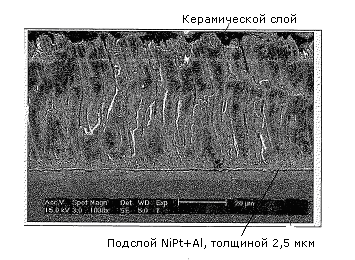

Идея диффузионного барьера привела к созданию платино-алюминидных покрытий (рис. 3.14), процесс формирования которых аналогичен процессу получения алюминидных покрытий, с той лишь разницей, что перед нанесением алюминидного покрытия на основу гальваническим методом наносят слой платины [9].Слой платины составляет 5–10 мкм. Хотя и стоимость платины достаточно высока, тем не менее, она окупается, поскольку ресурс лопатки увеличивается более чем в 3 раза. При этом платина не только создает диффузионный барьер для титана, но и усиливает диффузию алюминия. В процессе эксплуатации платина проявляется в основном материале из никелевого сплава в виде PtAl 2. Способ формирования связующего подслоя, содержащего платину и алюминий, описан также в патенте США № 5856027. Слой платины формируют на подложке из специального сплава путем электроосаждения перед нанесением алюминия путем химического осаждения из паровой фазы, при необходимости – с вводом реакционноспособных элементов. Получаемый подслой представляет зону внутренней диффузии, в которой присутствует никель в результате диффузии из подложки.

Рис. 3.14. Керамическое теплозащитное покрытие с подслоем, содержащим платину (Пат. США № 7311981. «Gas turbine part provided with a protective coating» /SNECMA /2007)

В покрытии платина ведет себя подобно иттрию в покрытиях системы MеCrAlY. В этих покрытиях иттрий взаимодействует с серой, что значительно повышает ресурс покрытий [10].Покрытия, получаемые испарением и конденсацией материалов в вакууме,отличаются от шликерных технологией формирования и возможностями модифицирования. К типичным составам таких покрытий также относятся покрытия составов MеСrAlY (Mе = Fe, Co или Ni) и содержащих по крайней мере четыре химических элемента. При этом использование хрома придает этим покрытиям хорошие коррозионные и жаростойкие свойства.

Для получения подслоя под ТЗП возможно также использование технологий нанесения покрытий, основанных на методе атмосферно-плазменного или плазменного напыления низкого давления.

Термобарьерные слои. Функцией термобарьерных покрытий является обеспечение термической изоляции лопатки. Покрытие около 200 мкм может снизить температуру лопатки более чем на 200°C.

Использование современных теплозащитных покрытий позволяет достигнуть следующих эффектов [11]:

- снижения требований к охлаждению лопатки (около 36%), при сохранении той же самой жаропрочности.

- значительного увеличения жаропрочности лопатки при сохранении режима работы двигателя (т.е. позволить лопатке работать при более низкой температуре при сохранении температуры на входе в турбину).

Материалы TBC. Материалы для ТВС должны выдерживать воздействие напряжений при термоциклах и обладать достаточно низким коэффициентом теплопроводности. Для этих целей широко используется такое покрытие как ZrO2 – стабилизированный Y2O3 (YSZ). Добавки 5–15% Y2O3 стабилизирует ZrO2 в высокотемпературной кристаллической форме. ZrO2 имеет коэффициент термического расширения 11−13×10-6 K-1 и коэффициент теплопроводности около 2.3 W/(m.K) на 1000°C [10].

ТВС могут быть получены, например, методами электроннолучевого испарения и конденсации в вакууме [18] или газотермическим плазменным напылением [14] (рис. 3.15).

Рис. 3.15. Нанесение теплозащитного покрытия на лопатки турбин газотермическим методом [14]

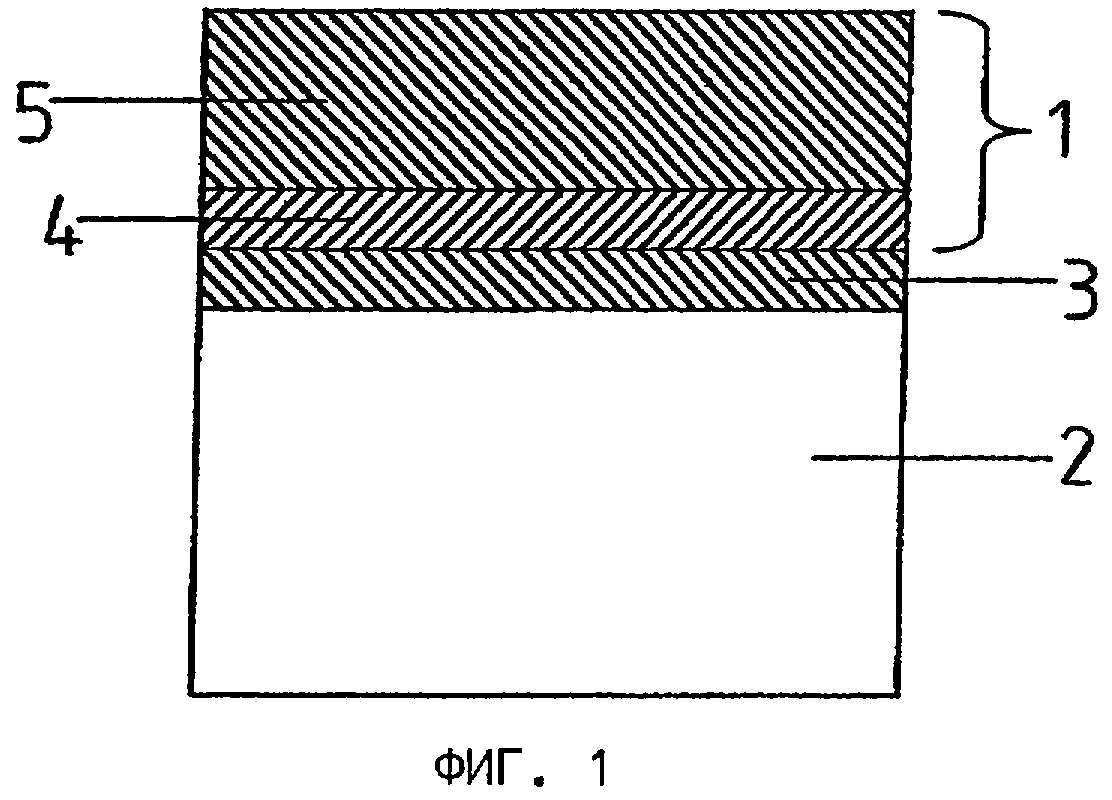

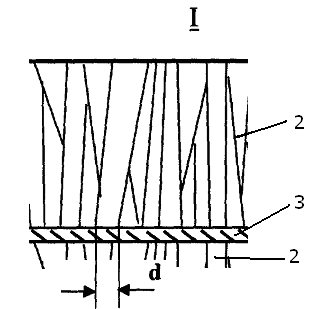

В патенте [15] приводится вариант ТЗП для лопаток ГТД (рис. 3.16). ТЗП имеет жаростойкий подслой 3, нанесенный на лопатку 2 любым применяемым для этого методом.

Рис. 3.16. Теплозащитное покрытие для лопатки турбины ГТД:

1 – ТЗП; 2 – лопатка; 3 – связующее покрытие; 4 – первый (жаростойкий) слой;

5 – второй (теплозащитный) слой [15]

Подслой 3 можно нанести из коррозионностойкого и стойкого против окисления алюминиевого сплава типа MеCrAlY (где М обозначает никель и/или кобальт, и/или железо) или из никель- либо кобальталюминида, возможно, модифицированного добавкой хрома и/или одного или нескольких благородных металлов, выбранных из платины, палладия, рутения, иридия, осмия и родия.

Керамическое ТЗП состоит в основном из диоксида циркония, а также оксида диспрозия, предназначенного для стабилизации диоксида циркония и уменьшения теплопроводности керамики. Для дальнейшего снижения теплопроводности керамики в состав покрытия можно дополнительно включить оксид металла, содержащий четырехвалентный ион металла, имеющий атомную массу, превышающую атомную массу ионов циркония. Четырехвалентным ионом металла может служить церий, гафний или уран.

Керамическое ТЗП состоит из двух отдельных слоев, имеющих, по существу, одинаковый химический состав. Первый слой 4 нанесен на связующее покрытие 3, а второй – наружный – слой 5 нанесен на первый слой. Первый слой 4, который обладает относительно большей плотностью и поэтому хорошей адгезией к связующему покрытию, имеет и более высокую механическую прочность, чем второй слой 5.

Второй слой 5 по сравнению с первым слоем 4 имеет более открытую, пористую структуру. Благодаря своей пористой структуре второй слой имеет более низкую теплопроводность, чем первый слой. При этом из-за более высокой теплопроводности второго слоя его термостойкость значительно ниже, чем у первого слоя 4.

Имеющие различную микроструктуру первый и второй слои дополняют друг друга и по-разному влияют на механическую прочность и теплопроводность покрытия.

Структура первого порошка определяется свойствами керамики, которая образует первый слой 4, а структура второго порошка – свойствами керамики, которая образует второй слой 5.

Керамическое ТЗП наносят путем плазменного напыления.

Первый слой 4 формируется на лопатке 2 или нанесенном на нее связующем покрытии 3 путем подачи в плазменную струю относительно плотных, предварительно спеченных частиц наносимого порошка. Частицы порошка, используемые для получения первого слоя 4, получают, в частности, методом агломерации и спеканием.

Частицы для образования первого слоя или по меньшей мере их существенная, предпочтительно преобладающая, часть полностью или почти полностью плавятся до удара о подложку 2 или связующее покрытие 3 и образуют плотный, не имеющий пор слой 4. Плотным считается слой, пористость которого, измеренная на оптическом микроскопе с 200-кратным увеличением, не превышает 5%.

Затем формируют второй слой 5 нанесением на первый слой частиц порошка с микроструктурой, отличающейся от микроструктуры первого порошка. Частицы порошка для получения второго слоя имеют пористую, более открытую структуру, чем частицы порошка для получения первого слоя. Для изготовления частиц порошка для получения второго слоя предпочтительно использовать описанные выше широко известные методы, т.е. агломерацию и HOSP -процесс (от англ. «Homogeneous Oven Spherical Powder» – процесс получения гомогенного сферического порошка сжиганием).

Частицы порошка для получения второго слоя 5 только частично расплавляются до удара о первый или любой промежуточный слой. Плазменная струя расплавляет в основном только образовавшуюся на агломерированных частицах порошка оболочку. В результате на первом слое покрытия образуется пористый второй слой 5, пористость которого является слоистой, а поры уплотнены в плоскости, по существу, параллельной плоскости расположенных ниже слоев 2, 3, 4. Пористость второго слоя превышает 5%, в отличие от первого слоя, у которого она не превышает 5%.

При нанесении покрытия должны использоваться оптимальные параметры технологического процесса. К таким параметрам относятся сила тока (напряжение), расход газа и расход, температура, скорость и размер частиц порошка, а также расположение места подачи порошка (относительно плазменной струи и расстояния до подложки) и температура подложки.

Указанные параметры определяют такие свойства покрытия, как микроструктура, твердость, прочность, остаточные напряжения и т.д., которые, в свою очередь, влияют на надежность и долговечность деталей ГТД.

В патенте [16] приведены следующие варианты получения ТЗП на лопатках турбины ГТД. Согласно первому варианту, на поверхность лопатки наносят на вакуумной плазменной установке при токе на детали 8А и напряжении 30В первый металлический слой из сплава на никелевой основе: Ni – основа, Cr 15%, Al 8%, W 4%, Re 2,1%, Та 1,5%, Hf 2,0%, Si 0,8%, Y 0,6% толщиной 30 мкм. Затем лопатки подвергают алитированию при температуре 1000°С в течение 4 ч., после этого проводят тепловую обработку в газостате (газостатирование) при 1000°С в течение 3 ч. и напыляют второй слой металлического сплава на основе Al: Al – основа, Si 11%, Y 1,8%. Затем проводят диффузионный отжиг при 1000°С. Далее в вакууме на электронно-лучевой установке напыляют слой керамики ZrO 2·(6–9)% Y 2 O 3 толщиной 160 мкм и получают керамическое покрытие со столбчатой структурой. Для его упрочнения, на поверхность этого слоя напыляют электронно-лучевым способом три слоя керамики [ ZrO 2·(6–9)% Y 2 O 3]·20% Al 2 О 3 толщиной каждого слоя 1–3 мкм.

Согласно другому варианту, на поверхность охлаждаемой лопатки газовой турбины наносят способом электродугового катодного распыления металлический слой на никелевой основе: Ni – основа, Cr 18%; Al 8%; Та 10%; Hf 2,0%; Si 1,2%, Yb 0,8%; Се 0,6% толщиной 40 мкм. Затем лопатки подвергают хромоалитированию при температуре 1080°С в течение 4 ч. для осаждения слоя диффузионного покрытия на внешней поверхности, а также в полости и каналах. После хромоалитирования на электронно-лучевой установке осаждают пять слоев керамики [ ZrO 2·(6–9)% Y 2 O 3]·20% Al 2 О 3 толщиной каждого слоя 1–3 мкм для упрочнения и снижения кислородной проницаемости керамики на детали.

В патенте (Пат. США № 5716720) описан способ, который заключается в формировании электролитическим путем на подложке из специального сплава на основе никеля слоя из платины и затем выполнении алюминирования из паровой фазы при температуре выше 1000°С. Выделяемый подложкой никель диффундирует внутрь связующего подслоя. Под действием термической обработки на поверхности связующего подслоя формируется пленка оксида алюминия перед формированием наружного керамического слоя, например, из сложного диоксида циркония и иттрия, получаемого физическим осаждением из паровой фазы. Реакционноспособный элемент может быть введен в связующий подслой в ходе этапа алюминирования из паровой фазы.

В патенте США (Пат. США № 5328752) описан способ, состоящий в формировании на подложке из специального сплава связующего подслоя из интерметаллического соединения, а именно – соединения алюминия и платины. Связующий подслой формируют посредством диффузионного насыщения в форме при температуре выше 985°С с получением слоя толщиной более 25 мкм. Пленка оксида алюминия формируется посредством оксидирования на поверхности связующего подслоя перед формированием наружного керамического слоя, например, на основе сложного диоксида циркония и иттрия, получаемого физическим осаждением из паровой фазы.

В европейском патентном документе ЕР 0985744 описан способ, который предусматривает нанесение слоя платины на подложку из специального сплава на основе никеля путем электроосаждения или химического осаждения из паровой фазы и далее осаждение слоя алюминия, который формируется из газообразного галогенида и проникает в слой платины в результате диффузии. После каждого осаждения производится десульфурация посредством термической обработки при температуре выше 1050ºС и поверхностная обдирка для удаления нежелательной серы с пленки оксида алюминия, которая формируется на поверхности получаемого связующего подслоя. При температуре выше 1050ºС происходит диффузия элементов подложки в связующий подслой.

Одним из наиболее перспективных типов ТЗП являются покрытия на основе диоксида циркония (ZrO 2), нанесенного на жаростойкую подложку, препятствующую окислению основного материала лопатки.

При нанесении покрытия электронно-лучевым способом [18] материал покрытия испаряется в вакуумной камере электронным лучом и осаждается на разогретую поверхность. При этом на ней образуется покрытие в виде столбчатых, не связанных между собой волокон, по всей толщине покрытия. Нанесенное таким способом покрытие обеспечивает хорошую теплозащиту, поскольку тепло распространяется вдоль относительно длинных волокон (l =100...150 мкм) малого поперечного сечения (d =1..3 мкм). Для улучшения теплозащиты ведутся работы по повышению толщины покрытия до 250..300 мкм. Волокна имеют сечение неправильной формы. Покрытие, состоящее из отдельных столбчатых волокон, гораздо лучше работает в условиях термоциклических нагрузок. Однако оно обладает существенным недостатком: в условиях действия центробежной или вибрационной нагрузки, направление которой будет перпендикулярно оси столбчатых волокон, на них будет действовать изгибающая нагрузка, существенно превышающая предел прочности для керамики, причем она будет тем больше, чем выше волокно, а, следовательно, чем толще покрытие.

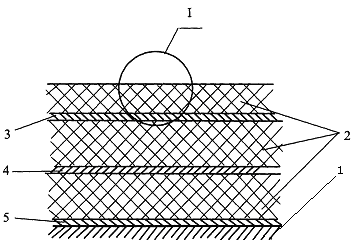

Использование многослойного высокотемпературного теплозащитного керамического покрытия, состоящего из двух или более керамических слоев, разделенных металлическими слоями [19], позволяет повысить стойкость теплозащитного покрытия к термическим и механическим нагрузкам. При этом материалы слоев, соединяющих керамические слои, выбирают таким образом, чтобы материал, имеющий меньший коэффициент теплового расширения, располагался в зоне действия более высоких температур, а материал, имеющий больший коэффициент теплового расширения, находился в зоне действия меньших температур. Керамические слои образованы столбчатыми керамическими волокнами, высота которых не превышает его двадцати максимальных характерных поперечных размеров.

Ограничение толщины керамического слоя и нанесение поверх него металлического слоя снижает изгибающий момент [19], действующий на керамические волокна, поскольку волокно из «балки с консольной заделкой» превращается в «балку с защемленными концами». Толщина керамического слоя ТЗП или, другими словами, длина столбчатых волокон определяется из условия неразрушения волокна под действием изгибающей силы от центробежной нагрузки при рабочих температурах. Из условия снижения напряжений в основании столбчатых волокон высота волокна ограничивается соотношением 20 d, где d – средний диаметр волокон рассматриваемого слоя, условно имеющих круглое сечение. В зависимости от времени и режимов нанесения покрытия d может меняться в широких пределах. Необходимый уровень теплового сопротивления обеспечивается увеличением числа керамических слоев, чередующихся с металлическими. Практически таким образом может быть получено покрытие любой толщины.

Поскольку температура по толщине материала будет существенно меняться для предотвращения возникновения термических напряжений, материалы металлических слоев должны подбираться с учетом их коэффициента температурного расширения (КТР). Материал, находящийся в зоне действия большей температуры, должен иметь КТР меньший, чем материал слоя, находящегося в условиях действия меньшей температуры.

При создании шестислойного покрытия на основе ZrO 2, с использованием применяемых в настоящее время для жаростойких покрытий [20] в качестве металлических слоев, жаропрочные материалы целесообразно размещать в следующей последовательности, учитывая их КТР [19]: верхний слой ZrO 2: слой Co -22 Cr -13 Al -1 Y (α=16·10-6 °C-1), 2-й слой ZrO 2: слой Co -26 Cr -9 Al -1 Y (α=16·10-6 °C-1), 3-й слой ZrO 2: слой Со -32 Сr -3 Al -1 Y. Основной материал.

Многослойное покрытие, нанесенное на поверхность лопатки 1 (рис. 3.17), состоит из слоев 2 столбчатых волокон из двуокиси циркония, разделенных слоями 3, 4, 5, жаростойких материалов, причем КТР материала 3 ниже, чем у материала слоя 4, а у материала слоя 4 ниже, чем у материала слоя 5. Столбчатое волокно слоя 2 имеет размер d поперечного сечения.

а б

Рис. 3.17. Многослойное керамическое теплозащитное покрытие [19]:

а – схема конструкции покрытия; б – фрагмент I покрытия: керамический слой 2 покрытия с промежуточным жаростойким слоем 3;1 – лопатка; 2 – слои столбчатых волокон из двуокиси циркония; 3, 4, 5 – слои жаростойких материалов;

d – размер поперечного сечения столбчатого волокна слоя 2

С целью повышения эксплуатационных свойств лопаток, авторами были разработаны технологии получения ряда теплозащитных покрытий, использующие новые эффекты, позволяющие повысить эксплуатационную адгезионную прочность на границе «подслой–керамика» в теплозащитном покрытии.

1) Способ включает формирование на защищаемой поверхности лопатки металлического подслоя, переходного металлокерамического слоя и внешнего керамического слоя. Переходный металлокерамический слой по его толщине формируют с пошаговым изменением соотношения содержания металла к керамике от 1 до 20 весовых процентов на шаг, с уменьшением количества металла по толщине переходного слоя от 100 до 0%, при толщине переходного слоя от 8 до 100 мкм. Переходный металлокерамический слой формируют газотермическим напылением или его формируют вакуумными ионно-плазменными методами или магнетронными методами, или электроннолучевым испарением и конденсацией в вакууме. В результате получают покрытие с высокими эксплуатационными характеристиками (Пат. РФ № 2423550, МПК C23C28/00. Теплозащитое покрытие для лопаток турбин и способ его получения / А. В. Новиков, А. Д. Мингажев, А. М. Смыслов и др., Бюл. № 19, 2011).

2) Технология предназначена для нанесения теплозащитных покрытий на лопатки энергетических и транспортных турбин и в особенности газовых турбин авиадвигателей. Способ включает формирование подслоя путем последовательного нанесения жаростойкого, переходного и внешнего керамического слоев с последующим диффузионным отжигом. При этом в качестве состава переходного слоя используется смесь материала керамического слоя и составляющих жаростойкого сплава, образующих при диффузионном отжиге вначале жидкую легкоплавкую фазу, обеспечивающую смачивание керамической составляющей переходного слоя, а затем образующих тугоплавкое жаростойкое химическое соединение. Переходные и теплозащитные слои наносятся газотермическим методом, а в качестве наносимого материала для переходного слоя используется порошковая смесь, состоящая из материала керамического слоя от 1 до 99%; составляющих жаростойкого сплава – остальное, а для теплозащитного слоя – ZrO 2- Y 2 O 3. Перед нанесением жаростойкого слоя производят ионно-имплантационную обработку поверхности лопатки ионами Nb, Pt, Yb, Y, La, Hf, Cr, Si или их сочетанием, причем ионную имплантацию проводят при энергии ионов от 0,2 до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2 (Пат. РФ № 2423551, МПК C23C28/00. Способ фомирования теплозащитного покрытия / А. М. Смыслов, М. К. Смыслова, А. Д. Мингажев и др., Бюл. № 19, 2011).

3) Технология нанесения защитных покрытий на лопатки энергетических и транспортных турбин. Способ формирования теплозащитного покрытия на лопатке турбины из жаропрочного никелевого сплава включает подготовку поверхности пера лопатки, ионно-имплантационную обработку поверхности лопатки, формирование на ней первого жаростойкого слоя, нанесение второго жаростойкого слоя и нанесение внешнего теплозащитного слоя ZrO 2- Y 2 O 3. Ионно-имплантационную обработку производят ионами, выбранными из одного из следующих элементов: Nb, Pt, Yb, Y, La, Hf, Cr, Si или их сочетанием при энергии ионов от 0,2 до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2. Формирование первого жаростойкого слоя осуществляют из сплава, весовой процент: Si – от 4,0 до 12,0, Y – от 1,0 до 2,0, Al – остальное, толщиной от 10 до 70 мкм с последующим диффузионным отжигом в вакууме, нанесение второго жаростойкого слоя осуществляют из сплава, весовой процент: Cr от 18 до 30, Al от 5 до 13, Y от 0,2 до 0,65, Ni − остальное, толщиной от 8 до 60 мкм, подвергают отжигу в вакууме, затем наносят дополнительный подслой из сплава, весовой процент: Cr от 18 до 30, Al от 5 до 13, Y от 0,2 до 0,65, Ni – остальное, толщиной от 5 до 20 мкм газотермическим методом, теплозащитный слой наносят из сплава, весовой процент: Y 2 O 3 от 5 до 9, ZrO 2 – остальное, толщиной от 50 до 300 мкм газотермическим методом. Далее лопатку подвергают отжигу. Технический результат – повышение жаростойкости подслоя при одновременном повышении выносливости и циклической прочности деталей (Пат. РФ № 2423551, МПК C23C14/06. Способ формирования теплозащитного покрытия на лопатке турбины из жаропрочных никелевых сплавов / А. М. Смыслов, М. К. Смыслова, А. Д. Мингажев и др., Бюл. № 23, 2011).

4) Способ включает формирование на защищаемой поверхности лопатки металлического подслоя из жаростойкого сплава, переходного металлокерамического слоя и внешнего керамического слоя из ZrO 2, стабилизированного Y 2 O 3. Сначала наносят металлический подслой. На него наносят слой высокотемпературного припоя, на который наносят керамический слой. После этого выполняют диффузионный отжиг при температуре, обеспечивающей получение жидкой фазы металла подслоя. Формируют переходный металлокерамический слой за счет смачивания керамического слоя металлом нижележащего высокотемпературного припоя на глубину, равную толщине переходного слоя. В результате повышается эксплуатационная прочность сцепления на границе переходный слой – внешний керамический слой при одновременном повышении выносливости и циклической прочности деталей с защитными покрытиями (Пат. РФ № 2426819, МПК C23C28/00. Теплозащитое покрытие и способ его получения / А. В. Новиков, А. Д. Мингажев, М. К. Смыслова и др., Бюл. № 23, 2011).

5) Технология предназначена для нанесения теплозащитных покрытий на лопатки энергетических и транспортных турбин, в особенности газовых турбин авиадвигателей. На рабочие лопатки турбин газотурбинных двигателей и энергетических установок наносят жаростойкий подслой, затем формируют армированный керамический слой. При этом армированный керамический слой формируют поэтапно в следующей последовательности: дискретный слой керамического материала в виде островковых участков на поверхности подслоя, оставляя открытыми от 4 до 98% от общей поверхности подслоя, по крайней мере один сплошной металлический слой из жаростойкого материала толщиной от 1 до 12 мкм и внешний сплошной керамический слой. Дискретный слой формируют из круглых, овальных или сотовых островковых участков размерами от 0,02 до 5 мм. В качестве материала дискретного керамического слоя и материала внешнего керамического слоя используют ZrO 2– Y 2 O 3 в соотношении Y 2 O 3 – 5–9 весового процента, ZrO 2 – остальное. Обеспечивается повышение эксплуатационных свойств защитного покрытия, снижение трудоемкости изготовления лопаток при одновременном повышении выносливости и циклической прочности ( Пат. РФ № 2441099, МПК C23C30/00. Способ получения металлокерамического теплозащитного покрытия / А. Д. Мингажев, М. К. Смыслова, А. В. Новиков, А. А. Мингажева, А. А. Быбин, Бюл. № 3, 2012).

6) Технология относится к методам нанесения защитных покрытий на лопатки энергетических и транспортных турбин, в частности газовых турбин авиадвигателей. Технический результат – повышение жаростойкости покрытия при одновременном повышении выносливости и циклической прочности деталей с покрытием. Способ включает ионно-имплантационную обработку поверхности лопатки, формирование подслоя путем нанесения жаростойкого слоя с его ионной имплантацией и переходного слоя, и нанесение внешнего керамического слоя на основе ZrO 2, стабилизированного Y 2 O 3. Ионно-имплантационную обработку поверхности лопатки производят ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si. В качестве материала для формирования жаростойкого слоя используют сплав состава: Si – от 4,0 до 12,0%; Y – от 1,0 до 2,0%; Al – остальное. При этом нанесение жаростойкого слоя чередуют с периодической имплантацией ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si с формированием жаростойкого слоя в виде микрослоев, разделенных имплантированными микро- или нанослоями. В качестве материала для нанесения переходного слоя используют сплав состава Cr – от 18 до 34%, Al – от 3 до 16%, Y – от 0,2 до 0,7%, Ni – остальное или состава Cr – от 18 до 34%, Al – от 3 до 16%, Y – от 0,2 до 0,7%, Со – от 16 до 30%, Ni – остальное ( Пат. РФ № 2441103, МПК C23C30/00. Способ получения теплозащитного покрытия / А. М. Смыслов, М. К. Смыслова, А. Д. Мингажев и др., Бюл. № 3, 2012).

СПИСОК ЛИТЕРАТУРЫ К П. 3.3

1. Pettit F. S. and Goward G. W. Coatings for High Temperature Applications.Applied Science Publishers, 1983.

2. Schütze M. Corrosion and Environmental Degradation. Vol. II. Wiley-VCH, 2000.

3. Eskner M. PhD thesis, Royal Insitute of Technology. Stockholm.

4. Schematic illustration of aluminide coating obtained by low activity pack cementation / After R. Pichoir, in High Temperature Alloys for Gas Turbines, D. Coutsouradis et al., eds. Appl. Sci. Pub., London, 1978. Р. 191.

5. Sivakumar R. et al. High temperature coatings for gas turbine blades: a review. Surf. Coat. Techn., 37, 1989. Р. 139–160.

6. Smeggil J. L. Some comments on the role of yttrium in protective oxide scale adherence. Mater. Sci. Eng., 87, 1987. Р. 261–265.

7. Nicoll A. R. et al. The effect of alloying additions on MCrAlY systems – An experimental study. Thin Solid Films, 95,1992. Р. 21–34.

8. Czech et al. Improvement of MCrAlY coatings by additions of rhenium. Surf. Coat. Techn., 68, 1994. Р. 17–21.

9. M. Schütze ed. Corrosion and Environmental Degradation. Vol. II, Wiley-vch, London, in Materials Science and Technology series.

10. Evans A. G. et al. Mechanisms controlling the durability of thermal barrier coatings. Prog. Mater. Sci., 46, 2001. Р. 505–553.

11. Strangman T. E. Thermal barrier coatings for turbine airfoils. Thin Solid Films, 127, 1985. Р. 93–105.

12. Evans A. G. et al. Mechanisms controlling the durability of thermal barrier coatings. Prog. Mater. Sci., 46, 2001. Р. 505–553.

13. Материалы сайта ОАО НПО «ЦНИИТМАШ». Институт технологии поверхности и наноматериалов, отдел покрытий и оборудования. Режим доступа: http://coatings-pvd.ru/nanoarc.php.

14. Материалы сайта НПФ «ПЛАЗМАЦЕНТР». Санкт-Петербург, Россия.

15. Материалы сайта «Серматек инт. корп.» (www.sermatech.com).

16. Пат. РФ № 2325467, МПКC23C 4/10. Способ получения создающего термический барьер покрытия / Я. Вигрен, М. Ханссон. Вольво аэро корп., 2008.

17. Пат. РФ № 2305034, МПК C23C 14/16. Способ получения защитного покрытия на деталях / Ю. С. Елисеев, Н. В. Абраимов, Ю. П. Шкретов, А. М. Терехин. ФГУП "ММПП "САЛЮТ", 2007.

18. Пат. РФ № 2287609, МПК C23C 14/14. Способ изготовления на подложке из специального сплава защитного покрытия, образующего тепловой барьер / С. Р. Бертран, Н. Джон. Снекма моторс, 2003.

19. Абраимов Н. В. Высокотемпературные материалы и защитные покрытия для газовых турбин / Н. В. Абраимов. М.: Машиностроение, 1993.

20. Пат. РФ № 2261334, МПК F01D5/08. Многослойное высокотемпературное теплозащитное покрытие / Н. Г. Бычков, А. В. Першин. ФГУП «ЦИАМ им. П.И. Баранова», 2005.

21. Елисеев Ю. С. Химико-термическая обработка и защитные покрытия в авиадвигателестроении / Ю. С. Елисеев, Н. В. Абраимов, В. В. Крымов. М.: «Высшая школа», 1999.

Поиск по сайту: