|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Вакуумно-дуговые источники плазмы

В последние годы широкое распространение получила технология нанесения покрытий, основанная на применении потоков металлической плазмы, получаемых с помощью вакуумно-дуговых устройств с интегрально-холодным катодом. Использование данной технологии позволяет интенсифицировать процесс нанесения покрытий, обеспечить высокую их чистоту и хорошую адгезию.

Вакуумно-дуговой разряд горит в парах материала катода. Разряд привязан к поверхности катода микропятнами, в зоне которых температура материала катода, как правило, превышает температуру кипения. Пятна хаотически перемещаются по поверхности, и их скорость лежит в диапазоне от десятых долей до нескольких десятков метров в секунду. Плотность тока в катодных пятнах (КП) имеет порядок 109 1010 A/м2, что и вызывает интенсивное испарение катода, обеспечивающее высокую эффективность процесса горения разряда [1]. Создание вакуумно-дуговых источников плазмы требует решения задачи удержания КП на рабочей поверхности катода и обеспечения управлением движения заряженной компоненты плазменного потока.

В настоящее время широкое практическое применение нашли вакуумно-дуговые источники плазмы с коаксиальной системой электродов и внешней магнитной системой стабилизации катодных пятен [2]. В этом случае используются закономерности движения КП во внешнем неоднородном магнитном поле: катодное пятно вакуумной дуги в достаточно сильном магнитном поле, силовые линии которого пересекают поверхность катода под острым углом движутся в «антиамперовом» (обратном) направлении, т. е. смещаются в cторону острого угла [3]. Использование стабилизирующей катушки ведет к удержанию КП на рабочей поверхности катода и формированию расходящегося плазменного потока.

Представленные выше источники плазмы генерируют сильно неоднородный, ограниченный по размерам плазменный поток. В связи с этим для обработки длинномерных изделий требуется создание вакуумно-дуговых устройств протяженной конструкции. В вакуумно-дуговом испарителе (Пат. РФ № 2098512) движение катодных пятен носит упорядоченный характер за счет их локализации на рабочей поверхности при помощи магнитного поля, создаваемого магнитной системой, выполненной в виде спирали и охватывающей рабочую поверхность катода, в момент пропускания через нее разрядного тока.

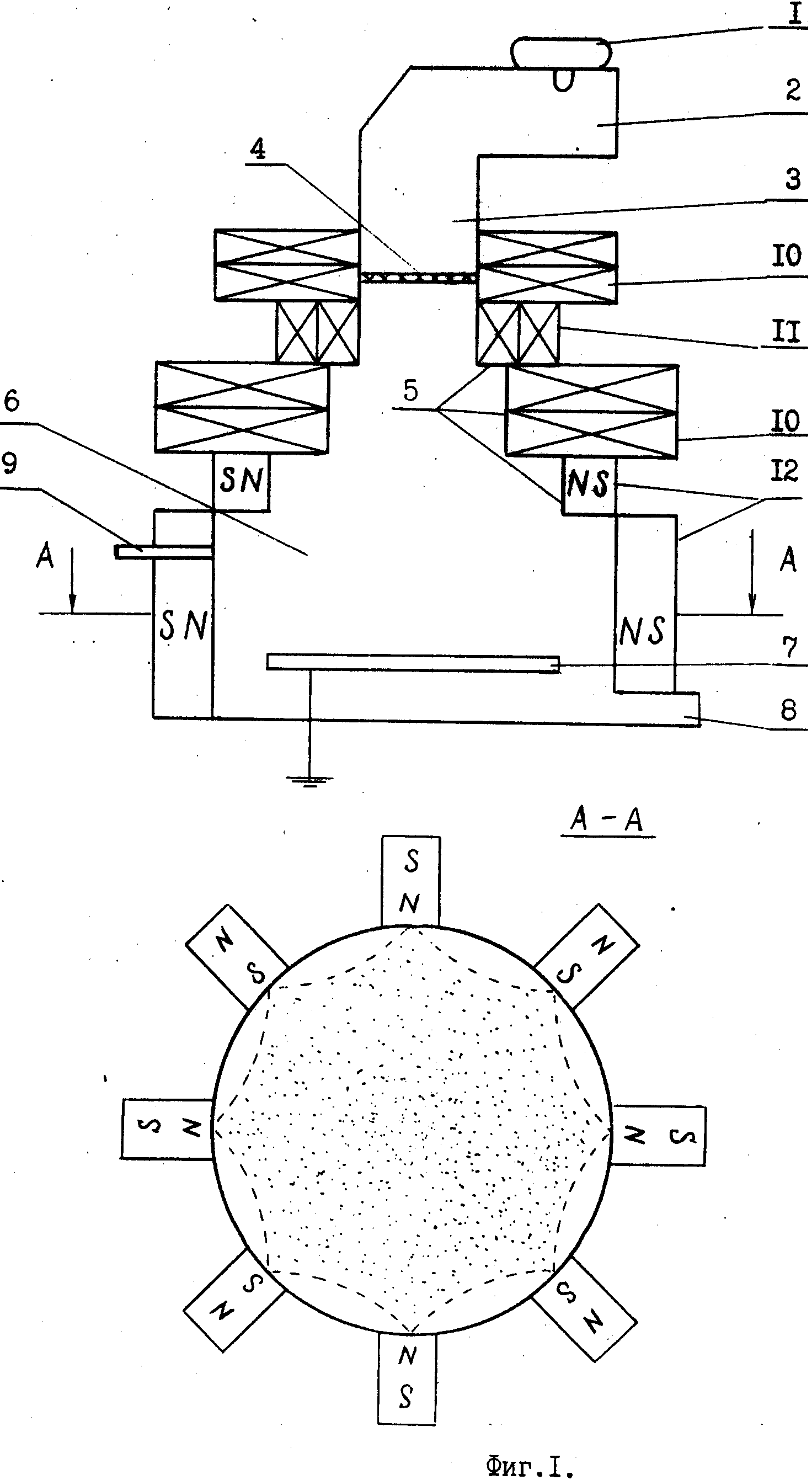

Вакуумно-дуговой источник плазмы (рис. 4.69) состоит из охлаждаемого протяженного цилиндрического катода 1, токоподвода 2, электрически изолированного от катода 1, токоподвода 2, электрически изолированного от катода 1 дугогасящего экрана 3 и поджигающего электрода 4. Вакуумная камера 5 выполняет функции анода. Протяженная магнитная система 6 выполняется в виде спирали, витки которой охватывают рабочую поверхность катода 1. В рабочем объеме камеры 5 установлен планетарный механизм перемещения 7, который приводится в движение двигателем 8. Обрабатываемые изделия 9 вращаются вокруг своей оси на электрически изолированных дисках 10.

Отрицательный полюс источника питания дуги 11 подключен через балластное сопротивление к токоподводу 2 протяженного катода 1. Положительный полюс источника питания 11 подключен к вводу магнитной системы 6 со стороны поджигающего электрода 4, другой ввод заземлен и имеет потенциал анода. Магнитная система спираль 6 выполнена из медной трубки диаметром 5 мм и имеет принудительное водяное осаждение. Конструкция снабжена источником 12, вырабатывающим импульсы поджига.

Принцип действия предлагаемого вакуумно-дугового источника плазмы основан на управлении движением катодных пятен с помощью внешнего магнитного поля, создаваемого протяженной магнитной системой в виде спирали. При протекании разрядного тока по виткам спирали, охватывающей рабочую поверхность катода, создается магнитное поле, которое обеспечивает управляемый характер перемещения катодных пятен до дугогасящего экрана.

В исходном состоянии (напряжение холостого хода) источника питания приложено отрицательным потенциалом к катоду, а положительным к вводу магнитной системы, которая другим вводом со стороны токоввода заземлена. При подаче импульса во времени на поджигающий электрод происходит образование катодных пятен и локальное заполнение межэлектродного пространства плазмой вакуумно-дугового разряда между катодом и анодом.

Рис. 4.69. Схема вакуумно-дугового источника плазмы:

1 – катод; 2 – токоподвод; 3 – дугогасящий экран; 4 – поджигающий электрод;

5 – вакуумная камера (анод); 6 – протяженная магнитная система; 7 – планетарный механизм перемещения; 8 – двигатель; 9 – обрабатываемые изделия;

10 – электрически изолированные диски

Время жизни катодных пятен на поверхности катода определяется временем их движения к дугогасящему экрану. Движение катодных пятен в этом случае носит упорядоченный характер за счет локализации их на рабочей поверхности катода магнитным полем, создаваемым магнитной системой при протекании по ней тока дугового разряда I разр I сол. При попадании катодных пятен в зазор дугогасящего экрана происходит погасание дугового разряда и система в течение определенного времени t возвращается в исходное состояние. Интервал между поджигающими импульсами устанавливается большим или равным среднестатистическому времени жизни катодных пятен на поверхности катода.

Осаждение плазменного потока осуществляется на обрабатываемом изделии, расположенном на пути его движения. Распределение плотности ионного тока вдоль оси катода имеет равномерный характер. Упорядоченный характер движения катодных пятен по поверхности катода обеспечивает получение покрытия, равномерного по высоте обрабатываемого изделия.

Повышение однородности обработки при использовании анодного узла (Пат. РФ № 2058426) происходит за счет обеспечения возможности изменения положения области плазмы с повышенной плотностью по заданной траектории. В анодном узле устройства для обработки изделий с использованием плазмы газового разряда, содержащем анод, средства электропитания разряда и средство соединения анода со средствами электропитания, анод выполнен в виде расположенных по замкнутому контуру электроизолированных одна от другой секций с индивидуальными средствами соединения со средствами электропитания в виде токоподводов. В качестве средств электропитания разряда использованы источник постоянного тока и многофазный источник переменного тока, фазы которого соединены «звездой». Выводы фаз соединены с соответствующими токоподводами к секциям анода. Общая точка «звезды» связана с «землей» и с положительным полюсом источника постоянного тока, отрицательный полюс которого выполнен с клеммой для соединения с катодом разряда. Целесообразно между выводами фаз многофазного источника переменного тока и соответствующими токоподводами к секциям анода устанавливать выпрямительные элементы. Анодный узел содержит анод, выполненный преимущественно из трех расположенных по замкнутому контуру, изолированных одна от другой секции с индивидуальными токоподводами. Используемый в качестве многофазного источника переменного тока трехфазный трансформатор, подключенный к сети переменного тока, и источник постоянного тока выполняют функцию средств электропитания двухступенчатого вакуумно-дугового разряда. Трехфазный трансформатор соединен с индивидуальными токоподводами к секциям анода, преимущественно через выпрямительные элементы. Общая точка соединения фаз трансформатора и положительный полюс источника постоянного тока соединены с «землей» преимущественно через диод. При использовании описанного анодного узла в установке для вакуумно-плазменной обработки изделий общая точка соединения фаз трансформатора и положительный полюс источника выведены на корпус вакуумной камеры. Положительный полюс источника соединен с интегрально-холодным катодом двухступенчатого вакуумно-дугового разряда.

Электродуговой испаритель металлов (Пат. РФ № 2059737) содержит вакуумную камеру 1, являющуюся анодом. В вакуумной камере 1 размещены катод 2, вытянутый вдоль своей продольной оси, выполненный из испаряемого материала, например из титана, и имеющий поверхность 3 испарения, вытянутую вдоль его продольной оси. Поверхность 3 испарения катода 2 ограничивается изолированным от катода 2 экраном 4. Катод 2 имеет соответственно на своих торцах токоподводы 5, 6, выведенные через изоляторы 7, 8, вмонтированные в стенки камеры 1.

Токоподводы 5, 6 подключены к управляемым ключам 9 и 10, электрически связанным через индивидуальные элементы 11 и 12 включения с блоком 13 управления и соединенным с отрицательным полюсом источника 14 постоянного тока, положительный полюс которого соединен с вакуумной камерой 1, служащей, как было отмечено выше, анодом.

Электродуговой испаритель, согласно изобретению, содержит также электрически связанное с блоком 13 управления средство определения положения катодного пятна 15 на поверхности 3 испарения катода 2.

Указанное средство определения положения катодного пятна 15 на поверхности 3 испарения катода 2 выполнено в виде датчика 16 текущего положения катодного пятна 15 с токоподводами 17, 18 на его концах. В электродуговом испарителе датчик 16 текущего положения катодного пятна 15 на поверхности 3 испарения катода 2 выполнен в виде размещенного в вакуумной камере 1 протяженного проводника, изготовленного из материала с высоким удельным сопротивлением, например из нихрома, и имеющего на своих концах два токоподвода 17, 18. Длина проводника приблизительно равна длине катода 2. Проводник установлен параллельно поверхности 3 испарения катода 2 в непосредственной близости от нее. Токоподводы выведены через изоляторы 19, 20, вмонтированные в стенки камеры 1, наружу этой камеры и подключены к входу блока 13 управления.

Блок 13 управления содержит средство 21 сравнения, первый вход 22, 2 2' которого соединен с токоподводами 17, 18 протяженного проводника датчика 16, а выход с индивидуальными элементами 11, 12 включения управляемых ключей 9, 10, и программирующее средство 23, выход которого соединен со вторым входом 24, 24' средства 21 сравнения.

В предлагаемом электродуговом испарителе токоподводы 17, 18 протяженного проводника соединены со стабилизаторами тока, которые выполнены в виде резисторов 25, 26. Резисторы 25, 26 соединены между собой и с положительным полюсом источника 27 постоянного тока, отрицательный полюс которого подсоединен к токоподводу катода 2.

Программирующее средство 23 выполнено известным специалистам образом и выполняет программу, согласно которой вырабатывает управляющее напряжение.

Кроме того, имеется дополнительный источник 28 питания постоянного тока, подключенный к токоподводам 5, 6 катода 2 через управляемый, реверсирующий полярность ключ 29 с дополнительным индивидуальным элементом 30 включения, электрически соединенным с выходом средства 21 сравнения.

На схеме (рис. 4.70) также показано обрабатываемое изделие 31 и схематично поток 32 металлической плазмы, генерируемой катодом 2.

Такое выполнение электродугового испарителя металлов обеспечивает наилучшую управляемость перемещением области испарения на рабочей поверхности вытянутого вдоль своей продольной оси катода, особенно при работе в окислительной среде, когда на поверхности испарения катода образуются неэлектропроводные соединения.

Принцип работы электродугового испарителя металлов заключается в следующем. Вакуумная камера 1 системой откачки воздуха (не показана) откачивается до давления, определяемого технологическими задачами. Диапазон рабочих давлений с верхней стороны ограничен 10 Па, а с нижней стороны практически не ограничен потому, что рабочей средой, через которую осуществляется перенос тока в разряде, являются продукты эрозии катода 2, ионизированные дуговым разрядом. После достижения заданного рабочего давления на анод (вакуумная камера 1) и катод 2 подается напряжение от источника 14 постоянного тока и с помощью поджигающего устройства (не показано) на поверхности 3 испарения катода 2 возбуждается катодное пятно 15. Катодное пятно 15 генерирует поток 32 металлической плазмы, распространяющийся преимущественно в направлении, нормальном к поверхности 3 испарения катода 2.

В катодах, имеющих вытянутую форму и токоподводы с противоположных концов катодов, катодное пятно дугового разряда всегда движется в сторону включенного в данный момент токоподвода. Ток дугового разряда, проходя по вытянутому катоду 2, создает вокруг него магнитное поле такого направления, которое вынуждает катодное пятно 15 двигаться в сторону включенного ключа 9 или 10.

Поочередным включением ключей 9 и 10 осуществляют возвратно-поступательное движение катодного пятна 15 по поверхности 3 испарения катода 2. Генерируемый им поток 32 металлической плазмы замыкает цепь источника 27 постоянного тока через соответствующий участок, расположенный на датчике 16 текущего положения катодного пятна.

Стабилизаторы тока в виде резисторов 25, 26 и плечи датчика 16 текущего положения катодного пятна 15, образованные концами датчика и участком входа потока 32 плазмы, образуют измерительный мост, диагональ которого подключена к входу 22, 22' средства 21 сравнения. Сопротивление каждого из резисторов 25, 26 таково, что оно по меньшей мере на порядок больше, чем сопротивление R проводника датчика 16. Напряжение на диагонали моста однозначно определяет положение катодного пятна 15 на поверхности 3 испарения катода 2 и на первый вход 22, 22' средства 21 сравнения подается сигнал, непосредственно вырабатываемый на проводнике датчика 16. Одновременно на второй вход 24, 24' средства 21 сравнения подается сигнал от программирующего средства 23 и на входе средства 21 сравнения вырабатывается усиленный сигнал, величина которого пропорциональна разности напряжений на входах 22, 22' и 24, 24'. При нулевой разности напряжений на входах 22, 22' и 24, 24 ' средства 21 сравнения сигнал на его выходе равен 0 и при этом включены оба ключа 9 и 10. При включенных обоих ключах 9 и 10 оба направления движения катодного пятна 15 на катоде 2 равноценны (катодное пятно 15 перемещается хаотично). При изменении положения катодного пятна 15 изменится напряжение на проводнике датчика 16, а на входах 22, 22' и 24, 24' средства 21 сравнения появится сигнал рассогласования, который вызовет появление напряжения на выходе, отключающего тот ключ, в направлении движения к которому сигнал рассогласования увеличивается. При этом катодное пятно 15 начинает смещаться в направлении, при котором сигнал рассогласования уменьшается.

Рис. 4.70. Электродуговой испаритель металлов (Пат. РФ № 2059737)

Таким образом, средство 21 сравнения и управляемые ключи 9 и 10, на которые оно воздействует, постоянно поддерживают положение катодного пятна 15 на катоде 2, при котором разность сигналов на входах 22, 22' и 24, 24' средства 21 сравнения равна нулю. Как только на выходе программирующего средства 23 сигнал изменится, то сразу же появится разность напряжений на входах 22, 22' и 24, 24' средства 21 сравнения, и блок 13 управления сработает таким образом, что катодное пятно 15 займет на катоде 2 новое положение, при котором восстановится равенство напряжений.

Такое выполнение испарителя обеспечивает однородную обработку всей поверхности обрабатываемого изделия при работе в окислительной атмосфере.

Поиск по сайту: