|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

ОСОБЕННОСТИ ДОМЕННОГО ПРОЦЕССА И СОСТАВ ВЫБРОСОВ

В настоящее время в мире около 500 млн.т. чугуна ежегодно выплавляется в 550 крупных (> 1000 м3) доменных печах исключительно на коксе, так как доменная плавка на угле невозможна независимо от размеров печи. Многие страны мира с развитой металлургической промышленностью (ЮАР, Франция, Япония и др.) не располагают коксующимися углями и вынуждены покупать кокс или коксующийся уголь на международном рынке по высокой цене, перевозя их на большие расстояния, что резко повышает себестоимость чугуна. Доменная плавка требует окускования пылеватой железной руды,тонких концентратов на агломерационных фабриках и фабриках окатышей. Это неизбежно приведет в будущем к постепенному вытеснению доменного производства (которое сохраняло монополию на выплавку чугуна уже почти 700 лет) другими, более производительными и нетребовательными к качеству сырья установками или печами. Этот процесс уже начался в промышленности. Основным продуктом доменной плавки является чугун, а побочными- шлак и доменный (колошниковый) газ. В среднем при сгорании 1 т сухого кокса образуется 3400 м3 доменного газа со средней теплотой сгорания 3.96 МДж/м3. Считают, что с доменным газом из печи выносятся пыль, внесенная с шихтой (образовавшияся при дроблении шихтовых материалов, в основном кокса), и пыль, появившаяся при трении столба шихты в самой доменной печи.

Масса пыли, вносимой доменными газами, составляет 20-100 кг/т чугуна. Запыленность доменных газов может достигать 200 г/м3. Количество образующегося доменного газа составляет или 2000-2500 м3 на 1 т чугуна.

Температура доменного газа на выходе из печи составляет обычно 300-350ОС. Пылегазовыделения из печи обусловлены тем, что при подаче шихты на большой конус загрузочного устройства печи давление по обе стороны конуса наобходимо выровнять, для чего неочищенный газ из межконусного пространства выводят в атмосферу.

Радикальным решением, почти полностью исключающим выбросы пыли из межконусного пространства, является «мягкая» веерная многослойная укладка шихтовых материалов на колошнике доменной печи.

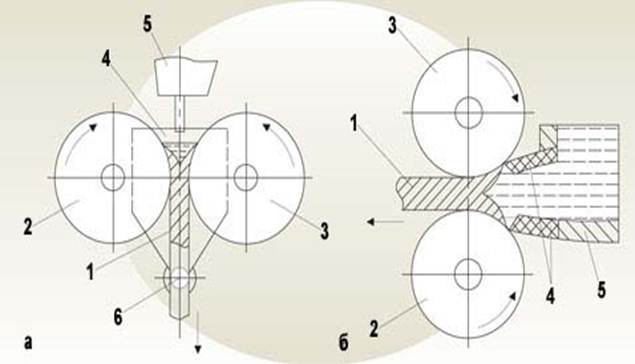

В известных загрузочных устройствах (двухконусных или лоткового типа) материал движется по наклонной поверхности рабочего органа распределителя прямолинейно сбрасывается в печь, приобретая к моменту падения на засыпь высокую кинетическую энергию. В результате происходит деформация нижележащих слоев и неконролируемое изменение распределе-ния материалов. В роторных загрузочных устройствах шихтовый материал движется по лопастям ротора непрямолинейно, а в достаточно широком диапазоне криволинейных траекторий, зависящих от скорости вращения ротора и вида загружаемого материала. Рассыпаясь по поверхности лопасти, материал сходит с нее широким веером, причем у значительной части потока превалирует тангенциальная составляющая скорости. Загрузка печи производится пя-тью широкими потоками, охватывающими большую часть радиуса колошника. При веерной загрузке существенно снижается кинетическая энергия материалов при их падении на повер-хность засыпи и при которой исключается деформация нижележащих слоев. Благодаря нали-чию пяти лопастей при одном обороте ротора на колошнике образуется 5 слоев материала, а за время выгрузки одной порции укладывается в среднем 30-40 слоев материала, что обеспечивает усреднение материалов как по химическому, так и гранулометрическому составу.

При выпуске чугуна из доменной печи, переливах металла в миксерных отделениях, выплавке стали в конвертерах, мартенах и электросталеплавильных печах в атмосферу выделяется бурый дым, который представляет собой частицы оксидов железа (FeO + Fe2O3) размером менее 1 мк. Он загрязняет окружающую среду, являясь одним из наиболее крупных источников загрязнения атмосферы, создаёт санитарные проблемы на рабочих местах и приводит к потерям железа при переработке чугуна в сталь,. Неорганизованные его выбросы составляют 5% от всех технологических выбросов и требуют строительства огромных дорогостоящих очистных сооружений. Существует несколько теорий образования бурого дыма:

- Испарительная - испарение железа или оксидов железа из зоны продувки расплава кислородом при температурах около 2500°C.

- Горения капель - бурый дым образуется в результате сгорания мельчайших капель метал-ла, которые выносятся из расплава пузырями CO во время кипения ванны.

- Растрескивания - бурый дым образуется частицами закиси железа, которые выбрасывают-ся при растрескивании поверхностного слоя в зоне продувки.

- При переливах чугуна - бурый дым образуется в результате взрыва крупных брызг и сгорания образовавшихся мелких брызг.

В прошлом для борьбы с бурым дымом традиционно применялась система аспирации с очисткой газа в электрофильтрах или рукавных фильтрах - дорогостоящих, громоздких и сложных в эксплуатации аппаратов. Уловленная пыль вывозилась в отвал. Сегодня разработан метод подавления выбросов бурого дыма газообразным азотом. Суть метода - подача азота в зону дымообразования с целью вытеснения кислорода. При этом утилизируется отбросной азот – побочный продукт получения кислорода в кислородных цехах металлургических заводов. В результате снижается количество образующегося бурого дыма на 98-99% и отпадает необходимость строительства фильтров большой мощности и стоимости (до 4-5 млн. евро) и вывоза в отвал уловленной пыли. Для улавливания графитовой пыли достаточно иметь фильтроустановки (циклоны ЦН) в 10 раз меньшей мощности и стоимости. Уловленная графитовая пыль содержит незначительное околичество оксидов железа и является товарным продуктом для графитовых заводов (20-30 $/т).

ОЧИСТКА ДОМЕННОГО ГАЗА. Доменный газ, содержащий до 35 % горючих компонентов и 50-60 г/м3 пыли должен быть очищен от пыли перед его отправкой потребителям - на коксовые батареи, на горелки доменных воздухонагревателей и др. - до достижения концентрации пыли не выше 10 мг/м3. Как правило, первоначально очистку доменного газа проводят в сухих пылеуловителях диаметром 5-8 м, в которых осаждаются частички пыли размером 50 мкм и более. В этих аппаратах улавливается 70-90 % пыли, содержащейся в доменном газе, благодаря воздействию сил гравитации и инерционных сил, возникающих при повороте газового потока на 180О. Пыль из пылеуловителя удаляется при помощи винтового конвейера, смачиваемого водой. Остаточное содержание пыли в доменном газе после грубой очистки не превышает 3-10 г/м3. Из системы грубой сухой очистки поступает на полутонкую очистку газа в аппаратах мокрого типа - форсуночных полых скрубберах и трубах Вентури, в которой выделяются частички размером 20 мкм и более и газ очищается до остаточного содержания пыли на выходе 0.6-1.6 г/м3. Газы в доменных скрубберах имеют скорость 1-2 м/с при удельном расходе воды, состовляющем 3-6 кг/м3 газа. Проходящий через скруббер доменный газ охлаждается с 250-300 до 40-50ОС и полностью насыщается влагой. Степень очистки газа от пыли в скруббере не превышает 60-70 %.

После скруббера газ в большинстве случаев поступает в две- четыре низконапорные, где завершается полутонкая очистка газа. Скорость газов в горловине труб Вентури равна 50-80 м/с при удельном расходе воды 0.2 кг/м3. Тонкую очистку доменного газа, содержащего до 10 мг/м3 пыли, осуществляют в аппаратах 1 класса. В связи с широким внедрением на заводах черной металлургии газорасширительных станций, использующих потенциальную энергию давления доменного газа для выработки электроэнергии в газовых утилизационных бескомпрессорных турбинах (ГУБТ), для тонкой очистки газа обычно применяют аппараты, работающие с малой потерей давления, например мокрый электрофильтр.

В зависимости от наличия или отсутствия ГУБТ применяют 2 схемы очистки доменного газа

1) доменная печь - сухой пылеуловитель - форсуночный полый скруббер - труба Вентури - каплеуловитель - дроссельная группа - каплеуловитель - чистый газ потребителю;

2) доменная печь - сухой пылеуловитель - форсуночный полый скруббер - труба Вентури - каплеуловитель - мокрый электрофильтр - чистый газ на получение электроэнергии в ГУБТ.

Выбор системы очистки доменного газа зависит от требуемой степени его чистоты и экономических показателей пылеочистки. При применении трубы Вентури расходуется около 600-800 кг воды и 10.8-14.4 МДж электроэнергии на 1000 м3 газа.

За трубой Вентури устанавливают каплеуловитель-сепаратор, которым может быть мокрый циклон, скруббер или канальный сепаратор. В электрофильтрах для промывки и охлаждения электродов расходуется 0.5-1.5 кг воды и 3.6-4.3 МДж электроэнергии на 1000 м3 газа.

Затраты на устройства для очистки от пыли и газов всех основных источников загрязнения атмосферы доменного цеха, т.е. газов, отводимых при загрузке кокса в бункеры 6 транспортировании и сортировке руды и кокса перед загрузкой в печь, отводе доменного газа и воды из очистных сооружений и отстойников, составляет примерно 15-20 % суммы всех капиталовложений цеха, включая и все соответствующие вспомогательные службы.

Основными показателями малоотходности доменного производства и связанные с ним коксохимическим и сталеплавильным переделов является удельный расход кокса и производительность доменных печей. На эти показатели положительно влияют следующие основные факторы: повышение содержания железа в шихте и дополнительный ввод в шихту металлодобавок; уменьшение расхода сырого известняка за счет повышения основности агломерата и окатышей и ввод в шихту сталеплавильных шлаков; уменьшение содержания мелочи в шихте, что в свою очередь существенно снижает образование колошниковой пыли и доменного шлама; улучшение качества кокса; уменьшение содержания в чугуне серы, кремния, марганца и фосфора; вдувание в горн доменной печи пылеугольного топлива и другие технологические и организационные факторы. Для организации малоотходного доменного производства необходимо также уловить и подготовить до требуемых кондиций все технологические и аспирационные пыли и шламы этого производства, а также отсевы агломерата и окатышей и отправить их в виде одного компонента в аглопроизводство. На заводах без аглофабрики эти отходы могут быть окускованы методом брикетирования или получения безобжиговых окатышей и использовать их в шихте доменных печей.

Наряду с доменным производством эти системы начали применяться и в конверторном. Система формируют две пары струй азота и воды. Струи азота предназначены для подавления процесса образования бурого дыма во время заливки чугуна за счет создания вокруг металла инертной газовой среды. Газоводяные струи охлаждают факел отходящих газов и направляют его в сторону котла-утилизатора. Эксплуатация системы показала ее эффективность и надежность в работе - количество бурого дыма сокращается в 5 раз, значительно уменьшаются размеры факела раскаленных газов.

Гигантские доменные печи являются своеобразным символом не только большой металлургии, но и индустриальной мощи страны. Однако также очевидны и недостатки доменного процесса: использование дорогостоящего кокса в качестве энергоносителя и восстановителя и, следовательно, необходимость соответствующего коксохимического комплекса для его производства (при дефиците коксующихся углей); высокая капиталоемкость и энергоемкость доменного передела (на его долю вместе с рудообогащением и коксохимией приходится не менее половины капитальных затрат и около 70 % энергопотребления производственного цикла); весьма высокий уровень загрязнения окружающей среды (около 80 % вредных выбросов всего металлургического цикла).

Процессы получения твердого продукта при твердофазном восстановлении с использованием в качестве восстановителя природного газа (например "мидрекс") или - реже - энергетического угля не свободны от существенных недостатков. В частности, для твердофазной металлизации требуются определенные по качеству руды; использование дорогостоящего природного газа, что существенно снижает экономическую эффективность процесса; использование энергетического угля ухудшает качество продукта, получаемого в виде губки или порошка для последующей переплавки в дуговых печах. Перспективными являются процессы получения жидкого продукта в виде чугуна. Среди технологий, сочетающих твердофазное и жидкофазное восстановление, следует прежде всего выделить процесс "корекс", разработанный в конце 70-х годов в германии при активном участии австрийской фирмы "Фест Альпине" и «ромелт», ориентированный на одноступенчатый восстановительный процесс в одном агрегате с использованием жидкой шлаковой ванны с барботажем для осуществления восстановительных процессов с частичным сжиганием энергетического угля в качестве источника тепла и создания восстановительной атмосферы. Для конкурентоспособного производства жидкого металла требуется расход угля в пределах 1 т на тонну жидкого метала. Необходимое дополнительное тепло получается в процессе сжигания (дожигания) газов (смесь СО и Н2), выходящих из ванны, при подаче кислорода в надшлаковое пространство агрегата. При этом происходит возврат большей части тепла от дожигания обратно в барботируемую ванну для протекания восстановительных реакций стабильном температурном режиме в агрегате, работающем под разрежением, что не требует его герметизации. Физическое тепло отходящих газов используется в котле-утилизаторе, что повышает энерго-экономическую эффективность агрегата. В экспериментальной печи жидкофазного восстановления железа РОМЕЛТ объемом 140 м3 с 1985 г. выплавлено около 60 000 т передельного чугуна на некоксующихся каменных углях, пылеватой железной руде, шламах и пылях без использования агломерата, окатышей, кокса и природного газа. Удельный расход некоксующегося каменного угля в этой печи уже сегодня составляет 800-1000 кг/т чугуна и может быть в дальнейшем снижен до уровня 500-600 кг/т чугуна. Использование этих печей позволит снизить себестоимость чугуна на 10-15%, удельные капитальные затраты - на 40-50 % по сравнению с доменным производством. Строительство промышленных печей РОМЕЛТ предполагается в ближайшем будущем в России, Японии, США и Индии. Успешные эксперименты на крупных опытно-промышленных установках жидкофазного восстановления железа проведены также в Австралии с удельным расходом некоксующегося угля 650 кг/т чугуна) и в Японии производительностью 500 т/сут с удельным расходом угля 800-900 кг/т чугуна. Независимо то того, какое из направлений жадкофазной плавки чугуна имеет преимущество, всех их объ-единяет общая идея промышленной бескоксовой технологии выплавки чугуна. Добавим, что остановка фабрик окускования железорудного сырья позволит резко снизить уровень вред

ных выбросов на металлургических заводах.

Метод бездоменного производства железа путем его прямого восстановления по принципу остался без изменения с древности – специально подготовленная, руда, - концентрат, где содержится основной окисел железа восстанавливается в шахтной печи с помощью конвертированного газа - природный метан, но преобразованный в смесь водорода и угарного газа (СО). Более интересным способом восстановления железа, является использование чистого водорода. Сам процесс восстановления пойдет достаточно быстро, более того, при этом не возникает лишних примесей: продукт восстановления – железо и вода. Однако получение и хранение водорода сопряжено со множеством чисто технических и экономических трудностей. Поэтому чистый водород пока что используют лишь для получения металлических порошков. На пути к реализации метода прямого восстановления железа стоят трудности чисто технологического порядка. Металлургию будущего не без основания часто называют водородной. Современная технология получения черных металлов требует достаточно высоких температур: выплавка чугуна – 1600ОС, нагрев – 1400ОС, термическая обработка проката - 1250ОС. Сейчас имеются три принципиально отличающихся друг от друга вида технологи-ческих процессов с участием атомной энергии.

Первый - высокотемпературное восстановление. Процесс требует 1600ОС. Поскольку атомные реакторы такой температуры дать не могут, главным агрегатом служит струйно-плаз-менный реактор, использующий для генерации плазмы - ядерную энергию. Восстановительный газ - водород, смешанный или без посторонних примесей, расплавляет железо и его сплавы, восстанавливает, и в виде дождя жидких капель металл попадает в плавильную печь, где идут операции легирования.

Существует схема среднетемпературного восстановления, когда процесс протекает при температуре 900ОС. Восстановитель - водород или в чистом виде, или с примесью окиси углерода. Железо, естественно, находится в твердом состоянии, образуя при восстановлении своеобразную губку. Метод позволяет использовать атомно-энергетическую установку. Большую часть газа-восстановителя нагревают в теплообменнике атомного реактора.

Наконец, при низкотемпературном восстановлении тепло поставляется атомным реактором. Можно считать, что тут в чистом виде используется ядерная энергия.

Таковы три вида технологических процессов, которые, по мнению многих специалистов, имеют право на существование.

Конечным продуктом везде являются железо, вода и углекислый газ, причем воду можно снова использовать для получения водорода и кислорода. Таким образом, появляются реальные возможности осуществить замкнутый цикл восстановления железа, создать безотходное производство.

Сейчас водород получают двумя испытанными методами - гидролизом воды и ее электро-литическим разложением, проще говоря, электролизом. Существует, правда, химическое разложение, более выгодное, но оно не столь распространено, на что имеется ряд чисто технических причин.

Сегодня изучают взаимодействие молекул воды и так называемых энергоаккумулирующих веществ - сплавов, в состав которых входят алюминий, кальций и кремний. Опять-таки происходит разложение молекул воды, отбирается кислород и, выделяется водород.

Предварительные расчеты и первые эксперименты показали: можно получать водород с такой низкой себестоимостью, что "водородная металлургия" обретет, наконец, надежную экономическую основу. А если учесть еще полную экологическую безопасность водородных методик, то сомнений в том, что именно они и представляют собой будущее металлургии.

При всей внешней таинственности наименования энергоаккумулирующие вещества - ЭАВ - встречаются достаточно часто. Их, скажем, легко получить из золы, запасы которой поистине неисчерпаемы. Кроме того, водородное производство безотходное. Значит, атомная металлургия сулит выигрыш по всем трем направлениям, на которых основано современное экономичное производство - минимум топлива и сырья, максимум забот об окружающей природе. Разумеется, водородное восстановление - только начало технологического цикла

металлургии. Но и остальные звенья - будь то конвертеры, электропечи, заводы-автоматы, аппараты малооперационной технологии - требуют хорошего исходного сырья. Им будет восстановленное водородом железо, то есть побочный продукт ядерных реакторов.

Оскольский электрометаллургический комбинат (г. Старый Оскол) – первое крупное отечественное предприятие бездоменной металлургии, на котором предусмотрена принципиально новая технология производства металла, основанная на прямом получении металла из руды, что позволяло на базе природной шихта получать высококачественный прокат, характеризующийся особой чистотой по содержанию вредных примесей и однородностью химического состава. Однако ознакомившись с содержанием проекта для, бывший начальник доменного отдела Гипромеза, доктор технических наук, Н. К. Леонидов высказал мнение, о том, что строящийся комбинат будет убыточным. Для восстановления железа и использования его в виде металлизированных окатышей требуется очень много электроэнергии. Получение губчатого железа целесообразно в странах богатых запасами природного газа и железных руд, а так же дешевыми источниками электроэнергии. Кроме того, губчатое железо со временем

окисляется, происходит его пассивация, в результате при небольших размерах окатышей возникают сложности с их непрерывной загрузкой в дуговую электропечь. Поэтому при окислении металлизированных окатышей приходится их использовать в доменном производстве, что экономически не выгодно. Несмотря на приведенный отзыв, строительство продолжалось. При этом, совершенно не обращалось внимание на то, что при таких жестких требованиях к концентрату значительно возрастают эксплуатационные и капитальные вложения. На комбинате предполагается приступить к строительству трех электросталеплавильных цехов с печами емкостью 150 и 200 тонн. Однако выяснилось, что технико-экономичес-кие показатели работы цеха с 200 тонными печами оказались хуже, чем цеха с 150 тонными

печами. Дело заключалось в том, что печи должны были работать только по единой технологии – требовавшей 830 кг восстановленного (на 95%) металлизованных окатышей, лома и ферросплавов при этом, не предусматривается работа печей на отходах собственного производства методом переплава. Таким образом, в деятельность комбината уже на этапе проектирования были заложены определенные убытки. При составлении проекта не были четко сформулированы требования к рентабельной работе комбината. И поэтому уже на начальном этапе функционирования комбината наметились убытки, появление которых объяснялось от-сутствием замкнутого металлургического цикла, высокой стоимостью основных производственных фондов, неосвоенностью проектного сортамента, а также относительно низким уровнем действующих отпускных цен на производимую комбинатом продукцию.

Несмотря на имеющиеся существенные недостатки опыт Оскольского электрометаллургического комбината подтвердил жизненность и практическую целесообразность применения ме-тода прямого восстановления железа в промышленном производстве, что впрочем, подтверждает и мировой опыт.

Совершенствование технологии доменного процесса шло, в основном, по следующим направлениям: повышение технико-экономических показателей доменной плавки (снижение удельного расхода кокса, природного газа, мазута, железорудной части шихты и т.д.); совершенствование отдельных узлов и агрегатов с целью обеспечения высокоэффективной и длительной работы доменных печей, улучшение экологической обстановки доменных цехов. Среди основных направлений снижения удельного расхода кокса большое значение придается вдуванию пылеугольного топлива (ПУТ). В настоящее время за рубежом более 100 доменных печей работают с вдуванием ПУТ (в том числе 28 из 30 печей в Японии и половина печей в США и Европе).

Перспективным является применение систем предотвращения выбросов бурого дыма на литейных дворах путем экранизации расплава от кислорода воздуха инертными газами. В этом случае можно уменьшить понижение температуры чугуна, увеличить выход годного чугуна и исключить необходимость строительства аспирационных установок. Для улавливания выделяющегося при выпуске чугуна бурого дыма ранее применяли мощную вытяжную вентиляцию и фильтры для очистки отходящих газов, системы трубопроводов, вентиляторы, регулирующие устройства, установка и эксплуатация которых обходилась очень дорого. Исследования показали, что попадающий на жидкий чугун при отсасывании дымовых разов воздух резко увеличивает выделение пыли. Кроме того, вследствие загрязнения не всю пыль можно возвращать в процесс или перерабатывать, поэтому часть ее приходится вывозить в отвал, тем самым способствуя загрязнению окружающей среды. В целом все названные мероприятия существенно повышают издержки на производство чугуна. Средством для инертизации был выбран азот, содержащий до 3 % кислорода. Поступающий через сопла выпускной воронки он создает вокруг струи чугуна кольцевую экранирующую зону, отсекая доступ воздуха. Дополнительно внутри ковша миксерного типа также осуществляется инертизация, поэтому содержание кислорода поддерживается на низком уровне. Инертный газ служит одновременно для охлаждения поворотного желоба или всего внутреннего пространства передаточной канавы и критическойзоны чугуновозной тележки. Применение описанных мероприятий по инертизации приводит к резкому сокращению выделения пыли - со 130 кг/ч при нормальном режиме работы до 0,7-2,4 кг/ч. Согласно полученным данным, выход пыли уменьшается в 100 раз. С увеличением количества азота наблюдалось уменьшение удельного выхода пыли до значений < 0,002 кг/т чугуна. Если исходить из того, что предписываемая законам предельно допустимая концентрация пыли за фильтром для очистки отходящих газов, равная 50 мг/м3; при применении традиционных средств вытяжной вентиляции соблюдается, то при применении способа инертизации эта концентрация составляет лишь 13 мг/м3. Сравнение затрат показало, что способ инертизации имеет явные экономические преимущества по сравнению с традиционными способами обеспыливания. Капитальные затраты при новом способе почти на 2/3 ниже, чем при прежнем способе обеспыливания. Примерно на столько же ниже и затраты на техобслуживание и ремонт. Энергетические затраты составляют всего 20 % соответствующих затрат при традиционных способах обеспыливания. Положительные экономические результаты приновом способе становятся еще более очевидными, если учесть, что благодаря почти полному подавлению образования пыли отпадают проблемы, характерные для обычного способа обеспыливания. - переработка или вывоз в отвал выделяющейся пыли. В связи с этим возрастает и выход годного чугуна. Большая экономия электроэнергии по сравнению с обычным способом обеспыливания вследствие уменьшения образования выделений при выработке электроэнергии является дополнительным фактором, улучшающим условия охраны окружающей среды.

Метод газокислородного рафинирования (ГКР) коррозионно-стойких сталей в конвертере оригинальной конструкции с комбинированной продувкой газовыми смесями переменного состава. Обеспечивает выплавку сталей на уровне лучших мировых стандартов без применения дорогосто-ящего и весьма дефицитного на Украине рафинированного феррохрома, увеличение использования хрома на 10-15%, снижение расхода электроэнергии на 20-25% и др. Внедрен на заводе "Днепроспецсталь", специально построенном отделении производительностью до 120 тыс.т. в год. Разработка удостоена Государственной премии Украины в области науки и техники.

Разработаны и опробованы в полупромышленной установке НМетАУ технологии производства методом ГКР среднеуглеродистого ферромарганца, металлического марганца и безуглеродистого феррохрома, обеспечивающего снижение расхода электроэнергии до 30%, увеличение производительности в 5-6 раз, повышение извлечения марганца в сплав на 4-5% и улучшение качества готовой продукции по углероду и кремнию. Перспективно применение метода для рафинирования черновой меди, бедного ферроникеля и др. сплавов.

Сегодня в доменных цехах наблюдается устойчивая тенденция к увеличению количества угля, вдуваемого в воздушные фурмы печей. Во многих странах в фурмы вдувается до 150-200 кг угля/т чугуна при коэффициенте замены кокса углем 0.7 - 0.9 т/т. В этих условиях все чаще возникает вопрос о перспективах развития коксохимического производства. Угрожает ли коксохимическим заводам и цехам остановка ряда доменных печей в случае вытеснения доменной плавки альтернативными способами выплавки чугуна? На этот важнейший вопрос может быть дан в любом случае только отрицательный ответ. Сокращение количества доменных печей приведет к снижению потребности черной металлургии в коксе, но потребность промышленности и сельского хозяйства в сотнях ценных химических продуктах, улавливаемых на коксохимических предприятиях (КХП), будет с годами только возрастать. Ликвидация или исключение одного из главных переделов – доменного, представляет серьезную проблему. Создание и монтаж новых установок жидкофазного восстановления требуют значительных первоначальных инвестиций. Поэтому экономическая эффективность большинства действующих доменных цехов, оборудование которых в значительной степени амортизировано, будет выше, чем у новых установок, несмотря на более низкую себестоимость метал-ла последних. Наконец, доменный процесс, скорее всего, далеко не исчерпал возможности технического совершенствования, главным образом в направлении экономии кокса,управ-ления плавкой, повышения экологической безопасности и т.Д. Поэтому период действия доменных печей будет определяться сроком их службы с учетом капитальных ремонтов, а также сроком службы сопряженных аглофабрик и коксовых батарей. Кроме того, вопрос внедрения агрегатов жидкофазного восставновления, очевидно, будет решаться с учетом конкретных экономических, природных, географических условий данного региона и предприятия. При производстве черных металлов малоотходное производство может быть организовано по двум направлениям. Первое (основное) – в отдельных процессах: агломерационный, доменный, сталеплавильный (мартеновский, конвертерный и электросталеплавильный), прокатный и второе – различная комбинация указанных процессов.

На основе обзора развития металлургической техники показано расчленение металлургичес-кого процесса на многие стадии, происходившее вследствие постоянных количественных из-менений техники и вызываемых ими качественных ее изменений. Дальнейшие изменения об-наруживают тенденцию новых революционных преобразований техники и тенденции прибли-жения производственных процессов к полной непрерывности. Переход к новой технике, исключение промежуточных переделов и операций, наметившийся возврат к сосредоточению всего цикла в одном передало на новой технической основе совершается в соответствии с диалектическим законом перехода количества в качество в форме другого закона диалектики - отрицания отрицания. Реализация новых технологий в черной металлургии требует крупных инвестиций и предопределяет изменение внутриотраслевой и межотраслевой структуры промышленности. Максимальный эффект может быть достигнут не путем локальных усовершенствований на каждом переделе, а кардинальным перевооружением всего металлургического комплекса, изменением структуры производства, приближением производственных процессов к полной непрерывности.

Значительные резервы организации малоотходного производства имеются в сталеплавильных процессах за счет совершенствования технологии и технологических приёмов. Например, в конвертерном производстве к ним можно отнести: увеличение доли лома и предва-

ри-тельный его нагрев; комбинированную продувку, обеспечивающую экономию шлакообразующих, чугуна, ферросплавов и повышение выхода годного металла; технологию плавки с рафинированием и доводкой состава металла в ковше; оптимизацию режима продувки, обеспечивающую уменьшение потерь металла с выносами и выбросами; автоматизацию управления ходом плавки; десульфурацию чугуна в ковше и доставку жидкого чугуна в ковшах миксерного типа для сохранения температуры чугуна; переработку маломарганцовистых чугунов, способствующую снижению безвозвратных потерь марганца; ввод твёрдых углеродсодержащих добавок в агрегат; увеличение степени дожигания CO до CO2 в полости конвертера или сбор конвертерных газов в газгольдере с последующим использованием CO; применение отходов в качестве шлакообразующих; торкретирование футеровки, обеспечивающее экономию огнеупоров.

Специалисты подсчитали, что при переплавке этого лома требуется на 75 % меньше энергии, чем при выплавке руды. Экономится вода, меньше загрязняется атмосфера. Первый этап переработки лома напоминает работу мясорубки. Три мощных вала с острыми ножами (клыками), вращаются в противоположные направления, разрывают металл, превращая его в однородную массу, поступающую далее на переработку в шредер. Разрыватель позволил увеличить производительность шредерной установки почти в два раза, значительно сократить затраты на электроэнергию и быстро изнашиваемые детали шредера за счет однородности материала, поступающего на переработку. Подвижные молоты массой 100 килограммов каждый, установленные на 30-тонном роторе, вращающийся в корпусе установки с мощностью двигателя - 200 л.с., разбивают кузова на мелкие части, которые проходят через магнитный барабан, где железо и сталь отделяются от цветных металлов. Отходы этого процесса - пластик, резина, лак и тому подобное - засасываются вентиляторной установкой. воздух в которую подается через влажный фильтр. Такая “разделка” автомашин экологична и позволяет экономить большое количество сырья и энергии. На предприятии по измельчению металлолома занято всего 60 человек. Шреддерная установка перерабатывает в день от 300 до 400 ку-зовов легковых автомобилей. Единственный дефект - это сильный шум, издаваемый шреддерными установками. Поэтому приходится принимать ряд мер по борьбе с шумом. Их устанавливают под землей, и место их расположения обносится каменной стеной. Швейцарская промышленность почти 100 % стали вырабатывает из отходов черных металлов. Согласно швейцарским законам металлолом не подлежит вывозу за границу и используется в качестве сырья местными металлургическими фирмами.

Электрошлаковое литье имеет ряд преимуществ перед другими аналогичными технологиями. Так, получаемый металл после переплава имеет более высокие служебные характеристики, при этом данная технология обеспечивает возможность активного воздействия на расплав металла во всем его объеме, а именно, легирование или модификация металла в тигле, а также гарантируется стабильность химического состава металла в процессе плавки, даже при наличии в нем легкоокисляющихся элементов. Электрошлаковые тигельные печи значительно превосходят открытые сталеплавильные агрегаты (индукционные или дуговые печи) по степени рафинирования и стабильности химического состава сплава. Содержание серы при электрошлаковой плавке снижается в среднем в 1,5 – 2 раза при неизменном содержании основных легирующих элементов до, и после плавки. Наконец, при электрошлаковом литье тигельные печи значительно дешевле и проще в эксплуатации, чем современные индукционные печи. В отличие от индукционных печей, в ЭШЛ печах с керамическим тиглем, применяется не специальные источники питания повышенной частоты и громоздкие конденсаторные батареи, а стандартные электропечные или сварочные трансформаторы.

В процессе ЭШЛ тигельной плавки плавление металла происходит в результате выделения теплоты в жидком электропроводном шлаке при прохождении через него электрического тока. В качестве исходного сырья используют расходуемые электроды цельные или собранные из фрагментов. Электроды могут состоять из обреза проката, лома отработанных деталей и т.д. Расплавленный металл, проходя через слой жидкого шлака, температура которого обычно на 150 – 200ОС выше температуры плавления металла, интенсивно рафинируется от вредных примесей и неметаллических включений. Получаемый таким образом металл является заготовкой для получения деталей для следующих отраслей: нефтегазовой промышленности, энергетики, горнодобывающей промышленности и т.д.

Себестоимость получаемых деталей, при их высоком качестве, значительно ниже, чем аналогичные детали, полученные по другой технологии. Так как в ЭШЛ используется лом, то для получения новой заготовки можно использовать старую, тем самым значительно уменьшается стоимость заготовки. Электроустановки ЭШЛ, при их простоте и малой занимаемой площади (3,0 х 6,0 м2) с учетом того, что получаемый металл имеет отличные служебные характеристики, а сырьем является металлолом. Уникальность продукции ЭШЛ заключается в том, что полученный металл имеет служебные характеристики на уровне кованных, при этом коэффициент использования металла составляет 0,8 по сравнению с другими технологиями 0,5 – 0,7. По данной технологии было получено несколько авторских свидетельств и патентов. Использование таких установок позволяет, с одной стороны, утилизировать металлолом черных и цветных металлов, соответственно улучшается экологическая обстановка. Производство ЭШЛ отвечает самым строгим требованиям санитарно-гигиенических условий труда и гарантирует сохранение чистоты окружающей среды как на самих предприятиях, так и вблизи их.

Внедрение в конверторное производство стали многокамерных горизонтальных конвертеров (с производительностью от 2 до 5 млн. тонн стали в год и ритмичным выпуском плавок через каждые 25-30 минут) позволяет увеличить (при наличии сырья) выплавку жидкой стали (по сравнению с существующими вертикальными конвертерами) на 20-25%; дест возможность ускорить выпуск плавок (по сравнению с мартеном) в 15-20 раз; расход жидкого чугуна на выплавку тонны жидкой стали по сравнению с существующими вертикальными конвертерами снизится на 30-35%, что позволит на такую же величину уменьшить производство всей предшествующей технологической цепочки (коксующиеся угли,добыча железной руды, про-изводство агломерата, производство кокса и жидкого чугуна в доменных печах); снижается (по сравнению с существующими вертикальными конвертерами) себестоимость каждой выплавленной тонны стали на 35-45 долл., что позволит без проблем обучить, экологически чисто трудоустроить и обеспечить достойной зарплатой всех высвободившихся работников при остановке экологически грязных и экономически невыгодных металлургических объектов всего горно-металлургического комплекса государства, которое будет вынуждено (для компенсации недостающих составляющих для производства стали) ввести пошлины на вывоз металлолома в таком размере, который сделает его экспорт невыгодным. Ритмичный выпуск плавок через каждые 25-30 минут позволит без проблем внедрить в технологию машины непрерывного литья заготовок (МНЛЗ). У многокамерных горизонтальных конвертеров коэффициент полезного теплоиспользования 78-85% (у вертикального конвертера он всего 30%), что снижает энергоемкость конечной продукции в черной металлургии на 35-40% за счет восстановительной энергетики, уменьшения расхода природного газа и электроэнергии.Внедрение одного многокамерного горизонтального конвертера в 10 раз дешевле существующих сталеплавильных комплексов с идентичной производительностью, оснащенных современными вертикальными конверторами. Окупаемость затрат по модернизации сталеплавильного комплекса составит полтора-два года. Благодаря сокращению до расчетно-необходимого предела величины всей технологической цепочки можно будет на 35-45% сократить технологически грязные отходы и на 35-45% уменьшить выбросы экологически вредных газов в атмосферу и особенно опасного выброса углекислого газа - главного виновника всеобщего потепления, “парникового эффекта” и всех природных катаклизмов, сотрясающих весь мир последние два-три года. Кроме всего, Украина будет иметь право и возможность продать в Евросоюз и США квоты на выбросы углекислого газа (СО2) в атмосферу, что дает возможность привлечь в Украину только первые инвестиции на сумму от 1,5 до 2 млрд. долл.

В сталеплавильном производстве особую сложность представляет улавливание, подготовка и утилизация технологических и аспирационных пылей и шламов, особенно с повышенным содержанием цветных металлов, которые возможно извлекать при организации рециклинга пылевыноса с дальнейшим его окускованием и обработкой огненно-жидкими шлаками. Современная подготовка пылей и шламов конвертерного производства, позволяет полностью утилизировать шламоизвестковую смесь в аглопроизводстве.

К технологиям, которые значительно изменяют производственно-технологический поток производства стали, следует отнести непрерывную разливку стали для получения заготовок, в том числе слябовых, максимально приближеных по форме и размерам сечения к готовому прокату, а также совмещение процессов разливки стали и прокатки металла в единый поток разливка-прокатка. Анализ современного состояния и перспектив развития сталеплавильного производства показывает, что для достижения минимальной энерго- и материалоемкости и высокой конкурентоспособности проката перспективными являются: комплекс доменная печь – конвертер с десульфурацией чугуна, внепечной обработкой стали и непрерывной разливкой, комплекс электродуговая печь с использованием в шихте значительной доли чугуна или продуктов прямого восстановления – внепечная обработка стали, разливка в тонко- или среднеслябовые и сортовые МНЛЗ, комплекс электродуговая печь с использованием в шихте в основном лома – внепечная обработка стали – сортовая МНЛЗ с геометрией заготовки, близкой к конечному профилю проката.

ОСНОВНОЕ ОБОРУДОВАНИЕЭСПЦ:

· электродуговая сталеплавильная печь с водоохлаждаемыми панелями и сводом, эркерным выпуском металла;

· установка "печь-ковш" для доводки плавки по химическому составу и температуре с наведением искусственного шлака и продувкой аргоном;

· установка вакуум-кислородного рафинирования стали;

· установка непрерывного литья заготовок криволинейного типа;

приборы контроля хим. состава стали (оптический спектрометр, рентгеновский спектрометр, ана-лизатор водорода, анализатор азота, атомно-адсорбционный спектрометр, прибор "Мультилаб" для определения свободного кислорода в жидком металле).

Наличие средств внепечной обработки позволяет получать высококачественную сталь с ультранизким содержанием вредных примесей и газов. Процентное содержание свободного кислорода, азота и водорода составляет 0,002-0,005%; 0,008-0,010% и 0,0002-0,0003% соответственно, серы 0,002-0,005%, фосфора не более 0,008%. Кроме этого проводится контроль загрязненности металла неметаллическими включениями.

Наличие установки вакуум-кислородного рафинирования обеспечивает возможность производства низкоуглеродистых (до 0,02% С) и высоколегированных сталей аустенитного класса с высокой стойкостью к межкристальной коррозии, а также сталей ферритного класса типа Х13, Х25 с суммарным содержанием азота и углерода менее 0,03%.

Циклонные шлакоплавильные установки (ЦШПУ), обеспечивающие утилизацию пылевидных техногенных отходов черной и цветной металлургии химии и энергетики. В условиях металлургического завода им. Петровского эксплуатируется ЦШПУ производительностью 3.0 т/ч для получения синтетического шлака, обработка которым конверторной стали обеспечивает ее обессеривание до концентрации менее 0,015-0,02% и прямое легирование стали марганцем с использованием отвальных шлаков марганцевых ферросплавов. На Запорожском стекольном заводе эксплуатировалась ЦШПУ по производству сварочных флюсов из отвальных марганцевых шлаков.

| Внепечная обработка стали на печь-ковше | Непрерывная разливка стали. Получение квадратной и круглой заготовок | |

|

| |

| Вакуумирование | ||

| УНРС

|

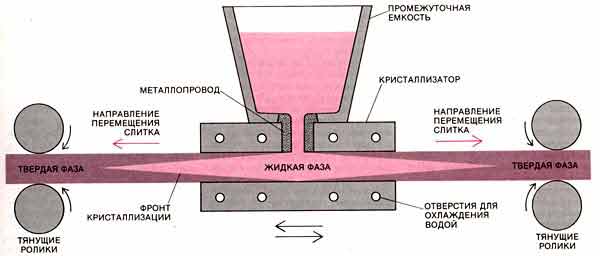

Непрерывная разливка стали по сравнению с разливкой ее в слитки обеспечивает увеличение выхода годного металла, снижение расхода стали на производство проката, уменьшение расхода электроэнергии и топливно-энергетических затрат, сокращение металлургического цикла за счет ликвидации обжимных станов и цехов подготовки разливочных составов, улучшение качества металлопродукции за счет повышения физической и химической однородности металла, улучшение условий труда и экологической ситуации. Важным преимуществом непрерывной разливки стали в условиях нового строительства и реконструкции является значительное сокращение производственных площадей (более чем на 30%).

Качество непрерывно-литого металла выше по сравнению с металлом, отлитым в изложницы. Однако оно уступает качеству металла, подвергнутого последующей обработке давлением, т.е. прокатке. В связи с этим возникла идея объединить процессы непрерывного литья и прокатки в одном агрегате. При применении непрерывного литейно-прокатного агрегата процесс от жидкой стали до готового бунта занимает 10-15 минут, обычный же процесс требует выполнения следующих 6 операций: отливка слитков в изложницы; их обдирка; нагрев и ковка; второй нагрев и прокатка; чистка поверхности; третий нагрев и прокатка проволоки. Все операции связаны с отходами металла и занимают в общей сложности около 75 часов. Совмещение литья и прокатки позволяет не только экономить тепловую энергию, но также компактно располагать агрегаты в цехах и повысить их производительность. Совмещение процессов прокатки-прессования с процессами литья привели к развитию высокоэффективного способа совмещенного литья и прокатки-прессования (СЛИПП),основанного на одновременно осуществляемой кристаллизации жидкого металла и деформации. Разработка и применение технологии получения проката непрерывным методом из жидкого металла открывают огромные перспективы в повышении эффективности металлургии. В обычных технологиях, когда после получения литых заготовок происходит их охлаждение, а затем (после транспортировки в прокатные цехи) прокатка, удельный расход энергии превышает 2000 МДж на тонну стального проката. Если же реализовать прокатку литых заготовок, не допуская их охлаждения ниже определенной температуры (для стали не ниже 900°С), то удельный расход энергии будет меньше в 6-7 раз, т.е. 300-335 МДж/т. Для преодоления очень большого различия между скоростями литья и прокатки металла одним из перспективных направлений является применение для прокатки обжимных агрегатов, которые допускали бы большие обжатия за один проход, т.е. заменяли собой несколько обычных прокатных клетей. Другим рациональным решением этой задачи - совмещение в одной установке процессов литья и прокатки (по схеме Г.Бессемера). Именно так эту задачу решают валковые литейно-прокатные агрегаты (ЛПА), в которых жидкий металл подают в зону, ограниченную валками-кристаллизаторами. При этом валки-кристаллизаторы осуществляют двойную функцию: они являются и кристаллизатором, и деформирующим инструментом в то время как валки прокатного стана выполняют только вторую из этих двух функций).

а - с вертикальной подачей металла; б - с горизонтальной

Сравнительные схемы двухвалковых ЛПА

Возможен также непрерывный метод литья стали, когда кристаллизатор располагается горизонтально. С одной стороны этого кристаллизатора имеется промежуточная емкость, из которой в него поступает жидкий металл. Заготовка, выходящая из кристаллизатора, попадает в зону вторичного охлаждения, где подвергается дополнительному охлаждению водой и после полного затвердевания разрезается на мерные длины. Такой метод не требует применения высоких зданий и значительно снижаег капиталовложения. В этой области были проведены большие исследовательские и конструкторские работы, которые привели к очень важным результатам. Сначала требовалось устранить дефекты в виде кольцевых спаев на поверхности слитка, появляющиеся при его периодическом (для стабилизации процесса) вытягивании. С этой целью был применен оригинальный метод, состоящий в том, что подвод металла был сделан в середине горизонтального кристаллизатора, из которого вытягивание слитков может осуществляться непрерывно в обе стороны. Сталь, попадая в такой кристаллизатор, получает два фронта кристаллизации. В результате удалось устранить дефекты поверхности и внутренней структуры слитка, имевшие место при одностороннем вытягивании слитков. Кроме того, этот принципиально новый процесс непрерывного литья в 2 раза повышает производительность одного кристаллизатора. Двустороннее вытягивание слитков из горизонтально расположенного кристаллизатора является принципиально новым способом непрерывного литья стали. Этот способ схематически представлен на рисунке. Сталь, попадая по металлопроводу из огнеупорного материала в медный кристаллизатор, охлаждаемый водой, получает два противоположных фронта кристаллизации.Начало этих фронтов автоматически удерживается точно по центру металлопро-вода. Кристаллизатор совершает возвратно-поступательное движение {показано черными стрелками), предотвращающее прилипание металла к его стенкам. Такой способ позволил устранить дефекты поверхности и внутренней структуры слитка, имевшие место при горизонтальном литье с односторонним вытягиванием слитков, а также повысить в 2 раза производительность одного кристаллизатора. Машина для литья этим способом блумов сечением до 250 х 250 мм построена и

успешно эксплуатируется. Создана система автоматического удержания начала обоих фронтов кристаллизации точно по центру металлопровода, по которому жидкая сталь поступает в кристаллизатор. Первая машина для литья этим методом блумов сечением до 250 х х 250 мм построена и успешно эксплуатируется. Ввиду простоты устройства непрерывнолитейной машины, не требующей специальных высоких зданий, она может быть с успехом применена не только на металлургических предприятиях, но и на машиностроительных. Это открывает широкие возможности совмещения процессов непрерывного литья с прокаткой, а также непрерывными процессами изготовления деталей машин давлением.

В машиностроении широко применяются оси и валы с изменяющимся по их длине диаметром. Эти детали обычно изготовляли либо из заготовок, получаемых ковкой или штамповкой, либо из круглого проката снятием лишнего металла на токарных станках. Оба этих способа трудоемки и связаны с большими потерями металла в стружку. В первом случае - из-за больших припусков на последующую токарную обработку, а во втором - из-за того, что форма проката обычно далеко не соответствует форме осей и валов, имеющих цапфы, ступенчатые и конические участки. При изготовлении таких деталей токарной обработкой из обычного круглого проката около 35% металла уходит в стружку.

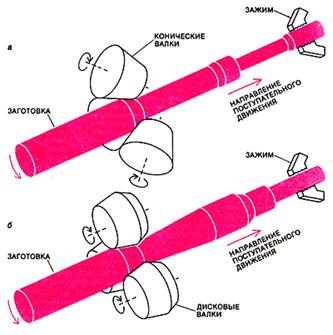

Винтовая прокатка с меняющимся положением осей валков применяется для производства валов и осей переменного диаметра и большой длины (в среднем в 10-20 раз превышающей диаметр). Прокатка производится в горячем состоянии тремя валками конической (а) или дисковой (б) формы на ограниченном участке по длине изделия. Конец заготовки толкателем подается между валками, и он захватывается автоматическими зажимами. Валки сближаются, заготовка начинает вращаться, одновременно перемещаясь вместе с зажимом в осевом направлении. Изменение диаметра изделия во время прокатки осуществляется раздвижением или сближением валков с помощью управляемой гидравлической системы. Форма валков определяется требуемой формой вала или оси. На этом принципе основана конструкция многих действующих прокатных станов, в частности станов для прокатки заготовок осей для железнодорожных вагонов.

Винтовая прокатка с меняющимся положением осей валков применяется для производства валов и осей переменного диаметра и большой длины (в среднем в 10-20 раз превышающей диаметр). Прокатка производится в горячем состоянии тремя валками конической (а) или дисковой (б) формы на ограниченном участке по длине изделия. Конец заготовки толкателем подается между валками, и он захватывается автоматическими зажимами. Валки сближаются, заготовка начинает вращаться, одновременно перемещаясь вместе с зажимом в осевом направлении. Изменение диаметра изделия во время прокатки осуществляется раздвижением или сближением валков с помощью управляемой гидравлической системы. Форма валков определяется требуемой формой вала или оси. На этом принципе основана конструкция многих действующих прокатных станов, в частности станов для прокатки заготовок осей для железнодорожных вагонов.

Для снижения отходов металла и трудоемкости при производстве указанных деталей используется оригинальный процесс винтовой прокатки, основанный на непрерывном движении пояса деформации вдоль вращающегося изделия. Главная его особенность состоит в том, что обжатие исходного круглого прутка - по ходу его поступательного движения - изменяется сближением или раздвижением валков по заданной программе. Благодаря этой особенности характер формоизменения прокатываемого изделия не зависит от калибровки валков и определяется программой. Поэтому при прокатке переход к обработке каждой последующей заготовки не требует смены валков.

Первыми станами, работающими по этому принципу, были станы для прокатки шпинделей тексти-льных веретен диаметром до 12 мм, задних полуосей диаметром около 50 мм для автомобилей, полуосей и валов диаметром до 120 мм для тракторов и электродвигателей и несколько других станов. Каждый из них обеспечивает экономию металла на 35% по сравнению со старой тех-нологией. Большим инженерным достижением явилось создание - на основе указанного процесса винтовой прокатки - первого в мировой практике стана для прокатки заготовок осей вагонов и тепловозов широкой колеи. Стан представляет собой комплексную поточную автоматическую линию. Его производительность - около 350 тыс. осей в год. Применение непрерывного процесса взамен ковки заготовок осей обладает тремя преимуществами. Во-первых, повышается точность требуемых размеров, и благодаря этому снижается припуск на окончательную обработку. Это снижение припуска дает экономию металла на каждой оси до 40-60 кг, что составляет при указанной производительности стана 14-21 тыс. т металла в год.Во-вторых, устраняется тяжелый физический труд кузнецов, и, в-третьих, улучшается структура металла благодаря большей стабильности в пластической деформации оси, что повышает уста-лостную прочность и ударную вязкость. При температуре -40° С ударная вязкость у прокатанных осей равна 3,4 кгс/см3, в то время как у кованых - 2,5 кгс/см3. Это повышение прочности дало возможность увеличить срок службы оси и нагрузку на нее, а соответственно и грузоподъемность вагонов. Форма заготовки почти полностью соответствует форме готовой оси. Припуск на последующую механическую обработку составляет всего несколько миллиметров на радиус. Благодаря такому уменьшенному припуску облегчается последующая станочная обработка заготовок, а экономия металла по сравнению с коваными осями составляет 40-60 кг на каждую ось. Главное направление дальнейшего развития винтовой прокатки состоит в освоении технологии полых осей. Освоение технологии полых осей открывает новый путь экономии металла и снижения веса машин. Для транспортных машин это снижение веса равносильно повышению их грузоподъемности. Кроме того, в связи с уменьшением подрессорной массы существенно снижаются динамическая нагрузка на рельсы и соответственно их износ. Полая ось для железнодорожных вагонов примерно на 100 кг легче сплошной оси. Производство полых осей дает дополнительную экономию металла, а их применение позволяет повысить грузоподъемность вагонов. Изображенная на снимке заготовка полой оси получена прокаткой в трехвалковом стане с предварительной прошивкой для образования полости, сужающейся у концов оси. В правой части заготовки сделан разрез, показывающий часть полости. Диаметр полости в центральной части оси равен примерно 20 см, а у ее концов -15 см.

Еще в конце прошлого века возникла идея формирования зубьев зубчатых колес пластической деформацией. Изобретателями ряда стран были предложены различные способы осуществления этого процесса, наиболее эффективным из которых была прокатка в зубчатых валках. При этом способе цилиндрическую заготовку, нагретую до температуры прокатки, помещают между двумя вращающимися зубчатыми валками. Заготовке сообщается принудительное вращение со скоростью, соответствующей передаточному числу между валками и прокатываемой шестерней, и затем происходит сближение валков. Зубья валков углубляются в заготовку, и таким образом производится прокатка шестерен.

Важное место в прокатном производстве занимают вопросы полной утилизации окалины первичных и вторичных отстойников, сварочного шлака жидкого и сухого шлакоудаления, отходов от огневой зачистки и порезки металла, металлической пыли, железного купороса, шлама нейтрализации и др. При этом осуществляется второе направление малоотходной технологии металлургического производства, комбинация прокатного производства с агломерационным, доменным и сталеплавильным переделами.

Основой для резкого (не менее чем на 30 %) снижения производственных затрат должно стать использование модульных технологий. В широком плане под модульными технологи-ями можно понимать совмещение технологических операций как минимум на двух смежных переделах, функционирующее на организационных принципах единого агрегата, для производства конкурентоспособной продукции с минимальными затратами. Возникновение модульных технологий принципиально возможно только на базе самых современных достижений в области получения металлургического сырья, сталеплавильного и прокатного производств, потенциальные возможности которых, полностью реализуются только в модульном исполнении.

Основу успешного развития металлургии составляют следующие направления.

1. Ориентация на производство стали в электродуговых печах, технико-экономические показатели работы которых за последние 30 лет улучшились в несколько раз. При этом наряду с ростом производительности и оптимизацией энергозатрат удалось существенно повысить качество стали, уровень экономической и экологической безопасности, культуры труда.

2. Развитие технологии непрерывной разливки, где четко просматривается применение установок, обеспечивающих максимально возможную гибкость по размерному и марочному сортаментам продукции, а также низкие эксплуатационные расходы и капиталовложения.

3. Развитие технологий и оборудования совмещенных литейно-прокатных модулей;

Современные концепции непрерывной разливки, технологии и оборудования для станов, выпускающих прутки и катанку, современных станов новой конструкции для прокатки листов и полос широкого сортамента, мини-заводов по производству холоднокатаной листовой продукции, выпуск которой открывает широкие возможности для выхода на региональный потребительский рынок (профилированный настил, гнутые профили, электросварные трубы, метизы и многое другое), открывают большие возможности для начала структурной перестройки российской металлургии практически по всем направлениям производства металлопродукции.

Пожалуй, наиболее близким примером перехода к решительной модернизации и структурной перестройке можно считать черную металлургию США. Если еще 20 лет назад она отставала по уровню технологии от металлургии ФРГ и Японии, то в настоящее время только на предприятиях нового типа производится до 40 % конкурентоспособной продукции.

Приоритет должен быть отдан инвестиционным проектам, в основу которых положены модульные технологии, так как при этом решаются следующие важная технико-экономическая задача - реструктуризация крупных металлургических предприятий на базе модернизации существующего электросталеплавильного производства путем интеграции в него модульных технологий на переделе "непрерывная разливка стали - прокатный стан"

Для этого необходимо разработать модель стратегии структурной перестройки отечественной металлургии, содержащей данные по объему, сортаменту выпускаемой продукции и экономически выгодным объектам их производства (на базе действующих или новых).

Уровень контроля за экологической ситуацией в черной металлургии различных западных стран и даже районов характеризуется существенными отличиями, что связано прежде всего с различиями в действующих нормативах. В последние годы в различных отраслях, включая черную металлургию, отмечается тенденция к переходу от установки очистных устройств в конце технологической цепочки к осуществлению инвестиций в обеспечение комплексного контроля и управления природоохранными мероприятиями. Европейская директива 96/61 под наименованием "Комплексный контроль в области предупреждения загрязнения окружающей среды" (IPPC), определяет систему контроля за вредными выбросами на базе так называемой "лучшей современной техники" (BAT) с учетом месторасположения оборудования и условий окружающей среды. Средний возврат воды на сталеплавильных предприятиях, составляет 95%, включая систему биологической обработки вод, отходящих от коксовых батарей. Удельные затраты на природоохранные мероприятия завода полного цикла в США составляют 25 $/т установленной мощности против 5 $/т для электросталеплавильного предприятия. Коксовое производство является одним из наиболее экологически вредных в черной металлургии. В США недавно были приняты дополнения к закону о чистом воздухе, сильно ужесточившие требования к сталеплавильным и коксовым предприятиям. В соответствии с новыми нормативами, размер частиц вредных веществ в выбросах должен быть снижен с 10 до 2,5 мкм. Хотя за последние 20 лет выбросы окида углерода сократились на 28%, а двуокиси серы - на 95%, новые нормативы требуют дальнейших сокращений. Установки коксового производства должны быть снабжены системами подачи инертных газов, способными удерживать 98% бензольных выбросов.

Поиск по сайту: