|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Диагностирование по внешним признакам

В качестве примера рассмотрим методику обнаружения неисправностей двигателей ЯМЗ по их внешнему проявлению, разработанную на Ярославском моторном заводе. Цель такой методики - определить кратчайшим путем причины неисправностей на основе их внешнего проявления. Все неисправности, встречающиеся при эксплуатации двигателей (по материалам эксплуатационных испытаний двигателей ЯМЗ на базовых АТП), обработаны двумя способами, которые дополняют друг друга и являются обязательными этапами рассматриваемой методики.

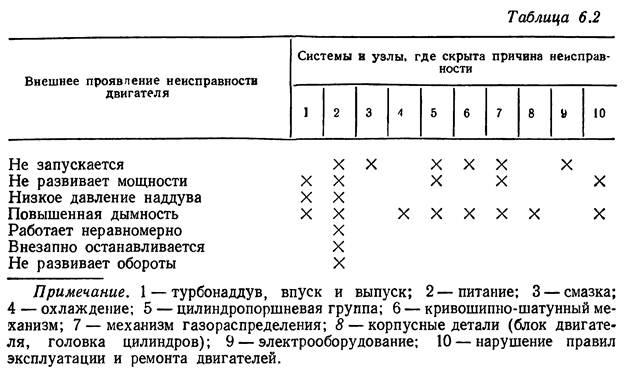

Первый способ представляет собой классификацию всех неисправностей двигателей ЯМЗ по внешним признакам и установление функциональной связи между ними и неисправностями некоторых систем и узлов двигателей. Эта классификация состоит из 11 таблиц. Одной из них является табл. 6.2.

Во втором способе использован принцип алгоритма (под понятием «алгоритм» здесь имеется в виду предписание о последовательности поиска неисправности). Поиск неисправностей ведется по

определенной схеме с разделением на этапе (ветви). Используются дополнительные признаки неисправностей, рекомендуются приборы для технической диагностики состояния отдельных элементов двигателей.

определенной схеме с разделением на этапе (ветви). Используются дополнительные признаки неисправностей, рекомендуются приборы для технической диагностики состояния отдельных элементов двигателей.

Когда используется принцип алгоритма, должно быть выполнено условие: общее число алгоритмов равно числу известных неисправностей. Однако многие неисправности вызваны отказами одних и тех же систем (например, повышенные давления картерных газов, расход масла на угар зависят, как правило, от состояния деталей цилиндропоршневой группы). Поэтому они объединены в единые общие алгоритмы. По второму способу предусматривается использовать девять алгоритмов. Один из таких алгоритмов «Двигатель не развивает мощности» (в сокращенном варианте) приведен на рис. 6.8.

Весь процесс обнаружения неисправности подразделяется на три этапа. На первом этапе собирают информацию о неисправности. Для этого опрашивают водителя об условиях работы двигателя и предшествующих неисправностях, ТО и ремонтах. Затем внешне осматривают двигатель для получения дополнительных сведений о неисправности.

На втором этапе предварительно оценивают сведения, полученные на первом этапе. Для этого используется первый (табличный) метод поиска.

Третий этап предполагает использование второго алгоритмического поиска. Анализ проводят последовательно по вертикальным ветвям алгоритма Проанализировав дополнительные внешние признаки, более полно характеризующие состояние двигателя, выбирают ветвь, по которой продолжают поиск до момента обнаружения причины неисправности.

Рассмотрим такое внешнее проявление неисправности, как «двигатель не развивает мощности». По табл. 6.2 определяем, что указанный дефект может быть вызван неисправностями систем турбонаддува, впуска и выпуска, питания и т. д. (всего пять систем). Затем из оставшихся десяти таблиц выбирают пять с отказами, которые могут вызвать конкретное внешнее проявление неисправности двигателя. Анализ таблиц показывает, что двигатель может не развивать полную мощность вследствие занижения оборотов холостого хода, засорения топливных фильтрующих элементов и т. д. (общее число неисправностей системы питания 21).

На этом этапе поиска неисправностей невозможно однозначно определить причину снижения мощности двигателя, так как табличный метод поиска дает лишь общее направление. Поэтому целесообразно далее перейти к третьему этапу, позволяющему найти кратчайший путь поиска причины неисправности. Алгоритм позволяет обратить внимание на дополнительные внешние признаки неисправности и последовательно выявить ее причину. Алгоритм других неисправностей аналогичен рассмотренному.

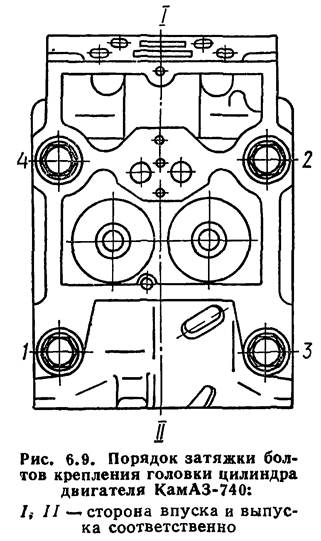

Затяжка деталей крепления головки блока. При работе двигателя крепление головки блока цилиндров ослабляется из-за некоторой осадки прокладки и удлинения болтов L.А (шпилек). Крепить головку блока цилиндров нужно со средних гаек (болтов) и постепенно переходить к крайним в определенной последовательности (рис. 6.9). Болты (гайки) крепят в два приема: предварительно и окончательно. Величина затяжки обеспечивается динамометрической рукояткой в соответствии с заводскими указаниями по обслуживанию автомобилей. Гайки (болты) крепления чугунной головки блока подтягивают на подогретом двигателе, а из алюминиевых сплавов - на холодном. Это объясняется тем, что затяжка гаек на горячем двигателе после его остывания окажется недостаточной вследствие того, что головка блока из алюминиевых сплавов сжимается больше, чем стальные шпильки. При затяжке креплений головки блока следует иметь в виду, что недостаточная и неправильная затяжка приводит к разрушению прокладки головки блока, деформированию головки, нарушению герметичности камеры сгорания. Предупреждение прогорания прокладок и головок цилиндров двигателей. Прогорание прокладок и головок цилиндров двигателей - один из наиболее распространенных дефектов. Причем это происходит на двигателях с различными пробегами и сроками эксплуатации. Встречается прогорание деталей двух видов: прогорание прокладок и головок по перемычкам между соседними камерами сгорания; точечное разрушение нижней плоскости головки в зоне у впускных клапанов и около цилиндра и прогорание прокладок в этих же местах. Первый вид встречается сравнительно редко.

Прогорание прокладок и головок по перемычкам между камерами сгорания - следствие нарушения плотности стыка в блоке цилиндров. Причины - не подтянутые своевременно болты крепления головки к блоку, перегрев двигателя, работа двигателя без воды в системе охлаждения. Не понимая этого, некоторые водители для предупреждения замерзания воды, заливаемой в холодный двигатель, считают допустимым пускать и прогревать его, а затем и двигаться к водозаправочной колонке без воды в системе охлаждения. В конечном итоге это приводит к короблению головок, нарушению уплотнения газового стыка и прогоранию прокладок и головок цилиндров.

Прогрев двигателей без воды в системе охлаждения приводит также к тому, что температура гильзы цилиндров в зоне уплотнительных резиновых колец повышается до значений, при которых резина быстро теряет свою упругость, что приводит к протеканию воды в картере двигателя.

Точечное разрушение нижней плоскости головки и прогорание прокладки происходят в результате детонационного сгорания топ-ливовоздушной смеси в цилиндре двигателя. При детонации часть смеси сгорает почти мгновенно, взрывоопасно, создавая резкое местное увеличение давления, которое вызывает вибрацию стенок цилиндров. Вибрация приводит к появлению металлических стуков (некоторые водители этот стук ошибочно принимают за стук пальцев). Местное повышение давления и его волны увеличивает количество тепла, передаваемого стенкам камеры сгорания, клапанам и днищу поршня, что приводит к повышению их температуры и механическому повреждению. При детонации ухудшается также экономичность двигателя и снижается его мощность.

Механизм разрушения прокладок и головок цилиндров при детонации заключается в следующем. Вначале происходит точечное разрушение нижней плоскости головки перед прокладкой в зоне впускного клапана и цилиндра. При длительной работе двигателя с детонацией разрушение головки распространяется под окантовку камеры сгорания в прокладке. Когда же головка разрушается за окантовкой, нарушается плотность стыка головка - блок цилиндров и за короткое время асбостальное полотно прокладки разрушается струей газа в направлении ближайшего отверстия в головке блока для прохода охлаждающей жидкости. Иногда в эксплуатации, не устраняя детонацию, последовательно меняют несколько прогоревших прокладок и головок. Это приводит в дальнейшем к разрушению поршней и гильз цилиндров, т. е. к разрушению всех деталей, образующих камеру сгорания двигателя.

Определить прогоревшую прокладку можно по ухудшению тяговых качеств автомобиля (отключается цилиндр из-за попадания в него охлаждающей жидкости) и по выбросу охлаждающей жидкости из приемной трубы системы выхлопа или глушителя.

Основной причиной детонационного сгорания в двигателе (при правильно установленном угле опережения зажигания) является применение бензина с октановым числом ниже установленного инструкцией заводами-изготовителями. Ошибочно бытует мнение, что при низких температурах можно пользоваться топливом с меньшим октановым числом.

Детонационное сгорание может возникнуть и при слишком раннем угле опережения зажигания. Очень часто в эксплуатации необходимо учитывать влияние на угол опережения зажигания индивидуальных особенностей двигателя и качества применяемого топлива (особенно это касается автомобилей ЗИЛ). В таких случаях следует корректировать угол опережения по детонационной пробе. Ее проводят следующим образом: прогревают двигатель до температуры охлаждающей жидкости (не менее 85 °С) и двигаются на автомобиле по ровному участку дороги на высшей передаче с наименьшей скоростью. Резко нажимают до упора педаль акселератора и держат ее в таком положении 10... 15 с, разгоняя автомобиль и прислушиваясь к работе двигателя; если при разгоне автомобиля детонация прослушивалась, перемещают стрелку октан-корректора в сторону знака минус (—) в положение, при котором детонация не будет прослушиваться; если детонации нет, последовательно, по одному делению перемещают стрелку октан-корректора в сторону знака плюс (+) До появления слабо прослушиваемой детонации, а затем перемещают стрелку на одно деление в сторону знака минус {—) и в этом положении закрепляют регулировочные гайки октан-корректора. Следует помнить, что при правильной установке зажигания слабые детонационные стуки могут прослушиваться только в самом начале разгона автомобиля.

Подгорание прокладок и головок цилиндров двигателя можно предупредить: регулярным подтягиванием болтов крепления головок к блоку цилиндров; эксплуатацией двигателей без перегрева; применением топлива в соответствии с инструкцией завода-изготовителя; правильной установкой угла опережения зажигания и корректировкой его по детонационной пробе; подводом наружного воздуха в теплое время года к воздушному фильтру карбюратора; правильным использованием передач в коробке передач; загрузкой автомобиля по его грузоподъемности; восстановлением объема камер сгорания при ремонте головок.

Регулировка тепловых зазоров клапанов. Тепловые зазоры увеличиваются вследствие изнашивания кулачков и толкателей, клапанов и коромысел. Увеличение зазора приводит к увеличению шума в клапанном механизме, потере мощности, а уменьшение - к обгоранию седел и клапанов, «чиханию» в карбюраторе, «выстрелам» в глушителе, уменьшению мощности, увеличению изнашивания цилиндров.

Регулировка зазоров (рис. 6.10, а, б) - трудоемкая операция, так как на многих автомобилях необходимо выполнять дополнительно демонтажные работы. Тепловой зазор измеряют щупом. Размер зазоров указывают в инструкциях автомобильных заводов. Например, для ЗИЛ-130 он должен быть 0,25...0,30 мм. Тепловые зазоры регулируют при полностью закрытых клапанах, начиная с первого цилиндра, а затем в последовательности, соответствующей порядку работы двигателя. Зазор изменяют до нужной величины, вращая регулировочный болт толкателя или винта коромысла.

Очистка нагара в цилиндрах двигателя. Нагар приводит к залеганию поршневых колец, зависанию клапанов, перегреву двигателя, увеличению изнашивания, повышению расхода топлива, снижению мощности двигателя и т. д. В условиях эксплуатации образовавшийся нагар можно удалить при снятой головке блока и без снятия ее. При снятой головке блока нагар удаляется металлическими скребками, волосяными щетками и обтирочными концами. Перед удалением нагар размягчают керосином.

Без снятия головки блока нагар удаляют следующим образом. В каждый цилиндр прогретого двигателя заливают 150...200 см3 смеси, состоящей из 80 % керосина и 20 % масла для двигателей. Затем заменяют свечи на старые, проворачивают несколько раз коленчатый вал, через 10...12ч включают двигатель на 20...30мин (за это время размягченный нагар выгорает). После удаления нагара следует сменить масло в картере двигателя и перед пуском в каждый цилиндр залить по 20...30 см3 свежего масла.

Имеются и другие способы очистки нагара без снятия головки блока (с применением денатурированного спирта, ацетона и др.), но они имеют ограниченное применение.

Поиск по сайту: