|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Карданная передача

Надежность карданной передачи обусловливается ресурсом карданных шарниров, которые работают в очень тяжелых условиях. Они подвергаются воздействию статических и динамических моментов при непрерывно изменяющихся углах между валами. В зонах контакта иголок с шипами крестовин возникают весьма высокие контактные напряжения и температуры при граничном режиме их смазывания. Вследствие этого на шипах крестовин появляются продольные вмятины, а иголки подшипников постепенно

становятся гранеными, возникает биение вала, увеличиваются зазоры в шарнирах, появляется шум во время работы автомобиля.

становятся гранеными, возникает биение вала, увеличиваются зазоры в шарнирах, появляется шум во время работы автомобиля.

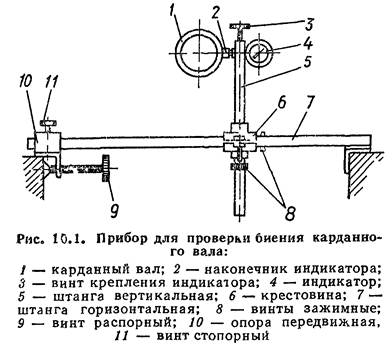

Диагностирование карданной передачи заключается в определении биения карданного вала, износа шарниров и шлицевых соединений. Биение карданного вала можно определить при помощи специального прибора (рис. 101.). Для этого автомобиль устанавливают на осмотровую канаву. Подъемником вывешивают одно заднее колесо. Включают передачу и снимают с ручного тормоза (предварительно подставляют башмаки под передние колеса). Подкручивая внешнее колесо, определяют биение карданного вала, которое равно разности максимальных и минимальных показателей индикатора. Допустимое значение биения для грузовых автомобилей не более 0,9 мм, для легковых - не более 0,6 мм.

Износи в шарнирах и шлицевых соединениях определяют визуально по их относительному смещению во время покачивания вручную. При резком повороте вала в обе стороны не должно быть стука и ощутимого люфта.

Особое внимание при обслуживании карданной передачи уделяют проверке и подтяжке крепежных соединений. Момент затяжки каждого болта должен быть 80...200 Н • м.

Большое влияние на ресурс карданных шарниров и подшипников ведущего вала главной передачи оказывает балансировка карданного вала. Поэтому, чтобы сохранить заводскую балансировку карданной передачи после разборки, ее необходимо собирать по установленным стрелкам.

Коробка передач, раздаточная коробка и ведущий мост

Неисправности коробок передач и раздаточных коробок характеризуются следующими признаками: повышенные шумы при работе и переключении, самовыключение передач, чрезмерный нагрев коробок, выбрация, снижение КПД и др.

Повышенные шумы при работе возникают в результате износа зубьев шестерен или подшипников, большого продолжительного перемещения валов, недостаточного количества масла в картере или слишком жидкого масла, ослабления крепления коробки с двигателем, износа шлицев на шестернях и валах. Шум шестерен при переключении передач возникает из-за неполного выключения сцепления, неисправности синхронизаторов, отсутствия смазки в картере.

Самовыключение передач на ходу происходит вследствие износа зубьев, ослабления или поломки пружин фиксаторов, разработки выточек на ползунах переключения, сгибания вилок переключения, неправильной регулировки механизма привода управления коробками. Затруднено включение передач в случаях применения густого масла, загрязнения направляющих ползунов, погнутости ползунов и валов, заедания рычагов переключения и фиксаторов, изгиба вилок переключения.

Чрезмерный - нагрев коробок передач может быть при малом уровне масла в картере, слишком жидком масле, тугой затяжке или разрушении подшипников, большом износе зубьев, шлицев, подшипников.

При перечисленных неисправностях возможны вибрация и снижение КПД коробок.

Неисправности ведущих мостов характеризуются такими признаками: стуки, шумы и вибрации при работе, повышенный нагрев, люфт и увеличение механических потерь из-за износа или поломки зубьев шестерен, износа подшипников и их посадочных мест, ослабления креплений и разрегулировки зубчатых пар.

Агрегаты трансмиссии диагностируют по параметрам вибрации, по тепловому состоянию, с помощью оптических приборов - эндоскопов, по содержанию кремния в картерном масле и др.

Для диагностики по параметрам вибрации используют методы виброакустического диагностирования, аналогичные применяемым для двигателей. При упрощенном виброакустическом диагностировании пьезодатчик монтируют в щупе (а не на агрегате), что обеспечивает легкий доступ к различным участкам агрегатов трансмиссии.

По тепловому состоянию редуктор трансмиссии диагностируют специальными приборами. Нагружая автомобиль, установленный на силовом стенде, измеряют температуру проверяемого агрегата и, сравнивая с нормативной, делают выводы о техническом состоянии. Большим недостатком этого метода является то, что интенсивность нагрева не указывает на определенный дефект.

Иногда техническое состояние агрегатов трансмиссии оценивают при помощи оптических приборов - эндоскопов, позволяющих проверить детали, доступные для осмотра (зубья, сепараторы подшипников, крепежные соединения и др.). Полученная информация недостаточна для оценки работоспособности сопряжений, так как диагностирование проводится в статическом состоянии.

Сделаны попытки оценить техническое состояние зубчатых передач по содержанию кремния в картерном масле, определяемою с помощью эмиссионного спектрального анализа. Критические концентрации кремния связаны с началом интенсивного изнашивания шестерен или с моментом приработки. Однако из-за сложности проведения анализа этот метод пока еще не получил широкого распространения.

Довольно часто диагностируют техническое состояние агрегатов трансмиссии по люфтам (суммарному угловому зазору) с помощью специального люфтомера и динамометрического ключа. Однако здесь следует принимать во внимание то обстоятельство, что этим способом можно определить общий суммарный износ сопряженных поверхностей, а оценить исправность отдельных механизмов и сопряжений нельзя. Кроме того, при измерении углового зазора агрегат проверяют в статическом состоянии, что обусловливает недостаточную достоверность результатов. Например, выкрошенный или поломанный зуб может в момент проверки вообще не находиться в зацеплении. Также нельзя обнаружить трещины, сколы, перекосы и износ деталей. Суммарный угловой зазор не xapaктеризует техническое состояние подшипников, но влияет на работоспособность шестеренчатых передач.

Кроме того, выполняют следующие работы: проверяют гидромеханические передачи (ГМП) на герметичность и надежность крепления узлов; проверяют работу блокировки стартера; определяют уровень масла и измеряют его давление в главной магистрали на различных режимах движения; проверяют и при необходимости регулируют зазоры в механизме управления золотниками периферийных клапанов; определяют и при необходимости регулируют моменты автоматического переключения передач; проверяют блокирование гидротрансформатора; проверяют и при необходимости регулируют механизм «автоматическая нейтраль»; измеряют температуру масла на сливе из гидротрансформатора и в поддоне ГМП.

Контрольно-диагностические, регулировочные, крепежные и другие работы по ходовой части автомобиля

Рама и подвеска

Ходовая часть автомобиля воспринимает ударные нагрузки и подвержена вибрации. В результате этого изменяются углы установки управляемых колес, ухудшается их стабилизация, что затрудняет управление автомобилем, увеличивает расход топлива и изнашивание шин. При ТО ходовой части выполняются работы по уходу за рамой, подвеской, передним мостом, шинами и колесами.

Раму для профилактики периодически осматривают, проверяют крепление поперечин и кронштейнов, плотность заклепочных соединений; при необходимости красят.

В соответствии с техническими условиями к эксплуатации не допускаются автомобили, имеющие трещины или поломки хотя бы одного листа рессоры, неприлегание и расхождение листов, повреждения кронштейнов, резиновых втулок и подушек, ослабление затяжки пальцев и стопорных болтов, хомутиков и стремянок, а также течь жидкости из амортизаторов и ослабление их крепления.

Отказы рессорных подвесок автомобилей возникают главным образом из-за усталостных поломок листов рессор. Диагностирование состояния рессор должно определять степень усталостного повреждения листов. Для этой цели можно использовать методы и средства ультразвукового контроля, позволяющие определять местоположение и размеры усталостных трещин в листах.

Ультразвуковой контроль проводят перед ТО-2. Автомобиль при этом должен быть пустым и хорошо вымытым. Чтобы обеспечить хороший доступ к рессоре, автомобиль устанавливают на осмотровую канаву. Боковые поверхности рессорных листов со стороны рамы автомобиля очищают и наносят на них слой высоковязкого смазочного материала (технического вазелина, солидола и др.). Искательную головку дефектоскопа перемещают вдоль листов, прижимая к ним, и наблюдают за экраном прибора. Обнаружив сигналы от дефекта, определяют границы их существования (появления и исчезновения) при помощи масштабной сетки экрана. Настройка чувствительности прибора должна сохраняться при этом постоянной.

При ТО подвески проверяют также взаимное положение мостов. Для диагностирования горизонтального перекоса мостов автомобилей можно использовать ориентировочную линию, которую наносят белой краской на проезжей части со стороны водителя (рис. 11.3).

Линию 1 располагают вдоль длины канавы. Расстояние а/2 от оси симметрии канавы до линии выбирается в зависимости от модели автомобиля. Толщина ориентировочной линии должна равняться полуразности (b — а)/2 расстояний между наружными кромками протектора задних и передних колес. Если параллельность мостов автомобиля не нарушена, то переднее колесо будет катиться наружной кромкой протектора по внутренней кромке линии, а наружная кромка протектора заднего колеса - по наружной кромке линии.

Телескопические амортизаторы не требуют специальной регулировки или сложного ухода. Обслуживание их заключается б диагностировании герметичности крепления на автомобиле, проверке эффективности действия и работоспособности. Разбирать амортизатор следует только в случае крайней необходимости (при потере работоспособности). Герметичность амортизаторов диагностируют визуально по следам подтекания жидкости. Эффективность действия амортизаторов проверяют на динамическом стенде, имитирующем неровности дороги (рис. 11.4).

Диагностирование осуществляют следующим образом: в диаграммные диски 6 вкладывают специальные бланки. Переключатель ставят в положение «Включено» и, нажимая на кнопки, устанавливают колею проверяемого автомобиля. На наездные платформы опор автомобиль заезжает передними колесами и становится на ручной тормоз. Двигатель выключают. Диагностирование начинают с любой опоры. Для этого замечают время, нажимают на кнопку включения двигателя стенда и маховиком винта корректируют положение иглы самописца по средней линии диаграммного бланка. Через 10... 12 с после включения двигателя нажимают на кнопку, которая отключает двигатель и включает реле времени начала записи диаграммы. Самописец колеблется вместе с наездной платформой. Записав по одной диаграмме на каждое переднее колесо, запускают двигатель и снимают автомобиль с ручного тормоза Испытания задних амортизаторов проводят в той же последовательности, что и передних. Полученные при диагностировании диаграммы сравнивают с эталонными, записанными при диагностированги технически исправного автомобиля. Имеющиеся отклонения свидетельствуют о неисправности амортизаторов. Во время вибрации автомобиля при диагностировании амортизаторов можно обнаружить также источники шума в кузове и массе. Здесь же на этом стенде с помощью специальных шаблонов можно определить параметры пружин передней подвески легковых автомобилей и задних рессор - длины и стрелы прогиба, характеризующих упругие свойства.

Работоспособность амортизаторов, снятых с автомобиля, определяют на специальном стенде по гашению колебаний подвески.

Важной задачей диагностирования подвески автомобиля является оценка правильности размеров и сопряжений, упругих свойств и параметров колебаний подвески.

Правильность размеров и сопряжений (например, высота буфера, люфт в сопряжениях рычагов, амортизаторов, рессор) определяют при помощи линеек, штангенциркулей, шаблонов. Перспективны кратковременно-контактные датчики с регистрацией перемещений на шкале прибора.

Упругость подвесок определяют прямым и косвенным методами. При прямом методе снимают упругую характеристику подвески, измеряя ее вертикальные деформации под действием переменной вертикальной нагрузки, и по характеристике определяют коэффициент жесткости и внутреннее трение. Косвенный метод основан на измерении условной длины пружины или стрелы прогиба рессоры при нагрузке на ось, указанной в технической характеристике, для автомобиля в снаряженном состоянии.

Характеристику упругости снимают при помощи нагружателей и измерителей перемещений. Нагружатель оборудуют устройством для регистрации усилия нагружения. В качестве же измерителей перемещений используют упомянутые уже устройства для определения размеров.

Передний мост

Передние мосты могут иметь следующие основные неисправности: деформация балки; износ шкворневых соединений, подшипников, ступиц колес; разработка отверстий под шкворни в кулаках балки и гнезд под подшипники в ступицах установки передних колес, что затрудняет управляемость; резко повышен износ шин, который приводит к увеличенному расходу топлива, и т. д.

Техническое обслуживание передних мостов заключается в диагностировании неисправностей и проведении необходимых регулировочных и других работ по предупреждению и устранению обнаруженных дефектов. При диагностировании определяют радиальный и осевой зазоры в шкворневых соединениях, зазор между кольцом подшипника и его гнездом в ступице, степень затяжки подшипника ступицы, а также углы установки управляемых колес (углы развала колес, поперечного и продольного наклонов шкворня, схождение колес).

Состояние шкворневого соединения передних колес грузовых автомобилей с неведущей передней осью диагностируют индикаторным прибором КИ-4892 (рис. 11.6) или прибором НИИАТ Т-1.

Износ в шкворневом соединении контролируют по радиальному и осевому зазорам. Радиальный зазор измеряют при перемещении поворотной

цапфы относительно шкворня при подъеме и опускании подъемником (домкратом) передней оси, а осевой - плоским щупом, вставляемым между верхней проушиной поворотной цапфы и кулаком передней оси. Допустимое значение радиального зазора не более 0,75 мм, осевого - 1,5 мм. Осевой зазор в подшипниках ступиц колес не допускается.

С помощью прибора КИ-4892 зазоры шкворневого соединения диагностируют следующим образом. Очищают и насухо протирают места упора ножки индикатора (нижние части дисков и опорного тормозного диска). Закрепляют устройство на передней оси у правого колеса, установив ножку индикатора с натягом 2...3 мм на нижнем крае тормозного диска, и совмещают нуль большой шкалы со стрелкой. Медленно поднимают переднюю ось, фиксируют показания индикатора; опускают переднюю ось; устанавливают ножку индикатора с натягом 2...3 мм в нижней части обода колеса и совмещают нуль большой шкалы со стрелкой; медленно поднимают переднюю ось, фиксируют показания индикатора и опускают переднюю ось; повторяют те же операции для левого колеса; измеряют щупом зазор между кулаком оси и проушиной поворотной цапфы каждого колеса.

Зазор между кольцом подшипника и его гнездом в ступице, а также степень затяжки подшипника ступицы определяют покачиванием колес в поперечной плоскости после устранения люфта в шкворневом соединении. Если колесо вращается туго и тормозные колодки не заедают или при покачивании колеса чувствуется зазор, необходимо отрегулировать затяжку подшипников ступицы. При правильной регулировке колесо должно легко вращаться от усилия руки. Осевые перемещения не допускаются.

Рис. 11.6. Устройство для проверки зазоров в шкворневых соединениях

КИ-4892:

1 - стойка; 2 - штанга; 3 - шарнир; 4 - рукоятка зажима шарнира; 5 - индикатор; 6 - винт зажима индикатора; 7, 8- губки зажима для закрепления устройства на балке передней оси автомобиля; 9 - рукоятка зажима; 10 - тормозной диск; 11 - балка переднейоси автомобиля

Углы установки управляемых колес диагностируют и регулируют после устранения люфта в шкворневых соединениях и подшипниках ступиц колес при нормальном давлении воздуха в шинах и креплении дисков колес. Эти углы диагностируют на стационарных стендах с помощью переносных приборов.

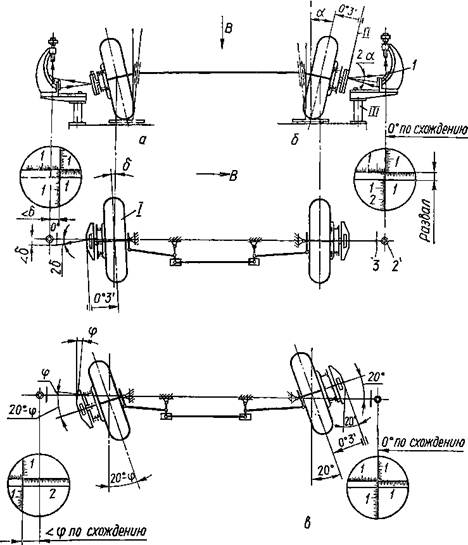

Из применяющихся стендов для проверки углов установки управляемых колес распространены оптические (рис. 11.7) как наиболее точные. На этих стендах углы развала, схождения, продольного наклона шкворня и соотношение углов поворота колес измеряются оптическим методом, а угол поперечного наклона шкворня - по уровню, смонтированному на зеркальном отражателе.

Измерение углов установки колес на оптическом стенде - это определение углов наклона зеркального отражателя, установленного параллельно плоскости вращения колеса, и регистрация изменения этих углов при повороте колеса на 20° (для измерения продольного наклона шкворня и соотношения углов поворота колес).

При отсутствии развала и схождения колес изображение шкалы стойки, наблюдаемое через измерительный микроскоп, после отражения в зеркалах, закрепленных на колесе и стойке, точно накладывается на неподвижное перекрестие окуляра. Так, если колесо имеет развал, то шкала сместится относительно неподвижного перекрестия окуляра по вертикали (вверх или вниз), а при наличии схождения - по горизонтали (вправо или влево). Эти смещения дают соответственно углы развала и схождения колес.

Схождение передних колес автомобиля при отсутствии стендов диагностируют с помощью специальных линеек КИ-650, И-401, И 402, ЛУ-1.

Шины

При движении автомобиля шина работает в очень сложных условиях. В процессе качения на шину действуют различные по величине и направлению силы. К силам внутреннего давления воздуха и массы автомобиля, действующим на шину в неподвижном состоянии, при качении колеса добавляются силы динамические, а также силы, связанные с перераспределением массы автомобиля между колесами.

К основным причинам неисправностей шин относятся: отклонение внутреннего давления воздуха в шине от нормального, перегрузка шин, нарушение правил вождения автомобиля, неисправности автомобиля, неправильный подбор шин для конкретных условий эксплуатации, нарушение правил ТО шин.

Повышенное против нормы давление воздуха в шине вызывает неравномерный и повышенный износ протектора покрышки (средних беговых дорожек); перенапряжения нитей корда, вследствие чего наступает разрыв каркаса. В сдвоенных колесах шина, у которой внутреннее давление воздуха повышено, испытывает большие весовые нагрузки, поскольку ее наружный диаметр выше. Это вызывает неравномерный износ протектора соседней разгруженной шины. Снижается комфортабельность езды на шинах

Рис. 11.7. Проверка углов установки колес автомобиля при помощи оптического стенда:

а - определение схождения d колес; б - определение развала а колес; в - определение соотношения j углов поворота колес; / - плоскость вращения колеса; // - плоскость зеркала колеса; /// - плоскость шкалы;

1 - зеркало микроскопа; 2 - окуляр микроскопа; 3 – шкала микроскопа.

с повышенным давлением. Такие шины хуже амортизируют удары, снижая тем самым долговечность деталей подвесок и мостов автомобилей. Шина больше подвержена различным порезам, разрывам нитей корда при наезде на препятствия.

Значительно влияет на пробег шины и пониженное против нормы давление воздуха в ней. У протектора при этом интенсивно изнашиваются крайние беговые дорожки, повреждается каркас покрышки. Начинающееся разрушение каркаса сопровождается появлением темного кольца вдоль боковых стенок внутри покрышки и на стенках камеры. Затем нити корда отслаиваются от резины, перетираются и рвутся. Происходит кольцевой излом каркаса. Недостаточное давление воздуха в шине может также вызвать и расслоение каркаса, отслоение протектора и боковин покрышки.

На срок службы шин влияют: неправильные углы установки передних колес, повышенный люфт в рулевом управлении, повреждения рулевых тяг, прогиб или перекос мостов, течь масла, выступающие детали кабин, кузова. Отрицательный развал передних колес, прогиб балок мостов вызывают ступенчатое изнашивание внутренних дорожек протектора шин. Повышенное схождение управляемых колес приводит к изнашиванию наружной части протектора. Такое же изнашивание, но только внутренних дорожек, будет наблюдаться при отрицательном угле схождения колес. Причиной волнистого неравномерного изнашивания протектора могут стать изношенные или ослабленные подшипники передних колес, поврежденные поворотные кулаки, погнутые рулевые тяги, неотрегулированное рулевое управление. Перекос мостов вызывает интенсивное истирание протектора. Причины местного пятнистого изнашивания шин - дисбаланс колес, неисправные амортизаторы (у легковых автомобилей), затяжное торможение с заблокированными колесами.

На долговечности шин сказываются и механические их повреждения, сопутствующие чаще всего неаккуратной езде. К механическим повреждениям относятся потертости, порезы, пробои покрышек о бордюрный камень, выступающие острые кромки горных пород, битых камней, кирпича и даже о выступающие поврежденные детали ходовой части и оперения кабины.

Регламентируется минимально допустимое значение остаточной высоты рисунка протектора шин: 1 мм - для грузовых, 1,6 мм - для легковых автомобилей, 2 мм - для автобусов. Высота рисунка протектора проверяется по зоне предельного износа. Контроль осуществляют измерительным инструментом, обеспечивающим погрешность не более ±0,1 мм.

В настоящее время шины легковых автомобилей выпускают с индикаторами предельного износа протектора. На них допускаемое значение остаточной высоты рисунка протектора определяют: при равномерном изнашивании беговой дорожки - по появлению одного индикатора, при неравномерном - по появлению индикаторов в двух местах (по два индикатора в каждом).

Стандарт оговаривает, что шины не должны иметь порезов или разрывов, которые обнажают корд. Не допускаются также расслоение каркаса, отслоение протектора, наличие инородных предметов (стекла, камней и т. п.) в протекторе и между сдвоенными колесами.

Шины перед монтажом подвергаются осмотру снаружи и внутри с помощью борторасширителя или других приспособлений. При обнаружении производственных или эксплуатационных дефектов шины не разрешается применять для монтажа.

Камеры проверяют на герметичность в ваннах или других резервуарах с водой. Герметичность вентилей с ввернутыми золотниками проверяется мыльной водой, которая наносится на отверстие вентиля.

Колеса

Колеса могут иметь следующие основные неисправности: разработка отверстий в дисках под шпильки крепления колес к ступице; деформирование дисков; трещины около отверстий в дисках колес; механические повреждения и коррозия ободов, бортовых замочных колец; срыв резьбы на шпильках и гайках и др.

Диагностика колес заключается в визуальной проверке и устранении указанных неисправностей.

При современных высоких скоростях движения автомобилей большое значение приобретает уравновешивание колес. При статическом уравновешивании стремятся к тому, чтобы колесо, установленное на исправных подшипниках, в любом положении оставалось неподвижным, что свидетельствует о равенстве масс, находящихся по обе стороны оси вращения. Для этого колесо закрепляют на валу, установленном на подшипниках или призмах. Затем добиваются с помощью противовесов (свинцовых грузиков) такого положения, чтобы колесо, повернутое в любое положение, оставалось неподвижным.

Динамическое уравновешивание колес полностью уравновешивает все свободные силы и моменты. Существует два способа динамического уравновешивания колес: при снятом колесе с автомобиля и непосредственно на автомобиле.

Для обнаружения динамической неуравновешенности колес применяют специальные стенды (стационарные и передвижные), например стационарные стенды модели К-121 (рис. 11.16) с горизонтальным положением оси вращения уравновешиваемого колеса. Динамическое уравновешивание производится при вращении вала стенда с скрепленным на нем колесом Неуравновешенная масса колеса вызывает механические колебания вала, которые после преобразования электронными устройствами регистрируются приборами, показывающими неуравновешенную массу и место установки компенсационных грузиков.

Рис. 11.16. Принципиальная схема станка для балансировки колес легковых автомобилей, модель К-121

1 - датчик; 2 - вал; 3 - электронный измерительный блок; 4 - измерительный прибор; 5 - стробоскопическая лампа; 6 - градуированный диск; 7 - колеблющаяся система

Рис. 11.17. Прибор для балансировки колес на автомобиле:

а - общий вид; б - установка датчика при балансировке колес; 1 - механизм вращения колес; 2 - датчик; 3 - лампа-вспышка

Передвижные стенды (рис. 11.17) позволяют определить неуравновешенность колес прямо на автомобиле. Измерительный датчик этих станков представляет собой отдельный узел, устанавливаемый под переднюю подвеску автомобиля. Датчик соединен с электронным блоком. Вывешенное колесо автомобиля раскручивается шкивом приводного устройства до скорости, соответствующей обычным условиям движения. Неуравновешенная масса колеса и других вращающихся частей передает колебания на датчик. Прибор со стробоскопом определяет массу и место грузика. По такому принципу работает станок модели К-125.

Поиск по сайту: