|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Тормозная система

Безопасность движения автомобилей в значительной стерени зависит от технического состояния тормозов и рулевого управления, вследствие неисправности которых случается около 64% дорожно-транспортных происшествий (от общего числа происшествий по техническим неисправностям). Тормозная система должна постоянно и эффективно действовать, иметь минимальное время срабатывания и минимальный тормозной путь, обеспечивать плавность повышения тормозного усилия, а также одновременность начала торможения всех колес.

Общими неисправностями тормозов являются: слабое их действие, занос автомобиля при торможении, заедание тормозных механизмов и «проваливание» тормозной педали в автомобилях с гидравлическим приводом тормозов.

Слабое действие тормозов вызывается уменьшением коэффициента трения между тормозными колодками и барабанами вследствие износа или замасливания фрикционных накладок.

В случае несинхронного торможения всех колес происходит занос автомобиля. Причиной несинхронного торможения могут быть: неодинаковые зазоры между фрикционными накладками и тормозными барабанами, замасливание накладок, износ колесных тормозных цилиндров или поршней (при гидравлическом приводе тормозов), растягивание тормозных диафрагм (при пневматическом приводе тормозов), неравномерный износ тормозных или фрикционных накладок. Занос автомобиля при торможении может возникнуть также при утечке воздуха или тормозной жидкости из тормозного привода одного из колес.

Заедание тормозных механизмов происходит при обрыве стяжных пружин тормозных колодок, сильном загрязнении тормозных барабанов или валиков тормозного привода, обрыве заклепок фрикционных накладок и заклинивания их между колодкой и барабаном. В зимнее время часто встречается заклинивание колодок в случае их- примерзания к тормозным барабанам. У автомобилей с гидравлическим приводом тормозов заедание тормозных колодок возникает при заклинивании поршней в тормозных цилиндрах или при засорении компенсационного отверстия главного тормозного цилиндра.

В тормозах с гидравлическим приводом наиболее часто встречающейся неисправностью являются «проваливание тормозной педали и торможение только с прокачиванием. Тормозная педаль «проваливается» вследствие недостаточного количества жидкости в тормозной системе и при попадании воздуха в гидросистему.

В тормозах с пневматическим приводом часто бывает торможение при отпущенной педали тормоза (нерастормаживание колес) и низком давлении воздуха в системе. Торможение автомобиля при отпущенной педали - следствие неплотной посадки впускного клапана крана управления (воздух из рессивера поступает в тормозные камеры). Произвольное торможение автомобиля бывает в случае отсутствия зазора между рычагом и толкателем крана управления.

Если двигатель работает длительное время без перерыва, давление воздуха в системе может понижаться в результате проскальзывания ремня привода компрессора, утечки воздуха в соединениях и трубопроводах магистрали, засорения воздухоочистителя компрессора или фильтра влагомаслоотделителя, неплотного прилегания клапанов к седлам компрессора. О неисправной работе компрессора можно судить по пониженному давлению в системе на протяжении длительного времени при неработающем двигателе. Если давление компрессора быстро достигает нормы и уменьшается при остановке двигателя, то это свидетельствует об утечке воздуха из магистрали.

Техническое состояние тормозов определяют при общем и поэлементном диагностировании.

При общем диагностировании определяют тормозной путь, замедление движения автомобиля, суммарное тормозное усилие и его распределение между колесами автомобиля.

Гарантированная прочность охватывает те узлы тормозной системы, которые сконструированы, изготовлены, установлены на автомобиль и эксплуатируются таким образом, что исключается их выход из строя в результате поломок на протяжении всего срока службы транспортного средства. Это требование не относится к отказам в результате естественного изнашивания.

К элементам гарантированной прочности относят: тормозную педаль и ее крепление, тормозной кран, главный тормозной цилиндр, а также элементы привода этих узлов от педали, воздухораспределитель, колесные тормозные цилиндры, колодки, тормозные барабаны и диски, регулировочные рычаги, разжимные кулаки, а также тормозные накладки, жидкости, трубопроводы, шланги и элементы их крепления. Все перечисленные детали не подлежат замене на аналогичные непромышленного изготовления или не соответствующие требованиям предприятия изготовителя. Стандарт запрещает изменять конструкцию тормозных систем в процессе всего срока эксплуатации.

Техническое состояние тормозных систем оценивается методами дорожных и стендовых испытаний. При каждом из методов автотранспортное средство может подвергаться испытаниям как в груженном состоянии (полная масса), так и в снаряженном (без нагрузки).

Дорожные испытания проводят на прямом, ровном, горизонтальном сухом участке дороги с цементо- или асфальтобетонным покрытием, не имеющем на поверхности сыпучих материалов или масла.

Показателями эффективности тормозных систем автотранспортного средства приняты: тормозной путь SТ или установившееся замедление gуст и время срабатывания тормозной системы tcр, а также способность автомобилей и автопоездов сохранять устойчивое прямолинейное движение при торможении без корректировки водителем траектории движения.

Начальная скорость торможения по стандарту составляет 40 км/ч.

Тормозным называют путь, пройденный автомобилем за время непосредственного торможения при включенном сцеплении. По следам шин, оставленным на дороге, определяют синхронность торможения колес и степень заноса автомобиля.

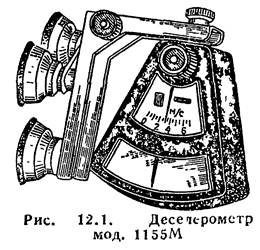

Замедление автомобиля определяют также на ровном горизонтальном участке дороги. Автомобиль разгоняют до скорости 40 км/ч и резко тормозят однократным нажатием на педаль ножного тормоза при выключенном сцеплении. Замедление автомобиля измеряют при помощи деселерометра (мод. 1155М) или деселерографа (типа «Мотометр», ФРГ). Принцип работы деселерометра (рис. 12.1) заключается в фиксации пути перемещения подвижной инерционной массы прибора относительно его корпуса, неподвижно закрепленного на автомобиле. Это перемещение происходит под действием силы инерции, возникающей при торможении автомобиля и пропорциональной его замедлению. Инерционной массой деселерометра могут служить поступательно движущийся груз, маятник, жидкость или датчик ускорения, а измерителем - стрелочное устройство, шкала, сигнальная лампа, самописец, компостер и пр. Для обеспечения устойчивости показаний деселерометр снабжают демпфером (жидкостным, воздушным, пружинным), а для удобства измерений - механизмом, фиксирующим максимальное замедление.

При стендовых испытаниях тормозные свойства автомобиля оценивают по удельной общей тормозной силе и времени срабатывания тормозной системы, характеризующих эффективность торможения, а также по коэффициенту осевой неравномерности тормозных сил, определяющему отклонение продольной оси автомобиля от заданного направления.

Общую удельную тормозную силу находят по формуле

где  - сумма максимальных усилий, развиваемых тормозными механизмами данной системы на колесах автотранспортного средства, Н; Ga - полная масса автотранспортного средства, кг.

- сумма максимальных усилий, развиваемых тормозными механизмами данной системы на колесах автотранспортного средства, Н; Ga - полная масса автотранспортного средства, кг.

Коэффициент осевой неравномерности тормозных сил автомобиля определяют по формуле

где  - максимальные усилия, развиваемые колесными тормозными механизмами соответственно на правых и левых колесах каждой оси автотранспортного средства.

- максимальные усилия, развиваемые колесными тормозными механизмами соответственно на правых и левых колесах каждой оси автотранспортного средства.

Стояночная тормозная система должна обеспечивать общую удельную тормозную силу не менее 0,16 или неподвижное состояние автотранспортного средства полной массы на подъеме с уклоном не менее 16 %. Для автомобилей категории М и N в снаряженном состоянии уклон соответственно равен 23 и 31 %. Предписанная эффективность стояночной тормозной системы должна быть получена при усилии на ручном органе управления не более 400 Н (40 кгс) для категории М и 600 Н (60 кгс) - для остальных категорий; ножном - не более 500 (50) и 700 (70 кгс) соответственно.

Вспомогательная тормозная система при движении автомобиля со скоростью (30 ± 5) км/ч должна обеспечить общую удельную тормозную силу не менее 0,06 или установившееся замедление не менее 0,5 м/с2 (0,8 м/см2 для порожнего состояния).

Поэлементное диагностирование тормозов проводят после общего в случае отклонения полученных результатов от технических условий. При этом определяют ход педали тормоза, остаточное давление в системе гидропривода, зазор между колодками и барабаном и другие параметры, применяя линейки, щупы, манометры, секундомеры и др. Нарушение герметичности гидравлического привода определяют по снижению уровня тормозной жидкости в резервуаре и по следам ее подтекания, а также по характеру сопротивления нажатию педали тормоза и ее остаточному ходу.

По сравнению с дорожными испытаниями диагностирование на стендах имеет некоторые преимущества: высокую точность результатов испытаний; возможность дифференцированного изучения любого из факторов, влияющих на процесс движения автомобиля; безопасность испытаний на любых скоростных и нагрузочных режимах; возможность имитации различных дорожных условий; малые затраты времени и средств для проведения испытаний; возможность стандартизации условий испытаний для обеспечения повторяемости результатов и сопоставляемости данных, полученных на разных стендах, и др. Стенды позволяют определить тормозное усилие на каждом колесе, одновременность торможения колес автомобиля, время срабатывания, усилия на тормозные педали и другие параметры.

Диагностирование на специальных стендах может осуществляться инерционным или силовым способом измерения показателей эффективности тормозов. Инерционный способ основан на измерении сил инерции, возникающих в период торможения автомобиля и приложенных в местах контакта колес с опорной поверхностью (площадки или роликов). При этом тормозные силы можно измерять либо по силам инерции поступательно и вращательно движущихся масс перемещающегося автомобиля, либо по силам инерции масс и маховика стенда, воз действующих на заторможенные колеса неподвижного автомобиля. В первом случае применяют платформенные стенды для одновременной проверки полной тормозной силы каждого колеса автомобиля, а во втором - роликовые стенды с инерционными массами для определения тормозных сил и тормозных путей каждого из колес.

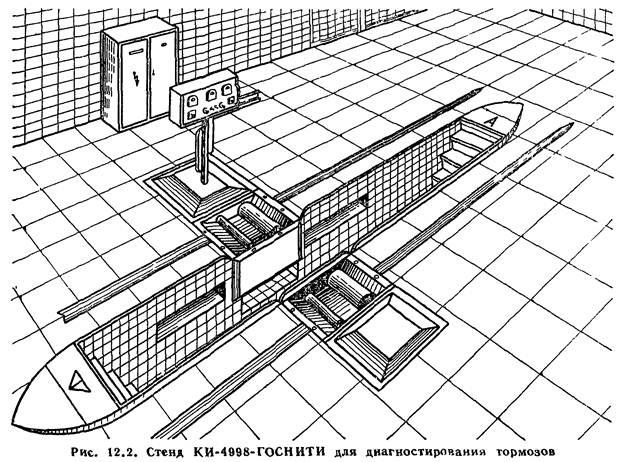

В качестве примера на рис. 12.2 показан один из стендов для диагностирования тормозов.

Свободный ход педали тормоза у автомобилей с гидравлическим приводом должен быть 8... 14 мм, а с пневматическим - 40...60 мм.

Тормозную систему ежедневно проверяют на герметичность. Давление воздуха в тормозной системе должно быть при трогании не менее 0,45 МПа, а при движении - 0,55...0,75 МПа.

Ежедневно проверяют крепление компрессора и натяжение его приводного ремня. Нормальный прогиб ремня составляет 10... 15 мм при нажатии на его середину силой в 30...40 Н. Дополнительно через 40...50 тыс км пробега снимают головку компрессора, очищают поршни, клапаны, их седла и пружины от нагарообразований. Изношенные клапаны протирают или заменяют.

Регулятор давления при при повышении давления воздуха в системе до 0,7...0,74 МПа автоматически должен отключить подачу воздуха компрессором, а при снижении до 0,6 МПа - включить.

Предохранительный клапан регулируют с помощью винта, закрепленного контргайкой, так, чтобы он открывался при давлении в системе 0,90...0,95 МПа. Исправность предохранительного клапана проверяют, выпуская через него воздух из баллона. Для этого необходимо потянуть за стержень клапан. Предохранительный клапан периодически проверяют на герметичность, смочив его мыльной водой. Перед этим клапан разбирают, детали промывают в керосине, просушивают, проверяют их состояние и, в случае необходимости, заменяют исправными.

При ТО тормозной системы выполняют также многие другие работы: проверяют крепление воздушных баллонов и тормозных кранов, работоспособность системы привода ручного тормоза, герметичность тормозных кранов и камер; подтягивают крепежные соединения, регулируют ручной тормоз и т. д. Все эти операции выполняются при необходимости и зависят от модели автомобиля и конкретных условий его эксплуатации.

Рулевое управление

Для рулевого управления характерны следующие неисправности: изнашиваются рабочие пары, опоры рулевого вала и вала рулевой сошки; ослабляется крепление картера рулевой колонки; изгибается поперечная рулевая тяга; заедают детали; падает давление и нарушается герметичность гидроусилителя. Узлы трения скольжения рулевого привода работают в тяжелых условиях Нагрузка в шарнирах рулевых тяг имеет знакопеременный характер, удельные нагрузки достигают 20 МПа и более, в то время как смазочный материал в шарнирах распределяется неравномерно по поверхностям трения. Шарниры плохо защищены от пыли, грязи и влаги. Все это приводит к быстрому изнашиванию шарниров и ослаблению крепления деталей рулевого привода. Вследствие старения масла в системе гидравлического усилителя руля возможно засорение клапанов и фильтров смолистыми отложениями. В результате всех этих изменений затрудняется управление автомобилем, увеличиваются усилия, необходимые для поворота управляемых колес.

При увеличении зазоров в соединениях рулевого управления нарушается правильное соотношение между углами поворота управляемых колес и увеличивается время поворота колес. Увеличенные зазоры могут быть причиной вибрации передней части автомобиля и потери им устойчивости.

В объем контрольно-диагностических работ ТО рулевого управления входит: его осмотр; проверка свободного хода рулевого колеса, зазоров в шарнирах тяг, осевого люфта рулевого вала, зазора в зацеплении рулевой передачи и предельных углов поворота управляемых колес; регулировка шарниров тяг, подшипников червяка рулевой передачи и зазора в зацеплении рабочей пары рулевой передачи. При наличии в рулевом управлении усилителя в обслуживание дополнительно входит проверка крепления агрегатов, уровня масла в бачке системы и рабочего давления насоса.

Осмотр рулевого управления производят при всех видах ТО. При этом проверяют крепление деталей и их шплинтовку. Все крепежные детали должны быть плотно затянуты: пробки и гайки шаровых пальцев, шарниров продольной и поперечной рулевых тяг, а также крепления рулевых рычагов Должны быть надежно зашплинтованы.

Общее диагностирование технического состояния рулевого управления может быть произведено по свободному ходу (люфту) рулевого колеса. На свободный ход рулевого колеса оказывают влияние зазоры в рабочей паре передачи, подшипниках рулевого вала, в шарнирах рулевого привода и других элементах рулевого управления. Свободный ход рулевого колеса увеличивается также с ослаблением креплений картера рулевой передачи, рулевой сошки, рулевых рычагов и других деталей рулевого управления. Люфт рулевого колеса определяется как суммарный угол, на который поворачивается рулевое колесо автомобиля под действием поочередно приложенных к нему и противоположно направленных регламентированных усилий при неподвижных управляемых колесах.

Введены дифференцированные нормативы предельных значений суммарного люфта в рулевом управлении. В регламентированных условиях испытаний он не должен превышать предельных значений, указанных в табл. 12.4. Для автомобилей, снятых с производства, это значение должно быть не более 25°. Значения усилий по шкале динамометра в табл. 12.4 указаны для расчетного значения плеча их приложения, равного половине диаметра средней линии обода рулевого колеса.

Рис. 12.3. Прибор К-187 для диагностирования рулевого управления?

1 - динамометр; 2 - шкала динамометра; 3 - соединительная вилка; 4 - захват; 5 - кронштейн; 6 - стрелка

Осмотр и опробование нагрузкой деталей рулевого управления и их соединений проводят на осмотровой канаве, эстакаде или подъемнике, если его конструкция обеспечивает сохранение нагрузки, приходящейся на колеса автомобиля.

В автомобилях с гидроусилителем рулевого привода свободный ход рулевого колеса надо проверять при работающем двигателе, так как при неработающем свободный ход будет большим вследствие перемещений золотника клапанного устройства, обеспечивающего следящие действия рулевого привода. После этого проверяется работа рулевого управления при движении автомобиля. Управляемые и рулевые колеса должны поворачиваться из одного крайнего положения в другое без заедания и большого сопротивления.

Если автомобиль снабжен гидроусилителем, то дополнительно обращают внимание на уровень и чистоту масла, заливаемого в систему гидроусилителя, и состояние шлангов. Периодически промывают фильтры насоса и проверяют рабочее давление, развиваемое насосом гидроусилителя рулевого привода. В работающей системе гидроусилителя температура масла должна быть в пределах 65... 77 °С. В случае нагрева масла свыше 100 °С необходимо остановить автомобиль и дать возможность маслу остыть.

Несвоевременное и не в полной номенклатуре обслуживание рулевых управлений КамАЗ приводит к возникновению неисправностей и отказов, наиболее опасными из которых являются трещины деталей, заедание предохранительного и перепускного клапана, поломка пружин реактивных плунжеров, износ статора и ротора насоса гидроусилителя, а также сколы и выкрашивание цементированного слоя шаровых пальцев шарнирных сочленений. Перечисленные неисправности ухудшают управление автомобилем, снижают стабилизацию колес, вызывают нагрев и заедание механизмов, что может привести к авариям.

Обнаружить скрытые неисправности рулевого управления автомобилей КамАЗ обычными методами не всегда возможно. К более точным и эффективным методам и средствам диагностирования рулевого управления относится метод диагностирования по фазовым портретам, предложенный Ворошиловградским машиностроительным институтом. Сущность этого метода заключается в следующем.

Для рулевого управления с гидроусилителем как динамической системы характерны перекрестные связи между структурными параметрами (износы и повреждения деталей) и выходными параметрами (изменение усилия на повороте). Сопряженные детали рулевого управления в зависимости от технического состояния имеют различную упругость (усадка или поломка пружины), а процесс их взаимодействия характеризуется различными потерями на трение (задиры, сколы, износ шаровых пальцев и вкладышей) и последовательным выбором зазоров.

Неправильная регулировка сопряжений или появление скрытых повреждений приводят к изменению усилия Р поворота (на ободе рулевого колеса) или давления q в гидроусилителе (подтекание масла через неплотности или зазоры) в зависимости от угла поворота j рулевого колеса.

Рис. 12.5. Схема установки для диагностирования рулевого управления автомобилей КамАЗ:

Рис. 12.5. Схема установки для диагностирования рулевого управления автомобилей КамАЗ:

1 - рулевое управление с гидроусилителем; 2 - устройство поворота рулевого колеса; 3,4 - датчики угла поворота и усилия на рулевом колесе (или давление рабочей жидкости гидроусилителя); 5 - блок питания с выпрямителем и стабилизатором; 6 - усилитель; 7 - двухкоординатный самописец

Поэтому если записать с помощью самописца и датчиков зависимость изменения усилий Р (или давления) от угла j на определенной фазе (до выборки всех зазоров и начала поворота колес), то можно получить цикловую диагностическую характеристику - фазовый портрет, размер и форма которого будут зависеть от наличия скрытых неисправностей. Например, заедание рулевого механизма приведет к резкому возрастанию усилия при малом q и, наоборот, наличие зазоров в сопряжениях механизма, гидроусилителя и сочленениях привода вызовет увеличение угла поворота ф при небольшом усилии, что будет являться диагностическим признаком дефекта.

Схема установки для диагностирования рулевого управления автомобилей КамАЗ приведена на рис. 12.5. Поворот рулевого колеса из положения, соответствующего движению автомобиля по прямой, влево и вправо (при заблокированном правом колесе), производится задающим устройством со скоростью вращения, обеспечивающей стабильные условия записи характеристик.

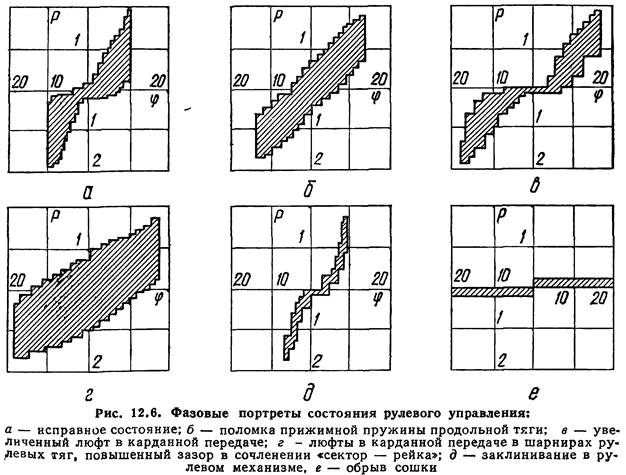

Изменение площади, угла наклона и параметров формы фазовых портретов отображает существенные признаки как наиболее опасных приближающихся предотказных состояний, так и незначительных

нарушений регулировок (рис. 12.6, б, в). При обрыве сошки внутренняя энергия системы, прямо пропорциональная площади фазового портрета, стремится к нулю (рис. 12.6, е). Заедание сломанной пружины шарнирного сочленения поперечной тяги, кроме изменения формы фазового портрета, вызывает дополнительно «рождение» нового ростка (рис. 12.7, б). Особо следует подчеркнуть, что наличие сочетаний повреждений и разрегулировок вызывает поворот фазового портрета по часовой стрелке (см. рис. 12.6, а, б).

На стенде записывают обобщенную характеристику «усилие - перемещение» рулевого колеса, а также измеряют соотношение углов поворота управляемых колес. На стенде автомобиль фиксируется ручным тормозом. Вначале определяют соотношение углов поворота управляемых колес, а затем при работающем гидроусилителе быстродействующим самописцем регистрируют обобщенную характеристику рулевого управления. Сравнивая ее с эталонной, ставят диагноз. Общее время диагностирования не превышает 5 мин.

Поиск по сайту: