|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Дефекты заготовок

Дефекты блюмов можно разделить на:

- дефекты литейного происхождения;

- дефекты прокатного происхождения.

К основным дефектам блюмов относят нарушение целостности металла, трещины, рванины, волосовины, скворечники и закаты.

Причиной образования поверхностных нарушений целостности металла являются дефекты слитков (трещины и рванины, газовые пузыри, плены, завороты, неметаллические включения), а также процесс прокатки (величина обжатия, система калибровки, температура и скорость прокатки).

Волосовины – мелкие наружные трещины, обычно вытянутые в направлении прокатки. Характерны для слитков кипящих марок стали.

Рванины на поверхности блюмов представляют собой разрывы металла разнообразного очертания. Они часто переходят в скворечники – крупные разрывы, идущие от поверхности внутрь. Причиной образования скворечников является быстрый и неравномерный нагрев.

Закаты по внешнему виду похожи на тонкую продольную трещину и представляют собой вдавленный и закатанный заусенец. При закатывании всякого рода возвышений происходит образование плены, представляющей тонкое плоское отслоение. Образуются плены от брызг при разливке стали сверху, подкорковых пузырей, плохого раскисления металла, наслоения на валках и от использования сильно выработанных калибров.

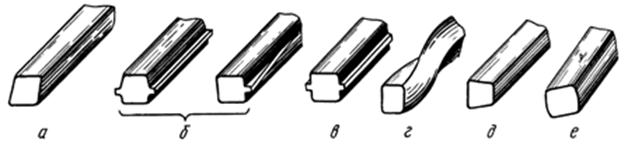

Дефекты прокатного происхождения могут быть вызваны неправильным нагревом слитков, настройкой стана, калибровкой валков, неправильной установкой валковой арматуры, износом калибров, неправильным температурным режимом прокатки. Основные дефекты блюмов прокатного происхождения представлены на рисунке 34.

Рисунок 34 — Дефекты блюмов прокатного происхождения.

Блюмы ромбического сечения (рисунок 34, а) получаются из-за неравномерного нагрева слитка, а также при прокатке узкого металла в широком калибре.

Подрез блюмов (рисунок 34, б) возникает из-за смещения ручьев или задачи блюма на бурты.

Лампасы (заусенцы) на блюмах (рисунок 34, в) возникают в результате переполнения калибра (прокатка недогретого металла).

Скрут блюмов (рисунок 34, г) получается из-за смещения ручьев калибра, перекоса валков, а также из-за задачи полосы на бурты и неравномерного нагрева.

Разносторонность (рисунок 34, д) и выпуск боков (рисунок 34, е) происходит от неравномерного зазора по крайним буртам валков.

Непрерывно-литые заготовки имеют более качественную макроструктуру по сечению металла. У них наблюдается более мелкая кристаллическая структура, мелкодисперсное и равномерное структурных составляющих, меньшее развитие зональной и дендритной ликвации элементов, чем у обычных слитков. Корковая мелкозернистая зона, как правило, толще, величина зоны столбчатых кристаллов меньше, чем у обычных слитков. Содержание газов и неметаллических включений меньше, чем у обычных слитков.

При производстве НЛЗ наблюдаются, в основном, дефекты в виде продольных и поперечных трещин. Основная причина образования этого дефекта – нарушение скорости вытягивания слитка.

Таблица 26 - Основные дефекты прокатки рельсов и меры по их предупреждению.

| Вид дефекта | Причина | Меры по предупреждению и устранению | |||

| 1. Дефекты профиля по геометрическим размерам | |||||

| Плоская головка | Из предчистового калибра поступает недостаточное количество металла | Поднять верхний валок второй клети "трио" со стороны предчистового калибра | |||

| Головка с усом (с лампасом) | Из предчистового калибра поступает избыточное количество металла | Опустить верхний валок второй клети "трио" со стороны предчистового калибра | |||

| Закрытый фланец короткий, открытый фланец нормальный | Верхний валок второй клети "трио" стоит высоко | Если позволяет высота рельса и очертания головки, опустить верхний валок со стороны предчистового калибра | |||

| Закрытый фланец короткий, открытый - с заусенцем | Общая выработка калибров или конусов второй клети "трио" | Сделать переход на второй предчистовой калибр или перевалку валков второй клети "трио". В отдельных случаях опустить верх- | |||

| Закрытый фланец тонкий | Из предчистового калибра (открытый фланец) поступает недостаточное количество металла | Поднять верхний валок второй клети "трио" со стороны предчистового калибра | |||

| Большой просвет между конусами валков второй клети "трио" | Ослабить болты припорных планок: верхний валок - со стороны подошвы, средний валок - со стороны головки | ||||

| Открытый фланец короткий, закрытый нормальный | Верхний валок второй клети "трио" стоит низко - предчистовой калибр пережат | Поднять верхний валок второй клети "трио" со стороны предчистового калибра | |||

| Выпуклая подошва | Выработка чистового калибра | Сделать переход на новый калибр или перевалку клети "дуо" | |||

| Шаблон минимальной накладки зависает | Выработка чистового калибра | Сделать переход на новый калибр или перевалку клети "дуо" | |||

| Высокий рельс при нормально выполненной головке | Выработка чистового калибра | Сделать переход на новый калибр или перевалку клети "дуо" | |||

| 2. Дефекты профиля по длине | |||||

| Скручивание рельса | Неправильная установки проводок клети "дуо" | Отрегулировать проводки путем установки прокладок под головную или фланцевую проводки | |||

| Ломаный рельс | Неправильная установки проводок клети "дуо" | Правильно установить проводки | |||

| 3. Наружные дефекты | |||||

| Закат по головке | Переполнение одного из калибров второй клети "трио" | Определить этот калибр и прижать предыдущий | |||

| Закат по подошве | Переполнение одного из первых рельсовых калибров | Уменьшить ширину подошвы из последнего трапецеидального калибра | |||

| Закат по подошве с внутренней стороны | Выработка последнего трапецеидального калибра | Зачистить выработанные места калибра или сделать перевалку | |||

| Наличие уса со стана "950" | Прижать пред последний калибр стана"950" | ||||

| Морщины средней части подошвы | Выработка гребня в разрезном калибре стана "950" | Зачистить гребень в этом калибре или сделать переход на дублирующий калибр | |||

| Мелкие плены на подошве | Выработка одного из калибров первой клети "трио" | Определить этот калибр, зачистить выработанные места калибра или сделать переход на дублирующий калибр | |||

| Мелкие плены в виде строчки по головке или подошве | Выработка или переполнение второго калибра стана"1150" | Поставить в известность персонал стана "1150" | |||

| Плены на подошве заднего конца рельсов на длине 200-500 мм | Удар заднего конца заготовки о линейку стана "950" | Аккуратно зажимать заготовку линейками | |||

| Неудовлетворительный рез на ножницах стана "1150" | Поставить в известность персонал стана "1150" | ||||

| Таблица 27 -Основные дефекты прокатки швеллеров и меры по их предупреждению. | ||

| Вид дефекта | Причина образования дефекта | Способ устранения дефекта |

| Волнистость стенки | Большое давление на валках | Уменьшить давление |

| Неправильная установка валков в горизонтальной оси | Выполнить правильную осевую настройку валков | |

| Наличие забоин, выколов, значительная выработка калибров | Зачистить калибр, сделать перевалку | |

| Излом швеллера на выходе | Неправильная задача полосы в калибр вследствие неправильной установки или значительной выработки выводных линеек | Правильно установить выводные линейки |

| Высокое давление на валки из-за серповидности полосы | Устранить серповидность смещением валков в осевом направлении | |

| Неправильная установка рабочих роликов в горизонтальном направлении | Выполнить осевую настройку валков | |

| Кривизна стенки (коробоватость) | Большое давление на валках | Уменьшить давление |

| Несоответствие ширины калибра ширине профиля или наличие значительной выработки валков | Сделать перевалку | |

| Смолковка фланцев | Коробоватость стенки профиля | Устранить коробоватость стенки профиля |

| Размолвка фланцев | Неправильная установка валков по оси | Уменьшить разбег верхнего валка по оси |

| Вмятины | Наварка калибров | Зачистить наварку |

| Скрученность | Неправильное распределение давлений по валкам и неправильное расположение валков по оси | Распределить давление в убывающем порядке, выполнить осевую настройку валков |

| Узкие полки | Заготовка со стана 950 имеет толстую шейку или короткие фланцы Чрезмерное обжатие шейки во второй клети трио | Увеличить обжатие на стане 950 в разрезном калибре для швеллеров |

| Широкие полки | Заготовка со стана 950 имеет тонкую шейку Малое обжатие шейки во второй клети трио Толстая шейка из второй клети трио | Уменьшить обжатие на стане 950 в разрезном калибре для швеллеров Увеличить разъем между валками первой клети трио Уменьшить разъем между валками второй клети трио |

| Разная толщина полок | Осевое смещение валков в одной или нескольких клетях | Правильно установить валки в осевом направлении |

| Закат по внешней стороне полки | Фасонная заготовка со стана 1150 поступает с усом (лампасом) большой величины Переполнение открытых калибров стана 950 | Устранить переполнение |

| Разворот полок | Изгиб полок линейками или шейки проводниками | Устранить переполнение |

| Местная коробоватость стенки | Попадание воды на полосу | Удалить воду с полосы сжатым воздухом |

| Периодическая волнистость стенки (при охлаждении) | Несоответствие толщин фланцев и шейки | Скорректировать обжатия по шейке и фланцам |

Поиск по сайту: