|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

ТЕМА № 12. «СИСТЕМЫ ТОПЛИВОПИТАНИЯ И АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В ГТД»

Система низкого давления предназначена для повышения давления топлива, поступающего из топливных баков самолёта, фильтрации его и подачи на вход в агрегаты топливной системы двигателя.

Система низкого давления включает в себя (Рис 15.1): входную топливную проставку, подкачивающий насос (ДЦН), фильтр, кран слива топлива, трубопроводы.

Входная топливная проставка. Проставка 1 (Рис. 15.2) предназначена для перемешивания топлива из сливных полостей агрегатов с топливом, поступающим из баков. Проставка изготовлена из титанового сплава и представляет из себя конической формы трубу с прикреплёнными фланцами и кожухом 2. К кожуху приварены штуцера, соединяющиеся со сливными магистралями из агрегатов топливной системы. Отверстия Б служат для равномерного смешения потоков топлива.

Входная топливная проставка. Проставка 1 (Рис. 15.2) предназначена для перемешивания топлива из сливных полостей агрегатов с топливом, поступающим из баков. Проставка изготовлена из титанового сплава и представляет из себя конической формы трубу с прикреплёнными фланцами и кожухом 2. К кожуху приварены штуцера, соединяющиеся со сливными магистралями из агрегатов топливной системы. Отверстия Б служат для равномерного смешения потоков топлива.

Подкачивающий насос ДЦН-78 (Рис. 15.2) предназначен для создания необходимого давления на входе в основной и форсажный насосы высокого давления, с целью обеспечения необходимого их кавитационного запаса при заданных расходах топлива.

Насос состоит из корпуса 6 и ротора. Корпус 6 насоса задним фланцем крепится к коробке двигательных агрегатов (КДА). К переднему фланцу корпуса присоединена входная проставка. В корпусе выполнен спиральный диффузор - улитка 10 и прямолинейный конический диффузор - патрубок 11 отвода топлива от насоса.

Ротор насоса состоит из рабочего колеса (крыльчатки) 7 закрытого типа и подпорного шнека 4. Крыльчатка и шнек установлены на выходном валу КДА. Крутящий момент с вала на крыльчатку и шнек передаётся с помощью шпонок 8 и 5. Применяемый здесь осевой шнековый преднасос 4 повышает кавитационный запас центробежного насоса.

Для разгрузки ротора насоса от осевых сил осуществляется перезапуск топлива из камеры А за крыльчаткой через отверстие 9 в диске колеса.

Давление топлива на входе в насос 0,05...0,33 МПа. На выходе из насоса давление топлива 0,27...1,38 МПа. Производительность насоса 3500...50000 л/ч.

Топливный фильтр низкого давления предназначен для очистки топлива от механических примесей размером 16...25 мкм.

Фильтр состоит (Рис. 15.3) из корпуса 2 со штоком 14, фильтрующего пакета 1, перепускного клапана 10 и клапана стравливания воздуха 4.

Фильтр состоит (Рис. 15.3) из корпуса 2 со штоком 14, фильтрующего пакета 1, перепускного клапана 10 и клапана стравливания воздуха 4.

Шток 14 закреплён в корпусе с помощью вкладыша 15 и разрезного кольца 16. В верхней части в корпус установлена втулка 8, предохраняющая корпус от повреждений при монтаже и демонтаже фильтрующего пакета. На корпусе расположены фланцы подвода и отвода топлива, замеров параметров. В корпусе установлен приёмник замера температуры 9 топлива на выходе из фильтра.

Фильтрующий пакет состоит из сетчатого гофрированного цилиндра, помещённого в стальной

перфорированный кожух 1 и закреплённого в каркасе 5 с помощью гильзы 11, установленной на штоке

14, пружины 12 и нижней крышки 13. Каркас выполнен заодно с верхней крышкой, в которой гайкой крепится втулка 6 с воротком 7 для монтажа и демонтажа фильтрующего пакета. На каркасе расположен проволочный щелевой фильтр 3 грубой очистки.

Герметизация всех наружных и внутренних соединений осуществляется резиновыми уплотнительными кольцами.

Топливо поступает в полость А корпуса и внутреннюю полость Б каркаса, проходит через фильтрующий пакет и поступает в полость В корпуса, откуда через выходные фланцы поступает к потребителям.

В случае засорения фильтрующего элемента и достижения перепада давления на перепускном клапане 0,2+0,03 МПа, клапан открывается и в систему поступает топливо, отфильтрованное только проволочным щелевым фильтром 3.

Клапан стравливания воздуха 4 используется только при заправке системы топливом. При этом вместо заглушки на клапан устанавливается специальное приспособление, которым отжимается шарик от седла и открывается вход для воздуха из полости фильтра. Для слива топлива из фильтра и трубопроводов используется сливной кран 17.

3.Топливная система основного контура.

Система основного контура предназначена для подачи топлива в основную КС, управления механизацией компрессора и других агрегатов и включает в себя:

- агрегат НР-59А;

- клапан сброса и останова КСО-59;

- топливомасляный радиатор (ТМР);

- распределитель топлива РТ-59И;

- топливные коллекторы с форсунками;

- агрегаты системы автоматического управления.

Конструкция ТМР была описана в разделе 2 «Масляная система». КСО-59 и агрегаты системы управления будут рассмотрены в разделе 5 «Система управления двигателем».

Агрегат НР-59А обеспечивает подачу и дозирование топлива в основном контуре, и питание топливом автоматики форсажного контура на бесфорсажных режимах.

Здесь будет рассмотрен качающий узел агрегата НР-59А.

Качающий узел агрегата НР-59А представляет собой плунжерный насос переменной производительности и состоит из ротора 3 (Рис. 15.4), наклонной шайбы 9 и сервопоршня 17. Все элементы насоса собраны в едином корпусе НР-59А.

Ротор насоса состоит из конусообразного барабана 8 с хвостовиком и установлен на двух подшипниках скольжения 7 и 13. Ротор прижимается к золотниковой шайбе 15 пружиной 5, а при работе двигателя - и давлением топлива. В барабане равномерно по окружности выполнено семь наклонных цилиндрических камер. Со стороны хвостовика в пазы запрессованы бронзовые втулки, в которых располагаются плунжеры 2. Привод ротора осуществляется с помощью рессоры 6.

Плунжеры 2 - стальные. На их головках установлены и завальцованы стальные подпятники 10 с бронзовой подкладкой, опирающейся на сферическую поверхность наклонной шайбы. Подпятники зафиксированы в сепараторе 4, который обеспечивает их прилегание к наклонной шайбе. Величина хода плунжеров зависит от угла установки наклонной шайбы. Для

изменения производительности насоса шайбу крепят в корпусе так, что её можно поворачивать относительно оси, перпендикулярной оси ротора. Перестановочное усилие создаётся с помощью сервопоршня 17, связанного с шайбой штоком и серьгой.

Золотниковая шайба 15 выполнена с двумя дугообразными окнами, через

|

которые подводится к плунжерам и отводится от них топливо. Поверхность контакта шайбы с ротором притирается для обеспечения герметичности каналов входа и выхода топлива.

Принцип действия насоса заключается в том, что при вращении ротора благодаря наклонному положению шайбы 9 плунжеры 2 совершают относительно ротора возвратно-поступательное движение. При перемещении плунжеров в течение первого полуоборота ротора топливо поступает в их внутренние полости через всасывающее окно 1 золотниковой шайбы 15, а в течение второго полуоборота выталкивается через нагнетающее окно 14 в магистраль высокого давления.

При постоянной частоте вращения ротора nр производительность насоса QH, определяется углом установки шайбы φШ (Рис. 15.5), имеющей регулируемый упор максимальной производительности 11. Упор минимальной производительности 18 ограничивает перемещение сервопоршня 17 вправо (по рисунку).

Наклонные сверления 3 в роторе выполняют при его вращении роль центробежного насоса, повышающего давление в полости корпуса, что увеличивает силу прижатия ротора к золотниковой шайбе 15. Это способствует уменьшению перетекания топлива через зазор между ротором и шайбой.

Эксплуатационные параметры насоса:

- максимальная производительность QH макс - не менее 7000 кг/ч;

| - давление топлива на выходе из насоса при nр=4500 об/мин - не более 9,5 МПа. |

Топливный коллектор с форсунками предназначен для подвода топлива в основную камеру сгорания и представляет собой кольцевой узел, состоящий из 24 корпусов форсунок, соединённых между собой двумя рядами трубок, закрытыми теплозащитными кожухами для уменьшения нагрева топлива в коллекторе.

Топливный коллектор с форсунками предназначен для подвода топлива в основную камеру сгорания и представляет собой кольцевой узел, состоящий из 24 корпусов форсунок, соединённых между собой двумя рядами трубок, закрытыми теплозащитными кожухами для уменьшения нагрева топлива в коллекторе.

Топливный коллектор крепиться на корпусе камеры сгорания с помощью пяти подвесок 20 (см. разрез двигателя). Такое крепление обеспечивает свободу температурных перемещений коллектора при работе двигателя. Подвод топлива к коллекторам осуществляется по трубопроводам 76, проходящим в наружном контуре двигателя.

Форсунки. Расход топлива через топливные форсунки определяется зависимостью

где

– μ - коэффициент расхода, определяемый геометрией форсунки;

– FФ - площадь выходного сечения форсунки;

– ρ - плотность топлива;

– ΔΡФ - перепад давлений на форсунке.

Двигатель переходит с режима на режим за счёт изменения подачи топлива в камеру сгорания. Изменение расхода топлива через форсунки с нерегулируемой геометрией возможно лишь за счёт варьирования ΔΡФ (минимальное значение которого должно быть не менее 0,5 МПа из условия получения необходимой тонкости распыления топлива). Поэтому, для увеличения расхода топлива по сравнению с минимальным, например в 10 раз, потребовалось бы повышение перепада давления до ΔΡΦ ≈ 50 МПа (500 кгс/см2). Для обеспечения столь значительных ΔΡΦ необходимо создание очень высоких давлений в полостях насоса-регулятора и топливных магистралях, что привело бы к усложнению конструкции элементов системы топливопитания и значительному увеличению её массы. Поэтому для изменения GT в широких пределах варьируют величину FΦ, применяя многосопловые форсунки.

Рабочие форсунки (Рис. 15.6) предназначены для обеспечения

|

качественного распыла топлива, подаваемого в основную камеру сгорания. На изучаемом двигателе установлено двадцать четыре

центробежных двухконтурных двухсопловых форсунки. В каждом из корпусов форсунок установлены фильтрующие и распыливающие элементы I и II контуров подачи топлива в камеру сгорания.

Фильтрующими элементами I и II контуров являются резьбовые фильтры 7 и 8.

Распыливающими элементами

первого контура являются конический завихритель 6 и сопло-завихритель 5, а второго контура - сопло-завихритель 5 и сопло второго контура 3. На наружной части сопла-завихрителя 5 имеется поясок со спиральными канавками. В них топливо закручивается и в распыленном состоянии выбрасывается в жаровую трубу через сопло второго контура.

Герметичность между контурами внутри форсунки обеспечивается уплотнением по торцам деталей 5 и 8 путём затяжки их соплом-завихрителем 5.

Для исключения нагарообразования на торце форсунки предусмотрен обдув его воздухом, поступающим через отверстия в кожухе 4.

Соотношение расходов топлива между I и II контурами принято 1:20 (при одинаковом давлении топлива в контурах).

Такое соотношение расходов позволило обеспечить:

- приемлемое давление топлива и коэффициента избытка воздуха в камере сгорания при запуске с режимов авторотации;

- работу КС от двух топливных коллекторов во всём диапазоне рабочих режимов, что позволяет избежать коксообразования в трубках коллектора;

- изменение расходов топлива от GT мин=100 кг/ч при запуске с режимов авторотации до GT макс= 6500 кг/ч.

Распределитель топлива РТ-59И предназначен для распределения отдозированного топлива между I и II контурами форсунок, дренирования топливного коллектора при останове двигателя, исключения попадания топлива в КС на неработающем двигателе.

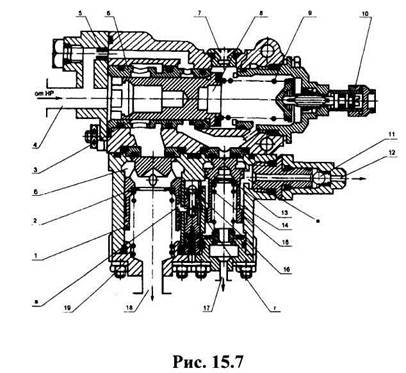

Распределитель топлива состоит (Рис 15.7) из запорного клапана первого

|

контура 14, запорного клапана второго контура 1, распределительного крана 3 и штуцеров, размещённых в корпусе агрегата.

Запорные клапаны первого и второго контуров предназначены для герметизации агрегата от камеры сгорания на неработающем двигателе и обеспечения подачи топлива при достижении заданного давления топлива перед клапанами.

Распределительный кран 3 обеспечивает

заданное изменение расхода топлива во второй контур форсунок в зависимости от расхода в первый контур и поддерживает давление топлива на выходе из насоса-регулятора, необходимое для нормальной работы топливной автоматики.

На неработающем двигателе запорные клапаны 1 и 14 закрыты усилием пружин 19 и 15. При запуске двигателя дозированное топливо через жиклёр 5 и кольцевую проточку во втулке 6 подводится к запорному клапану 14.

При достижении определённого давления клапан 14 снимается с верхнего (см. Рис. 15.7) «седла», пропуская топливо в полость «а». Здесь давление топлива воздействует на дополнительную эффективную площадь клапана и перемещает его до упора в нижнее «седло». Дифференциальность эффективных площадей клапана 14 и наличие подпорного шарикового клапана 11 позволяют обеспечить надёжное открытие запорного клапана при малой частоте вращения (n=10%) ротора качающего узла НР-59А во всех эксплуатационных условиях. После открытия клапана 14 топливо через штуцер 12 поступает в первый контур форсунок.

При достижении определённого перепада давления на жиклёре 5 распределительный клапан второго контура 3 открывает профилированные окна во втулке 6 и топливо, открывая клапан 1, поступает во второй контур форсунок. По мере роста расхода топлива перепад давления на отверстиях клапана 1 увеличивается, и клапан перемещается на упор в штуцере 18.

После останова двигателя и закрытия запорных клапанов первого и второго контуров форсунок топливо, оставшееся в коллекторах, под действием давления воздуха в камере сгорания, создаваемого компрессором в режиме авторотации или выбега, вытесняется через штуцеры 18 и 12, сливные отверстия «В» клапана 1, шариковый клапан 16, пазы «2» клапана 14 и штуцер 17 в дренажную систему двигателя.

Изменение подачи топлива в двигатель в зависимости от перепада давления топлива в первом контуре показано на рис. 15.8.

Изменение подачи топлива в двигатель в зависимости от перепада давления топлива в первом контуре показано на рис. 15.8.

ТЕМА № 12. «СИСТЕМЫ ТОПЛИВОПИТАНИЯ И АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В ГТД».

ЗАНЯТИЕ №4. «Система топливопитания ФКС двигателя РД-33-2С».

Время: 2 часа (практическое занятие)

Цель занятия: Изучить топливную систему форсажного контура, дренажную систему, основные правила эксплуатации двигателя РД-33-2С.

Изучаемые вопросы:

1.Топливная система форсажного контура.

2.Дренажная система двигателя.

3.Основные правила эксплуатации топливной системы двигателя.

1.Топливная система форсажного контура.

Топливная система форсажного контура предназначена для подачи и дозирования топлива в форсажную камеру и состоит из (Рис. 15.1) агрегата ФН-59А, агрегатов системы автоматического управления и топливных коллекторов с форсунками.

Агрегат ФН-59А (рис. 15.9) представляет собой одноступенчатый насос центробежного типа и обеспечивает подачу топлива на форсированных режимах в форсажный контур, а также перепуск топлива от НР-59А для питания агрегатов автоматики форсажного контура на нефорсированных режимах работы двигателя.

Агрегат ФН-59А (рис. 15.9) представляет собой одноступенчатый насос центробежного типа и обеспечивает подачу топлива на форсированных режимах в форсажный контур, а также перепуск топлива от НР-59А для питания агрегатов автоматики форсажного контура на нефорсированных режимах работы двигателя.

Основными узлами агрегата ФН-59А (рис 15.9) являются центробежный насос, клапан входа, эжектор, узел запорного клапана, клапан перепуска топлива основного контура.

Основными элементами насоса являются рабочее колесо 6, вал 16 и корпус опор 11. Вал ротора установлен на двух подшипниках, размещённых в стальной втулке 15. Между наружными кольцами подшипников 6 размещена распорная втулка 10, являющаяся также форсуночным кольцом, по каналам которого подводится к подшипникам масло, поступающее из магистрали через переходник. Сливается масло в КДА по каналу 14 во фланце крепления агрегата. Необходимый осевой натяг наружных колец подшипников обеспечивается тарельчатой пружиной 9.

Рабочее колесо (открытого типа) крепится на валу консольно. Крутящий момент с рессоры 13 на вал и с вала на рабочее колесо передаётся через эвольвентные осевые шлицы.

Корпус опор 11 ротора изготовлен из алюминиевого сплава. Для крепления насоса на КДА на корпусе выполнен фланец под хомут.

Разделение топливной и масляной полостей насоса осуществляется с помощью торцевого контактного уплотнения 8, расположенного между рабочим колесом и роликовым подшипником.

Уплотнение состоит из двух не вращающихся, но подвижных в осевом

|

направлении втулок 2 и 6 (Рис. 15.10) и двух вращающихся колец 1 и 9.

Невращающиеся втулки помещены в направляющие стаканы 3 и 8. Шипы 7 втулок входят в осевые прорези стаканов, что обеспечивает удержание втулок от поворота. К вращающимся кольцам 1 и 9 втулки прижимаются пружиной 10. Для предотвращения перетекания топлива и масла через зазоры между втулкой и стаканом в корпусе 5 уплотнения, установлены фторопластовые манжеты 4, поджимаемые к корпусу кольцевой пружинкой. Просочившееся в межманжетную полость топливо или масло отводится через штуцер 17 (см. рис. 15.9) в дренажную систему.

Для уменьшения износа торцевого уплотнения его элементы охлаждаются. Торцевое уплотнение «по маслу» охлаждается маслом, подаваемым по каналу 12. После использования это масло отводится в КДА по каналу 14. Торцевое уплотнение «по топливу» охлаждается топливом, подводимым по каналу 18, которое затем попадает в полость рабочего колеса 6 и через эжектор 4 отводится на вход в ДЦН-78.

Корпус рабочего колеса и диффузора выполнены из алюминиевого сплава. Для уменьшения размыва стенок проточная часть диффузора защищена титановым корпусом. На выходе из диффузора установлен запорный клапан 21, предотвращающий проникновение топлива в агрегаты форсажного контура на нефорсированных режимах.

Клапан входа предназначен для включения и выключения подачи топлива в форсажный насос и включает в себя клапан 5, шток с сервопоршнем 3 и пружину 29.

На нефорсированных режимах питание автоматики форсажного контура осуществляется топливом основного контура через открытый клапан 24.

При включении форсированных режимов перекрывается клапан 7. При этом в полости 28 повышается давление, и сервопоршень 3 открывает клапан входа 5.

Форсажный насос вступает в работу. По мере увеличения давления топлива в диффузоре 20 сервопоршень 25, преодолевая усилие пружины 27, закрывает клапан 24, отсоединяя топливо основного контура от форсажного.

Одновременно с этим открывается клапан выхода 21, и топливо через канал 23 отводится на вход в регулятор сопла и форсажа (РСФ). По каналу 22 топливо отводится в распределитель форсажного топлива (РТФ) для предварительного заполнения I и II коллекторов.

Агрегаты автоматики и топливные коллекторы рассмотрены в Разделе 5 «Система управления двигателем».

Поиск по сайту: