|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Бурякорізки

|

Читайте также: |

Бурякорізки повинні бути укомплектовані електродвигунами зі ступенем захисту не нижче ІР43 згідно ГОСТ 14254-80.

Відцентрові бурякорізки потрібно оснащувати поворотними ножовими рамами для регулювання підйому ножів, пристроями для піднімання заглушок і ножових рам.

Кожну бурякорізку потрібно оснастити комплектами ножових рам, які необхідно промаркірувати.

Бурякорізки належить обладнати пристроєм, який забезпечує безпечне очищення ножів.

Для очищення бурякорізних ножів «на ходу» за допомогою продувки потрібно використовувати стиснуте повітря під тиском 0,8-1,0 МПа (8-10 кгс/см2).

Конструкція ножових рам відцентрових бурякорізок повинна забезпечувати безпечне регулювання ножів (піднімання та опускання) «на ходу».

Бурякорізки повинні бути укомплектовані шибером з механічним приводом, який запобігає надходженню буряків в бурякорізку у випадку зупинки її для ремонту.

Бурякорізки повинні бути укомплектовані пристроєм для повільного повороту диска або завитка вручну під час очищення і заміни ножових рам.

Кут нахилу стінки завантажувального бункера для буряків повинен бути не менше кута природного відкосу буряків.

Всі рухомі частини бурякорізки повинні мати жорстко закріплене суцільне огородження.

Обладнання для розділення неоднорідних систем у гравітаційному полі

План

1. Визначення процесу відстоювання та його застосування.

2. Відстійники періодичної та напівбезперервної дії

3. Відстійники безперервної дії

4. Характерні неполадки відстійників, їх причини та способи усунення

5. Правила безпеки праці при обслуговуванні відстійних апаратів.

ОБЛАДНАННЯ ДЛЯ РОЗДІЛЕННЯ НЕОДНОРІДНИХ СИСТЕМ ШЛЯХОМ ВИДІЛЕННЯ З РІДКИХ І ГАЗОВИХ СУМІШЕЙ

ЗВАЖЕНИХ ТВЕРДИХ І КОЛОЇДНИХ ЧАСТИНОК

1. На підприємствах харчової промисловості механічному розділенню піддають рідкі, газові, структуровані і тверді неоднорідні системи. Найбільш розповсюдженими з них є розділення рідких систем, що застосовується з метою очищення і сортування продуктів і розділення систем на фракції.

Обладнання для розділення неоднорідних систем у гравітаційному полі

Відстоювання - це процес, що застосовується у промисловості для розділення суспензій, емульсій і запилених сумішей під дією сил тяжіння. У загальному процес осадження малоефективний і не забезпечує виділення з розділювальної системи частинок з високим ступенем дисперсності.

Конструкції відстійників

У харчовій промисловості застосовуються відстійники періодичної напівбезперервної і безперервної дії.

Відстійники періодичної дії являють собою низькі резервуари без будь-яких перемішувальних пристроїв. Подача суспензії, відбір освітленої рідини і видалення осаду в цих апаратах проводиться періодично.

2. Принципова схема відстійника періодичної дії подана на рис.4.19, а відстійник періодичної дії для жиру - на рис.4.20.

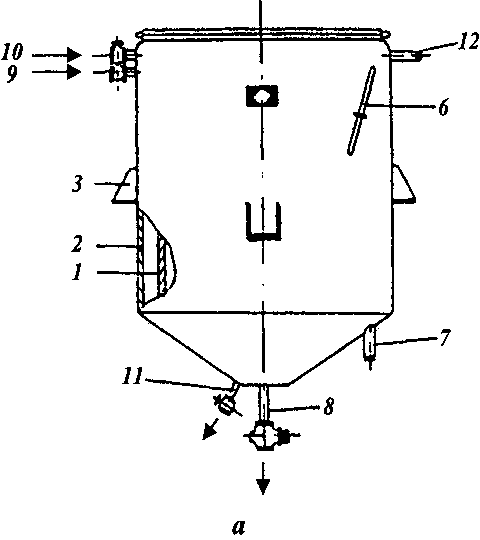

Відстійник являє собою циліндричний апарат з конічним дном і пароводяною оболонкою. Зверху відстійник закритий кришкою. Жир завантажується в

Відстійник являє собою циліндричний апарат з конічним дном і пароводяною оболонкою. Зверху відстійник закритий кришкою. Жир завантажується в

апарат і відстоюється протягом 5-6 годин при температурі 60-65°С. Як теплоносій використовується вода або пара. Надлишок води виходить через патрубок переливної труби. При роботі на парі вентиль переливної труби служить для випуску повітря. Зливання жиру здійснюється через шарнірний патрубок, який, повертаючись дозволяє регулювати

| Рис.4.19. Конструктивна схема відстійника періодичної дії |

Рис. 4.20. Відстійник для жиру:

а) загальний вигляд; б) вузол зливу; 1 - корпус; 2 - пароводяна оболонка; 3 - опорні лапи; 4 - шарнір; 5 - шарнірна труба; 6 - термометр;

7 - штуцер зливу жиру; 8 - штуцер зливу фузи; 9 - штуцер підводу води; 10 - штуцер підводу пари; 11 - штуцер відводу конденсату; 12 - переливний патрубок.

рівень жиру у відстійнику. Фуза зливається через штуцер у нижній частині конічного дна Відстійники виготовляють ємністю 0,16; 0,85, 1,6; 2,3м3.

В апаратах напівбезперервної дії подача суспензії і відбір освітленої рідини проходить безперервно, а осад, в міру нагромадження, періодично видаляється з відстійника через спускні пристрої. При цьому швидкість течії суспензії вибирається такою, щоб частинки встигли осісти на дно відстійника до того, ніж рідина вийде з резервуару. Такі відстійники конструктивно виконуються у вигляді лотків або каналів з прямокутним перерізом (рис.4.21).

У бурякоцукровому виробництві для освітлення забрудненої води після транспортування і миття буряків її направляють у відстійники, що являють собою земляні ями довжиною 150-200 м, шириною до 50 м і глибиною 2 м.

У крохмалепатоковому виробництві крохмаль із крохмальною молока виділяється в дерев'яних лотках довжиною до 30 м, шириною 0,5 м і глибиною до 0,4 м. Молоко рухається вздовж лотків, а крохмальні зерна осідають на дно. Нагромаджений на дні лотка шар крохмалю періодично видаляється.

За таким же принципом працюють відстійні газоходи для вловлювання попелу із димових газів.

Швидкість руху неоднорідних сумішей вздовж відстійників приймається з дослідних даних.

Рис. 4.21. Конструктивна схема відстійника напівбезперервної дії:

υ1- швидкість руху рідини;, υ0- швидкість осадження частинок; υ - вектор швидкості руху частинок; h0 - висота освітленого шару рідини

Рис. 4.21. Конструктивна схема відстійника напівбезперервної дії:

υ1- швидкість руху рідини;, υ0- швидкість осадження частинок; υ - вектор швидкості руху частинок; h0 - висота освітленого шару рідини

|

При цьому швидкість не повинна перевищувати критичної, при якій потоком рідкої фази не виносились би частинки заданого розміру, які осідають.

У відстійниках безперервної дії подача суспензії, злив освітленої рідини і видалення осаду проводиться безперервно. Конструктивно ці апарати виготовляються одно -, двох – і багатоярусними.

Конструктивна схема одноярусного відстійника безперервної дії подана на рис. 4.22. Ці апарати являють собою невисокі циліндричні резервуари з конічним днищем. У верхній частині резервуара встановлені кільцеві прямокутні жолоби для відбору освітленої рідини. Всередині резервуару розміщена гребкова мішалка, яка робить 2,5-20 об/хв. Суспензія безперервно подається зверху через трубку, освітлена рідина стікає через верхній жолоб, а згущена суспензія осідає на днищі і поступово переміщається гребками до центрального патрубка, через який юна відбирається.

Рис. 4.22. Схема одноярусного відстійника безперервної дії

Рис. 4.22. Схема одноярусного відстійника безперервної дії

|

Як видно з рисунка, по висоті відстійника виділяються три різні за своєю структурою зони: зона освітленої рідини висотою h1 де проходить вільне осідання частинок, зона згущення суспензії висотою h2 і зона розміщення лопатей мішалки висотою h3.

Відстійники цього типу мають діаметри до 5,0 м, а продуктивність їх досягає до 1,0 т осаду за годину.

Основним недоліком одноярусних відстійників є їх велика громіздкість, а також значні втрати цінного продукту разом з утвореним осадом.

Щоб уникнути цього і виділити майже весь продукт з суспензії, застосовують проміжне промивання осаду, що досягається в багатоярусних відстійниках (рис. 4.23).

З конструктивної схеми видно, що суспензія безперервно подається в верхній ярус відстійника, а свіжа промивна рідина з бачка 5 поступає у нижню частину передостаннього яруса. Освітлена рідина з верхнього ярусу безперервно відводиться по жолобу, що розміщений у верхній частині відстійника. Згущений осад збирається у відкритій ємності 2, що знаходиться в центральній частині днища кожного яруса. Сюди ж подається промивна рідина, що поступає з яруса, розміщеного нижче, через відповідний бачок 4 і трубопровід 6. Промивною водою осад вимивається на ярус, що розміщений нижче, де знову проходить його відстоювання і промивання. Такий процес проходить на кожному ярусі.

Промитий таким чином осад відбирається через патрубок 7 в днищі нижнього яруса, а освітлена рідина з верхніх ярусів поступає на подальші технологічні операції.

Рис. 4.23. Конструктивна схема багатоярусного відстійника безперервної дії

Рис. 4.23. Конструктивна схема багатоярусного відстійника безперервної дії

|

П'ятиярусний відстійник безперервної дії поданий на рис. 4.24, застосовується на цукрових заводах для згущення сатураційного соку. Відстійник являє собою вертикальний циліндричний корпус діаметром 5500 мм, ємністю 140 м3. По висоті він розділений чотирма конічними перегородками на 5 ярусів. У центрі корпуса розташований пустотілий вал, який обертається за допомогою електродвигуна і редуктора. Частота обертання вала 0,05...0,35 об/хв. До валу прикріплені лопаті з гребками. Вал має вікна для проходу сатураційного соку.

Рис. 4.24. П'ятиярусний відстійник:

1 - корпус; 2 - кільцева

перегородка; 3 - вікна; 4 - патрубок підводу соку; 5 - редуктор; 6 - порожнистий вал; 7 - мембранний насос;

8 - перегородки; 9 - лопаті; 10 - гребки; 11 - кільцевий барботер; 12,15 - патрубки подачі води; 13,14 - патрубки для згущеної суспензії

Рис. 4.24. П'ятиярусний відстійник:

1 - корпус; 2 - кільцева

перегородка; 3 - вікна; 4 - патрубок підводу соку; 5 - редуктор; 6 - порожнистий вал; 7 - мембранний насос;

8 - перегородки; 9 - лопаті; 10 - гребки; 11 - кільцевий барботер; 12,15 - патрубки подачі води; 13,14 - патрубки для згущеної суспензії

|

Сік по патрубку подається у верхній підготовчий ярус, де від нього відділяється піна, яка верхньою лопаттю відводиться з апарату. Сік з підготовчого ярусу через верхні вікна потрапляє у середину вала, опускається і розподіляється по нижніх ярусах, де безпосередньо відбувається відстоювання. Освітлений сік з верхньої частини ярусу відводиться за допомогою кільцевих барботерів у контрольний ящик, звідки направляється згідно з технологічними схемами. Осад гребками переміщується по конічних перегородках і днищу від периферії до центру, проходить між валом і кільцевою перегородкою з однієї секції в іншу. Згущена суспензія з середнього і нижнього ярусів відкачується мембранним насосом і спрямовується на вакуум-фільтри. Дня промивання відстійника і труб використовується гаряча вода.

Середня швидкість осадження орієнтовно складає 0,5 м/год, а тривалість перебування соку у відстійнику становить 2,5 год.

Недоліками цього відстійника є громіздкість його обертового пристрою, нерівномірність завантаження ярусів згущеною суспензією, а також значний час перебування соку в апараті, що негативно впливає на якість продукту.

Для нормальної роботи відстійних апаратів необхідно забезпечити рівномірну подачу соку І сатурації. Сгущену суспензію необхідно відбирати рівномірно, при високій її густині. Необхідно слідкувати за правильною роботою насосів і приводу трубовалу: підтримувати нормальний рівень масла в редукторах, своєчасно його замінювати;регулярно змащувати вузли тертя.

Періодично необхідно перевіряти затяжку деталей кріплення, раз в місяць проводити профілактичний огляд відстійника. При обслуговуванні апарата необхідно бути обережним, не допускати опіків гарячим соком та попадання в працюючий відстійник людей.

4. Характерні неполадки п’ятиярусного відстійника

Поиск по сайту: