|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Підготовка корисних копалин до збагачування

Згідно структури підприємств ГМК України підготовка корисних копалин до збагачування та саме збагачення є важливими елементами загального ланцюга виробництва металовмісткої товарної продукції. До підготовки корисних копалин до збагачення відносяться такі процеси, як дроблення, грохочення, здрібнення та класифікація, які характеризуються відповідними технічними засобами їх здійснення.

Дроблення

Дробленням називається процес руйнування кусків корисної копалини на менші частини. Крупніють кусків дробленого продукту зазвичай знаходяться у межах 3-120 мм. Наприклад, до 120 мм дроблять вапняк, який використовується як флюс у металургії, до 3 мм дроблять кокс перед використанням його в агломерації. Перед здрібненням руду дроблять зазвичай до 10-30 мм.

Процес дроблення є підготовчим (наприклад, дроблення залізної руди магнетитового типу перед магнітним збагаченням). Процес дроблення є самостійним, якщо продукт дроблення придатний для виробничих цілей без будь-якої подальшої обробки (наприклад, дроблення залізної руди з високим вмістом заліза, яка після цього безпосередньо направляється на доменну плавку).

Наприклад, при дробленні до 20 мм руди крупністю 1000 мм ступінь дроблення дорівнює відповідно 50. Досягти такого ступеня дроблення у одній машині неможливо, тому дроблення виконують у декілька стадій. Матеріал після дроблення на першій дробарці направляється на другу, після дроблення на другій направляється на третю і т.д. Загальну ступінь дроблення всієї дробарної установки визначають перемноженням ступенів дроблення, одержаних на кожній стадії дроблення

.

.

Число стадій дроблення залежить від початкової і кінцевої крупнисті матеріалу, який підлягає дробленню. Якщо дроблення є підготовчою операцією перед здрібненням, то прагнуть після дроблення одержати як можливо меншу крупніють матеріалу. Це визначається тим, що здрібнення є найбільш вартісним та енергоємним процесом на збагачувальних фабриках. Якщо на здрібнення подається як можна більш дроблений матеріал, тоді забезпечується економія електроенергії і збільшується продуктивність млина. Розрізняють дроблення руди крупне (максимальний розмір дробленої руди 300-100 мм), середнє (100-30 мм), дрібне (30-3 мм).

Одно стадійне дроблення застосовують при переробці калійних руд. Одно-двох або трьох стадійне дроблення застосовують на залізорудних, дробильно-сортувальних фабриках, що переробляють багату руду, яка не потребує подальшого збагачення перед плавкою. Трьох стадійне дроблення застосовують на фабриках кольорової та чорної металургії, де передбачена подальша магнітна сепарація або флотація. На збагачувальних фабриках великої продуктивності (більше 40-60 тис. тон на добу), які переробляють тверді руди (типу Криворізьких магнетитових кварцитів), застосовують чотирьох стадійне дроблення. Для покращення транспортабельності корисної копалини найчастіше крупне дроблення виконують у шахті або у кар’єрі.

На рисунку 3.12 схематично зображені способи дроблення.

Рис. 3.12. Способи дроблення: а) удар; б) розчавлювання; в) розколювання; г) стирання; д) розчавлювання із стиранням та згинанням; е) розколювання із згинанням

У сучасній практиці використовують дробарки, руйнування матеріалу у яких здійснюється головним чином давленням та ударом у поєднанні із стиранням і згинанням, розколюванням у поєднанні із згинанням.

Сучасні дробильні машини поділяються на чотири основні групи.

Щокові – дроблення матеріалу здійснюється періодично між нерухомою і рухомою гладкими або рифленими щоками.

Конусні – дроблять куски матеріалу безперервно між двома конусами, один з яких обкотується у середині іншого.

Валкові – дроблення кусків здійснюється розчавлюванням між гладкими або зубчатими циліндричними валками, які обертаються у протилежні сторони.

Ударні – куски дробляться ударами за допомогою спеціальних деталей (молотки), що рухаються з великою швидкістю.

Щокові дробарки

Дві плити, між якими здійснюється дроблення матеріалу, прийнято називати щоками. На рис. 3.13 наведена принципова схема устрою щокової дробарки.

Рис. 3.13. Принципова схема щокової дробарки.

Одна щока (1) нерухома і є частиною рами дробарки, друга щока (2) підвішана шарнірно на осі (8) і може розкачуватися відносно неї на деякий кут. Простір, який обмежено двома щоками і двома бічними стінками (9) називається робочим простором дробарки. Качання рухомої щоки (2) здійснюється за допомогою кривошипно-шатунного механізму та двох розпірних плит (3) і (4). Ексцентриковий приводний вал (7) при обертанні передає рух шатуну (6), який діє на розпірні плити (3) і (4). Розпірна плита (3) називається передньою, яка одним кінцем шарнірно з’єднана з рухомою щокою (2), а другим з шатуном (6). Розпірна плита (4) називається задньою, яка шарнірно з’єднана одним кінцем з шатуном (6), а іншим з задньою стінкою (5) рами дробарки.

Конусні дробарки

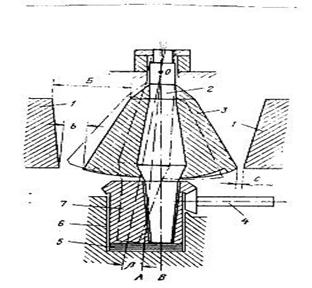

Дроблячи органом конусної дробарки є рухомий конус, який знаходиться в середині нерухомого конуса (чаши). На рис. 3.14 наведено принципову схему устрою конусної дробарки.

Дроблення матеріалу здійснюється у кільцевому робочому просторі між двома ексцентрично розміщеними усіченими конусами: нерухомим (1) і рухомим (дроблячим) (3). Рухомий конус щільно насаджений на вал (2), нижній кінець якого вільно входить у отвір, який ексцентрично розміщений у валу ексцентрика (7). Вал-ексцентрик обертається у вертикальному

Рис. 3.14. Принципова схема устрою конусної дробарки

підшипнику (6) і спирається на підп’ятник (5). При обертанні вала-ексцентрика навколо осі дробарки ОА кінець вала конусу рухається по колу, який описується отвором вала-ексцентрика, а вісь вала ОВ описує конічну поверхню. За результатом такого руху вала рухомий конус, щільно насаджений на нього, буде коливатися всередині нерухомого конусу.

Дробарки валкові та ударної дії

Процес дроблення у валкових дробарках (рис. 3.15) зводиться до наступного:

Рис. 3.15. Принципова схема устрою валкової дробарки

кусок матеріалу захоплюється та дробиться паралельно розміщеними валками (1) і (2), які обертаються назустріч один одному. Валок (1) насаджений на вал, спирається кінцями на два нерухомих підшипника (5), а вал валка (2) спирається на два підшипника, які можуть переміщуватися у направляючих рами (3). Між нерухомими і рухомими підшипниками встановлюються прокладки для регулювання зазору між валками. Рухомі підшипники притуляються до упору пружинами (4). Ці пружини виконують роль захисного пристрою. При попаданні недробимого предмету між валками, пружини (4) стискаються, рухомий валок відсувається від нерухомого і недробимий предмет через збільшений отвір проходить між валками.

Грохочення

Грохоченням називається процес розділення різних за розмірами кусків (зерен) на класи крупнисті шляхом просіювання через одне або декілька сит. У якості сита (поверхні, що просіюють) застосовують проволочені сітки, металеві листи з вирізаними у них отворами (решета) та колосникові решітки. У останні часи почали використовувати гумові та капронові сітки.

Колосникові решітки збираються із стержнів або колосників з різної форми (круглі, квадратні, трапецевидні тощо). За розміром грохоту роблять раму, а на неї паралельними рядами закріплюють стержні або колосники. У якості стержнів або колосників можуть бути використані арматура, рельси, металеві полоси різної товщини. Розмір отворів решітки визначається шириною щілини між колосниками.

Решета являють собою металеві листи з проштампованими або просвердленими в них отворами. Решета виготовляють з круглими, квадратними, продовгуватими отворами. Продовгуваті отвори можуть розміщуватися як паралельно одна до одного, так і під деяким кутом.

Подрібнення

Процес зменшення розміру часток матеріалу до крупнисті менше 3 мм називають подрібненням. Проте, чіткої межі розділення по крупнисті матеріалу між дробленням і подрібненням не має. Зменшення крупнисті матеріалу (наприклад коксу) до 3 мм здійснюється іноді дробленням його у валкових дробарках. Процес подрібнення може відбуватися як у водному середовищі, так і в сухому стані. Перед збагаченням переважно застосовується мокре подрібнення, оскільки процеси збагачення у більшості випадків у водному середовищі.

Механічні млини можна поділити на дві групи: машини в яких рух тіл, що мелють, здійснюється завдяки руху корпусу млина, і машини, робочий корпус у яких нерухомий, а рух тіл, що мелють, здійснюється завдяки спеціально приєднаному до них приводу.

На збагачувальних фабриках переважно застосовуються млини першої групи, корпус яких, що рухається, виконано у вигляді барабану. Ці млини розрізняють за формою барабану, розвантаженням подрібненого матеріалу, формі та складу середовища, що виконує мелення (шари, кускова руда). Серед них переважне застосування одержали шарові млини з завантаженням через решітку та стержневі млини з центральним завантаженням. Шарові млини застосовуються для міцних руд при тонкому подрібненні.

Шарові млини з завантаженням через решітку (див. рис. 3.16) складається з барабану (5), до якого за допомогою болтів кріпляться торцеві кришки (4), відлиті разом з пустотілими цапфами (2). Цапфи спираються на підшипники ковзання (3). Барабан від приводу одержує обертання через шестерню (9). Для запобігання від зносу циліндрична частина барабану та торцеві кришки футерують плитами (11) (бронями). В середині цапф встановлюють завантажувальний патрубок (1) та розвантажувальну воронку (6). До торцевих частин патрубку та воронки кріпляться за допомогою болтів живильник (питатель) (12) та бутара (7) (барабаний грохот) для вловлювання щепи та металу. В середині патрубка (1) та воронки (6) передбачено гвинтові напрямні для подачі матеріалу з живильника і видачі подрібненого продукту з млина. З боку розвантажування всередині млина улаштовують решітку (10) для збору до центру розвантажувальної воронки влаштовують ліфтери (8).

Рис. 3.16. Шаровий млин із завантаженням через решітку

Вихідний матеріал подається через горловину (13). При оберті млина продукт здрібнюється шарами, що рухаються. Здрібнений продукт проходить через щілини решітки і збирається у горловину розвантажувальної воронки. Для полегшення руху матеріалу вздовж барабану цапфа з боку розвантажування виконується більшого діаметру ніж з боку завантажування. Такий тип млина позначається МШР з позначенням діаметру та довжини барабану (МШР 36-40 млин шаровий з завантаженням через решітку з діаметром барабану 3600 мм і довжиною 4000 мм). Для шарових млинів з центральним завантаженням замість літери Р пишуть Ц (МШЦ 32-45).

Класифікація

Процес розділення матеріалу у воді або у повітрі на окремі класи за швидкістю падіння частин називають класифікацією. Розділення у повітрі прийнято називати пневматичною, а у воді гідравлічною класифікацією. Пневматична класифікація застосовується при струменному (струйному) подрібненні у сухому само подрібненні.

Широке застосування на теперішній час отримала гідравлічна класифікація. Вона застосовується для відокремлення руди дрібніше 4 мм, а вугілля дрібніше 13 мм.

Класифікація здійснюється у апаратах, які називаються класифікаторами. Класифікатор має ємність, в якій здійснюється розділення і устрої, які забезпечують завантаження вихідної сировини та розвантаження продуктів розділення. За способом розвантаження пісків класифікатори поділяють на механічні (спіральні, рейкові тощо) та гідравлічні (конічні, гідроциклони тощо). В механічних класифікаторах розвантаження пісків здійснюється спеціальними пристроями (спіраль, скребок), а в гідравлічних – самовитоком.

Гідроциклонами називають апарати, в яких процес розділення здійснюється у криволінійних потоках з використанням центр обіжних сил.

Поиск по сайту: