|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Лекция 14. Технология получения неразъемных соединений

План лекции: Электродуговая и газовая сварка, пайка и склеивание.

Электродуговая сварка - наиболее распространенный способ получения неразъемных соединений. Она занимает первое место по числу установок, занятых рабочих, объему и стоимости выпускаемой продукции. Источником тепла при электродуговой сварке является электрическая (сварочная) дуга, которая горит между электродами и заготовкой. На практике применяют два способа электродуговой сварки: сварка неплавящимся электродом (рис. 13.1,а) и сварка плавящимся электродом (рис. 13.1,б).

Сварка может производится как на постоянном токе, так и переменном токе. При сварке на постоянном токе электрод обычно присоединяют к отрицательному полюсу генератора, а изделие - к положительному. При сварке с обратной полярностью дуга получается менее устойчивой.

При перемещении дуги образуется сварочная ванна. Жидкий металл защищен газовой средой и слоем расплавленного шлака. Шлак образуется применением качественных обмазанных электродов. Иногда в зону сварки подают активные или инертные газы, которые изолируют дугу от внешней среды. Неответственные изделия обычно сваривают открытой дугой без защиты от воздействия воздуха; в этом случае дуга горит только на постоянном токе.

Более широкое применение имеет сварка на переменном токе, так как оборудование для сварки на переменном токе значительно дешевле, меньшей массы и габаритов, проще в эксплуатации. Кроме того, к.п.д. сварочных трансформаторов переменного тока составляет 0,8-0,85, а агрегатов постоянного тока - 0,3-0,6; расход электроэнергии при сварке на переменном токе почти в 3 раза меньше: чем на постоянном. Недостатком сварки на переменном токе является меньшая устойчивость горения дуги.

Основными сварочными материалами при электродуговой сварке являются: сварочная проволока диаметром 0,3...12 мм, электроды (плавящиеся и неплавящиеся), флюс (крупнозернистый, стеклообразный порошок, по составу качественного покрытия электрода) и газ (гелий, аргон, углекислый газ).

Наибольшее применение нашли плавящиеся электроды, представляющие собой металлический стержень длиной 350-450 мм, диаметром d = 2...6 мм, с толстым (качественным) или тонким (стабилизирующим) покрытиями. Толщина покрытия колеблется от 1 до 3 мм. В него входят следующие компоненты: стабилизирующие (соединения Na, Ca, Ba и др.), газообразующие (оксицеллюлоза), шлакообразующие (полевой шпат, мрамор), раскисляющие (FeMn, FeSi), легирующие (FeCr, FeMo и др.) и связующие (жидкое стекло). В маркировке электрода (Э145А) цифра указывает на нижнее значение  в, а А - повышенное значение пластических свойств.

в, а А - повышенное значение пластических свойств.

Сварочные машины и аппараты для питания сварочной электрической дуги: при сварке на постоянном токе питание сварочной электрической дуги происходит от сварочных генераторов или вып-рямителей, а при сварке на переменном токе - от сварочных трансфор-маторов. Сварочные генераторы по устройству и характеристикам отли-чаются от обычных генераторов, применяемых для силовых установок и освещения. Это наглядно иллюстрируется внешними характеристиками обычного и сварочного источников тока. Подробнее устройство и работа сварочных машин и аппаратов будет рассмотрена во время прохождения технологической практики.

В зависимости от типа электрода, способа защиты сварочной ванны и степени механизации процесса подачи и перемещения электрода различают следующие способы электродуговой сварки: ручная, полуав-томатическая (автоматическая подача проволоки и ручное перемещение вдоль шва) и автоматическая (под слоем флюса и в среде защитных газов).

Ручная электродуговая сварка наиболее часто встречается при ремонте СТС и их деталей в судовых условиях (без вывода судна из эксплуатации). Она выполняется штучными электродами. Для получения качественного сварного шва должен быть правильно выбраны элементы режима сварки: диаметр электрода d, величина сварочного тока I и длина дуги L.

Диаметр электрода выбирают в зависимрсти от толщины металла h и типа сварного соединения. При этом можно руководствоваться следующими данными h/d, в мм: 0,5/1,5; 1-2/2-2,5; 2-5/2,5-4,0; 5-10/4-6; свыше 10/4-8.

Величина сварочного тока определяется в основном выбранным диаметром электрода:

I = kd, А,

где k - коэффициент, А/мм, равный 40-60 для электродов со стержнем из низкоуглеродистой стали и 35-40 - для электродов со стержнем из высоко-легированной стали.

Величина сварочного токаоказывает влияние не только на глубину провара, но и на форму шва. При ширине шва, равной (3-4)d, получается наиболее благоприятная форма шва. Наибольшая глубина провара полу-чается при сварке на постоянном токе обратной полярности. При сварке на прямой полярности глубина провара меньше на 40-50%, а при сварке на переменном токе - меньше на 15-20%, чем при сварке на постоянном токе обратной полярности.

Длина дуги оказывает существенное влияние на качество шва; чем она короче, тем выше качество наплавленного металла. Длину дуги опре-деляют по формуле

L = 0,5(d+2), мм

Возбуждение (зажигание) дуги при ручной электродуговой сварке может быть осуществлено двумя способами: 1) прикосновением торца электрода к свариваемому изделию и отводе электрода от изделия на расстояние 3-4 мм, 2) быстрым боковым движением электрода к свари-ваемому изделию и отводе электрода от изделия (подобно зажиганию спички). Более подробно о технике выполнения ручной сварки - на техно-логической практике.

При перемещении дуги образуется сварочная ванна. Жидкий металл защищен газовой средой и слоем расплавленного шлака. Шлак образуется применением качественных обмазанных электродов. Иногда в зону сварки подают активные или инертные газы, которые изолируют дугу от внешней среды. Неответственные изделия обычно сваривают открытой дугой без защиты от воздействия воздуха; в этом случае дуга горит только на постоянном токе.

Более широкое применение имеет сварка на переменном токе, так как оборудование для сварки на переменном токе значительно дешевле, меньшей массы и габаритов, проще в эксплуатации. Кроме того, к.п.д. сварочных трансформаторов переменного тока составляет 0,8-0,85, а агрегатов постоянного тока - 0,3-0,6; расход электроэнергии при сварке на переменном токе почти в 3 раза меньше: чем на постоянном. Недостатком сварки на переменном токе является меньшая устойчивость горения дуги.

Жидкий металл защищен газовой средой и слоем расплавленного шлака. Шлак образуется применением качественных обмазанных элек-тродов. Иногда в зону сварки подают активные или инертные газы, кото-рые изолируют дугу от внешней среды. Неответственные изделия обычно сваривают открытой дугой без защиты от воздействия воздуха; в этом случае дуга горит только на постоянном токе.

Более широкое применение имеет сварка на переменном токе, так как оборудование для сварки на переменном токе значительно дешевле, меньшей массы и габаритов, проще в эксплуатации. Кроме того, к.п.д. сварочных трансформаторов переменного тока составляет 0,8-0,85, а агрегатов постоянного тока - 0,3-0,6; расход электроэнергии при сварке на переменном токе почти в 3 раза меньше: чем на постоянном. Недостатком сварки на переменном токе является меньшая устойчивость горения дуги.

Сварка пластмасс производится с помощью теплоносителя (нагре-тый газ или инструмент) или нагрева ТВЧ, ультразвуком, трением.

Наиболее широко в судоремонте применяется сварка с исполь-зованием в качестве теплоносителя нагретый до 180-2200С газ (воздух, азот, углекислый газ) и нагретым инструментом (пластина, паяльник и пр.). После удаления инструмента или разогрева поверхностей свариваемых деталей их сдавливают, чем и обеспечивают сварку.

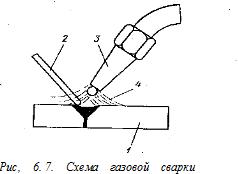

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем (рис. 14.1). При нагреве газосва-рочным пламенем 4 кромки свариваемых заготовок 1 расплавляются, а зазор между ними заполняется присадочным металлом 2, который вводят в пламя горелки 3 извне. Кислород, используемый для сварочных работ, поставляют к месту потребления в стальных баллонах под давлением 15 МПа. Баллоны окрашивают в голубой цвет с черной надписью «Кисло-род».

Средняя жидкостная вмес-тимость баллона 40 дм3. При давлении 15 МПа он вмещает ~6000 дм3 кисло-рода. Для снижения давления газа на выходе из баллона и поддержа-ния постоянной величины рабочего давления приме-няют газовые редукторы. Кислородные редукторы понижают давление от 15 до 0,1 МПа, а ацетиленовые - от 1,6 до 0,02 МПа. Редукторы, при-меняемые в сварочной технике, обычно имеют два манометра, один из ко-торых измеряет давление газа до входа в редуктор, второй - на выходе из него. Редукторы для различных газов отличаются лишь устройством присоединительной части, которая соответствует устройству вентиля соответствующего баллона. Корпус редуктора окрашивают в опреде-ленный цвет, например, в голубой для кислорода, в белый для ацетилена и т.д. К сварочной горелке кислород от редуктора подают через специальные резиновые шланги.

Средняя жидкостная вмес-тимость баллона 40 дм3. При давлении 15 МПа он вмещает ~6000 дм3 кисло-рода. Для снижения давления газа на выходе из баллона и поддержа-ния постоянной величины рабочего давления приме-няют газовые редукторы. Кислородные редукторы понижают давление от 15 до 0,1 МПа, а ацетиленовые - от 1,6 до 0,02 МПа. Редукторы, при-меняемые в сварочной технике, обычно имеют два манометра, один из ко-торых измеряет давление газа до входа в редуктор, второй - на выходе из него. Редукторы для различных газов отличаются лишь устройством присоединительной части, которая соответствует устройству вентиля соответствующего баллона. Корпус редуктора окрашивают в опреде-ленный цвет, например, в голубой для кислорода, в белый для ацетилена и т.д. К сварочной горелке кислород от редуктора подают через специальные резиновые шланги.

Газосварочные горелки используют для образования газосварочного пламени. В промышленности наиболее распространена инжекторная горелка, так как она более безопасна и работает на низком и среднем давлениях. В инжекторной горелке кислород под давлением 0,1—0,4 МПа через регулировочный вентиль и трубку подается к инжектору. Выходя с большой скоростью из узкого канала инжекторного конуса, кислород создает значительное разрежение в камере и засасывает горючий газ, поступающий через вентиль в ацетиленовые каналы горелки и камеру смешения, где образуется горючая смесь. Затем горючая смесь поступает по наконечнику к мундштуку, на выходе на которого при сгорании обра-зуется сварочное пламя. Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать мощность ацетиленокислородного пламени. Обычно горелки имеют семь номеров сменных наконечников.

Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни; для наплавки износостойких покрытий — литые стержни из твердых сплавов. Для сварки цветных металлов и некоторых специальных сплавов применяют флюсы, которые могут быть в виде порошков и паст; для сварки меди нее сплавов — кислые флюсы (буру, буру с борной кислотой); для сварки алюминиевых сплавов — бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия, кальция. Роль флюса состоит в растворении оксидов и образования шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы раскисляющие и легирующие наплавленный металл.

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом, который вводят в пламя горелки извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Кислород, используемый для сварочных работ, поставляют к месту работ в стальных баллонах под давлением 15 МПа. Баллоны окрашивают в голубой цвет с черной надписью "Кислород".

Для снижения давления газа на выходе из баллона и поддержания постоянной величины рабочего давления применяют газовые редукторы.

В качестве горючих газов можно применять природные газы, водород, пары бензина и керосина и др.

Для газовой сварки применяют ацетилен, так как он имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (32000С). Ацетилен (С2Н2) получают в специальных аппаратах - газогенераторах - при взаимодействии воды с карбидом кальцин.

При разложении 1 кг карбида кальция образуется 250 - 300 дм3 ацетилена. Ацетилен взрывоопасен при избыточном давлении свыше 0,175 МПа, хорошо растворяется в ацетоне. Последнее свойство используют для его безопасного хранения в баллонах.

На пути следования газа от генератора к сварочной горелке устанавливают предохранительные водяные затворы, предотвращающие проникновение кислородно-ацетиленового пламени в ацетиленовый генератор при обратном ударе. Обратный удар происходит, когда скорость истечения газов становится меньше скорости их горения. Практически обратный удар происходит при перегреве горелки и засорении сопла.

Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись "Ацетилен". Давление 1,5 МПа. В баллоне находятся пористая масса (активированный уголь) и ацетон. Растворение ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

Для образования газосварочного пламени используют газосварочные горелки.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области её применения: для сварки металлов малой толщины (0,62 - 3 мм); легкоплавких цветных металлов и сплавов; для металлов и сплавов, требующих постепенного нагрева и охлаждения; для пайки, подварки дефектов и т.д. При увеличении толщины металла производительность газовой сварки резко снижается. При этом за счет медленного нагрева свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

Газокислородная резк а заключается в сжигании металла в струе кислорода и удалении этой струёй образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты. Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь - до 1000 – 12000С).

Для обеспечения нормального процесса резки металл должен отвечать следующим требованиям: температура его плавления должна быть выше температуры горения в кислороде; температура плавления оксидов металла должна быть ниже температуры его плавления; количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки; теплопроводность металла не должна быть слишком высокой, в противном случае теплота слишком интенсивно отводится и процесс резки прерывается; образующиеся оксиды должны быть достаточно жидкотекучими и легко выдуваться вниз струёй режущего кислорода.

По характеру и направленности кислородной струи различают следующие способы резки.

Разделительная резка - режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, вырезают крути, фланцы и т.д.

Поверхностная резка - режущая струя направлена под очень малым утлом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок.

Резка может быть ручной и машинной. Ручная резка вследствие неравномерности перемещения резака и вибрации режущей струи не обеспечивает высокого качества поверхности реза, поэтому полость реза механически обрабатывают.

Обычно кислородной резкой разрезают металлы толщиной 5 - 300 мм.

При воздушно-дуговой резк е металл расплавляется дугой непла-вящимся графитовым электродом, а расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду. Воздушно-дуговую резку можно выполнять во всех пространственных положениях. Основная область её применения - поверхностная обработка металла (различные углубления в виде канавок и т.п.).

Пайка металлов, в зависимости от температуры плавления припоя, подразделяется на пайку мягким и твердым припоями.

Пайка мягкими припоями производится оловянно-свинцовыми припоями марок ПОС-90, ПОС-40 и ПОС-30, содержащие соответственно 90, 40 и 30% олова (остальное - свинец и примеси). Температура плавления их составляет 180-2600С. Мягкие припои обеспечивают прочность соединения до 50-70 МПа.

Для получения качественных соединений поверхность изделий в месте спая необходимо тщательно очистить механическим или химическим способом; зазор не должен превышать 0,1 мм. Для защиты от окисления металла и припоя, а также для растворения образующихся оксидов и растекания жидкого припоя по поверхности места спая применяют флюсы: канифоль, хлористый цинк или смесь хлористого цинка с хлористым аммонием и др.

Пайка твердыми припоями производится медно-цинковыми припоями марок ПМЦ-42, ПМЦ-47 и ПМЦ-52. Они имеют соответственно 42, 47 и 52% меди и температуру плавления 840, 860 и 8850С. Для пайки ответственного назначения используют также медно-серебряные припои (ПС-25 и ПСр-45) с температурой плавления 780-8300С и содержащие от 10 до 70% серебра (остальное - медь и цинк).

Предел прочности соединений при пайке твердыми припоями достигает 400-500МПа. В качестве флюсов используется бура, борная кислота или их смесь, хлористый цинк и пр. Изделия нагреваются сварочными горелками, ТВЧ и др. Зазор в соединении не должен превышать 0,05-0,08 мм.

Пайке твердым припоем хорошо поддаются все углеродистые и легированные стали, твердые сплавы, чугуны, большинство цветных ме-таллов и их сплавов.

В большинстве случаев сварка позволяет получить более высокую прочность и пластичность соединений, чем пайка. Поэтому пайку приме-няют обычно в следующих случаях: при отсутствии требования равно-прочности соединения с основным металлом, нежелательности или недо-пустимости высокого нагрева металла, необходимости получить детали сразу после их соединения с высокой точностью.

В судостроении и судоремонте пайку применяют при выполнении разного рода жестяницких работ, изготовлении неответственных мелких деталей. Широко используется пайка в судовом приборостроении при изготовлении деталей электро- и радиоаппаратуры (электровакуумные приборы, соединения металлов со стеклом, керамикой, графитом, электро- и радиомонтаж). С помощью пайки изготавливают лопатки паровых и газовых турбин, радиаторов, теплообменников и т.п.

Основными элементами технологии пайки любым из рассмот-ренных способов являются:

-очистка поверхностей, подлежащих пайке, от окисных пленок;

-флюсование, укладка припоя, сборка и фиксация деталей;

-нагрев до температуры пайки, выдержка и охлаждение, т.е.собственно пайка;

-удаление остатков флюса с паяных деталей.

Материалы, трудно соединяющиеся при пайке, перед сборкой под-вергают лужению - нанесению тонкого слоя припоя в условиях анало-гичных пайке.

Детали, собранные под контактно-реактивнуюх) или диффузионную пайку и луженые детали обязательно сжимают с напряжением 5-5,5 МПа и в таком виде подают на пайку (х) Контактно-реактивная сварка - процесс, при котором жидкий припой образуется в результате взаимодействия основного металла (взаимной диффузии) с поверхностью твердых металлических прокладок, введенных в зазор).

При пайке ответственных деталей из нержавеющих, жаропрочных сталей и особенно титановых сплавов наилучшие результаты получаются при пайке в защитных средах (аргон, вакуум). В этом случае пайку производят в специальных контейнерах.

Склеивание пластмасс определяется их химической структурой, физико-механическими характеристиками, а также свойствами приме-няемых клеев.

Детали из термопластов склеивают преимущественно раство-рителями. Например, оргстекло и винипласт - дихлорэтаном, полистирол - бензолом или раствором этих материалов в соответствующих раствори-телях.

Технологический процесс склеивания деталей состоит из подготовки их поверхностей (пригонки, очистки) к склеиванию и непосредственного склеивания: нанесения клея, выдержки для удаления растворителя, сборки деталей и выдержки под прессом без нагрева или с нагревом, в зависимости от применяемых клеев.

Поиск по сайту: