|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Оборудование для бурения нефтяных и газовых скважин

для выполнения операций технологии вращательного бурения требуются различные по функциональным назначениям машины, механизмы и оборудование. набор необходимых для бурения скважин машин, механизмов и оборудования, имеющих взаимосвязанные эксплуатационные функции и технические параметры, называется буровым комплексом. центральным звеном бурового комплекса является буровая установка.

рис. 4.1. буровая установка

рис. 4.1. буровая установка

буровая установка – это комплекс буровых машин, механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с помощью бурового инструмента самостоятельное выполнение технологических операций по строительству скважин.

современные буровые установки включают следующие составные части:

- буровое оборудование (талевый механизм, насосы, буровая лебедка, вертлюг, ротор, силовой привод и т.д.);

- буровые сооружения (вышка, основания, сборно-расборные каркасно-панельные укрытия приемные мостки и стеллажи);

- оборудование для механизации трудоемких работ (регулятор подачи долота, механизмы для автоматизации спуско-подъемных операций, пневматический клиновой захват для труб, автоматический буровой ключ, вспомогательная лебедка, пневмораскрепитель, краны для ремонтных работ, пульт контроля процессов бурения, посты управления);

- оборудование для приготовления, очистки и регенерации бурового раствора (блок приготовления, вибросита, песко- и илоотделители, подпорные насосы, емкости для химических реагентов, воды и бурового раствора);

- манифольд (нагнетательная линия в блочном исполнении, дроссельно-запорные устройства, буровой рукав);

- устройства для обогрева блоков буровой установки (тепло генераторы, отопительные радиаторы и коммуникации для развода теплоносителя).

состав и компоновка буровой установки показаны на рис. 4.1.

Кустовые основания строительство буровой установки, монтаж ее на точке бурения скважины задача не простая. западная сибирь покрыта многочисленными болотами и реками. летом болота практически непроходимы для наземного транспорта, а в зимнее время промораживаются не более чем на 20 –30 см из-за высоких теплоизолирующих свойств торфяного слоя. весной высокие речные паводковые воды подтопляют нефтяные площади. быстрая изменчивость погоды, неравномерное выпадение осадков и труднодоступность 80-85 % территории – отличительные особенности западной сибири.

в нефтепромысловом районах томской области, например, насчитывается 573 реки (превышающих в длину 20 км), крупных озер (площадью 5 и более км2) 35, а знаменитое васюганское болото занимает 53000 км2, что в 1,5 раза больше площади озера байкал.

эти условия на первых порах значительно осложнили организацию буровых работ в новом нефтяном регионе. так при освоении мегионского месторождения основные объемы бурения выполнялись в зимнее время. все необходимое оборудование завозилось заранее по зимним трассам и после окончания строительства скважин консервировалось до наступления следующего зимнего сезона и ввода трасс в эксплуатацию.

сезонность в строительстве нефтяных скважин вызвала необходимость разработки и создания на заболоченных и затопляемых участках специальных искусственных сооружений для круглогодичного ведения буровых работ с последующей многолетней эксплуатацией при нефтедобыче. возрастающие объемы буровых работ и большие затраты ресурсов на строительство искусственных сооружений привели к целесообразности их сочетания с кустовым бурением. так были созданы кустовые основания.

высокие темпы и масштабы освоения нефтяных месторождений западной сибири выявили ряд научно-технических проблем, решение которых позволило разработать технические средства для проводки наклонно-направленных скважин и контроля их пространственного положения, различные конструкции крупноблочных буровых оснований, специальные буровые установки для строительства кустовых скважин.

кустовое строительство скважин имеет ряд существенных достоинств. прежде всего это значительное сокращение материальных и трудовых затрат на строительство и инженерное обустройство кустовых оснований, подъездных путей и трасс, особенно в условиях заболоченных территорий и бездорожья. кроме того, существенно уменьшаются затраты на промысловое обустройство скважин, сооружение нефтегазосборных сетей, энергоснабжение промысловых объектов, ремонт и эксплуатационно-техническое обслуживание скважин.

для кустового бурения скважин в западной сибири предназначена установка бу-3000 эук-1м с эшелонным расположением оборудования.

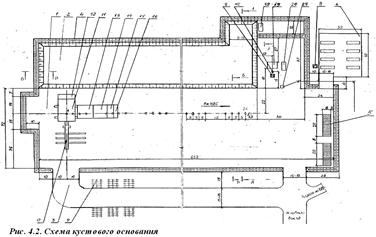

на рис. 4.2. приведена типовая схема кустового основания для томского региона.

1. основание кустовое

1. основание кустовое

2. амбар шламовый.

3. въезд № 2.

4. обваловка.

5. настил для складирования цемента.

6. жилой городок.

7. стеллаж для труб.

8. амбар для стоительства водозаборной скважины

9. котлован-септик для хозяйственно-бытовых отходов.

10. водозаборная скважина.

11. блок вышечно-лебедочный.

12. блок очистки глинистого раствора.

13. блок емкостей.

14. блок насосный

15. блок компрессорный.

16. распределительное устройство крнб.

17. мост приемный.

18. емкость нефтяная.

19. установка котельная.

20. емкость водяная.

21. высоковольтное распределительное устройство (рву).

местоположение кустового основания (ко) намечается:

- за пределами водо-охранной зоны, установленной для каждой конкретной реки или другого водоема, заказников; на расстоянии не менее 50 м от линий электропередач; на расстоянии не менее 60 м от магистральных нефтепроводов; на расстоянии не менее 50 м от внутрипромысловых дорог. местоположение ко задается: географическими координатами x и y центра ко;дирекционным углом направления движения станка (ндс), который отсчитывается от направления на север по часовой стрелк в соответствии с «нормами отвода земель для строительства нефтяных и газовых скважин» сн-459-74 для строительства эксплуатационных нефтяных скважин бу-3200/200 эук-1м площадь ко определяется: 18000 + ах2000, м2,

где а – число скважин на кустовом основании.

минимальное расстояние между соседними нефтяными скважинами -5 м, между батареями скважин –15 м.

поверхность ко должна выполняться горизонтально. рабочая площадка для размещения и передвижения буровой установки выполняется с уклоном i = 0,01 в сторону шламового амбара (ша) для обеспечения поверхностного водостока. допускается уклон рабочей площадки по ходу движения буровой установки в пределах 1 –1,5 мм на 1 м.

по периметру ко выполняется обваловка из глинистого грунта, которая в нижней своей части примыкает к гидроизоляционному слою в основании насыпи и образует вместе с ним гидравлически замкнутое пространство в теле ко. высота обваловки над рабочей поверхностью ко составляет 0,7 м, ширина бровки по верху – 1м.

конструкция кустового основания (ко) должна обеспечить нормальные условия для строительства скважин и их дальнейшей эксплуатации, а также изоляцию токсичных отходов бурения от окружающей природной среды (опс).

выбор конструкции ко осуществляется в зависимости от гидрогеологических условий и данных инженерно-геологических изысканий.

обследование кустовых площадок, расположенных в болотистой местности и в пойменной части месторождений, рекомендуется проводить в летнее время, когда имеются лучшие условия для визуальной оценки характера местности, свойств торфов и переувлажненных грунтов.

применяемые конструкции ко на нефтепромысловых объектах западной сибири подразделяются на следующие виды:

- лежнево-насыпные; насыпные; намывные; естественные; с торфом в теле насыпи;

экспериментальные (например, с применением нетканых синтетических материалов).

наиболее сложное по конструкции лежнево-насыпное ко применяется на болотах. предусматривается двухслойная укладка лежневого настила. в первом нижнем слое укладывается продольный (по отношению к линии ндс) лежневый настил из бревен вразгон через 1 м. во втором верхнем слое укладывается сплошной поперечный (по отношению к линии ндс) лежневый настил во весь “хлыст” (рис 4.3.).

перед строительством ко в зимний период производится предварительное проморажи-вание торфяного основания.

на лежневый настил отсыпается гидроизоляционный слой из глинистого грунта толщиной 0,5 м с последующим уплотнением.

окончательное земляное полотно кустового основания формируется отсыпкой слоя песка толщиной не менее 0,7 м.

окончательное земляное полотно кустового основания формируется отсыпкой слоя песка толщиной не менее 0,7 м.

для повышения устойчивости насыпи на слабом основании (торфе) предусматривается использование метода постепенного загружения - предварительной консолидации, осуществляемой путем послойной отсыпки и уплотнения грунта с толщиной каждого слоя 0,3 – 0,5 м. указанный метод обязателен при отсыпке участка ко по линии ндс шириной 20 м.

высота отсыпки насыпи на болотах определяется с учетом кончной осадки торфа под действием веса грунта, бурового оборудования и труб.

Спускоподъёмный комплекс буровой установки (рис. 4.4.) представляет собой полиспастный механизм, состоящий из кронблока 4, талевого (подвижного) блока 2, стального каната 3, являющегося гибкой связью между буровой лебёдкой 6 и механизмом 7 крепления неподвижного конца каната. кронблок 4 устанавливается на верхней площадке буровой вышки 5. подвижный конец а каната 3 крепится к барабану лебедки 6, а неподвижный конец б – через приспособление 7 к основанию вышки. к талевому блоку присоединяется крюк 1, на котором подвешивается на штропах элеватор для труб или вертлюг. в настоящее время талевый блок и подъёмный крюк объединены в один механизм – крюкоблок.

4.3. комплекс для вращения бурильной колонны

4.3. комплекс для вращения бурильной колонны

на рис. 4.5 представлен комплекс для вращения бурильной колонны. в его состав входит ротор 2, расположенный на полу буровой 1, вертлюг 6, подвешенный на крюке крюкоблока 8. вертлюг посредством гибкого бурового рукава 4 и стояка 7 передаёт буровой раствор под давлением в бурильную колонну. посредством вращателя 2 и квадратной ведущей трубы 3 крутящий момент ротора передаётся бурильной колонне и не передаётся талевой системе.

4.4. насосно – циркуляционный комплекс буровой установки.

на рис. 4.6. показана схема циркуляции бурового раствора и примерное распределение потерь напора в отдельных элементах циркуляционной системы скважины глубиной 3000 м. из резервуаров 13 очищенный и подготовленный раствор поступает в подпорные насосы 14, которые подают его в буровые насосы 1. последние перекачивают раствор под высоким давлением (до 30 мпа) по нагнетательной линии, через стояк 2, гибкий рукав 3, вертлюг 4, ведущую трубу 5 к устью скважины 6. часть давления насосов при этом расходуется на преодоление сопротивлений в наземной системе. далее буровой раствор проходит по бурильной колонне 7 (бурильным трубам, убт и забойному двигателю 9) к долоту 10. на этом пути давление раствора снижается вследствие затрат энергии на преодоление гидравлических сопротивлений.

затем буровой раствор вследствие разности давлений внутри бурильных труб и на забое скважины с большой скоростью выходит из насадок долота, очищая забой и долото от выбуренной породы. оставшаяся часть энергии раствора затрачивается на подъём выбуренной породы и преодоление сопротивлений в затрубном кольцевом пространстве 8.

поднятый на поверхность к устью 6 отработанный раствор проходит по растворопроводу 11 в блок очистки 12, где из него удаляются в амбар 15 частицы выбуренной породы и поступает в резервуары 13 с устройствами 16 для восстановления его параметров; и снова направляется в подпорные насосы.

нагнетательная линия (манифольд) состоит из трубопровода высокого давления, по которому раствор подаётся от насоса 1 к стояку 2 и гибкому рукаву 3, соединяющему стояк 2 с вертлюгом 4. манифольд оборудуется задвижками и контрольно – измерительной аппаратурой. для работы в районах с холодным климатом предусматривается система обогрева трубопроводов.

Насосно – циркуляционный комплекс буровой установки.

Насосно – циркуляционный комплекс буровой установки.

на рис. 4.6. показана схема циркуляции бурового раствора и примерное распределение потерь напора в отдельных элементах циркуляционной системы скважины глубиной 3000 м. из резервуаров 13 очищенный и подготовленный раствор поступает в подпорные насосы 14, которые подают его в буровые насосы 1. последние перекачивают раствор под высоким давлением (до 30 мпа) по нагнетательной линии, через стояк 2, гибкий рукав 3, вертлюг 4, ведущую трубу 5 к устью скважины 6. часть давления насосов при этом расходуется на преодоление сопротивлений в наземной системе. далее буровой раствор проходит по бурильной колонне 7 (бурильным трубам, убт и забойному двигателю 9) к долоту 10. на этом пути давление раствора снижается вследствие затрат энергии на преодоление гидравлических сопротивлений.

на рис. 4.6. показана схема циркуляции бурового раствора и примерное распределение потерь напора в отдельных элементах циркуляционной системы скважины глубиной 3000 м. из резервуаров 13 очищенный и подготовленный раствор поступает в подпорные насосы 14, которые подают его в буровые насосы 1. последние перекачивают раствор под высоким давлением (до 30 мпа) по нагнетательной линии, через стояк 2, гибкий рукав 3, вертлюг 4, ведущую трубу 5 к устью скважины 6. часть давления насосов при этом расходуется на преодоление сопротивлений в наземной системе. далее буровой раствор проходит по бурильной колонне 7 (бурильным трубам, убт и забойному двигателю 9) к долоту 10. на этом пути давление раствора снижается вследствие затрат энергии на преодоление гидравлических сопротивлений.

затем буровой раствор вследствие разности давлений внутри бурильных труб и на забое скважины с большой скоростью выходит из насадок долота, очищая забой и долото от выбуренной породы. оставшаяся часть энергии раствора затрачивается на подъём выбуренной породы и преодоление сопротивлений в затрубном кольцевом пространстве 8.

поднятый на поверхность к устью 6 отработанный раствор проходит по растворопроводу 11 в блок очистки 12, где из него удаляются в амбар 15 частицы выбуренной породы и поступает в резервуары 13 с устройствами 16 для восстановления его параметров; и снова направляется в подпорные насосы.

нагнетательная линия (манифольд) состоит из трубопровода высокого давления, по которому раствор подаётся от насоса 1 к стояку 2 и гибкому рукаву 3, соединяющему стояк 2 с вертлюгом 4. манифольд оборудуется задвижками и контрольно – измерительной аппаратурой. для работы в районах с холодным климатом предусматривается система обогрева трубопроводов.

Режимные параметры и показатели бурения

Режимные параметры и показатели бурения

эффективность бурения зависит от комплекса факторов: осевой нагрузки на долото, частоты вращения долота, расхода бурового раствора и параметров качества бурового раствора, типа долота, геологических условий, механических свойств горных пород.

выделяют параметры режима бурения, которые можно изменять с пульта бурильщика в процессе работы долота на забое, и факторы, установленные на стадии проектирования строительства скважины, отдельные из которых нельзя оперативно изменять. первые называются управляемыми. определённое сочетание их, при котором осуществляется механическое бурение скважины, называется режимом бурения.

режим бурения, обеспечивающий получение наилучших показателей при данных условиях бурения, называется оптимальным. иногда в процессе бурения приходится решать и специальные задачи – проводка скважины через поглощаюшие пласты, обеспечение минимального искривления скважины, максимального выхода керна, качественного вскрытия продуктивных пластов. режимы бурения, при которых решаются такие задачи, называются специальными. каждый параметр режима бурения влияет на эффективность разрушения горных пород, причём влияние одного параметра зависти от уровня другого, то есть наблюдается взаимовлияние факторов.

выделяют следующие основные показатели эффективности бурения нефтяных и газовых скважин: проходка на долото, механическая и рейсовая скорости бурения.

проходка на долото hд (м) очень важный показатель, определяющий расход долот на бурение скважины и потребность в них по площади и убр в целом, число спо, изнашивание подъемного оборудования, трудоемкость бурения, возможность некоторых осложнений. проходка на долото в большей мере зависит от абразивности пород, стойкости долот, правильности их подбора, режимов бурения и критериев отработки долот.

механическая скорость (vм):

vм = hд / тм

где hд - проходка на долото, м; тм - продолжительность механического разрушения горных пород на забое или время проходки интервалов, ч.

таким образом, vм - средняя скорость углубления забоя. она может быть определена по отдельному долоту, отдельному интервалу, всей скважине lс, по убр и т.д.:

vм = lс / тм

выделяют текущую (мгновенную) механическую скорость:

vм = dh / dt

при известных свойствах горных пород механическая скорость характеризует эффективность разрушения их, правильность подбора и отработки долот, способа бурения и режимных параметров, величину подведенной на забой мощности и ее использование. если в одинаковых породах и интервалах одной скважины скорость ниже, чем в другой, надо улучшать режим. изменение текущей механической скорости связано с изнашиванием долота, чередованием пород по твердости, изменением режимных параметров в процессе отработки долота, свидетельствует о целесообразности подъема долота.

рейсовая скорость

vр = hд / (тм + тсп). 1. влияние режимных параметров на показатели бурения

5.1.1. влияние осевой нагрузки

разрушение горной породы на забое механическим способом невозможна без создания осевой нагрузки на долото. на рис. 5.1. показана зависимость механической скорости бурения vм от осевой нагрузки g на трёхшарошечное долото при проходке мягких (кривая 1), средней твёрдости (кривая 2), твёрдых (кривая 3) и крепких (кривая 4) пород при неизменной низкой (до 60 об/мин) частоте вращения и достаточной промывке за короткий промежуток времени, когда изнашиванием долота можно пренебречь.

как видно из рисунка, механическая скорость непрерывно возрастает с увеличением осевой нагрузки, но темп её роста для мягких пород более быстрый, так как больше глубина погружения зубьев при одинаковой нагрузке. на стенде, и в промысловых условиях наблюдается изменение темпа роста vм от g при переходе от разрушения пород истиранием при небольшой осевой нагрузке к разрушению пород в усталостной и объёмной областях при больших нагрузках.

как видно из рисунка, механическая скорость непрерывно возрастает с увеличением осевой нагрузки, но темп её роста для мягких пород более быстрый, так как больше глубина погружения зубьев при одинаковой нагрузке. на стенде, и в промысловых условиях наблюдается изменение темпа роста vм от g при переходе от разрушения пород истиранием при небольшой осевой нагрузке к разрушению пород в усталостной и объёмной областях при больших нагрузках.

если скорость вращения долота неизменна и обеспечивается достаточная чистота забоя, величина углубления за один оборот у возрастает с увеличением удельной осевой нагрузки руд так, как это показано на рис. 5.2. (кривая оавс). при весьма малой нагрузке напряжение на площадке контакта зуба шарошки с породой меньше предела усталости последней; поэтому при вдавливании происходит лишь упругая деформация породы (участок оа). разрушение же породы в этой зоне, которую обычно называют областью поверхностного разрушения, может происходить путём истирания и, возможно, микроскалывания шероховатостей поверхности при проскальзывании зубка.

если нагрузка более высокая (участок ав), то давление на площадки контакта зубка с забоем превышает предел усталости, но меньше предела прочности породы. поэтому при первом ударе зубка по данной площадке происходит деформация породы, возможно, образуются начальные микротрещины, но разрушения ещё не происходит. при повторных ударах зубков по той же площадке начальные микротрещины развиваются вглубь до тех пор, пока при очередном ударе не произойдёт выкол.

если нагрузка более высокая (участок ав), то давление на площадки контакта зубка с забоем превышает предел усталости, но меньше предела прочности породы. поэтому при первом ударе зубка по данной площадке происходит деформация породы, возможно, образуются начальные микротрещины, но разрушения ещё не происходит. при повторных ударах зубков по той же площадке начальные микротрещины развиваются вглубь до тех пор, пока при очередном ударе не произойдёт выкол.

чем больше действующая на зубок сила, тем меньше ударов требуется для разрушения. эту зону называют областью объёмно – усталостного разрушения.

при более высоких нагрузках разрушение породы происходит при каждом ударе зубка. поэтому участок правее точки в называют областью эффективного объёмного разрушения породы.

в области оа углубление за один оборот у мало и возрастает очень медленно, пропорционально удельной нагрузке на долото руд. под удельной нагрузкой понимают отношение нагрузки на долото g к его диаметру. в области усталостного разрушения углубление растет быстрее увеличения удельной нагрузки и зависимость между ними имеет степенной характер. в области эффективного объёмного разрушения породы углубление за один оборот быстро возрастает – примерно пропорционально удельной нагрузке (или несколько быстрее), если обеспечена достаточная очистка забоя.

характер зависимости между углублением за один оборот долота у и удельной нагрузкой руд существенно изменяется, как только очистка забоя становится недостаточной и на нём скапливаются ранее сколотые частицы, которые не успели переместиться в наддолотную зону. такие частицы дополнительно измельчаются при новых ударах зубков шарошек по забою. поэтому с ухудшением очистки забоя прирост углубления за один оборот долота с увеличением удельной нагрузки будет уменьшаться.

так, согласно кривой оавде, полученной при бурении с секундным расходом промывочной жидкости q1, углубление за 1 оборот быстро возрастает, до тех пор, пока удельная нагрузка не превышает р111уд. при нагрузках выше р111уд прирост углубления сначала замедляется, а затем (правее точки f) углубление за один оборот уменьшается из-за ухудшения очистки забоя. в случае же увеличения секундного расхода до q2 влияние ухудшения очистки забоя становится заметным при более высокой удельной нагрузке (правее точки g на кривой авgh).

где hд - проходка на долото, м; тм – продолжительность работы долота на забое, ч;

тсп – продолжительность спуска и подъема долота, наращивания инструмента, ч.

рейсовая скорость определяет темп углубления скважины, она показывает, что темп проходки ствола зависит не только от отработки долота, но и от объема и скорости выполнения спо. если долго работать изношенным долотом или поднимать долото преждевременно, то vр снижается. долото, поднятое при достижении максимума рейсовой скорости, обеспечивает наиболее быструю проходку ствола.

средняя рейсовая скорость по скважине выражается:

vр = lс / (тм + тсп)

Влияние режимных параметров на показатели бурения Влияние осевой нагрузки

разрушение горной породы на забое механическим способом невозможна без создания осевой нагрузки на долото. на рис. 5.1. показана зависимость механической скорости бурения vм от осевой нагрузки g на трёхшарошечное долото при проходке мягких (кривая 1), средней твёрдости (кривая 2), твёрдых (кривая 3) и крепких (кривая 4) пород при неизменной низкой (до 60 об/мин) частоте вращения и достаточной промывке за короткий промежуток времени, когда изнашиванием долота можно пренебречь.

как видно из рисунка, механическая скорость непрерывно возрастает с увеличением осевой нагрузки, но темп её роста для мягких пород более быстрый, так как больше глубина погружения зубьев при одинаковой нагрузке. на стенде, и в промысловых условиях наблюдается изменение темпа роста vм от g при переходе от разрушения пород истиранием при небольшой осевой нагрузке к разрушению пород в усталостной и объёмной областях при больших нагрузках.

как видно из рисунка, механическая скорость непрерывно возрастает с увеличением осевой нагрузки, но темп её роста для мягких пород более быстрый, так как больше глубина погружения зубьев при одинаковой нагрузке. на стенде, и в промысловых условиях наблюдается изменение темпа роста vм от g при переходе от разрушения пород истиранием при небольшой осевой нагрузке к разрушению пород в усталостной и объёмной областях при больших нагрузках.

если скорость вращения долота неизменна и обеспечивается достаточная чистота забоя, величина углубления за один оборот у возрастает с увеличением удельной осевой нагрузки руд так, как это показано на рис. 5.2. (кривая оавс). при весьма малой нагрузке напряжение на площадке контакта зуба шарошки с породой меньше предела усталости последней; поэтому при вдавливании происходит лишь упругая деформация породы (участок оа). разрушение же породы в этой зоне, которую обычно называют областью поверхностного разрушения, может происходить путём истирания и, возможно, микроскалывания шероховатостей поверхности при проскальзывании зубка.

если нагрузка более высокая (участок ав), то давление на площадки контакта зубка с забоем превышает предел усталости, но меньше предела прочности породы. поэтому при первом ударе зубка по данной площадке происходит деформация породы, возможно, образуются начальные микротрещины, но разрушения ещё не происходит. при повторных ударах зубков по той же площадке начальные микротрещины развиваются вглубь до тех пор, пока при очередном ударе не произойдёт выкол.

если нагрузка более высокая (участок ав), то давление на площадки контакта зубка с забоем превышает предел усталости, но меньше предела прочности породы. поэтому при первом ударе зубка по данной площадке происходит деформация породы, возможно, образуются начальные микротрещины, но разрушения ещё не происходит. при повторных ударах зубков по той же площадке начальные микротрещины развиваются вглубь до тех пор, пока при очередном ударе не произойдёт выкол.

чем больше действующая на зубок сила, тем меньше ударов требуется для разрушения. эту зону называют областью объёмно – усталостного разрушения.

при более высоких нагрузках разрушение породы происходит при каждом ударе зубка. поэтому участок правее точки в называют областью эффективного объёмного разрушения породы.

в области оа углубление за один оборот у мало и возрастает очень медленно, пропорционально удельной нагрузке на долото руд. под удельной нагрузкой понимают отношение нагрузки на долото g к его диаметру. в области усталостного разрушения углубление растет быстрее увеличения удельной нагрузки и зависимость между ними имеет степенной характер. в области эффективного объёмного разрушения породы углубление за один оборот быстро возрастает – примерно пропорционально удельной нагрузке (или несколько быстрее), если обеспечена достаточная очистка забоя.

характер зависимости между углублением за один оборот долота у и удельной нагрузкой руд существенно изменяется, как только очистка забоя становится недостаточной и на нём скапливаются ранее сколотые частицы, которые не успели переместиться в наддолотную зону. такие частицы дополнительно измельчаются при новых ударах зубков шарошек по забою. поэтому с ухудшением очистки забоя прирост углубления за один оборот долота с увеличением удельной нагрузки будет уменьшаться.

так, согласно кривой оавде, полученной при бурении с секундным расходом промывочной жидкости q1, углубление за 1 оборот быстро возрастает, до тех пор, пока удельная нагрузка не превышает р111уд. при нагрузках выше р111уд прирост углубления сначала замедляется, а затем (правее точки f) углубление за один оборот уменьшается из-за ухудшения очистки забоя. в случае же увеличения секундного расхода до q2 влияние ухудшения очистки забоя становится заметным при более высокой удельной нагрузке (правее точки g на кривой авgh).

Влияние частоты вращения долота с изменением частоты вращения долота меняется число поражений забоя зубками шарошечного долота.

при малой частоте вращения долота промежуток времени, в течение которого остаётся раскрытой трещина в породе, образующаяся при вдавливании зубка, достаточен для того, чтобы в эту трещину проник фильтрат бурового раствора (или сам раствор). давления на частицу сверху и снизу практически сравниваются и трещина не может сомкнуться после отрыва зубка от породы. в этом случае отрыв сколотой частицы от забоя и её удаление облегчаются. при увеличении же частоты вращения уменьшается промежуток времени, в течение которого трещина раскрыта, и фильтрат может заполнять её. если же этот промежуток станет весьма малым, фильтрат в трещину не успеет проникнуть, трещина после отрыва зубка шарошки от породы сомкнётся, а прижимающая сила и фильтрационная корка будут удерживать частицу, препятствовать её удалению с забоя. поэтому на забое сохраниться слой сколотых, но не удалённых частиц, которые будут повторно размалываться зубцами долота.

поскольку из-за неполноты очистки забоя величина углубления за один оборот долота у с увеличением частоты вращения (угловой скорости ) уменьшается, то механическая скорость vом будет возрастать пропорционально частоте вращения долота в степени меньшей единицы (рис. 5.3.).

Влияние расхода бурового раствора

Влияние расхода бурового раствора

непрерывная циркуляция бурового раствора при бурении должна обеспечивать чистоту ствола скважины и забоя, охлаждение долота, способствовать эффективному разрушению породы, предупреждать осложнения. влияние расхода раствора на механическую скорость бурения показано на рис. 5.4. как видно из рисунка, при неизменной осевой нагрузке и частоте вращения долота с увеличением секундного расхода бурового раствора улучшается очистка забоя и возрастает механическая скорость проходки. однако увеличение секундного раствора эффективно лишь пока он не достигнет некоторой величины qд, при qмах механическая скорость проходки стабилизируется. величина qд зависит от конструкции долота, схемы очистки забоя, удельной осевой нагрузки, частоты вращения, твёрдости породы и свойств бурового раствора.

при дальнейшем возрастании расхода начнёт преобладать повышение потерь напора на преодоление гидравлических сопротивлений в кольцевом пространстве, общее давление на забой начнёт расти и механическая скорость будет снижаться.

5.1.4. влияние свойств бурового раствора

5.1.4. влияние свойств бурового раствора

на механическую скорость бурения влияют плотность, вязкость, фильтрация, содержание песка и ряд других параметров бурового раствора. наиболее существенно оказывает влияние плотность бурового раствора. это влияние объясняется в основном повышением гидростатического давления на забой и ростом перепада давления между скважиной и разбуриваемым пластом, в результате чего ухудшаются условия образования трещин, выкалываемые частицы прижимаются к массиву. поэтому наиболее значительно влияние в области объёмного разрушения породы, а при бурении в области поверхностного разрушения и истирания оно незначительно.

с понижением плотности в большей мере проявляется эффект неравномерного всестороннего сжатия, облегчающего разрушение пород.

чем выше проницаемость пород и больше водоотдача (фильтрация), меньше вязкость фильтрата, ниже частота вращения, больше продолжительность контакта, тем слабее влияние плотности раствора, поскольку давление на забое и на глубине выкола успевает выровняться.

Особенности режимов вращательного бурения.

увеличение осевой нагрузки и частоты вращения, повышение плотности, вязкости и концентрации твёрдых частиц, снижение расхода ниже qд, а также теплоёмкости, теплопроводности и смазывающих свойств буровых растворов, неравномерная (рывками) подача долота, продольные и поперечные колебания низа бурильной колонны, высокая температура на забое – всё это сокращает производительное время пребывания долота на забое. однако конечная цель – не увеличение продолжительности пребывания долота на забое, а получение большей проходки на долото за возможно более короткое время. поэтому если изменение какого-то параметра обуславливает сокращение продолжительности работы долота на забое, но одновременно увеличивается механическая скорость и повышается проходка на долото, то оно целесообразно.

так как параметры режима бурения взаимосвязаны, то наибольшая эффективность бурения достигается лишь при оптимальном сочетании этих параметров, зависящем от физико-механических свойств породы, конструкции долота, глубины залегания разбуриваемой породы и других факторов. увеличение одного из параметров режима, например, осевой нагрузки, способствует повышению эффективности бурения лишь до тех пор, пока он не достигнет оптимального значения при данном сочетании других параметров. увеличение рассматриваемого параметра выше этого оптимального значения может способствовать дальнейшему повышению эффективности бурения только в том случае, если одновременно будут изменены все или некоторые другие параметры (например, увеличен расход промывочной жидкости, уменьшена частота вращения).

измененному сочетанию других параметров режима соответствует новое оптимальное значение рассматриваемого. изменение параметров режима возможно лишь в определённых пределах, которые зависят от прочности долота, особенностей способа бурения, технических параметров буровой установки и ряда других факторов.

регулировать расход бурового раствора можно тремя способами: заменой втулок одного диаметра в цилиндрах бурового насоса на втулки другого диаметра, изменением числа одновременно параллельно работающих буровых насосов, изменением числа двойных ходов поршней в насосе. при первых двух способах расход раствора можно изменять только ступенчато, при третьем возможно также плавное изменение. второй из названных выше способов применяют, как правило, в случае изменения диаметра долота: при бурении верхнего участка скважины долотами большого диаметра используют два одновременно работающих насоса. при переходе к бурению следующего участка долотами меньшего диаметра один из насосов часто отключают. менять втулки можно только в неработающем насосе. поэтому в большинстве случаев расход жидкости в период работы долота на забое остаётся практически неизменным. если продолжительность рейса велика (несколько десятков часов), расход к концу рейса может несколько уменьшиться вследствие возрастания утечек в насосе, обусловленного износом поршней.

гидравлическую мощность на забое можно регулировать изменением либо расхода бурового раствора, либо диаметра гидромониторных насадок в долоте, либо числа таких насадок. очевидно, диаметр насадок можно изменить только при подготовке нового долота к спуску в скважину. число же работающих насадок можно уменьшить так же в период работы долота на забое, если в поток жидкости в бурильных трубах сбросить шар соответствующего диаметра, он перекроет входное отверстие в одной из насадок и выключит её из работы. при этом скорости струй и перепад давлений в оставшихся работающих насадках возрастут, и соответственно увеличится гидравлическая мощность на забое. такой способ регулирования гидравлической мощности на забое можно использовать тогда, когда рабочее давление в насосах меньше предельно допустимого при данном диаметре втулок в них.

Опорно-центрирующий инструмент

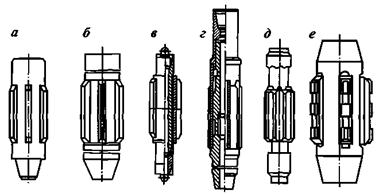

К опорно-центрирующим элементам КНБК относятся калибраторы, центраторы, стабилизаторы, маховики и расширители. Калибратор - элемент компоновки, предназначенный для калибрования ствола скважины (по диаметру долота) и улучшения работы долота за счет уменьшения поперечных колебаний компоновки в нижней призабойной части. Калибраторы бывают лопастные с продольными или спиральными гранями (рис. 3.34), шарошечные с продольно или спирально расположенными шарошками (рис. 3.35), или на шаровой опоре (рис. 3.36).

К опорно-центрирующим элементам КНБК относятся калибраторы, центраторы, стабилизаторы, маховики и расширители. Калибратор - элемент компоновки, предназначенный для калибрования ствола скважины (по диаметру долота) и улучшения работы долота за счет уменьшения поперечных колебаний компоновки в нижней призабойной части. Калибраторы бывают лопастные с продольными или спиральными гранями (рис. 3.34), шарошечные с продольно или спирально расположенными шарошками (рис. 3.35), или на шаровой опоре (рис. 3.36).

Калибраторы типа КЛ:

а - трехгранный ТРС; б, в - состоящий из корпуса с шестигранной муфтой соответственно на эксцентричной и кулачковой посадке; г - четырехплашечный со съемными рабочими гранями; д - типа КЛС со спирально-винтовыми канавками

Калибраторы

а - с продольным расположением шарошек (тип КЛ); б - со спиральным расположением шарошек (тип КЛС)

Калибраторы невращающиеся:

а - РОП (тип КО); б - с подвижными штырями ЦРП (тип КВЗ)

Центраторы

а - металлический лопастный (тип ЦМ); б - резиновый каркасный (тип ЦРК); в - с обрезиненным стволом и металлической муфтой (тип ЦР); г - шарнирный (тип ЦШ); д - с плавающим валом турбобура (тип ЦВТ); е - межсекционный (тип ЦС)

Центратор - элемент компоновки, предназначенный для центрирования бурильной колонны в месте установки центратора (рис. 3.37). Калибраторы включаются в состав компоновки между долотом и утяжеленными бурильными трубами и способствуют разработке стенок скважины до минимального диаметра. За счет этого, а также вследствие более стабильной работы в результате снижения поперечных колебаний стойкость долот при бурении возрастает на 15-20 %. Центраторы в отличие от калибраторов способствуют только соосному размещению компоновки и оси скважины. Центраторы устанавливаются в сжатой части компоновки в местах предполагаемых изгибов утяжеленных бурильных труб и выполняют роль промежуточных опор.

Основные характерные признаки калибраторов и центраторов: наличие прерывистого контакта с малыми интервалами со стенками скважины; длина их составляет один-два диаметра породо-разрушающего инструмента.

Стабилизаторы - элементы компоновки, устанавливаемые над долотом и предназначенные для центрирования КНБК на участке длины стабилизатора и стабилизации направления скважины (рис. 3.38). Основные характерные признаки стабилизаторов следующие: наличие непрерывного контакта поверхности стабилизаторов со стенками скважины на значительном расстоянии; длина их составляет 50-80 диаметров породоразрушающего инструмента.

Маховик - элемент КНБК, устанавливаемый под валом турбобура и служащий для увеличения вращающейся массы вала турбобура (см. рис. 3.38).

Расширитель - элемент КНБК, устанавливаемый в нижней части бурильной колонны и предназначенный для увеличения диаметра ствола скважины с меньшего диаметра на больший. Расширители устанавливаются над долотом и бывают шарошечные и дисковые (рис. 3.39).

Основные параметры калибрующих и опорно-центрирующих устройств, применяемых при бурении, приведены в табл. 3.27-3.33.

Большой интерес представляют опорно-центрирующие элементы бурильной колонны, разработанные во ВНИИБТ.

Калибраторы лопастные в антисальниковом исполнении 5-КС и 9-К предназначены для калибрования стволов скважин, центрирования и улучшения условий работы долот и забойных двигателей при бурении нефтяных и газовых скважин (табл. 3.34)

Стабилизаторы:

а - крестообразный роторный СКР (тип СК); б - УБТ квадратного сечения КУБТ (тип СК); в - УБТ спирального сечения (тип СС); г - маховик М (тип СЦ)

Поиск по сайту: