|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Контроль параметров режима бурения

Непрерывный контроль за параметрами режима бурения и их исследование, являющиеся обязательной частью технологического процесса бурения скважин, позволяют: установить оптимальный режим бурения применительно к конкретным ГТУ и корректировать его с учетом изменения геологического разреза; предупреждать аварийные ситуации, возникающие в процессе бурения; получать объективные сведения о балансе рабочего времени, что позволяет выявлять резервы роста производительности труда; автоматизировать процесс.

Параметры режима бурения устанавливаются и контролируются с помощью средств измерения одиночных параметров (веса бурового инструмента и осевой нагрузки на забой скважины; крутящего момента на роторе; расхода бурового раствора; давления бурового и цементного растворов), а также комплекса приборов контроля и регистрации основных технологических параметров бурения.

К КИП для измерения одиночных параметров относятся ГИВ, преобразователи крутящего момента и усилий для измерения момента типов ДКМ и ПМР, индикаторы крутящего момента на роторе ГИМ-1 и КМР-1, расходомеры РГР-7 и РГР-100, манометр геликсный МБГ-1.

Нагрузку на забой с помощью ГИВ определяют как разницу между весом бурильной колонны, когда инструмент чуть приподнят над забоем, и весом ее во время бурения. Вес инструмента, висящего на крюке талевой системы, определяется как произведение усилия в неподвижном конце каната на число его струн, несущих талевый блок. При этом учитывается начальное усилие в неподвижном конце от веса талевого блока, крюка и вертлюга. Нагрузка, действующая на вышку, вычисляется как произведение усилия в неподвижном конце талевого каната на общее число несущих струн плюс две струны (неподвижный и ходовой концы каната), т.е. учитываются дополнительные усилия на вышку, передаваемые через кронблок ходовым и неподвижным концами талевого каната. Для измерения веса бурильной колонны, подвешенной на крюке талевой системы, и косвенного определения осевой нагрузки на долото служит прибор, называемый индикатором веса. Перед началом бурения бурильную колонну, находящуюся над забоем, вращая вхолостую, медленно подают на забой, затем включают буровые насосы и замечают первое показание индикатора веса; второе его показание отсчитывают в начале бурения. Нагрузка на забой будет равняться разности показаний индикатора веса до и после начала бурения, умноженной на число струн талевого блока. В индикаторе веса использован принцип измерения горизонтальной составляющей натяжения неподвижного конца каната. Для уменьшения габаритов и веса индикатора он рассчитывается на усилие не от всего веса бурильной колонны, а лишь на усилие в неподвижном конце талевого каната; изменение этого усилия пропорционально нагрузке на крюке.

Гидравлический индикатор веса (ГИВ) состоит из трансформатора давления и манометров - показывающего и самопишущего. По показывающим приборам бурильщик контролирует текущий процесс бурения. По записи диаграммы самопишущего манометра изучают процесс бурения скважины и работы, связанные с ее проходкой.

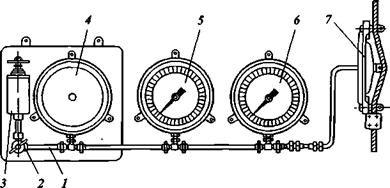

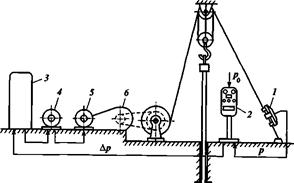

Основными узлами гидравлического индикатора (рис. 7.8) являются гидравлический трансформатор давления 7, манометр 6, показывающий прибор (верньерный) 5, регистрирующий прибор 4 с краном 2 и пресс-бачком 3- Все перечисленные устройства соединены в единую гидравлическую систему трубкой 1, заполненной специальной жидкостью из пресс-бачка. Насос используется для закачки жидкости в систему, вентиль - для отключения системы от насоса после закачки. Трансформатор давления является преобразователем усилий в неподвижном конце талевого каната в величины давления, передаваемые на показывающий и самопишущий манометры. Трансформатор представляет собой гидравлическую мессдозу, состоящую из литого корпуса и резиновой (с кордом) мембраны, расположенной внутри него. На мембрану опирается тарелка, несущая средний ролик.

| Схема гидравлического индикатора веса ГИВ-6 |

Трансформатор монтируется на неподвижном конце талевого каната, изгибающегося между крайними и средним (опорным) роликами. На средний ролик действует горизонтальная составляющая натяжения в канате, вызванная его изгибом. Усилие, действующее на тарелку, определяется натяжением и углом изгиба каната. Показывающим и самопишущим манометрами измеряется давление, пропорциональное усилиям, действующим на мембрану. Благодаря объемным деформациям упругих элементов манометра, а также соединительных трубок тарелка при увеличении давления несколько перемещается и изменяет угол изгиба каната. Это обстоятельство, согласно данным А.В. Синельникова, вносит нелинейную зависимость между давлением в трансформаторе и усилием в канате. Поэтому, чтобы пользоваться индикатором веса, необходимо иметь градуировочную таблицу, которая составляется при тарировке прибора на заводе, изготовляющем приборы. Следовательно, индикатор веса - прибор, имеющий индивидуальную шкалу.

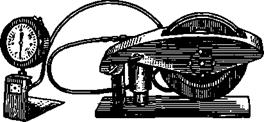

При управлении процессом бурения скважин необходим контроль момента вращения бурильной колонны, работающей в напряженном состоянии, так как превышение установленного значения крутящего момента может привести к сложной аварии. Крутящий момент устанавливают по изменению упругих свойств вала, углу его закручивания, тангенциальным напряжениям на поверхности или по изменению силы активного тока ротора электродвигателя. В качестве преобразователей крутящего момента в электрический сигнал могут быть использованы индуктивные, индукционные, емкостные, магнитоупругие, струнные, тензометрические типы датчиков. Момент на роторном столе контролируют по усилию, передаваемому ротором подроторному основанию. Крутящий момент измеряют независимо от направления вращения ротора и натяжения цепной передачи. Крутящий момент роторного стола, приводящего во вращение колонну труб с инструментом, определяют по изменению натяжения цепной передачи датчиком ДКМ [20], который устанавливают под ведущей ветвью цепи привода (рис. 7.9). При помощи регулировочного болта 2 и тарельчатой пружины 3 создается начальная стрела прогиба цепи привода роторного стола в месте соприкосновения звездочки 4, установленной на рычаге 1, с цепью (рис. 7.9). При изменении крутящего момента натяжение цепи меняется, что приводит к перемещению траверсы 5. Перемещение последней влечет за собой деформацию тарельчатой пружины и смещение рычага 1, связанного с измерительной обмоткой преобразователя и вторичным прибором. Погрешность измерения не превышает ±2,5 %. Индикатор крутящего момента на роторе ГИМ-1, используемый в комплексе Б-7, состоит из гидравлического преобразователя цепи ротора, рычага с рабочим колесом, показывающего прибора, соединительного шланга и демпфера (рис. 7.10).

Техническая характеристика ГИМ-1

Диапазон измерения контролируемой величины, кНм 0-300

Максимальное давление в гидросистеме прибора, МПа. 4

Основная приведенная погрешность измерения, % ±2,5

Максимальное расстояние от датчика до показывающего прибора, м 10

Температура окружающей среды, 0С........................ -50++50

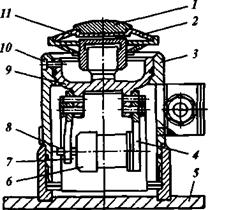

В комплексе СКУБ для измерения момента на роторе используется преобразователь усилий типа ПМР (рис. 7.11). Мембрана 9 установлена в корпусе 3 и закреплена винтом 10. К кронштейнам 4 и 7, жестко соединенным с мембраной 9, прикреплены катушка 6 дифференциального трансформатора и плунжер 8. На кронштейнах установлен дифференциально-трансформаторный преобразователь. Корпус 3 ввинчен в сварной корпус 5, с помощью которого преобразователь устанавливается на основании ПМР или на основании опор качающегося редуктора. На резьбовой конец мембраны навинчивается стакан 11 с тарельчатыми пружинами 2 и пята 1, воспринимающая усилие болта (при кар-данно-редукторном приводе) или рамы (при цепном приводе).

Датчик крутящего момента ДКМ

Общий вид гидравлического индикатора крутящего момента на роторе ГИМ-1

Техническая характеристика ПМР

Верхний предел измерения, кН........................................ 30

Основная приведенная погрешность измерения, %....... ±1,5

Температура окружающей среды, °С............................... -50-^+50

Масса, кг........................................................................... 12

Габариты, мм.................................................................... 187x145x200

Преобразователь усилий для измерения момента на роторе ПМР

Один из важнейших параметров режима промывки скважины - расход бурового раствора. Контроль за ним в нагнетательной линии насоса и на выходе из скважины позволяет установить возникновение газонефтепроявлений или поглощений, их интенсивность, момент окончания разбуривания поглощающих и проявляющих пластов, оценить эффективность изоляционных работ, т.е. свести к минимуму технико-экономические потери, связанные с осложнениями при бурении скважин. При турбинном способе расход бурового раствора характеризует режим бурения. Знание последнего необходимо для оценки процесса разрушения горных пород в его взаимосвязи с энергетической характеристикой забойного двигателя. Для измерения расхода разработаны различные устройства. Мгновенный расход бурового раствора в нагнетательной линии контролируют с помощью индукционного расходомера РГР-7 или сменившего его РГР-100.

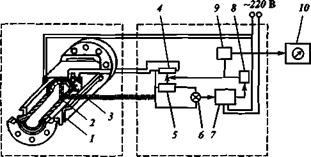

Расходомеры РГР-7 (рис. 7.12) и РГР-100 предназначены для контроля мгновенного расхода электропроводных жидкостей, в частности бурового раствора на водной основе, и устанавливаются в напорном трубопроводе бурового или тампонажного мани-фольда. Преобразователь расхода по уровню взрывозащиты относится к особо взрывоопасному электрооборудованию. Расходомеры состоят из первичного и вторичного преобразователей и указывающего прибора (см. рис. 7.12). Принцип действия индукционного расходомера основан на законе электромагнитной индукции. Электропроводная жидкость может быть рассмотрена как бесконечное число проводников, при прохождении которых в магнитном поле возникает э.д.с, пропорциональная средней скорости потока. Система магнитного возбуждения 1 создает переменное магнитное поле, в котором по немагнитной и изолированной внутри трубе 2 протекает электропроводная жидкость. Индуциируемая в жидкости э.д.с. снимается с корпуса первичного преобразователя и одного электрода 3, введенного внутрь трубы, и подается в преобразовательный блок, где измеряется потенциометрическим методом. При этом компенсирующее напряжение снимается с потенциометра 4 через фазовращатель 5, получающий питание от системы катушек компенсации, находящихся в магнитном поле первичного преобразователя. Элемент сравнения 6, построенный на триоде, дает сигнал разбаланса на усилитель 7 с выходом на реверсивный двигатель 8. Двигатель поворачивает движок реохорда, а вместе с ним ротор сельсина-датчика 9 сведения разбаланса к нулю и фиксирует угол, пропорциональный измеряемой э.д.с, т.е. мгновенному объемному расходу. Выходной сигнал с сельсина-датчика поступает на следующий сельсин указывающего (или регистрирующего) прибора 10.

Расходомеры РГР-7 (рис. 7.12) и РГР-100 предназначены для контроля мгновенного расхода электропроводных жидкостей, в частности бурового раствора на водной основе, и устанавливаются в напорном трубопроводе бурового или тампонажного мани-фольда. Преобразователь расхода по уровню взрывозащиты относится к особо взрывоопасному электрооборудованию. Расходомеры состоят из первичного и вторичного преобразователей и указывающего прибора (см. рис. 7.12). Принцип действия индукционного расходомера основан на законе электромагнитной индукции. Электропроводная жидкость может быть рассмотрена как бесконечное число проводников, при прохождении которых в магнитном поле возникает э.д.с, пропорциональная средней скорости потока. Система магнитного возбуждения 1 создает переменное магнитное поле, в котором по немагнитной и изолированной внутри трубе 2 протекает электропроводная жидкость. Индуциируемая в жидкости э.д.с. снимается с корпуса первичного преобразователя и одного электрода 3, введенного внутрь трубы, и подается в преобразовательный блок, где измеряется потенциометрическим методом. При этом компенсирующее напряжение снимается с потенциометра 4 через фазовращатель 5, получающий питание от системы катушек компенсации, находящихся в магнитном поле первичного преобразователя. Элемент сравнения 6, построенный на триоде, дает сигнал разбаланса на усилитель 7 с выходом на реверсивный двигатель 8. Двигатель поворачивает движок реохорда, а вместе с ним ротор сельсина-датчика 9 сведения разбаланса к нулю и фиксирует угол, пропорциональный измеряемой э.д.с, т.е. мгновенному объемному расходу. Выходной сигнал с сельсина-датчика поступает на следующий сельсин указывающего (или регистрирующего) прибора 10.

В отличие от существующих отечественных и зарубежных индукционных расходомеров РГР-7 и РГР-100 компенсируют влияние на показания прибора не только электрических, но и магнитных свойств жидкости (при работе на утяжеленных буровых растворах) и, кроме того, рассчитаны на работу при повышенных колебаниях параметров питания (при работе от дизель-генераторной установки).

Для измерения давления глинистого и цементного растворов при бурении и цементировании нефтяных и газовых скважин применяют манометр буровой геликсный МБГ-1. Принцип действия прибора основан на преобразовании измеряемого давления в угол поворота бесконтактного сельсина-датчика с последующей передачей показаний.

Для измерения давления глинистого и цементного растворов при бурении и цементировании нефтяных и газовых скважин применяют манометр буровой геликсный МБГ-1. Принцип действия прибора основан на преобразовании измеряемого давления в угол поворота бесконтактного сельсина-датчика с последующей передачей показаний.

Манометр буровой геликсный МБГ-1

Манометр МБГ-1 (рис. 7.13) состоит из первичного преобразователя 3, блока питания 2 указателей 1, соединенных кабелем. Измерительным элементом первичного преобразователя служит многовитковая манометрическая геликсная пружина, которая воспринимает давление жидкости через резиновый разделитель. Разделитель и манометрическая пружина заполнены незамерзающей жидкостью. Угол поворота сельсина регулируется перестановкой цангового зажима на тот или иной виток манометрической пружины. Регулировка позволяет получить линейную зависимость между углом поворота сельсина и давлением. Для сглаживания пульсаций давления на входе в манометрическую пружину установлен дроссель с регулирующей иглой.

Комплекс приборов Б-7 объединения «Союзнефтегазавтоматика» позволяет контролировать и регистрировать нагрузку на долото, Частоту вращения ротора, крутящий момент на роторе и механическом ключе, давление на выкиде буровых насосов и подачу бурового инструмента. В комплекс Б-7 входят следующие приборы: ГИВ-М - измеритель нагрузки; ГИД-1 - измеритель давления на выкиде буровых насосов, состоящий из датчика давления, показывающего прибора, соединительного шланга и запорного вентиля; датчик выполняет функции разделителя сред бурового раствора в напорном трубопроводе, измерителя, а также гасителя пульсаций; ИСР-1 - измеритель частоты вращения ротора, представляющий собой обычный электрический тахометр; ГИМ-1 - индикатор крутящего момента на роторе, состоящий из преобразователя силы, которая действует в ведущей ветви приводной цепи ротора, рычага с рабочим колесом, показывающего прибора, соединительного шланга и демпфера; в качестве показывающего прибора использован серийный, несколько модернизированный манометр; ИХН-1 - измеритель ходов поршня бурового раствора в единицу времени; расход раствора контролируется числом ходов поршня бурового насоса в единицу времени; в комплексе Б-7 число ходов поршня насосов замеряют с помощью прибора ИХН-1, который идентичен ИСР-1; ИП-1 - измеритель проходки; ГМК-1 - измеритель крутящего момента на механическом ключе, представляющий собой измеритель силы, которая действует на рукоятку ключа; Р-7 - многоканальный регистратор, служащий для одновременной синхронной записи всех указанных технологических параметров; с регистратором Р-7 совмещен измеритель подачи инструмента ИП-1; проходку измеряют, фиксируя на ленте регистратора Р-7 единичные интервалы в 10

В настоящее время весьма актуальной стала задача существенного повышения достоверности измерений в критические моменты и их сохранения в независимом устройстве. Такое устройство, по аналогии называемое «черный ящик», должно регистрировать параметры буровой установки и сохранять их в течение, например, 5-10 лет. В ЗАО Московское СКВ «Ореол» по заданию Волгоградского завода буровой техники разработано устройство регистрации предельных значений (РПЗ). Устройство предназначено для измерения, записи в энергонезависимую память и сохранения неопределенно долго текущих значений нагрузки на крюк и давления в подающей магистрали буровой установки и позволяет восстанавливать динамику изменения этих параметров при анализе режимов работы оборудования, в том числе, в случае возникновения аварийной ситуации. Функциональная схема устройства приведена на рис. 7.14.

По своему предназначению РПЗ относится к устройствам типа «черный ящик». Зарегистрированные устройством значения параметров не могут произвольно корректироваться или уничтожаться, считывание хранящейся информации производится с помощью компьютера, имеющего специальное программное обеспечение. Устройство обеспечивает раздельную запись текущих значений нагрузки на крюк и давления в подающей магистрали (не менее 50 000 записей) по каждому параметру. Формат записей: год, месяц, число, час, минута, значение нагрузки или давления. Кроме этого устройство фиксирует каждый случай отключения его и повторного включения, если продолжительность выключенного состояния превышает установленный интервал, например, 10 мин. Запись событий превышения параметра производится один раз в 1 мин (максимальное значение в эту минуту), а текущих значений параметров один раз в 15 с (среднее значение за 15 с). Запись нагрузки на буровую установку или давления в магистрали производится в виде целых чисел с дискретом в одну «тонну» для нагрузки и в одну «атмосферу» для давления. Чтение нагрузки на крюк или давления в магистрали производится не менее 6 раз в 1 с. В устройстве производится тестирование целостности датчиков, питания датчиков и других неисправностей. Результаты тестирования отображаются на светодиодной панели, а также могут передаваться в виде кодов ошибок на компьютер (рис. 7.15).

Механизация подачи долота

Подача инструмента, производимая оператором (бурильщиком), находящимся на поверхности, должна быть плавной, непрерывной и обеспечивающей такое давление долота на забой, которое превышало бы сопротивляемость горных пород разрушению и создавало наиболее эффективную скорость их разбуривания.

Схема регулятора подачи долота РПДЭ

Схема регулятора подачи долота РПДЭ

Подача инструмента осуществляется при помощи подъемного механизма - буровой лебедки, оборудованной мощным тормозным устройством и талевой системой. Известен ряд конструкций устройств подачи долота. Наиболее широко известен автоматический регулятор подачи типа РПДЭ (рис. 7.16). Он позволяет автоматически поддерживать заданную бурильщиком скорость подачи инструмента и в случае необходимости может быть использован в качестве аварийного привода для подъема бурильной колонны, а также при подъеме и опускании буровой вышки.

Осевая нагрузка на долото измеряется с помощью электрического датчика 1 и передается на пульт управления 2, где сравнивается с величиной Р0, задаваемой бурильщиком. Разность сигналов Ар поступает сначала на полупроводниковый усилитель типа ППУ-1, а затем на магнитные усилители, установленные в станции управления 3. Усилители действуют на обмотку возбуждения мотор-генератора 4, вращаемого асинхронным электродвигателем, питающимся от системы электроснабжения буровой. Генератор питает двигатель постоянного тока 5, установленный на приводе редуктора 6 и соединенный через цепную передачу муфты с подъемным валом лебедки. Параметры РПДЭ приведены в табл. 7.15.

Осевая нагрузка на долото измеряется с помощью электрического датчика 1 и передается на пульт управления 2, где сравнивается с величиной Р0, задаваемой бурильщиком. Разность сигналов Ар поступает сначала на полупроводниковый усилитель типа ППУ-1, а затем на магнитные усилители, установленные в станции управления 3. Усилители действуют на обмотку возбуждения мотор-генератора 4, вращаемого асинхронным электродвигателем, питающимся от системы электроснабжения буровой. Генератор питает двигатель постоянного тока 5, установленный на приводе редуктора 6 и соединенный через цепную передачу муфты с подъемным валом лебедки. Параметры РПДЭ приведены в табл. 7.15.

Поиск по сайту: