|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

По типу технологического процесса

· Гидромеханические процессы - процессы, осуществляющие перенос количества движения.

· Тепловые процессы - процессы переноса энергии в форме теплоты (теплопроводностью, конвекцией, излучением).

· Массообменные процессы - процессы перемещения вещества в пространстве за счет разности концентраций (парциальных давлений).

· Механические процессы - процессы переработки твердых материалов под действием механических сил (их измельчение и разделение по фракциям).

· Химические процессы - процессы, характеризующие образование новых, отличающихся от исходных по химическому составу или строению, веществ при сохранении общего числа атомов и изотопного состава.

Различают следующие типы технологической структуры: последовательная, параллельная, последовательно - параллельная, параллельно-последовательная, комбинированная, содержащая байпасы и рециклы

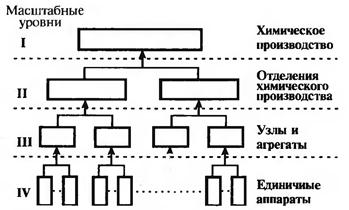

В структуре ХТС минимальный элемент – отдельный аппарат (реактор, абсорбер, ректификационная колонна, насос и прочее). Это – низший масштабный уровень I. Несколько аппаратов, выполняющих вместе какое-то преобразование потока, – элементы подсистемы II масштабного уровня (реакционный узел, система разделения многокомпонентной смеси и т.д.). Совокупность подсистем второго уровня как элементы образуют подсистему III уровня (отделения или участки производства, например в производстве серной кислоты – отделения обжига серосодержащего сырья, очистки и осушки сернистого газа, контактное, абсорбционное, очистки отходящих газов). К этим же подсистемам могут относиться водоподготовка, регенерация отработанных вспомогательных материалов, утилизация отходов. Совокупность отделений, участков образует ХТС производства в целом.

Рисунок 1 - Иерархическая структура химико-технологической системы

В описанной иерархической структуре отдельные аппараты или агрегаты предназначены для определенного изменения состояния потока.

. Классификация связей (потоков).

Потоки между аппаратами (связи между элементами) классифицируют по их содержанию:

Материальные потоки переносят вещества и материалы по трубопроводам различного назначения, транспортерами и другими механическими устройствами.

Энергетические потоки переносят энергию в любом ее проявлении – тепловую, механическую, электрическую, топливо. Тепловая энергия и топливо для энергетических элементов передаются обычно по трубопроводам (пар, горячие потоки, горючие газы и жидкости), механическая энергия – также по трубопроводам (в виде газов под давлением) или через вал двигателей и другие элементы привода. Провода, силовые кабели передают электрическую энергию.

Информационные потоки используются в системах контроля и управления процессами и производством. Используются электрические провода и тонкие, капиллярные, трубки в пневматических системах.

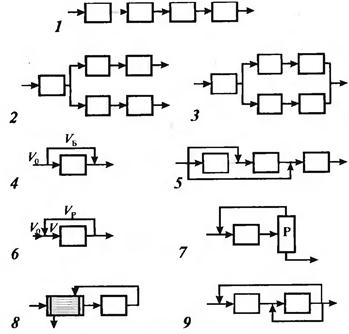

Структура связей. Структура связей ХТС имеет большое значение не только для организации конкретного технологического процесса, но и для расчета, оптимизации и управления ими. Последовательность прохождения потоков через элементы ХТС определяет структуру связей и обеспечивает необходимые условия работы элементов системы. Основные типы структуры связей показаны на рис. 2. Здесь прямоугольники представляют элементы, линии со стрелками – связи и направления потоков.

Последовательная связь (схема 1 на рис. 2) - основной прием в химической технологии, так как оно соответствует многошаговому принципу переработки сырья в качественно различных элементах Поток проходит аппараты поочередно. Применение: последовательная переработка сырья в разных операциях, более полная переработка сырья последовательными воздействиями на него, управление процессом путем необходимого управляющего воздействия на каждый элемент.

Разветвленная связь (схема 2 на рис. 2). После некоторой операции поток разветвляется и далее отдельные потоки перерабатываются различными способами. Используется для получения разных продуктов.

Различные причины (отдельная подготовка потоков сырья для проведения химической реакции, мероприятия по повышению надежности работы системы или производительности установки) приводят к необходимости использования параллельной связи.

Рисунок 2 - Связи в химико-технологической системе: 1 – последовательная; 2 – разветвленная; 3 – параллельная; 4, 5 – обводная (байпас) простая (4) и сложная (5); 6 обратная (рециркуляционная) – рецикл полный (6, 9) и фракционный (7, 8), простой (6) и сложный (9)

Параллельная связь (схема 3 на рис. 2). Поток разветвляется, отдельные части его проходят через разные аппараты, после чего потоки объединяются. Если мощность некоторых аппаратов ограничена, то устанавливают несколько аппаратов параллельно, обеспечивая суммарную производительность всей системы. Другое применение такой связи – использование периодических стадий в непрерывном процессе. В этом случае поочередно работает один из параллельных аппаратов. После завершения рабочего цикла одного аппарата поток переключают на другой аппарат, а отключенный подготавливают к очередному рабочему циклу. Так включены адсорберы с коротким сроком службы сорбента. Пока в одном из них происходит поглощение, в другом сорбент регенерируют. Еще одно назначение параллельной схемы – резервирование на случай выхода из строя одного из аппаратов, когда такое нарушение может привести к резкому ухудшению работы всей системы и даже к аварийному состоянию. Такое резервирование называют «холодным», в отличие от резервирования, обусловленного периодичностью процесса, – «горячего».

В зависимости от процесса и специальных требований к нему параллельное соединение аппаратов может быть в начале, середине или конце системы.

Иногда используют несколько параллельных путей. Параллельное соединение элементов широко применяют для повышения гибкости системы.

Обводная связь, или байпас (схемы 4 и 5 на рис. 2). Часть потока, не поступая в аппарат, «обходит» его. Такая схема используется в основном для управления процессом. Например, в процессе эксплуатации теплообменника условия передачи теплоты в нем меняются (загрязнения поверхности, изменение нагрузки). Поддерживают необходимые температуры потоков байпасированием их мимо теплообменника.

Обратная связь, или рецикл (схемы 6–9 на рис. 3.2). Часть потока после одного из аппаратов возвращается в предыдущий. Если выходящий из аппарата поток разветвляется, и одна его часть образует обратную связь (схема 6), то такая связь образует полный рецикл – составы выходящего потока и рециклирующего одинаковы. Такую схему используют для управления процессом, создания благоприятных условий для его протекания. В цепных реакциях скорость превращения возрастает по мере накопления промежуточных активных радикалов. Если на вход реактора вернуть часть выходного потока, содержащего активные радикалы, то превращение будет интенсивным с самого начала.

Возможен возврат (рецикл) части компонентов после системы разделения Р (схема 7). Это – фракционный рецикл (возвращается фракция потока). Широко применяется для более полного использования сырья. В синтезе аммиака в реакторе превращается около 20% азотоводородной смеси. После отделения продукта – аммиака – непрореагировавшие азот и водород возвращают в реактор. При неполном превращении реакционной смеси в реакторе в схеме с фракционным рециклом достигается полное превращение исходного вещества. Фракционный рецикл используют также для полного использования вспомогательных материалов. В производстве аммиака азотоводородная смесь получается с большим содержанием С02. Его абсорбируют раствором моноэтаноламина (МЭА), который быстро насыщается диоксидом углерода. Насыщенный раствор МЭА рециркулирует через десорбер, где отделяется С02 и восстановленный моноэтаноламин возвращается в абсорбер. К фракционному рециклу можно отнести схему 8. Свежая смесь нагревается в теплообменнике теплом выходящего из реактора потока. Рециркулирует тепловая фракция потока (а не компонентная, как в схеме 7).

Схемы 6–8 представляют собой простой рецикл, а схема 9 – сложный.

Приведенные выше типы связей присутствуют практически во всех ХТС, обеспечивая необходимые условия их функционирования.

Поиск по сайту: