|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Технология сборочных работ

8.1. Технология сборочных работ

8.1.1. Организация сборочных работ

Продуктом конечной стадии производства является изделие. Сложное изделие представляет собой совокупность деталей и узлов, являющихся его элементами.

Деталью называют первичный элемент изделия, характерным признаком которого является отсутствие в нем каких-либо соединений.

Узлом называют элемент изделия, представляющий собой соединение нескольких деталей, независимо от рода соединений (разъемных или неразъемных); характерным признаком узла, с точки зрения технологии, является возможность его сборки обособленно от других элементов изделия.

Механизм изделия, определяемый функциональным назначением, не будет узлом с технологической точки зрения, если он не может быть собран обособленно, а создается лишь в процессе сборки с другими элементами изделия.

При построении процессов сборки целесообразно делить узлы изделия на группы и подгруппы.

Группой называют узел, непосредственно входящий в изделие.

Подгруппой называют узел, входящий в изделие в составе группы. В зависимости от взаимосвязи с группой различают подгруппы разных порядков. Узел, входящий непосредственно в группу, называют подгруппой первого порядка; узел, входящий непосредственно в подгруппу 1-го порядка, называют подгруппой второго порядка и т.д.

Любой узел, в зависимости от его конструктивных особенностей, может состоять из отдельных деталей, либо из узлов низших порядков, либо из узлов и деталей.

Деталь или группа, с которой начинается сборка, называется базовой.

Индексация элементов производится в соответствии с номерами, присвоенными деталям и узлам на чертежах и в спецификациях.

Понятие об изделии определяется объектом производства данного предприятия. Например, подшипник является изделием подшипникового завода, а при сборке другого механизма, в котором он применяется, этот же подшипник будет узлом данного механизма.

Сборка подразделяется на общую и узловую. Под общей понимают сборку законченных изделий. Под узловой сборкой понимают сборку подгрупп и несложных групп.

|

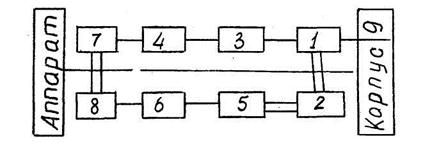

Рисунок 20 - Технологическая схема сборки аппарата

До начала сборки составляют технологическую схему сборки аппарата (рис. 20), на которой указывают последовательность сборки. С одной стороны схемы расположен аппарат, а с другой - базовая деталь или базовая группа.

Детали и группы, образующие разъемные соединения, соединяются одной линией, а неразъемные соединяются - двумя параллельными линиями.

По формам организации работы сборка подразделяется на два основных вида: стационарную и подвижную.

В химическом аппаратостроении чаще применяют стационарную сборку.

Методы сборки:

1 Метод полной взаимозаменяемости; при этом методе детали

обрабатывают в механическом цехе по предельным калибрам -

станочные операции являются окончательной стадией обработки.

2 Метод неполной взаимозаменяемости, при котором детали обрабатываются в механическом цехе по предельным калибрам, но с

большими допусками; осуществляется этот метод путем подбора

деталей по размерам, обеспечивающим при соединении необходимую посадку.

3 Метод групповой взаимозаменяемости; производится путем рас

сортировки деталей на размерные группы и в пределах того же

допуска.

4 Метод пригонки и регулировки производится путем применения

жестких или регулируемых компенсаторов данной размерной

цепи. В качестве жестких компенсаторов могут служить про

кладки, кольца, втулки или одна из собираемых деталей, размер

которой пригоняется дополнительной обработкой.

5 Метод индивидуальной пригонки; детали после механической

обработки, выполняемой без применения предельных калибров,

подвергаются ручной слесарной обработке для пригонки их по

месту - это опиливание, шабрение, шлифование, развертывание.

8.1.2. Способы соединения деталей

Существует два вида соединения деталей: разъемное и неразъемное. К разъемным соединениям относятся: резьбовые, фланцевые. К неразъемным относятся: сварные соединения, клеевые, заклепочные, соединения пайкой.

8.2. Технология контроля качества сборки аппаратов

Контроль сборочных работ состоит из проверки размеров, качества выполнения отдельных операций и испытания аппаратов на прочность и герметичность.

Соответствие размеров контролируется с помощью инструментов и приборов. При проверке качества изделий выявляют дефекты.

Качество соединений проверяют визуальным контролем и методами неразрушающего контроля: капиллярным, ультразвуковым, магнитным, рентгеновским. Кроме того, в тех случаях, когда сварной шов, паяный или склеенный работают под нагрузкой, проводят механические испытания. Образцы испытывают на растяжение, изгиб, усталость.

Дефекты, обнаруженные при контроле, должны быть исправлены путем вырубки, вырезки или выплавки дефектных мест с последующей их заваркой, пайкой или склеиванием.

Заключение

Данные лекции являются основой для полного изучения курса «Технология химического машиностроения», выполнения расчётно-графической работы, а также выполнения дипломной работы.

Поиск по сайту: