|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

За допомогою принципової електричної схеми керування зерноочисного агрегату вкажіть призначення датчиків рівня SL1...SL4?

A. У випадку переповнення бункерів з зерном переключаються контакти датчиків рівня SL1...SL4 і вмикається звуковий сигнал НА, а відповідна сигнальна лампа HL11...HL14 вимкнеться

B. В випадку звільнення бункерів від зерна вмикають звуковий сигнал

C. У випадку переповнення бункерів з зерном переключаються контакти датчиків рівня SL1...SL4 і вмикається сигнальна лампа HL11...HL14

4.2. АВТОМАТИЗАЦІЯ ЗЕРНОСУШАРОК

Для сушіння зерна після його збирання та попереднього очищення застосовують барабанні, шахтні зерносушарки та обладнання активного вентилювання. В барабанних сушарках неможливо витримати задані режими сушіння як продовольчого, так, особливо, насіннєвого зерна. Обладнання активного вентилювання має досить невисоку продуктивність і поки що відіграють допоміжну роль. Тому для сушіння зерна найбільше застосовують шахтні сушарки безперервної дії: типів Т662, Т663 фірми «Пектус» (Німеччина) та вітчизняні сушарки типу СЗШ-16, що входять до комплексів КЗС-20Ш.

Технологічна схема зерносушарки СЗШ-16 зображена на рис. 4.5. Зерно із завантажувального бункера 1 надходить до норії 3, яка подає вологе зерно до сушарки. Сушарка складається з двох паралельних шахт з жалюзями. Вологе зерно переходить спочатку по правій шахті, де висушується за допомогою агенту сушіння, яке поступає з теплогенератора 10. Просушене в правій шахті зерно за допомогою норії 2 поступає в охолодник 1, де продувається зовнішнім повітрям і охолоджується. Після охолодження відбувається другий прохід зерна через сушарку по лівій шахті, охолоднику 7 за допомогою норій 5 і 6. Висушене зерно норією 8 подається до зерносховища 9.

Необхідний рівень зерна в сушарці контролюється датчиками мінімального і максимального рівня, що встановлені в надсушильних бункерах. Датчики рівня керують роботою порціонного розвантажувального пристрою: при досягненні мінімального рівня зупиняється електродвигун розвантажувальної каретки, при досягненні максимального рівня електродвигун розвантажувальної каретки вмикається знову. Надлишок зерна з надсушильного бункера по зерносливам повертається в завальну яму.

У нижній частині шахт у патрубках встановлені датчики температури для дистанційного виміру температури нагрівання зерна в потоці.

Висушене зерно норіями 6, 2 піднімається і скидається в лоткові витратоміри, звідкіля попадає в охолодники 1, 7. Охолодники виконані з двох коаксиально розташованих циліндрів. До малого внутрішнього циліндра зверху приєднаний всмоктувальний патрубок вентилятора, за допомогою якого виділяється відпрацьоване повітря. Зерно розташовується між перфорованими стінками внутрішнього і зовнішнього циліндрів і прохолоджується завдяки всмоктуванню повітря через його шар.

Нижня частина охолодника закінчується конусом, під яким розташований шлюзовий затвор для періодичного порціонного розвантаження колони.

Виконавчий механізм шлюзового затвора керується від датчиків рівня зерна, що контролюють верхній і нижній припустимий рівень зерна у верхній частині охолодника. При максимальному рівні зерна шлюзовий затвор відкривається, при мінімальному — закривається. Охолоджене зерно подається норією на подальше очищення.

Рисунок 4.5. Технологічна схема сушарки СЗШ-16:

1, 7 — охолодники; 2, 3, 5, 6, 8 - норії; 4 -- зерносушарка; 9 — зерносховище; 10 — теплогенератор; 11 -— завантажувальний бункер;

зерно,

зерно,  - агент сушіння.

- агент сушіння.

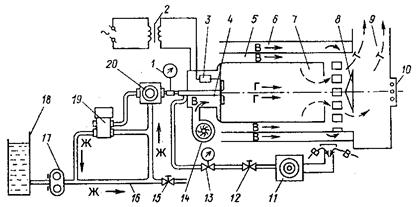

Технологічна схема топки для зерносушарки СЗШ-8 показана на рис. 4.6.

Система подачі палива складається з паливного бака 18, насоса 27, манометра 2, зливального крана 15, дроселя 20, золотника 19, форсунки 4, газодувки 11 і трубопроводів 16 подачі палива.

Камера згоряння 7 топки має екран 5 і кожух 6 з вуглецевої стали. У передній частині змішувальної камери 9 («равлика») установлений запобіжний клапан 10, що охороняє топку від вибуху при раптовому запаленні парів палива.

Рідке паливо до форсунки 4 надходить за допомогою шестеренного насоса 17. Дистанційне керування подачею палива здійснюють за допомогою золотника 9, а тиск впорскування встановлюють дроселем 30. Повітря, необхідний для згоряння палива, подається до форсунки ротаційною газодувкою 11 через крани 12 і 13. Вентилятор 14 подає повітря в топки до 9 тис. м/ч. При пуску топки включають електродвигуни вентиляторів топки і паливний насос 17. За допомогою трансформатора 2 і високовольтної свічки запалювання 3 запалюється полум'я в топці, наявність якого контролюється спеціальним фотодатчиком. Якщо паливо не запалюється, то через 15 с. привод вентилятора топки і паливного насоса відключається.

При роботі топки в змішувальну камеру 9 надходять топкові гази, а по кільцевих зазорах між стінками камери згоряння, екраном 5 і кожухом 6 — зовнішнє повітря. Для кращого змішування газів з повітрям установлений відбивач 8.

Рисунок 4.6. Технологічна схема топки зерносушарки СЗШ-8:

-ж--рідке паливо; -Г- — топкові гази; -В- — повітря; -Т- — теплоносій.

Барабанні зерносушарки СЗПБ-2, СЗСБ-4 і СЗСБ-8 продуктивністю відповідно 2, 4 і 8 т/г використовують для сушіння продовольчого зерна, насіння трав, а також для готування білково-вітамінного трав'яного борошна. Розглянемо технологічну схему (рис. 4.7) зерносушарок СЗСБ-8, якими комплектуються комплекси післязбиральної обробки зерна типу КЗС-20Б. Вона включає топку 2, завантажувальну камеру 5, сушильний барабан 4 з піднімальними лопатками 5, розвантажувальну камеру 7, елеватор 9, охолоджувальну колону 10 зі шнеком 12. Привод механізму сушильного барабана здійснюється електродвигуном потужністю 7,5 кВт через двоступінчастий редуктор і приводні ремені. Зерно в сушильний барабан повинно надходити рівномірним і безперервним потоком. Зерно в барабан подається по гвинтових доріжках, зайве зерно пересипається через підпірне кільце завантажувальної камери і направляється через клапан-блимавку 13 у прийомний бункер.

Рисунок 4.7. Технологічна схема зерносушарки СЗСБ-8:

з- — зерно; -ж- — рідке паливо; -г- — топкові гази; -в- — повітря; -т- — теплоносій.

Під впливом теплоносія і лопаток 5 зерно переміщається уздовж барабана і висипається в розвантажувальну камеру 7. З камери 7 зерно через шлюзовий затвор 8 направляється елеватором 9 в охолоджувальну колону 10. В охолоджувальній колоні зерно переміщається зверху вниз і за допомогою вентилятора 11 продувається зовнішнім повітрям і прохолоджується.

Рисунок 4.8. Принципова електрична схема керування барабанними зерносушарками СЗСБ-8.

У верхній частині колони розташований горизонтальний шнек 12 для подачі і розрівнювання зерна. Зайве зерно при завантаженні колони попадає в зернослив 14, на кінці якого закріплений клапан 15 з контактним датчиком. Від контактного датчика і датчика верхнього рівня зерна вмикається шлюзовий затвор 16, що випускає порцію зерна. Випуск зерна припиняється в момент спрацьовування датчика мінімального рівня, встановленого у нижній частині охолоджувальної колони.

Теплоносій готують у топці 1 шляхом спалювання рідкого палива (суміш 75% гасу і 25% моторного палива) і нагрівання топковими газами повітря, подаваного в топку. Побічні гази видаляються через трубу, відпрацьований теплоносій викидається в атмосферу вентилятором 6.

Принципова електрична схема керування двома зерносушарками СЗБ-8, що входять у комплект КЗС-20Б, показана на рисунку 4.8. Вона складається з ланцюгів дистанційного пуску й зупинки агрегатів, керування топкою, світлової і звукової сигналізації.

Автоматами QF1 і QF2 і перемикачем SA1 вибирають заданий варіант роботи обладнання: робота тільки першої чи другої зерносушарки або їхня спільна робота (положення перемикача SA1 буде відповідно в 1, 2 чи 3).

Перед пуском зерносушарки вмикають автомати SF1 і SF2, які подають напругу в схему керування, і кнопкою SB2 вмикають магнітний пускач КМ16.

Блоки-контакти KM16:3 через реле KV3 вмикають попереджувальний звуковий сигнал НА, що після пуску агрегатів знімають кнопкою SB21 через реле KV1...KV3.

Розглянемо роботу схеми (рис 4.8) при пуску першої зерносушарки. Кнопками SB4 і SB6 вмикаються електроприводи вентилятора 6 сушильного барабана 4 і топки 1. Від блоків-контактів КМ2:3 спрацьовує реле витримки часу КТ1, що через 150 с своїм контактом КТ1:1 вмикає трансформатор запалювання TV1 і електромагнітний клапан YА1 подачі палива. З появою полум'я в топці спрацьовує фотореле KV5, що вмикає реле KV4.

Останнє стає на самопідживлення через свій контакт KV4 і вимикає реле КТ1.

Якщо протягом 15 с у топці полум'я при пуску не виникає, то реле КТ1 на 165 с з моменту пуску шунтує ланцюг R і цим викликає спрацьовування реле KV5, а потім реле KV4. Реле KV4 одним контактом вимикає реле часу КТ1, а другим контактом розриває одну з двох ланцюгів живлення магнітного пускача КМ2. Реле КТ1, розшунтовує ланцюг R, вимикає фотореле KV5, а останнє розриває ланцюг живлення KV4, а потім КМ2, і вентилятор топки вимикається. Блоки-контакти КМ2:3 знімають напруга з автомата контролю полум'я і вимикають через контакти реле KV1:2 звуковий сигнал НА. Аналогічним чином працює схема при загасанні полум'я в топці з будь-яких причин. Повторний пуск оператором можливий тільки після усунення причин загасання полум'я.

При успішному пуску топки кнопками SB12 і SB14 вмикають магнітні пускачі КМ5 і КМ6 електродвигунів сушильного барабана 4 і вентилятора 11 охолоджувальної колони 10.

Магнітні пускачі КМ13...КМ15 за допомогою кнопок SB16...SB20 вмикають відповідно електроприводи двохпоточної норій, охолоджувальної колони, розвантаження сушарок і проміжних норій. Потужність кожного електродвигуна норії дорівнює 2,2 кВт.

Тільки після вмикання розвантажувальної норії сушарок можна ввімкнути кнопкою SB8 електропривод розвантажувального пристрою 8 сушарки.

Аналогічно вмикаються і вимикаються електродвигуни другої зерносушарки.

Електроприводом розвантажувального пристрою 16 охолоджувальної колони 10 можна керувати вручну за допомогою кнопок SB9 і SB10 чи автоматично за допомогою датчиків рівня зерна (перемикач SA2 у другому випадку ставлять у положення 2).

Величини нижнього і верхнього рівнів зерна в охолоджувальній колоні контролюються датчиками рівня SL1 і SL2. Якщо рівень зерна досягне граничного нижнього значення, то розмикаються контакти SL1 і розвантаження охолоджувальної колони припиняється. Коли зерно досягає граничного верхнього рівня, то замикаються контакти спочатку SL1 а потім SL2 і починається розвантаження колони.

Зупиняє зерносушарку оператор, по черзі вимикаючи обладнання в послідовності, зворотної пуску, за допомогою кнопок «Стоп» SB1...SB19. В екстрених випадках одночасно всі машини зупиняють кнопкою SB чи SB1.

Поиск по сайту: