|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Вырубка (пробивка)

|

Читайте также: |

Это отделение одной части от другой по замкнутому контуру. Осуществляется на специальной вырубных или пробивных штампах.

Штамп- инструмент, приспособленный для выполнения операции холодной штамповки.

В листовом штампе основными элементами являются пуансон и матрица.

|

| |||

| |||

Процесс вырубки состоит из трех стадий:

- упругая

- пластическая

- разрушение

Под действием пары сил (действует сила со стороны пуансона и со стороны матрицы) в листе возникают упругие деформации:

| -растягивающие со стороны матрицы; -сжимающие со стороны пуансона. |

|

Лист будет упруго деформированным. На диаграмме растяжения это линейная зависимость.

|

Это будет продолжаться до тех пор, пока напряжение в очаге деформации не достигнет величины  . В этом случае деформации начинают расти без видимого изменения напряжения. Физически это выражается во внедрении пуансона в тело материала и материала в полость матрицы. Происходит перерезание волокон. Данная стадия называется пластической. В конце данной стадии в материале в районе кромок пуансона и матрицы по направлению друг к другу начинается образование усталостных трещин. При дальнейшем движении пуансона вниз происходит развитие трещин и слияние в единую поверхность скола. На диаграмме

. В этом случае деформации начинают расти без видимого изменения напряжения. Физически это выражается во внедрении пуансона в тело материала и материала в полость матрицы. Происходит перерезание волокон. Данная стадия называется пластической. В конце данной стадии в материале в районе кромок пуансона и матрицы по направлению друг к другу начинается образование усталостных трещин. При дальнейшем движении пуансона вниз происходит развитие трещин и слияние в единую поверхность скола. На диаграмме  это соответствует резкому росту направления, которое заканчивается при достижении

это соответствует резкому росту направления, которое заканчивается при достижении  в тот момент, когда одна часть заготовки отделяется от другой.

в тот момент, когда одна часть заготовки отделяется от другой.

Если вырубка осуществляется на оптимальном зазоре между пуансоном и матрицей, то боковая поверхность имеет следующие основные зоны:

Зоны:

- блестящий поясок (нормальная шероховатость: Rz40 … Ra0.63) Эта зона – след пластической стадии вырубки,

.

. - поверхность скола; формируется на третьей стадии вырубки, (ненормированная шероховатая поверхность: вид, характерный для излома металла), деформированная поверхность, следовательно толщина деформированного слоя а=1,0S; угол скола

°

°

| возникают в результате действия освободившихся внутренних напряжений, которые закладываются на упругой стадии. |

|

Для большинства деталей наличие поверхности скола допускается. Поэтому вырубку чаще всего ведут на оптимальном зазоре. При этом усилие вырубки минимальное, стойкость штампа наивысшая, можно контролировать размеры вырубленных деталей и отверстий, т.к.

;

;

При уменьшении зазора между матрицей и пуансоном возрастает доля блестящего пояска в общей толщине детали, при некоторых зазорах блестящий поясок может занимать всю толщину детали. На этом основаны способы повышения качества боковой поверхности. При уменьшении бокового зазора в зоне вырубки создается схема объемного всестороннего сжатия, что резко увеличивает пластические свойства материала.

Зависит от:

- характера выполнения операции:

а) вырубные;

б) гибочные;

в) вытяжные и т.д.

- характера производства:

а) в массовом и крупносерийном производстве выгодно использовать высокопроизводительные и автоматизированные штампы, изготовленные из высокопрочных материалов;

б) в среднесерийном производстве используются штампы блочной конструкции с пуансоном и матрицей из конструкционных и инструментальных сталей;

в) в единичном и мелкосерийном производстве используются свинцово-цинковые штампы, штампы из пластмассы, древесины и резины.

- по технологическому признаку:

а) штампы простого действия (одна операция);

б) штампы совмещенного действия (выполняется более одной операции за один ход верхней плиты);

в) последовательного действия (более одной операции за несколько ходов плиты с перемещением заготовки в плоскости нижней плиты).

- направляющих элементов:

а) без направляющих элементов (открытые);

б) с направляющими элементами (закрытые).

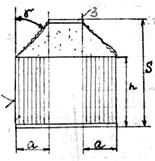

Схема штампа без направляющих элементов для вырубки (схема открытого штампа).

- пуансон;

- матрица;

- хвостовик;

- нижняя плита (закреплена с помощью прихвата);

- универсальный съемник.

Хвостовик необходим для передачи усилий от ползуна на пуансон. Нижняя плита необходима для закрепления на ней матрицы и закрепления на столе пресса.

Достоинство: простота конструкции, низкая стоимость.

Недостаток: сложность наладки.

Наладка заключается в обеспечении равномерного зазора между матрицей и пуансоном по всему контуру детали.

Область использования: мелкосерийное и единичное производство

Инструментальный штамп блочной конструкции.

|  - штамповочный блок - штамповочный блок

|

- подключающаяся плита, Ст 45;

- пуансонодержатель;

- пуансон;

- упругий элемент съема;

- съемник-прижим;

- матрица;

- направляющий упор.

В зависимости от размеров изготавливаемой детали, размеры штамповочного блока различны. Для снижения стоимости деталей штамповочного блока, они стандартизованы в зависимости от размеров и образуют нормальный ряд, изготавливающийся на специальном штамповом производстве, следовательно при проектировании нового штампа конструктор в зависимости от требуемых размеров выбирает детали штамповочного блока из нормального ряда, все остальные проектирует самостоятельно. Элемент 3 изготавливают из бронзы для поддержания на одном уровне минимального зазора между колонкой и втулкой в течение всего срока службы штампа. Данный штамп собирается на специальном производстве, следовательно, не требует специальной наладки при начале эксплуатации. Достаточно закрепить нижнюю плиту на столе, а хвостовик в ползуне.

Применяется в серийном и массовом производстве.

При проектировании штампа хвостовик на верхней плите размещается в центре давления штампа, т.е. в месте приложения равнодействующей всех сил, действующих в рабочей области штампа. Задача по определению центра давления штампа решается графоаналитически.

Гибка.

Это превращение срединной поверхности плоской заготовкой путем изменения ее кривизны в заданную линейчатую поверхность. При развертывании линейная поверхность без складок и разрывов может быть наложена на плоскость заготовки при совпадении контуров.

Линейчатая поверхность – поверхность, образующаяся перемещением линии.

Различают:

-одноугловую гибку;

-многоугловую гибку.

Различают гибку листов, труб, проверенных и специальных профилей.

Схема одноугловой гибки листа.

Физически гибка представляет собой упруго-пластическую деформацию сжатия волокон листа, расположенных с внутренней стороны угла и растяжения – с внешних сторон. Волокна на средней поверхности свободны от напряжения и деформации. Срединная поверхность только меняет свою кривизну в процессе гибки. Все напряжения локализованы в секторе, ограниченном углом гибки. Зоны, свободные от деформации и напряжения, называются полками. Растяжение в секторе гибки вызывает утонение заготовки а.  имеет место в осевом сечении и плавно уменьшается до нуля при движении к границам сектора гибки. Утонение вызывает смещение срединной поверхности в сторону сжатых волокон.

имеет место в осевом сечении и плавно уменьшается до нуля при движении к границам сектора гибки. Утонение вызывает смещение срединной поверхности в сторону сжатых волокон.

Различают гибку: узких полос (b/S<2) и широких полос (b/S>2).

При гибке узких полос имеет место искажение поперечного сечения.

Допустимые деформации при гибке.

Попытаемся связать макропараметры заготовки и величину допустимой деформации ( ). Для этого примем допущение:

). Для этого примем допущение:

- Пренебрегаем кривизной заготовки.

- Не будем учитывать смещение нейтральной оси в сторону сжатия волокон.

- Используем гипотезу плоских сечений.

При гибке происходит растяжение наружных волокон. II сечение, оставшееся плоским, будет поворачиваться относительно деформированного наружного волокна:  . Выразим ее через макропараметры детали. Для этого рассмотрим два треугольника.

. Выразим ее через макропараметры детали. Для этого рассмотрим два треугольника.

Из малого:

- условие неразрушения детали при гибке.

- условие неразрушения детали при гибке.

Получен чертеж детали, необходимо проверить выполнение неравенства путем подстановки величин  , S,

, S,  . Если неравенство не выполняется следует:

. Если неравенство не выполняется следует:

- изменить параметры детали;

- ввести гибку в два этапа:

а) изготовить деталь на  , при котором не произойдет разрушение;

, при котором не произойдет разрушение;

б) термообработать деталь и согнуть на нужный радиус  .

.

Поиск по сайту: