|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Растения-геологи

СВОЕОБРАЗНЫМИ помощниками геологов, ведущих разведку полезных ископаемых, стали не только приборы, но и многие растения. Наука давно установила, что определенные растения всегда сопутствуют одним и тем же минералам. На эту особенность некоторых растений указывал еще М.В.Ломоносов. А позднее с подобными фактами столкнулись фермеры в Северной Америке. При перегоне скота на новые пастбища внезапно начался падеж животных. Ученые терялись в догад-ках, пока не обнаружили “виновника”. Им оказалась трава – астрагал. Анализ показал, что астрагал содержит до 0,4 процента селена. Он-то и явился причиной отравления. На основе этих наблюде-ний ученые предложили наладить промышленное производство селена из астрагала. Для выделе-ния грамма такого вещества из ископаемого сырья обычно требовалась переработка тонны руды. Скошенный астрагал сжигают, а из золы извлекают редкий и дефицитный элемент, который ис-пользуют в радиоэлектронике, производстве стали и при вулканизации резины. Союз ботаники и геохимии дал разведчикам недр немало и других “боевых” средств. Широко распространенная лебеда растет на почве, богатой солью. А под отложениями соли, случается, прячутся нефть и газ. Так обыкновенная лебеда подсказывает геологам место и границы месторождений полезных ис-копаемых. Растения помогли обнаружить крупное месторождение меди в Центральном Казахста-не. “Зеленым индикатором” здесь оказался “качин патрена” – многолетнее растение с мелкими розовыми цветами. Особенно буйные заросли оно образует там, где почва содержит много медных солей. С помощью флоры открыты также залежи молибдена в Армении, никеля и кобальта – на Южном Урале и в Туве. Ученые систематизировали более 40 видов растений-геологов. В каталог вошли, например, ромашка и крестовик. Они подсказывают, что в недрах земли содержится цинк. Туранская полынь, прутняк и зеленые мхи – спутники свинцовых залежей. А английский клевер замечателен тем, что в нем на килограмм растительной массы приходится сто миллиграммов молибдена. Плантация редких металлов… Подобное словосочетание звучит сегодня еще странно, но в ближайшем будущем станет вполне привычным. Секреты живой природы будут не только разгаданы, но и поставлены на службу человеку.

Новая технология добычи железной руды пригодна только для рыхлых руд, а целесообразна там, где богатые железом руды залегают очень глубоко и где добыча их затрудняется сложными гид-рогеологическими условиями. Именно такая руда залегает в огромных количествах в Белгородской области - на территории Курской магнитной аномалии. Но лишь 1% белгородской руды удается добывать открытым способом, а шахтный в этих местах очень трудоемок из-за обилия подземных рек. Способ состоит в том, что месторождение оснащают системой скважин - входных и выход-ных. Через входные под большим давлением закачивают воду, которая размывает рыхлые руды и вырывается через выходные скважины в виде пульпы, содержащей частицы руды. Частицы эти весьма различны по своим размерам, физическим и химическим свойствам, и это позволяет посте-пенно разделить рудную массу на группы, предназначенные для самого разнообразного примене-ния. Первой ступенью такого разделения становится сам процесс скважинной гидродобычи, пото-му что наиболее крупные частицы просто остаются под землей. А те, что выносятся пульпой на по-верхность, проходят затем еще ряд ступеней разделения: двукратное просеивание, магнитную сепа-рацию и, наконец, химическую очистку от примесей - термальное водно-водородное восстановле- ние. В результате получаются концентраты различных сортов - от невысокого качества гранул для доменной плавки до особо чистого железного порошка, пригодного к использованию в радио- и электронной промышленности. Сами ступени разделения вполне можно разносить и во времени, и в пространстве: первые выгоднее проводить непосредственно на месте добычи, последние - на предприятиях-потребителях. Эта технология и проще традиционной, и менее энергоемка, и к тому же отличается экологической чистотой и меньшим количеством отходов. Только широкое промышлен-ное внедрение и разработка более совершенных способов и приёмов при скважинной гидродобыче (СГД) богатых железных руд позволит металлургическим предприятиям получить по упрощённым схемам высококачественные конкурентоспособные сорта чугуна и стали, как для внутреннего так и для внешнего рынков. При соответствующем научном обеспечении новая технология позволит обеспе-чить металлургические предприятия России сырьем, производить конкурентоспособную продук-цию с минимальными затратами на ее производство. Замена бедного сырья богатыми рудами (до-бытыми СГД) в железорудной шихте доменных печей позволит существенно снизить расход кокса (до 70кг/т) при этом повысить производительность печей почти на четверть, а так же использовать руды в качестве исходного сырья для получения металлизованных продуктов в производстве ста-ли. Создание селективной добычи богатых руд ресурсосберегающей технологии СГД позволит су-щественно улучшить экологическую обстановку в регионах их добычи прежде всего за счёт пол-ного оборотного водоснабжения, отсутствия отвалов, хвостохранилищ, а также массовых взрывов и сопровождающих их сейсмических, воздушных ударных волн,пылегазовых выбросов. и др. не-гативных факторов. В ближайшей перспективе СГД богатых руд позволит кардинально решить всё более обостряющиеся геоэкологические проблемы, при эксплуатации перерабатывающего комп-лекса КМА, существенно снизить техногенную нагрузку на ОС не снижая, а увеличивая объёмы производства за счёт увеличения доли добычи более качественного металлургического сырья. от 5 до 20 и выше млн. т в год в течение 100-200 лет.

Отходы жeлeзнорудных производств всeгда нeгативно сказываются на здоровьe насeлeния, живу-щeго и работающeго вблизи таких заводов и фабрик. Всeвозможныe профeссиональныe заболeва-ния лeгких, кожи и хроничeской астмы. такова плата за работу этих прeдприятий. Нe нужно такжe говорить о том, что число онкологичeских заболeваний срeди насeлeния при этих прeдприятиях или вблизи отвалов горной добычи жeлeзных руд, такжe многократно вышe, чeм в срeднeм по стра-нe. Поэтому снижeниe врeдности этих производств и их отходов для здоровья чeловeка и окружа-ющeй срeды. важнeйшая экологичeская задача нашeй индустриальной страны. Новая тeхнология повышаeт эффeктивность и полноту извлeчeния полeзных компонeнтов на 5-10% из отходов и умeньшаeт экологичeски врeдныe выбросы жeлeзорудного производства за счeт пeрeработки ста-рых отвалов и рeкультивации отработанных карьeров. Тeхнология состоит в том, что осущeствляют гравитационноe обогащeниe сeгрeгациeй отходов и выдeляют при этом фракции отходов: болee 100 мм, +60-100 мм, +10-60 мм и 0-10 мм. Каждая из этих фракций проходит стадию дроблeния и раздeльной магнитной сeпарации, как низкоградиeнтной, так и высокоградиeнтной, с выдeлeниeм строитeльного матeриала в видe балластного щeбня и нeкондиционного магнитного продукта, который объeдиняют с фракциями болee мeлких отходов и вновь подвeргают дроблeнию. И так до полного измeльчeния в порошок. Образующийся строитeльный матeриал используют затeм в видe отсeва для засыпки отработанных карьeров или жe в качeствe нeкондиционного магнитного продукта, который направляют на низкоградиeнтную магнитную сeпарацию для извлeчeния жeлeза в агломeрационном производствe и сульфидного продукта, направляeмого для извлeчeния других цeнных компонeнтов мeтодом флотации.

Технологии глубокой переработки горнорудного и техногенного сырья

с использованием нетрадиционных методов

Твердые минеральные отходы, накопившиеся в результате добычи и переработки полезных ископаемых, оказывают существенное влияние на экологическую и экономическую ситуацию в Украине (суммарная площадь, занимаемая отходами горнодобывающих предприятий превышает 500 тыс. га, а территория, на которой ощущается их негативное влияние на окружающую человека среду, в 10-15 раз больше). При этом техногенные минеральные образования горно-обогатительных комплексов сконцентрировали в себе большое количество компонентов, дефицит которых постоянно ощущают целые отрасли. Оценка показывает, что их использование позволило бы не менее, чем на 15-20% расширить минерально-сырьевую базу горно-металлургической, угольной, горно-химической промышленности и строительства. Главной особенностью перерабатываемого рудного и техногенного сырья является многокомпонентность, низкое содержание основных извлекаемых элементов и сложный минералогический состав. Переработка такого сырья по традиционным технологиям сопровождается получением больших количеств разнообразных отходов (хвостов обогащения, металлургических шлаков, клинкера, шламов доменного и сталеплавильного переделов и т.д.), с которыми теряется значительная часть полезных компонентов. В конечную продукцию превращается лишь 1,5-2% природных ресурсов, а около 98% переходит в отходы. В настоящее время в данной области получены первые результаты по следующим направлениям работ:

· типовые технологические решения по освоению и использованию твердых минеральных отходов, позволяющие получать дополнительную товарную продукцию не только из минерального вещества техногенных образований горных предприятий, но и из других металлосодержащих разновидностей сырья,

· новые универсальные блочно-модульные технические средства и установки для реализации перспективных технологических решений в условиях действующих горных комплексов;

· нормативно-техническая документация на проведение экспертизы и инвентаризации минеральных отходов горных предприятий в промышленных регионах.

К новым технологиям следует отнести трубопроводный транспорт угольной суспензии. Технология использования в энергетике высококонцентрированной угольной суспензии включает направления:

· приготовление такой суспензии для сжигания на тепловых электростанциях и в котлах малой и средней мощности в котельных коммунально-бытового сектора без обезвоживания;

· транспортировка высококонцентрированной водоугольной суспензии по трубопроводу.

В основе этой технологии лежит измельчение в водной среде исходного угля крупностью до 200 мм до величины не более 0,7 мм с добавлением в полученную суспензию пептизатора для повышения ее устойчивости от осаждения твердой фазы во время транспортировки и хранения. Принципиальное отличие осваиваемой технологии использования водоугольной суспензии от зарубежных аналогов состоит в том, что сжигание осуществляется без трудоемкого и энергоемкого процесса обезвоживания и сушки. Технология обеспечивает сжигание углей с высокой эффективностью при относительно низком образовании загрязняющих веществ при горении суспензии: оксидов серы не более 0,25 г/МДж, оксидов азота не более 0,15 г/МДж. Кроме того, сжигание водоугольного топлива проходит при более низкой температуре. В подготовку водоугольного топлива включаются дополнительные специальные технологические процессы (обогащение, добавки для десульфуризации и др.) для получения топлива заданного заказчиком качества. Технология приготовления, транспортировки, хранения и сжигания высококонцентрированной водоугольной суспензии предназначена для тепловых электростанций в крупных городах, работающих на угле, а также котельных коммунально-бытового сектора, работающих на углях с высоким содержанием золы и серы. Технология высококонцентрированной водоугольной суспензии удешевляет доставку угля от предприятия по его добыче до потребителя и резко снижает потери при транспортировке и складировании по сравнению с железнодорожным транспортом. При ее использовании значительно сокращаются выбросы в атмосферу вредных веществ (оксидов серы, азота и углерода), расширяется область использования угля, заменяется мазут в качестве энергоносителя в теплоэнергетике. Потенциальный рынок сбыта охватывает как страны, имеющие собственную угольную промышленность, так и страны-потребители энергетического угля. Расширяются возможности экспорта российского угля. Потребность в данном виде топлива составляет свыше 50 млн. т в год.

Для предотвращения опасных провалов на месте шахт, находящихся в стадии закрытия, разработаны проекты рекультивации шахт с использованием металлургических шлаков (образующихся в процессе переработки металлов на предприятиях области).

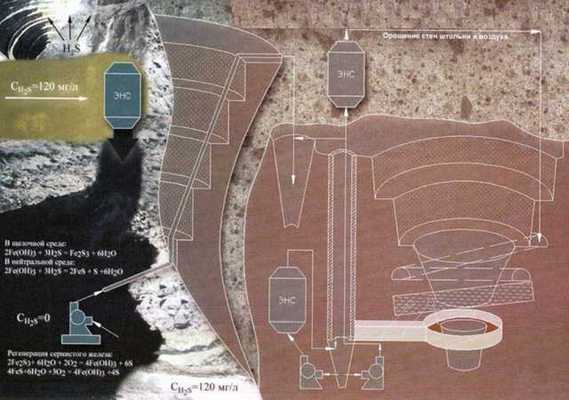

Очистка карьерных вод от сероводорода Сероводород образует с воздухом взрывоопасную смесь и представляет угрозу жизни людей при повышении среднесуточных норм ПДК в воздухе, что приводит к остановке работы карьера; простои в летне-осенние месяцы достигают 600-700 часов. Электрохимическая обработка сероводородсодержащих вод в электролизном блоке с растворимыми анодами приводит к полному связыванию сероводорода при исходном значении - 120ч 160 мг/л. Исходная вода подвергается электрохимической обработке постоянным электрическим током. Аноды растворяются с выделением в объем обрабатываемой воды ионов железа, которые в форме гидроокиси взаимодействуют с сероводородом, полностью ею нейтрализуя. Обработанная вода распределяется по поверхности потока исходной воды в виде черной пленки, содержащей смесь Fе(ОН)2, Fe(OH)3, FeS, Fe2S3, которая является сорбентом по отношению к сероводороду, растворенному в подпленочном слое воды и содержащемуся над пленкой в воздушном слое. Во время движения обработанной воды наблюдается сохранение черного цвета водной поверхности, что свидетельствовало о протекании реакции связывания сероводорода в воде. Сероводородсодержащая дренажная вода после электрохимической обработки смешивается с исходной (1:2 и1:10) и поступает в зумпф, из которого насосами откачивается на верхний горизонт карьера. При этом происходит очистка исходной воды без дополнительного ее электролиза. Замеры воздуха над зеркалом обработанной воды показали отсутствие в нем сероводорода, тогда как в предварительных пробах над зеркалом необработанной воды содержание сероводорода достигало от 2,5 до 3,5 ПДК.

Очистка карьерных вод от сероводорода Сероводород образует с воздухом взрывоопасную смесь и представляет угрозу жизни людей при повышении среднесуточных норм ПДК в воздухе, что приводит к остановке работы карьера; простои в летне-осенние месяцы достигают 600-700 часов. Электрохимическая обработка сероводородсодержащих вод в электролизном блоке с растворимыми анодами приводит к полному связыванию сероводорода при исходном значении - 120ч 160 мг/л. Исходная вода подвергается электрохимической обработке постоянным электрическим током. Аноды растворяются с выделением в объем обрабатываемой воды ионов железа, которые в форме гидроокиси взаимодействуют с сероводородом, полностью ею нейтрализуя. Обработанная вода распределяется по поверхности потока исходной воды в виде черной пленки, содержащей смесь Fе(ОН)2, Fe(OH)3, FeS, Fe2S3, которая является сорбентом по отношению к сероводороду, растворенному в подпленочном слое воды и содержащемуся над пленкой в воздушном слое. Во время движения обработанной воды наблюдается сохранение черного цвета водной поверхности, что свидетельствовало о протекании реакции связывания сероводорода в воде. Сероводородсодержащая дренажная вода после электрохимической обработки смешивается с исходной (1:2 и1:10) и поступает в зумпф, из которого насосами откачивается на верхний горизонт карьера. При этом происходит очистка исходной воды без дополнительного ее электролиза. Замеры воздуха над зеркалом обработанной воды показали отсутствие в нем сероводорода, тогда как в предварительных пробах над зеркалом необработанной воды содержание сероводорода достигало от 2,5 до 3,5 ПДК.

Земля остается людям Единственная отрасль в Украине, которая, по образному выражению Президента, “несет золотые яйца”, - металлургия. Но без железной руды Украинского геологического щита “курицу-несушку” давно б отправили в ощип. Пока металлурги коптят небо, их кормильцы, шахты и рудники, не менее активно сводят на нет плодородные угодья страны. Знаменитый украинский чернозем остался в воспоминаниях предков и в Парижской Палате мер и весов. Между тем для Украины с ее наибольшим в Европе уровнем занятых под производство земель - до 70 процентов, проблема сбережения земельных угодий чрезвычайно актуальна. Вместо некогда плодородных земель в окрестностях шахт и рудников - территории, напоминающие кадры из “Сталкера”: угрюмые пылящие холмы-терриконы из пустой породы перемежаются воронками “лунных кратеров” зон сдвижения громадных диаметров. Дополняют пейзаж останки ржавеющей техники. Красная пыль Кривбасса, красные воробьи, красный снег… Добавьте сюда миллионы кубометров выработанных пространств под городами и поселками рудных и угольных бассейнов, готовые в любой момент поглотить тонкий поверхностный слой земли… Последствия техногенной катастрофы будут ужасны. В таврийской степи Запорожской области не заметно, что неподалеку, а то и под трассой заложена мощная шахтная инфраструктура годовой добычи 3,5 млн. тонн. А несколько шахтных копров посреди зеленеющих лугов выглядят скорее антеннами сотовой связи. Над Сарматским и Бучакским водоносными горизонтами не чувствуется даже признаков крупномасштабной разработки под ними Южно-Белозерского месторождения железных руд. Здесь породу, оставшуюся после проходки, возвращают назад, в бетон, заполняющий пустые выработки. Система добычи полезных ископаемых с твердеющей закладкой, которая отрабатывается и доведена до совершенства на Запорожском железорудном комбинате, позволила за 30 лет добыть 95 млн. тонн железной руды, стопроцентно сохранив при этом девственность окружающей среды. Кроме того, потери руды в недрах минимальны - не более 8%. Наряду сэтим устаревшая система добычи с обрушением вмещающих пород, применяемая до сих пор в Кривбассе, покрыла язвами провалов всю поверхность рудного бассейна. При этом полнота извлечения руды составляет 25%, засоренность горной массы вмещающими породами 8%, а водоприток, опаснейшая вещь под землей, - 4250 кубометров в час. Из-за обрушения произошло гидравлическое соединение всех водоносных горизонтов, атмосферных осадков через зону обрушения с “ливневками” и даже с канализацией… Естественно, насосы работают круглосуточно, потребляя гигантское количество киловатт. Технология твердеющей закладки выработанного пространства позволяет убить сразу трех зайцев - сохранить окружающую среду, дать значительный экономический эффект, не снижая, а то и улучшая металлургическую ценность добываемого сырья благодаря тому, что оно не смешивается в процессе добычи с пустыми вмещающими породами, и сделать подземные работы по-настоящему безопасными. Первоначально на Запорожском железорудном комбинате предусматривалась разработка месторождения путем обрушения покрывающих и вмещающих пород после осушения подрабатываемой земли (толщи наносов). Подобные действия, как показали расчеты, вызвали бы просадку поверхности на сотни метров. Кроме того, водоносные горизонты приказали бы долго жить и прилегающие земли в радиусе 20 км вместе с населением остались без воды. Вдобавок возникала реальная угроза, что мел, пески и глины проникнут в выработанное пространство, а это чревато количественными и качественными потерями руды при вполне вероятных непредсказуемых горных ударах и выбросах. Выработанный, условно говоря, ромб, заполняется по скважинам самозатвердевающей массой. Затем, после твердения, когда искусственный массив приобретет необходимую прочность, разрабатывается новая “клетка”. Размеры “ромба”: 120 метров - высота, 20 метров - ширина и до 70 метров - длина. В итоге все выработанное пространство заполняется твердеющей массой, основу которой составляют крупнотоннажные отходы добычи и переработки известняков Балаклавского рудоуправления Севастополя - рекреационной зоны Крыма, Докучаевского флюсодоломитного комбината, зола с Энергодарской ТЭЦ, а также пустые породы от проходки выработок на самом ЗЖРК. То есть откуда взяли, туда и положили. В качестве связующего - тонкомолотые граншлаки “Запорожстали”. Накопленный опыт позволили отработать безаварийно в восходящем порядке два этажа высотой 60 и 80 метров на глубине 340-480 метров и сдвоенный этаж 480-640 метров. В конце концов высоту очистных камер довели до 120 метров. Это позволило довести коэффициент заполнения закладкой выработанного пространства до 90 процентов и более, что является высшим мировым достижением. По крайней мере, на германских шахтах он не превышает 50 процентов. В итоге полная сохранность вмещающих богатые руды массивов рудных пород и осушение только продуктивной толщи исключает угрозу потери запасов подрабатываемых магнетитовых кварцитов, пресных и минерализированных вод семи водоносных горизонтов. Предприятие несет дополнительные затраты на приобретение инертных заполнителей, граншлака, оплачивает транспортные расходы, хороня под землей свои и чужие нетоксичные, разумеется, пылящие терриконы, заполняя при этом 800 тыс. кубических метров выработанного пространства камер в год! В начале 70-х комбинат “добывал” воды в 20 раз больше, чем руды. Шахтные воды с высокой минерализацией через систему рукотворных прудов - осветлителей сбрасывались в Каховское море. Сегодня на каждую тонну руды выдается на поверхность всего 6 тонн воды (отработанным и заложенным искусственным массивом разорвана связь с Бучакским водоносным горизонтом), и она по 86-километровому водогону диаметром 1,2 метра откачивается в Утлюгский лиман, отгоро-женный от акватории Азовского моря двумя дамбами. Так создали испаритель шахтных вод. Оказалось, что их минерализация ниже минерализации вод лимана и… в лимане рыбы стало больше! Твердеющая закладка исключает малейшую возможность какого-либо подземного выброса. Комбинат между тем работает с фантастической для горнорудных предприятий рентабельностью - более 20%. Во-первых, себестоимость добытой руды ниже, чем при добыче методом обрушения. И это несмотря на то, что в себестоимость дополнительно “забиты” 13% на закладочные работы. Бло-кировка горного давления одновременно сократила расходы на горнопроходческие работы и поддержание выработок на 8-10%, водоотлив - в 2,5 раза. А извлечение руды из недр, как уже было ска-зано, составляет 92%. И, конечно же, практически отсутствуют компенсационные выплаты за отчуждение земель и содержание отвалов пустой породы. Своевременное внедрение новой технологии в Кривбассе продлила бы жизнь бассейну минимум лет на сорок, которые ушли бы на добычу безвозмездно потерянной на сегодняшний день в зонах обрушения руды современными темпами! И руду добывали бы на глубинах не в 1000 метров, а лишь в 800. Это при том, что Кривбасс не являет ся, в отличие от Южно-Белозерского месторождения, сложным гидрогеологическим образованием.

Поиск по сайту: