|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Основные дефекты деталей и классификация способов их восстановления

Учебная дисциплина «Организация и ремонт машин»

Лекция 3

Тема лекции: Технологические процессы восстановления деталей

План лекции 3:

1. Основные дефекты деталей и классификация способов их восстановления

2. Восстановление и упрочнение деталей пластической деформацией

3. Ручная сварка и наплавка

4. Механизированная сварка и наплавка

5. Восстановление деталей напылением

6. Восстановление деталей электролитическим осаждением металлов

7. Применение полимерных материалов при ремонте машин

8. Другие способы восстановления и упрочнения деталей

9. Особенности восстановления размеров деталей при обработке

Основные дефекты деталей и классификация способов их восстановления

1.1 В условиях всех видов трения происходит разрушение трущихся поверхностей, то есть, иначе говоря, поверхности изнашиваются.

Изнашивание - это процесс постепенного изменения размеров деталей вследствие работы трения, проявляющийся в отделении с поверхностей трения материала и (или) его остаточной деформации.

Износ - результат изнашивания деталей, то есть результат работы трения.

Механическое изнашивание разделяют на абразивное, гидроабразивное, газоабразивное, эрозионное, усталостное и кавитационное.

Молекулярно-механическое изнашивание вызывается одновременным воздействием механических и молекулярных или атомарных сил. В результате схватывания поверхностей в месте контакта происходит глубинное вырывание материала, поэтому его называют изнашиванием при заедании.

Коррозионно-механическое изнашивание происходит при трении поверхностей, непрерывно вступающих в химическое взаимодействие с окружающей средой. Это изнашивание разделяют на окислительное и изнашивание при фреттинг-коррозии.

1.2 Ремонт машин и их составных частей часто сводится к восстановлению работоспособности изношенных сопряжений. В первую очередь восстанавливают посадки (зазоры и натяги) в сопряжениях путем восстановления геометрической формы и физико-механических свойств поверхностей деталей.

Первоначальную посадку в сопряжении можно восстановить различными методами (см. рисунок 1):

- без изменения размеров деталей;

- с изменением их начальных размеров;

- восстановлением начальных размеров деталей.

Метод восстановления посадки без изменения размеров деталей сопряжения может быть осуществлен регулировкой зазора (натяга), заменой изношенных деталей или перестановкой изношенных деталей в другую рабочую позицию.

Регулировку зазора (натяга) обычно применяют для легкодоступных сопряжений. Она сводится к перемещению одной или нескольких деталей с помощью специальных устройств, в результате чего сопряжение становится работоспособным, но при этом сохраняется искаженная геометрическая форма деталей.

В зависимости от конструкции сопряжения регулировку зазора (натяга) выполняют путем перемещения деталей при резьбовых соединениях, удалением или постановкой прокладок, автоматической регулировкой.

Рисунок 1 – Методы восстановления посадок в сопряжении

Замена изношенных деталей или перестановка ее в другую рабочую позицию в сопряжении, как и регулировка, не полностью восстанавливают работоспособность сопряжения, так как новая деталь или изношенная поверхность старой детали в этом случае работают в сопряжении с изношенной деталью. Такое (частичное) восстановление посадки целесообразно в том случае, если ресурс восстановленного сопряжения достаточен для его работы до очередного ремонта.

Посадки с изменением начальных размеров восстанавливают путем увеличения размеров посадочных мест сопряженных деталей или путем их уменьшения.

В первом случае исправляют геометрическую форму и шероховатость поверхности изношенного отверстия (растачиванием, шлифованием), что приводит к увеличению диаметра, а посадочное место вала наращивают и обрабатывают под размер отверстия или устанавливают новый вал увеличенного ремонтного размера. Например, изношенную поверхность цилиндра двигателя растачивают, хонингуют и устанавливают поршень ремонтного размера. При этом уменьшаются удельные давления в сопряжении, приводящие в процессе работы к уменьшению износа. Однако прочность охватываемой детали снижается.

Во втором случае исправляют геометрическую форму и шероховатость поверхности вала (обтачиванием, шлифованием), а сопрягаемое отверстие наращивают и обрабатывают под размер вала или деталь заменяют новой с уменьшенным отверстием. Например, шейки коленчатого вала шлифуют и устанавливают вкладыши ремонтного размера. Это увеличивает удельные давления в сопряжении, приводящие в работе к его ускоренному износу.

Вопрос о том, какую из сопряженных деталей восстанавливать, а какую деталь подогнать по ней или заменить, решают с учетом экономической целесообразности. Как правило, восстанавливают наиболее сложную и дорогую деталь. Этот метод восстановления посадок в сопряжениях не обеспечивает взаимозаменяемости деталей, поэтому получил название восстановления под индивидуальный размер. Он находит применение в условиях единичного производства.

Восстановление детали под ремонтный размер – наиболее прогрессивный и широко применяемый метод восстановления посадок в сопряжении. Сущность его заключается в том, что основную наиболее сложную деталь обрабатывают до заранее установленного размера. Сопрягаемую с ней деталь изготавливают под этот же размер с сохранением допусков новой детали. В связи с тем, что ремонтные размеры заранее установлены и известны, вторую деталь можно изготовить независимо от первой и даже на другом предприятии. В этом случае на ремонтных чертежах деталей указывают категории ремонтных размеров.

Посадка с изменением начальных размеров деталей может восстанавливаться также с применением дополнительных деталей. Сущность этого метода состоит в том, что изношенные или поврежденные части деталей удаляют, а на их место устанавливают вновь изготовленные и обрабатывают деталь под ремонтный размер. Этот метод осуществляют с применением специфических приемов: отверстия и валы восстанавливают постановкой втулок, гильз или колец, например, изношенные отверстия под коренные подшипники блоков двигателей растачивают и устанавливают в них пластины; детали сложной конфигурации ремонтируют удалением дефектного и установкой нового элемента детали (зубчатого венца, шлицевой втулки, шлицевого конца вала и др.); плоские поверхности восстанавливают постановкой планок или накладок.

Восстановление посадок с восстановлением начальных размеров состоит в том, что размеры отверстия и вала восстанавливают наращиванием металла или другим методом с последующей обработкой их под номинальный размер. При этом восстанавливаются физико-механические свойства и шероховатость поверхности. Изношенная поверхность детали может наращиваться наплавкой, пластическим деформированием, гальваническими и химическими покрытиями, напылением, нанесением синтетических материалов. Этот метод не требует запаса деталей ремонтных размеров, упрощает организацию ремонтного производства, но восстановление размеров обеих сопряженных деталей экономически не всегда выгодно.

1.3 Значение и число регламентированных ремонтных размеров зависят от износа деталей за межремонтный период, от припуска на механическую обработку и от запаса прочности детали или глубины термической обработки ее поверхностного слоя.

Износ устанавливают обмером детали соответствующим инструментом. Припуск на обработку назначают с учетом характера обработки, типа оборудования, размера и материала детали. Задавая припуск на обработку, следует иметь в виду искажения геометрической формы детали, ее овальность и конусность. Припуск должен способствовать получению правильной геометрической формы изношенной поверхности детали после механической обработки, без наличия следов износа на ее рабочей поверхности.

Метод определения значения и количества ремонтных размеров для вала и отверстия был впервые разработан проф. В. В. Ефремовым. Если обозначить через dн и Dн соответственно размеры вала и отверстия по рабочему чертежу, dр1, и Dр2, - первые ремонтные размеры вала и отверстия, Итin и Иmах - минимальный и максимальный износ поверхности детали на сторону, а через г - припуск на механическую обработку на сторону, то первый ремонтный размер может быть определен по следующим формулам:

- для наружных цилиндрических поверхностей (валов)

(1)

(1)

- для внутренних цилиндрических поверхностей (отверстий)

(2)

(2)

Припуск на механическую обработку зависит от вида обработки: при чистовой обточке и расточке он составляет 0,05 - 0,1 мм, при шлифовании 0,03 - 0,05 мм на сторону.

Определить неравномерный односторонний износ можно только одноконтактным измерительным прибором (индикатор и т. п.). В связи с тем, что на производстве валы и втулки обычно измеряют двухконтактным инструментом (микрометром, индикатором-нутромером), для упрощения пользования формулами (1) и (2) в них вводят коэффициент неравномерности износа b, который равен отношению максимального одностороннего износа к износу на диаметр:

(3)

(3)

При симметричном износе детали, когда Иmax = Иmin = И/ 2, коэффициент неравномерности износа β = Иmax/И = 0,5. При одностороннем износе, когда Иmin = 0, а Иmax = И, коэффициент неравномерности износа β = Иmax/И = 1.

Таким образом, значения коэффициента неравномерности износа могут изменяться в пределах от 0,5 до 1.

Для конкретных деталей значения этого коэффициента устанавливают опытным путем.

Найдя из уравнения (3) значения Иmax и подставив его в выражения (1) и (2), получим:

В последней формуле член 2(βИ+z) называется межремонтным интервалом.

Следовательно, расчетные формулы для определения ремонтных размеров можно представить окончательно в следующем виде:

- для наружных цилиндрических поверхностей (валов):

- для внутренних цилиндрических поверхностей (отверстий):

где n - число ремонтных размеров.

Число ремонтных размеров может быть найдено по следующим формулам:

- для валов

- для отверстий

где  - минимально допустимый диаметр вала, мм;

- минимально допустимый диаметр вала, мм;  - максимально допустимый диаметр отверстия, мм.

- максимально допустимый диаметр отверстия, мм.

Предельные значения диаметров  и

и  определяют по условиям прочности детали, из конструктивных соображений или исходя из минимально допустимой толщины слоя химико-термической обработки поверхности детали.

определяют по условиям прочности детали, из конструктивных соображений или исходя из минимально допустимой толщины слоя химико-термической обработки поверхности детали.

1.4 Ремонт детали предусматривает восстановление ее работоспособности, первоначальной посадки, размеров, геометрической формы и взаиморасположения осей, прочности, твердости, герметичности и др.

Восстановление и повторное использование изношенных деталей является главным резервом снижения себестоимости ремонта машин, так как себестоимость восстановления большинства деталей, как правило, не превышает 20...60 % цены новой детали. Кроме того, восстановление деталей - один из основных путей экономии материально-сырьевых и энергетических ресурсов, решение экологических проблем, так как затраты энергии, металлов и других материалов в 25...30 раз меньше, чем затраты при изготовлении новых деталей. При переплавке изношенных деталей также безвозвратно теряется до 30 % металла. В процессе восстановления детали можно не только снизить себестоимость ремонта машин, но и во многих случаях повысить его качество, так как многие из приведенных далее способов восстановления деталей значительно упрочняют восстанавливаемые поверхности, повышают их износостойкость.

Устранить одни и те же дефекты возможно различными способами, например, изношенные места могут быть отремонтированы хромированием, металлизацией, наплавкой, механической обработкой и другими способами, и наоборот, - один и тот же способ ремонта может быть применен для устранения разных дефектов. Например, сварка применима для восстановления изношенных участков детали, заварки трещин, наплавки резьбы и др.

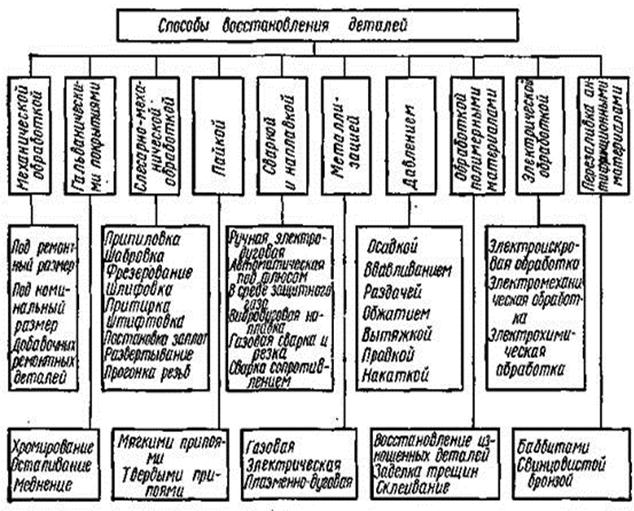

Вследствие этого целесообразно дать общую классификацию способов ремонта, не связывая их с характером дефектов (см. рисунок 2).

Рисунок 2 - Классификация способов восстановления деталей

Для понимания таблицы 2 рассмотрим некоторые основные понятия.

Восстановление детали - комплекс технологических операций по устранению дефектов детали, обеспечивающих возобновление ее работоспособности и геометрических параметров, установленных нормативно-технической документацией.

Дефект - каждое отдельное несоответствие продукции установленным требованиям.

Дефектная деталь - деталь, показатели качества которой имеют недопустимые отклонения от требований нормативно-технической документации по ремонту.

Деталь, подлежащая восстановлению, - дефектная деталь, устранение дефектов которой технически возможно и экономически целесообразно.

Способ восстановления детали - совокупность операций, характеризующая технологический процесс (наплавку, напыление и т.д.).

Технологическая операция восстановления - законченная часть технологического процесса, выполненная на одном рабочем месте.

Поиск по сайту: