|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

ТЕМА № 13. «СИСТЕМЫ УПРАВЛЕНИЯ ГТД». Положение элементов системы на бесфорсажных режимах

Положение элементов системы на бесфорсажных режимах.

На бесфорсажных режимах кран 9 сообщает управляющую полость поршня клапана входа форсажного насоса со сливом, входной клапан закрыт, подачи топлива в систему нет.

Золотник 36, жёстко связанный через шестерню 37 с рычагом 10 занимает положение, при котором полость С ДКФ2,3 сообщена со сливом, а полость Д - с давлением за РПД. Золотник ДКФ2,3 занимает положение, при котором его дозирующие окна полностью закрыты. При этом через рычаг 16 золотник ДКФ1 закрывает подачу топлива и в I коллектор.

Небольшой расход топлива через жиклер, шунтирующий ДКФ1 необходим для охлаждения топливно-масляного радиатора, установленного в магистрали I коллектора.

Небольшой расход топлива через жиклер, шунтирующий ДКФ1 необходим для охлаждения топливно-масляного радиатора, установленного в магистрали I коллектора.

Полная отсечка топлива достигается закрытием запорных клапанов в форсажном распределителе топлива по коллекторам (РТФ).

Работа системы при включении форсажа.

При переводе РУД в положение форсажных режимов золотник 36 перемещается и разобщает полости С и Д ДКФ2,3 соответственно со сливом и подводом давления.

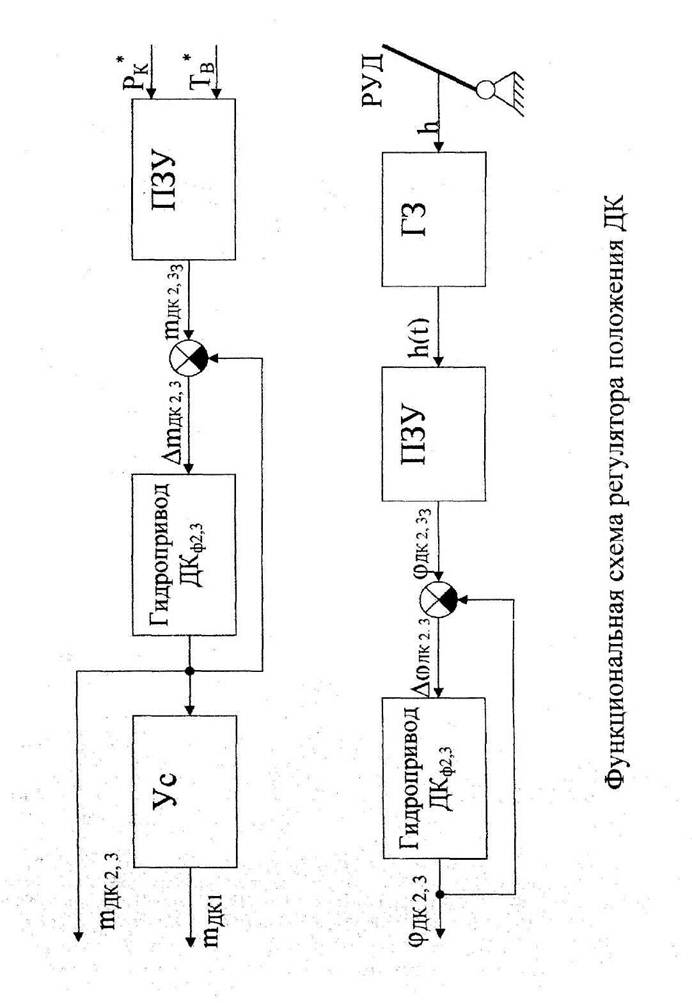

С этого момента положение дозирующего крана определяется работой регулятора GТФ, который устанавливает золотник крана в положение, соответствующее mДК2,3з формируемое ПЗУ.

При этом перемещается и золотник ДКФ1 который через канал в золотнике соединяет магистраль от РПД с запорным клапаном I коллектора, открывая его. Одновременно прекращается сообщение со сливом полости поршня запорного клапана I коллектора через канал и сверление в золотнике ДКФ1. От этого же давления срабатывает сигнализатор МСТ-10 (19), контакты которого замыкают электрическую цепь БПР, вследствие чего поступает команда на включение зажигания форсажной камеры.

По этой команде из БПР поступает питание на электромагнитный клапан I, который открывает подвод рабочей жидкости от РПД через отверстие и канал в штоке в полость К поршня 3. Поршень перемещается до тех пор, пока отверстие в штоке, по которому поступает рабочая жидкость, не начнёт прикрываться относительно подводящего отверстия во втулке 5. При этом перемещается и золотник 4 внутри штока поршня гидрозамедлителя 8. В результате этого при переводе РУД в зону форсажных режимов гидрозамедлитель сможет переместиться на увеличение режима только до вполне определённого положения, при котором золотник прикроет сливное отверстие в штоке гидрозамедлителя.

Таким образом, при розжиге форсажной камеры будет обеспечиваться расход топлива через первый коллектор, соответствующий минимальному форсажу, независимо от положения РУД.

При получении сигнала о фактическом розжиге от ионизационного датчика, снимается напряжение с электромагнитного клапана 1 и поршень 3 перемещается в исходное крайнее положение, а поршень гидрозамедлителя - до положения, заданного РУД. Темп перемещения ДКДКФ2,3 в этом случае определяется характеристикой дроссельного пакета 4а гидрозамедлителя.

Управление форсажными режимами.

При управлении форсажными режимами поршень со штоком гидрозамедлителя 8 следит за положением втулки 5, жёстко связанной с РУД.

Через рейку с шестерней гидрозамедлителя, рычаги 7 и 10, механизм поворота и рычаг 28 осуществляется поворот золотника ДКФ2,3.

При переводе РУД в диапазоне αРУД = 80... 82° золотник 36 соединяет магистраль за РПД с запорным клапаном второго коллектора, открывая его.

При дальнейшем перемещении РУД давление во втором коллекторе повышается и при достижении определённой величины РТФ открывает подвод топлива в третий форсажный коллектор.

При резком перемещении РУД в диапазоне форсажных режимов темп перемещения ДКФ2,3 определяется характеристикой дроссельного пакета гидрозамедлителя.

Работа системы автоматического управления при изменении условий полёта.

При изменении скорости и высоты полёта меняются значения величин РК* и ТВ*. По этой причине в воздушном редукторе формируется новое значение РК", а в сильфонном узле 30-33 - новое значение момента от сил давления РК" относительно оси 30, характеризующего mДК2,3з.

Гидропривод продольного перемещения ДКФ 2,з перемещает золотник дозирующего крана, устраняя рассогласование Δ mДК2,3 =mДК2,3з - mДК2,3 .

При этом через рычаг 16 осуществляется перемещение и золотника ДКФ1.

На дозирующих окнах кранов регуляторами постоянного перепада давления поддерживаются постоянные перепады давления.

Таким образом, расходы топлива через форсажные коллекторы определяется продольными перемещениями золотников дозирующих кранов, а это в свою очередь, определяется программой, формируемой в ПЗУ: mДК2,3з= f(РК* и ТВ*).

При достижении самолётом числа М > Мдоп на электромагнитный клапан I подаётся напряжение из БПР.

Рабочая жидкость подводится в полость К поршня 3, что обусловливает соответствующее перемещение поршня гидрозамедлителя 8, а следовательно и уменьшение расхода топлива до значения соответствующего режиму минимального форсажа.

Аварийное выключение форсажа.

Электрический сигнал на аварийное выключение форсажа поступает на электромагнитный клапан 2. Клапан открывает подвод рабочей жидкости от РПД непосредственно под поршень 3.

Поршень вместе с золотником 4 перемещается до упора, слив рабочей жидкости из управляющей полости гидрозамедлителя прекращается. Поршень гидрозамедлителя занимает крайнее положение, соответствующее выключению форсажа, независимо от положения РУД. Для нового включения форсажа необходимо снять напряжение с электромагнитного клапана.

|

ТЕМА № 13. «СИСТЕМЫ УПРАВЛЕНИЯ ГТД».

ЗАНЯТИЕ №7. «Система управления реактивным соплом двигателя РД-33-2С».

Время: 2 часа (практическое занятие)

Цель занятия: Изучить общую характеристику системы, регулятор Пт*, ограничитель Fкр min, регулятор Рс.

Изучаемые вопросы:

1.Общая характеристика системы.

2.Регулятор Пт*.

3.Ограничитель Fкр min.

4.Регулятор Рс.

1.Общая характеристика системы.

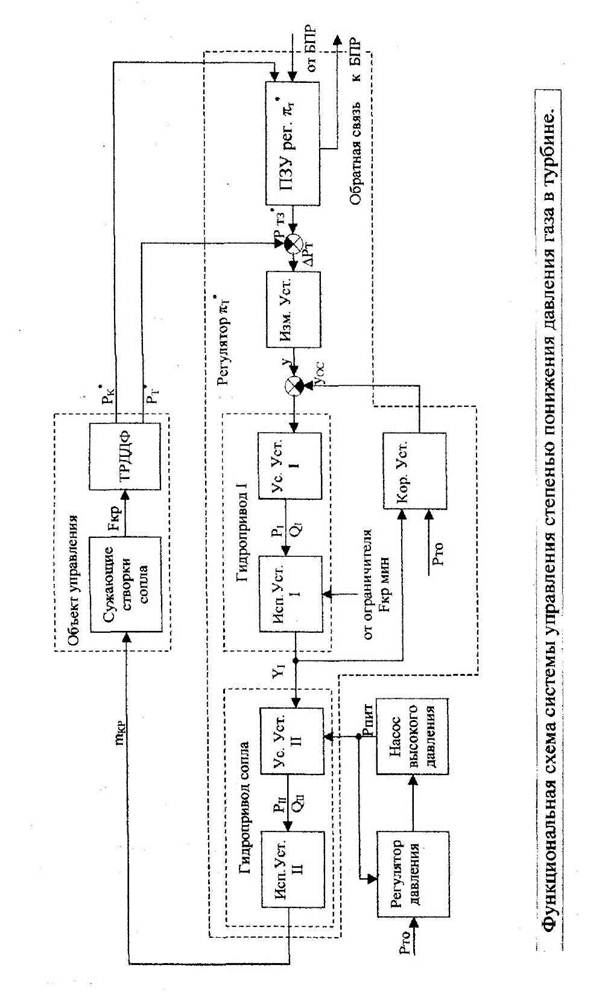

Функциональная схема системы управления реактивным соплом представлена на рис. 1. Система управления содержит элементы которые выполняют следующие функции:

– управление степенью понижения давления газа πТ* в турбине двигателя

– (обеспечивается регулятором πТ*);

– управление давлением газа РС на срезе сопла (обеспечивается регулятором РС);

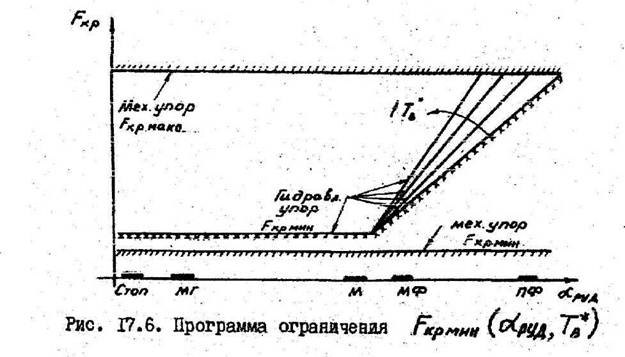

– ограничение минимальной площади критического сечения сопла (обеспечивается ограничителем FKР мин в зависимости от положения РУД и температуры воздуха на входе в двигатель);

– выполнение условия FС> FKР (обеспечивается ограничителем инимальной площади среза FС МИН);

– изменение усилия для перестановки регулирующего органа, сужающих створок, в соответствии с изменением внешних условий и режимов работы двигателя (обеспечивается регулятором давления на выходе плунжерного насоса питания системы управлении соплом (на рис. 1. не показан));

– формирование заданного значения давления газа за турбиной (настройку регулятора πТ*) при управлении отэлектронного блока регуляторов предельных режимов (БПР) (обеспечивается программно - задающим устройством регулятора πТ* (ПЗУ рег. πТ*);

– поддержание знамений площади критического сечения сопла и расхода топлива в форсажной камере сгорания GТФ. соответствующих режиму "Минимальный форсаж", при запуске форсажной камеры (или по электрическому сигналу с целью ограничения скорости полета) независимо от положения РУД в области форсированных режимов и их синхронное изменение на переходных форсированных режимах (обеспечивается системой формирования сигналов для задания режимов работы (СФС));

– блокировку питания исполнительных устройств системы управления критическим сечением сопла по приведенной частоте вращения ротора высокого давления с целью раскрытия сопла на режиме "Малый газ" (осуществляет СФС).

Управляющее устройство конструктивно выполнено в виде отдельных агрегатов и узлов, показанных на принципиальной схеме (рис.). Регулятор сопла РС-59А включает в себя регулятор πТ*. ограничитель FKРмин и систему формирования сигналов для задания режимов работы. Регулятор внешних створок РВС-59 включает в себя регулятор РС. Исполнительные устройства регуляторов названных параметров, обеспечивающие перемещение сужающих и расширяющих створок сопла, конструктивно выполнены отдельно в виде силовых гидроцилиндров, соединённых в кольцо. Ограничитель FСмин представляет собой золотниковое устройство, соединяющее полости силовых гидроцилиндров управления площадью среза сопла при достижении определённой величины площади критического сечения сопла FKРс целью не допустить уменьшения отношения FС/FKР =l,035±0,015.

В противном случае критическое сечение сопла (сечение с минимальной площадью)

переместится в плоскость среза сопла и перестанет управляться от регулятора πТ*.

|

2. Регулятор πТ*

Система управления πТ* обеспечивает управление площадью критического сечения сопла двигателя с целью поддержания заданного значения степени понижения давления газа в турбине πТЗ*,формируемого в программно - задающем устройстве по сигналу электронного блока БПР.

Система управления πТ* построена на принципе отклонения измеренной величины давления газа за турбиной от заданного значения.

Она включает в себя регулятор πТ* с программно - задающим устройством и объект управления рис. 3. Роль управляющего органа объекта управления выполняют створки суживающейся части сопла. С целью стабилизации перекладки сопла во времени при изменяющихся условиях полёта и режимах работы двигателя вызывающих изменение газовых сил, действующих на створки, питание гидропривода сопла осуществляется от насоса высокого давления с регулятором давления. Регулируемое давление Рпит определяется в этом случае величиной давления Рто топлива, поступающего в основную камеру сгорания.

Регулятор πТ* включает в себя:

– программно - задающее устройство (ПЗУ рег. πТ*), которое формирует заданное давление РТЗ* газа за турбиной за счёт редуцирования давления РК* воздуха за компрессором таким образом, что величина отношения РК* /РТЗ* является функцией сигнала настройки от БПР;

– измерительное устройство (Изм. Уст.), которое обеспечивает измерение и сравнение давления газа за турбиной с заданным значением, а также перемещение подвижного элемента усилительного устройства I;

– гидропривод I в виде усилительного (Ус.Уст.I) и исполнительного (Исп. Уст.1) устройств, обеспечивающий перестановку подвижного элемента усилительного устройства II (Ус.Уст.II);

– гидропривод сопла в виде усилительного (Ус.Уст.II) и исполнительного (Ис.Уст.II) устройств, обеспечивающих перестановку створок сопла по сигналу У1 от исполнительного устройства I;

– корректирующее устройство, улучшающее свойства замкнутой системы управления за счёт наличия обратной связи и изменения коэффициента по режимам двигателя и условиям полёта.

В качестве параметра, характеризующего указанные режим и условия используется давление топлива, поступающего в основную камеру сгорания.

Корректирующее устройство обеспечивает устойчивость и приемлемый переходный процесс в контуре регулирования πТ*.

Имеется обратная связь между программно-задающим устройством регулятора πТ*и электронным блоком БПР.

В целом, регулятор πТ* устанавливает рассогласование ΔΡΤ*=ΡΤ3* - Рт что при определенном давлении Рг* газа перед турбиной однозначно определяет степень понижения давления газа в турбине. Давление Рк* подводимое к программно -задающему устройству регулятора πТ*, отличается от давления Рг* только на величину потерь в камере сгорания.

Поддерживая заданное значение степени понижения давления газа в турбине, регулятор πТ* сохраняет требуемый режим работы турбокомпрессора при включении и выключении форсированных режимов.

При нерозжиге или самопроизвольном погасании пламени в форсажной камере регулятор πТ* автоматически прикрывает сопло, предотвращая падение тяти менее значения на режиме "Максимал".

При отказе электронного блока регулятор πТ* продолжает функционировать, осуществляя простейшую программу управления πТ* =const. В этом случае он выполняет роль резервной системы управления соплом.

Рассмотрим устройство и работу регулятора πТ*, используя принципиальную схему.

Роль программно - задающего устройства регулятора πТ*выполняет воздушный редуктор, к которому подводится давление воздуха за компрессором. Он представляет собой сверхзвуковое сопло Лаваля, проточная часть которого образована цилиндрической втулкой 34 и профилированным телом (иглой 33).

Воздух от компрессора высокого давления подводится к игле 33 через дроссель 35, образующий первую ступень редуцирования. При протекании воздуха далее по сужающемуся каналу увеличивается его скорость и падает давление. В самом узком (критическом) сечении скорость потока становится равной скорости звука, расширение канала после критического сечения способствует дальнейшему разгону потока и падению давления. Втулка 34 содержит канал 32 отвода статического давления Рк* за критическим сечением.

При изменении положения иглы 33 критическое сечение проточной части перемещается относительно неподвижного канала отбора статического давления Отношение давлений Рк*/Рк' (рис.5) будет определяться положением h иглы 33.

При управлении давлением газа за турбиной Рт* = Рк' будет соблюдаться постоянство отношения РК*/РТ*≈ Рт*/Рт*= πТ* при неизменном положении иглы 33. А величина πТ*, есть степень понижения давления газа в турбине.

Перемещение иглы 33 осуществляется механизмом настройки регулятора πТ*, который состоит из рычага 31, кулачка 30, шестерни 38, рейки 39, силового цилиндра с поршнем 42, Управление поршнем 42 силового цилиндра осуществляется дроссельным усилителем типа "сопло-заслонка", который состоит из дроссельного пакета 47, сопла 3, заслонки 2 и каналов передачи рабочей жидкости от источника питания (РПД) с постоянным давлением.

Усилитель "сопло-заслонка" связан с управляемой полостью (снизу от поршня 42) силового цилиндра через дроссельный пакет 48, производительность которого регламентирует скорость движения поршня 42.

Заслонка 2 управляется электромагнитом Э9 по сигналу электронного блока регуляторов предельных режимов. Сигнал представляет собой последовательность импульсов одной полярности и характеризуется коэффициентом заполнения импульсов или скважностью.

|

Величина скважности определяет степень открытия сопла 3 заслонкой 2 и величину расхода жидкости через сопло 3. Для улучшения качества переходного процесса при управлении от электронного блока введена корректирующая отрицательная обратная связь по положению поршня 42, а следовательно, и иглы 33 воздушного редуктора. Обратная связь осуществляется при помощи датчика обратной связи (ДОС) 46. Шток поршня 42 при помощи регулировочного винта 44 перемещает сердечник 45 ДОС, что вызывает изменение электрического сигнала, передаваемого в БПР.

Измерительное устройство регулятора πТ*состоит из корпуса с мембраной 24, пружины 26 и толкателя 25, передающего перемещения мембраны на рычаг 23. Под мембрану подводится измеряемое давление Рт* газа за турбиной низкого давления двигателя, а в полость над мембраной заданное давление РТ З* = Рк' от воздушного редуктора 34.

Гидропривод I состоит из дроссельного усилителя типа "сопло-заслонка" и исполнительного устройства с поршнем 5. Усилитель включает в себя жиклер 6 постоянного сечения, сопло 29 и заслонку 28. К жиклеру 6 подводится рабочая жидкость от регулятора постоянного давления. Давление РI и расход QI жидкости за жиклером 6 будут определяться сливом через сопло 29, изменяемым за счёт перемещения заслонки 28 при помощи рычага 23 связи усилителя с измерительным устройством.

За счёт подвода давления РI и расхода QI в полость сверху от поршня 5 обеспечивается управление его положением. Полость снизу от поршня питается постоянным давлением от РПД и является неуправляемой.

Гидропривод сопла состоит из золотникового дроссельного усилителя с круглым золотником 4 во втулке и исполнительного устройства в виде 12 силовых гидроцилиндров (рис.) с параллельным включением в магистраль питания.

В кольцевую проточку золотника 4 (рис.) подводится регулируемое давление от плунжерного насоса. При смещении золотника с помощью поршня от нейтрального положения обеспечивается проход жидкости под давлением от насоса к силовым гидроцилиндрам сопла и её слив после силовых цилиндров через открытые окна золотникового усилителя.

Силовые цилиндры кинематически соединены между собой последовательно в замкнутую цепь и совместно с механической системой перестановки створок сопла и синхронизации образуют так называемый, браслет, обжимающий створки сопла.

При смещении золотника происходит изменение перепада давлений на поршнях гидроцилиндров и перемещение их штоков, что приводит к изменению длины окружности браслета и, следовательно, площади критического сечения.

Корректирующее устройство включает в себя пружину 17 обратной связи, рычаги 19, 21, каретку 18 с роликом 20, силовой цилиндр с поршнем 16, золотник 15, гильзу 14, пружины 12, 13 и регулировочный винт 11. Обратная связь передаётся от поршня через шток 7, рычаг 19, ролик 20, рычаг 21, пружину 17, рычаг 23 к заслонке 28.

|

|

При движении золотника 4 управления гидроцилиндрами сопла изменяется усилие пружины обратной связи, ослабляя входной сигнал "Y" и способствуя более быстрому прекращению движения золотника и возвращению его в исходное положение в процессе обработки сигнала рассогласования ΔΡΤ=ΡΤ3*- ΡΤ*.

Помимо указанного действия корректирующее устройство изменяет удлинение пружины 17 по ходу золотника 4 в зависимости от давления топлива Рто, поступающего в основную камеру сгорания.

С этой целью командный золотник 15 обеспечивает одновременно измерение давления Рто и усиление сигнала своего перемещения. Давление Рто подводится через отверстие в силовом цилиндре 10 и гильзе 14 к левой измеряющей кромке золотника 15, который находится в равновесии и о действием силы этого давления и силы пружины 12: Правой управляющей кромкой золотник 15 перекрывает окно в гильзе 14, через которое сливается топливо, поступающее к нему через жиклер 8 от регулятора постоянного давления.

Таким образом, между окном гильзы 14 и жиклером 8 образуется управляющее давление, которое через дроссель 9 поступает в полость слева от поршня 16. Сила этого давления совместно с силой пружины 13 обеспечивает равновесие поршня 16. Всякое перемещение золотника 15 приводит к изменению управляющего давления и нарушению равновесия поршня 16, поршень 16 перемещает гильзу 14 до тех nop пока она не установится своим окном напротив управляющей кромки золотника 15, и управляющее давление не создаст силу, равную силе пружины 13. Такое устройство позволяет поршню 16 отслеживать движение золотника 15, перемещение которого определяется давлением Рто.

К поршню 16 при помощи шарнира и тяги подсоединена каретка 18 с роликом 20, перемещающаяся между рычагами 19, 21. Изменение соотношения плеч рычагов 19, 21 приводит к изменению удлинения пружины 17 при отклонении золотника 4 от статического равновесия, в результате чего изменяется коэффициент передачи обратной связи между исполнительным устройством с поршнем 5 и дроссельным усилителем с заслонкой 28.

Благодаря изменению коэффициента передачи обратной связи максимальная скорость перемещения гидроцилиндров сопла при более низком уровне расхода топлива в основной камере сгорания будет достигнута при меньших значениях перепада давления на мембране измерительного устройства регулятора. На статические свойства регулятора πТ* изменение положения ролика 20 каретки влияния не оказывает.

Дроссельный пакет 9 демпфирует пульсации давления Рто, чтобы они не передавались на ролик каретки.

Рассмотрим работу автоматической системы по поддержанию требуемого значения степени расширения газа в турбине

При нарушении равновесия мембранного механизма, например, за счет увеличения Рт* или уменьшения Ртз* происходит прогиб мембраны 24 вверх, рычаг 23 поворачивается против часовой стрелки и заслонка 28 приоткрывает сопло 29. При этом давлении в управляемой полости сверху от поршня 5 падает, и он перемещает золотник 4 вверх, обеспечивая подвод рабочей жидкости от насоса МПполости гидроцилиндров на открытие сужающих створок сопла и слив из противоположных полостей.

При движении поршня 5 вверх при помощи штока 7, двух рычагов 19, 21 и ролика 20 производится удлинение пружины 17 обратной связи, увеличивается усилие, развиваемое ею, и рычаг 23 при помощи заслонки 28 прикрывает сопло 25, Движение поршня 5 прекращается, золотниковый усилитель открыт па определённую величину, соответствующую разности.

Такому положению золотника однозначно соответствует определённая скорость перемещения поршней гидроцилиндров, а следовательно, и сужающих створок сопла. Но эта скорость не может превышать максимальную, определяемую производительностью насоса НМ.

По мере увеличения площади FKP критического сечения сопла будет падать давление Рт*, мембрана 24 начнет возвращаться в исходное положение, сопло 29 прикрываться заслонкой 28, поршень 5 будет возвращать золотник 4 в нейтральное положение. Когда золотник 4 перекроет каналы, связывающие его с полостями силовых гидроцилиндров, перемещение створок сопла прекратится.

При отсутствии пружины 17 обратной связи возвращение золотника 4 в исходное положение происходило бы за счёт большего снижения давления Рт*чем его значение на новом установившемся режиме, и возникновение по этой причине неустойчивого колебательного процесса было бы неизбежным.

При снижении давления Рт* относительно заданного происходят процессы изменения параметров и положения элементов противоположного направления.

Регулировочные упоры золотника 4 снизу 37 и сверху 22 ограничивают площади открытия окон золотника и, следовательно, расход жидкости.

Поиск по сайту: