|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Организация производственного процесса во времени

Организацию производственного процесса во времени характеризует производственный цикл (ПЦ).

Производственный цикл - это период времени от начала производственного процесса до получения готовой продукции или её части. Производственный цикл характеризуется структурой и длительностью. Под структурой ПЦ понимается состав и соотношение времени на выполнение различных видов работ и перерывов в процессе производства (рис. 11). Производственный цикл состоит из рабочего периода и времени перерывов.

Рис. 11. Структура производственного цикла

Продолжительность производственного цикла измеряется в единицах рабочего времени (часы, дни, сутки) и определяется по формуле:

Тп.ц. = (Stтехн + Stест + Stконтр + Stтр + Stо.о + Stм.о + Stм.с) - Stсовм,(40)

где Stсовм - продолжительность всех совмещенных составных частей производственного цикла.

На длительность производственного цикла влияет вид изготавливаемой продукции, её трудоёмкость, размеры и типы производства, техническая оснащённость и уровень организации производства.

Сокращение длительности ПЦ возможно по направлениям:

· внедрение поточных методов производства;

· сокращение (ликвидация) времени перерывов;

· совершенствование техники и технологии производства;

· рациональная планировка рабочих мест.

Важным фактором, влияющим на длительность ПЦ, является вид движения предметов труда по рабочим местам в процессе его обработки.

Различают три вида движения предметов труда:

· последовательный;

· параллельный;

· параллельно-последовательный.

Существует два способа определения длительности цикла: аналитический и графический.

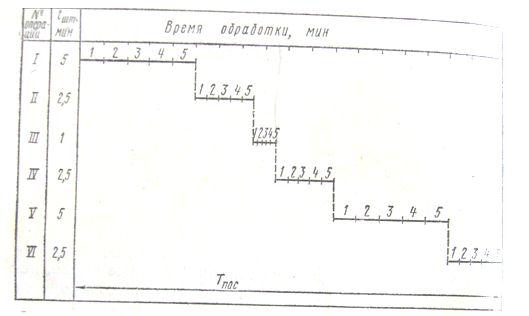

При последовательном виде движения предметов труда обработка изделий и их перемещение на другую операцию осуществляется без дробления на передаточные партии или штуки. При аналитическом способе длительность цикла рассчитывается по формуле:

(41)

(41)

где n - количество обрабатываемых изделий;

m - количество операций;

ti - время обработки одной детали на i- й операции.

Пример. Количество обрабатываемых изделий n = 4, технологический процесс состоит из m = 3 операций, продолжительность выполнения которых составляет t шт 1 = 2; t шт 2 = 1; t шт 3 = 4 мин.

Продолжительность производственного цикла аналитическим методом определяются по формуле:

Рисунок 1 – График последовательного вида движения:

1-5 – номера деталей

Последовательный вид движения обычно применяется в единичном и мелкосерийном производстве.

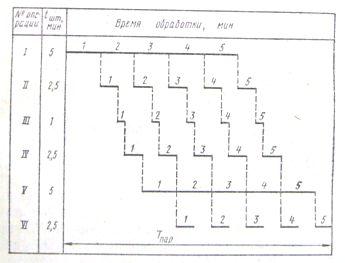

При параллельном движении предмет труда немедленно передается с одной операции на другую, длительность цикла определяется по формуле:

(42)

(42)

где tmax - длительность наиболее продолжительной операции.

Подставив данные примера, получим продолжительность цикла обработки изделий при параллельном виде движения:

При построении графика параллельного движения партии деталей по операциям необходимо учитывать следующие правила:

1. Сначала строится технологический цикл для первой партии (изделия) по всем операциям без пролеживания между ними.

2. На операции с самой большой продолжительностью строится операционный цикл обработки деталей по всей партии (n) без перерывов в работе оборудования.

3. Для всех остальных партий (изделий) достраиваются операционные циклы.

Рисунок 2 – График параллельного вида движения:

1-5 – номера деталей

Параллельный способ передачи деталей (изделий) применяется в массовом и крупносерийном производстве, он лежит в основе организации поточного производства.

При сопоставлении графиков двух видов движения одной и той же партии видно, что при параллельном виде движения длительность обработки при том же технологическом процессе значительно меньше, чем при последовательном. Вместе с тем, как видно из графика (рисунок 2), работа над партией деталей (изделий) на некоторых операциях идет с перерывами. Для устранения этого недостатка на операциях с длительным временем обработки (I и V) следует поставить дополнительное оборудование или на операциях с коротким временем иметь запасы деталей, уже прошедших обработку на всех предыдущих операциях.

Параллельно-последовательный вид движения предметов труда характеризуется тем, что предметы труда передаются с одной операции на другую поштучно или передаточными партиями в зависимости от того, сколько времени затрачивается на смежные операции.

Суть параллельно-последовательного вида заключается в том, что предметы труда, обрабатываемые на длительной операции, передаются для обработки на короткую операцию передаточными партиями, а с короткой операции на длинную - поштучно.

Длительность производственного цикла при этом рассчитывается по формуле:

(43)

(43)

Длительная операция расположена между двумя короткими, короткая - между двумя длительными. Если операция расположена между длительной и короткой, то в расчет ее не берут. Чтобы определить, какие из данных операций длинные, а какие короткие, надо перед первой и последней поставить нуль. В нашем примере (0-2-1-4-0) длинными будут первая и третья операции, а короткой - вторая. По данным примера получим продолжительность обработки предметов труда при параллельно-последовательном движении:

При использовании параллельно-последовательного способа могут встречаться два случая сочетания операций. Первый случай, когда время обработки одной детали на последующей операции больше, чем на предыдущей, например <. В этом случае передавать первую деталь можно сразу же после ее обработки на предыдущей операции. При построении графика, при передаче деталей с короткой операции на более длительную от конца обработки первой детали следует опустить перпендикуляр и вправо от него отложить время обработки всех деталей партии (на графике см. передачу с III на IV операцию).

Второй случай, когда время обработки одной детали на последующей операции меньше, чем на предыдущей (>). В этом случае нельзя передавать первую Деталь на последующую операцию сразу после ее обработки на предыдущей операции, так как будет иметь место простой. Во избежание простоя надо накопить необходимый запас деталей.

Рисунок 3 – График параллельно-последовательного вида движения:

1-5 – номера деталей; τ – время одновременной работы на смежных операциях, например τ1 – время одновременной работы на I и II операциях, τ2 – время одновременной работы на II и III операциях

Величину запаса и время, когда можно начать передачу первой детали на последующую операцию, находят так: от конца времени обработки последней детали на предыдущей операции необходимо опустить перпендикуляр, вправо от перпендикуляра отложить время обработки одной последней детали, а влево – время обработки остальных деталей партии (передача деталей с I на II операцию).

Большей считается операция, которая в технологическом процессе стоит между двумя по времени меньшими операциями. Меньшей считается такая операция, которая в технологическом процессе стоит между двумя по времени большими операциями. Если операция находится, с одной стороны, между большей по времени операцией, а с другой – между меньшей, она не будет считаться ни большей, ни меньшей.

Для определения большей и меньшей операций в начале и в конце технологического процесса условно следует поставить цифру 0.

В нашем примере используется следующий технологический процесс:

I операция …………….….. = 5 мин. – большая

II операция …………..…… = 2,5 мин.

III операция …….…….…… = 1 мин. – меньшая

IV операция ……………….. = 2,5 мин.

V операция …………….…. = 5 мин. – большая

VI операция ……………… = 2,52 мин

Операция I (= 5 мин.) стоит между нулем и операцией II (= 2,5 мин.), поэтому она большая. Операция II (2,5 мин.) стоит между операциями I и III (= 5 мин.; = 1 мин.), поэтому она ни большая, ни меньшая. Операция III (1 мин.) стоит между операциями II и IV (= 2,5 мин.; = 2,5 мин.), поэтому она меньшая.

Как видно из графиков и приведенных расчетов, наиболее короткое время обработки партии деталей при параллельном виде движения, но его применение, так же как и смешанного вида, будет эффективно только при

расположении оборудования в порядке последовательности операций технологического процесса, а также при наличии станков-дублеров на операциях с длительным временем обработки или производственных запасов на операциях с коротким временем обработки. Если эти условия невыполнимы, то применение этих видов движения нецелесообразно.

В условиях единичного и мелкосерийного производства, когда оборудование располагается по группам, а не в порядке последовательности технологического процесса, использование параллельного или параллельно-последовательного вида движения производства невозможно.

Поиск по сайту: