|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Кинематические схемы резания

Кинематика станков и кинематика резания, хотя они и взаимосвязаны, принципиально различны как в области теории, так и в области практического использования.

В кинематике станков изучаются научные основы и работа таких кинематических структур взаимодействующих механизмов станка, настройкой которых можно сообщить инструменту и обрабатываемой заготовке необходимые сочетания и количественные соотношения главного и вспомогательного движений, т.е. скорости и подачи. Кинематика станков рассматривает движения, передаваемые механизмами станков инструменту и обрабатываемой заготовке во время как рабочих, так и холостых циклов.

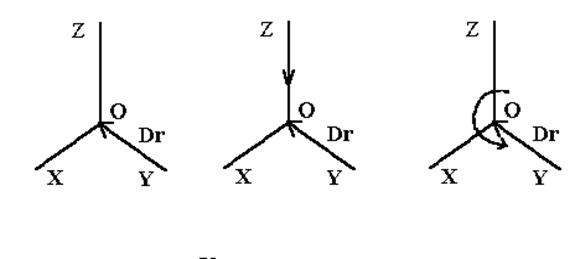

Движения, сообщаемые инструментам и заготовке механизмами станка, обычно рассматривают в прямоугольной системе координат с осями Х, Y, Z (рис.13). С ее помощью ориентируют также взаимное положение всех механизмов станка. Кинематика станков обеспечивает различные сочетания движений механизмов:

рабочие и холостые движения;

движения скорости резания при включенном механизме подачи;

движение подачи при бездействующем механизме скорости;

одновременное движение скорости и подачи.

Все эти кинематические возможности необходимы для универсального и рационального использования металлорежущих станков.

Рис.4. Принципиальные кинематические схемы резания

В кинематике резания рассматриваются классификации принципиальных кинематических схем резания, как научная основа анализа и синтеза технологических способов формообразования деталей машин, трансформации геометрических параметров режущей части инструментов в процессе резания металлов.

Кинематика резания рассматривает движения, которые действуют в процессе резания во время рабочего цикла, с момента, когда лезвие вступает в контакт с металлом заготовки, и до момента, когда контакт лезвия с заготовкой прекращается. В процессе резания механизм станка сообщает закрепленному на нем инструменту и заготовке прямолинейное и вращательное движения. Суммируясь, эти движения сообщают лезвиям инструментов относительно заготовки результирующее движение резания. Кинематика резания рассматривает относительные взаимные перемещения, совершаемые во время рабочего цикла обрабатываемой заготовкой и лезвием инструмента, независимо от того, раздельно или одновременно приводятся в движение механизмами станка заготовка или инструмент.

Относительные перемещения заготовки и лезвий инструмента в кинематике резания рассматриваются в прямоугольной координатной системе с осями X, Y, Z, той же, что и в кинематике станков (рис.4).

Кинематика резания классифицирует сочетания исходных движений, сообщаемых заготовкам и лезвиям инструментов механизмами станков во время рабочего цикла. Основой классификации являются направление, характер и число одновременно осуществляемых движений. Сочетания исходных движений регламентированы системой принципиальных кинематических схем резания. Количественные соотношения сочетаемых движений конкретной принципиальной кинематической схемы резания определяют вид инструмента, принцип его работы и технологическое назначение.

В пределах каждой принципиальной схемы кинематика резания рассматривает как результат суммарного действия сочетаемых движений:

а) вектор скорости результирующего движения резания – векторную сумму скоростей резания, подачи и движения формообразования, осуществляемых механизмами станка;

б) траекторию результирующего движения резания и поверхность, на которой лежит эта траектория;

в) формообразование новых плоскостей- совокупность траекторий результирующего движения резания всех точек лезвия инструментов.

Кинематика резания рассматривает также кинематические геометрические параметры режущей части инструмента. Эти параметры учитывают реальные условия: взаимное относительное перемещение поверхности резания и задней поверхности резания лезвия инструмента; направление сбега стружки по передней поверхности; изменения числовых значений всех геометрических параметров лезвия в процессе резания.

Классификационный реестр содержит несколько сот принципиальных кинематических схем резания. Из них наиболее часто используются три простейшие схемы, когда в процессе резания действуют:

одно прямолинейное главное движение Dr (рис.4, а);

два прямолинейных движения – главное движение Dr и движение подачи Ds (рис.4, б);

одно вращательное главное движение Dr и одно прямолинейное движение подачи Ds (рис.4, в).

Hа основе принципиальной кинематической схемы (рис.4, a), предусматривающей в процессе резания одно прямолинейное движение, производится однопроходные операции строгания, протягивания и долбления. Прямолинейное главное движение Dr количественно выражается скоростью резания v.

Hа основе принципиальной кинематической схемы резания (рис.4, б), предусматривающей два одновременно действующих прямолинейных движения, осуществляются операции поперечного и продольного строгания или долбления. Одно из них направлено вдоль оси X является главным движением резания Dr, а другое – вспомогательным движением подачи Ds и направлено вдоль оси Z.

Hа кинематической схеме резания, предусматривающей два одновременно действующих движения – вращательное в плоскости YZ вокруг оси X и и поступательное вдоль оси X (рис.4, в) – основаны распространенные виды обработки резанием: точение, сверление, зенкерование и развертывание. В этих случаях вращательное движение является главным движением, количественно выражаемым скоростью резания. Если выражать скорость в метрах в минуту, то:

v = p Dn/1000

где: D – диаметр окружности в мм, на которой находится рассматриваемая точка главной режущей кромки;

n- частота вращения, об/мин.

Прямолинейное движение является вспомогательным движением подачи и количественно выражается подачей S мм/об.

Pезультирующей траекторией одновременно действующих главного и вспомогательного движений является винтовая траектория движения резания. Если сделать развертку диаметра D окружности детали в рассматриваемой точке, то угол подъема h винтовой поверхности будет связан со скоростью резания и подачей следующей зависимостью:

tg h = nS/(1000 V) = S/(pD)

Таким образом, любая кинематическая схема резания изменяет во времени и в пространстве положение линии контакта инструмента и обрабатываемой поверхности детали. В свою очередь, это приведет к изменению положения условных плоскостей, определяющих геометрию инструмента и, следовательно, к изменению всей геометрии инструмента.

Варианты кинематической схемы резания задаются по рис.4; заданные режущие инструменты определяются по табл. 10-11.

СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы.

2. Вариант заданной кинематической схемы резания.

3. Эскиз заданного режущего инструмента.

4. Определение возможные формы поверхностей, которые могут быть обработаны известным инструментом при заданной кинематической схеме резания.

5. Эскиз возможных форм обрабатываемых поверхностей.

6. Анализ результатов и выводы по практическому занятию.

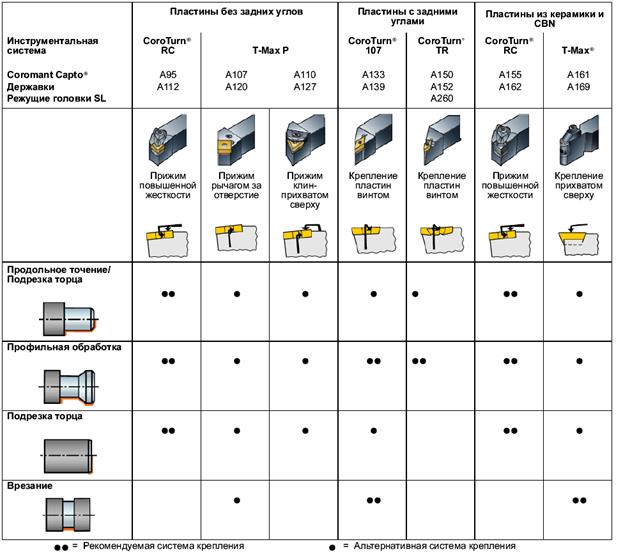

Таблица 10

Конструкции резцов для обработки

определенных форм поверхностей

Таблица 11

Конструкции резцов для обработки

определенных форм поверхностей

Поиск по сайту: