|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Технология изготовления проводников ВТСП-1 методом «порошок в трубе»

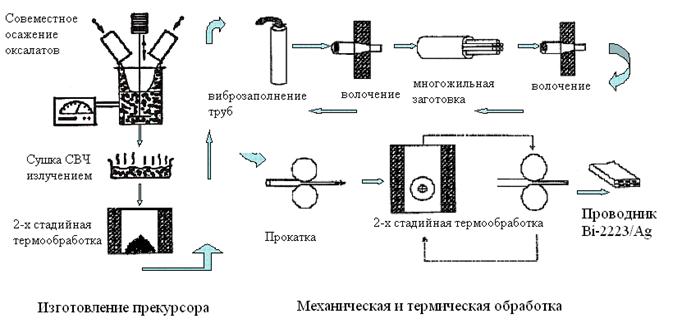

Технология изготовления проводников методом «порошок в трубе» («powder-in-tube») состоит из 3 основных стадий (рисунок 8):

1. Получение керамического «прекурсора» - гомогенной смеси двойных и тройных оксидных соединений,

2. Механическая обработка, в ходе которой изготавливается многожильный ленточный провод,

3. Термомеханической обработки (на рисунок 8 не показана), в ходе которой внутри провода происходит синтез сверхпроводящей фазы Bi-2223 и окончательно формируется сверхпроводник.

Рисунок 8 - Схема изготовления проводников Bi-2223/Ag методом «порошок в трубе»

Рассмотрим основные стадии процесса. (Методы синтеза сверхпроводящих оксидных соединений (иттриевых и висмутовых)

1. Приготовление исходного порошкового прекурсора.

Прекурсор состоит из смеси 5 оксидов - висмута, свинца, стронция, кальция и меди. Эти оксиды могут образовывать между собой различные промежуточные двойные, тройные и четверные оксиды. Главные требования к прекурсору – его высокая гомогенность и высокая реакционная способность при синтезе фазы Bi-2223. Высокая гомогенность, кроме хорошей однородности смеси всех пяти компонентов, подразумевает также и малый размер частиц соединений двойных и тройных оксидов. Среди последних особое внимание уделяется плюмбатам и купратам кальция и стронция, соответственно, (Ca,Sr)2PbO4 и (Ca,Sr)14Cu24O41. С одной стороны, эти соединения являются необходимым «строительным материалом» при синтезе Bi-2223, а с другой, они, как правило, имеют сравнительно большие размеры (~5 - 10 мкм в поперечнике), а такие размеры служат препятствием для синтеза Bi-2223. Если исходные частицы купратов и плюмбатов имеют крупный размер, то синтез Bi-2223 происходит не полностью и эти соединения так и остаются примесями в сверхпроводящей керамике, причём вредными с точки зрения токонесущей способности проводников [4].

Существуют различные технологические варианты получения прекурсора. Наибольшее распространение получил метод совместного осаждения нерастворимых органических солей всех пяти компонентов с последующим пиролизом этих солей. Например, такими нерастворимыми соединениями являются оксалаты – соли щавелевой кислоты Н2С2O4. В случае совместного осаждения оксалатов вначале готовится смесь азотнокислых растворов висмута, свинца, кальция, стронция и меди (все эти азотнокислые соли хорошо растворимы в воде) с заданным соотношением катионов. При добавлении к этой смеси щавелевой кислоты образуются оксалаты, которые выпадают в осадок, и затем высушиваются с образованием высокогомогенной смеси оксалатов.

Главной проблемой здесь является то, что некоторые оксалаты частично растворимы, и поэтому соотношение основных компонентов в их смеси может отличаться от их соотношения в исходном растворе. Растворимость оксалатов в водных растворах зависит от значения рН среды (то есть, от кислотно – щелочного баланса), причём для каждого из оксалатов имеется своя зависимость растворимости от рН. При проведении осаждения стараются создать такие условия, чтобы все компоненты, насколько возможно полно, выпадали в осадок, то есть, когда растворимость всех компонентов минимальна. На практике осаждение ведётся в интервале значений рН 5 - 6, когда ограниченную растворимость имеют только оксалаты стронция и меди, причём с увеличением рН увеличивается растворимость оксалата меди, а с уменьшением – оксалата стронция. Полностью избежать частичной растворимости обоих этих оксалатов не удаётся, поэтому получение осадка строго определённого состава является сложной проблемой.

После осаждения осадок высушивают и подвергают пиролизу. Пиролиз обычно идёт в 2 стадии. На основной, низкотемпературной стадии (200 – 400 °С) происходит разложение оксалатов и образуется смесь простых и двойных оксидов. Такая смесь содержит довольно большое количество углерода (до 10 %), оставшегося после пиролиза. Присутствие углерода в керамике вообще нежелательно, а такое большое его количество просто недопустимо, так как в этом случае просто не будет происходить синтеза фазы Bi-2223. Поэтому проводят вторую термообработку прекурсора при температурах ~750 – 800 °С. При этой термообработке количество углерода уменьшается до долей процента, а в прекурсоре образуются новые соединения – купраты, плюмбаты и соединение Bi-2212. Главная задача этой технологии – подбор таких параметров процесса, при которых размер кристаллитов купратов и плюмбатов получается минимальным (~1 – 5 мкм).

Часто готовый порошковый прекурсор прессуется в стержни, которые уже и помещаются в металлическую оболочку. Это делается для большей технологичности следующей стадии технологического процесса – механической обработки проводников.

2. Механическая обработка композита металл – керамика.

Высокотемпературный сверхпроводник – это недеформируемая керамика. Для того чтобы изготовить его в виде гибкого длинномерного проводника, необходима металлическая оболочка. Главная задача механической обработки проводника заключается в получении провода с максимально возможной плотной керамикой, причём керамическая сердцевина должна быть однородна по всей длине проводника. Дополнительным условием является получение гладкой поверхности раздела серебро – керамика, так как было показано, что такая граница раздела способствует улучшению сверхпроводящих свойств.

Эта стадия процесса начинается с заполнения порошковым или спрессованным прекурсором металлической оболочки. Далее следует волочение композиционного моножильного проводника, резка его на мерные части и сборка многожильной заготовки. Обычно собирается сборка из 55, 84 или 121 жил.

Надо отметить, что металлическая оболочка моножилы, как правило, состоит из чистого серебра, а материал оболочки многожильной сборки – из сплава на основе серебра. Чаще всего используются сплавы серебра с магнием и медью, причём, содержание легирующих примесей невелико ~1 ат. % и менее. Главная причина использования сплавов - их большая механическая прочность и твёрдость по сравнению с чистым серебром. Большая прочность сплавов позволяет добиваться большей плотности керамики внутри проводника и препятствует нарушению целостности металлической оболочки композита, что характерно при применении мягкого чистого серебра. Кроме того, при практическом применении проводников в технике, при изготовлении различных устройств, провода подвергаются различным воздействиям (натяжению, кручению, изгибу). Это приводит к растрескиванию керамики в сердцевине композита, и соответственно, к ухудшению его сверхпроводящих свойств. Использование в качестве оболочки более твёрдых сплавов существенно улучшает эксплуатационные характеристики данного материала

Многожильную заготовку подвергают экструзии, волочению и, в заключение, плоской прокатке. Волочение обычно ведётся с небольшими степенями деформации за проход (~10 %), это требует большого числа проходов и, следовательно, значительно увеличивает трудоёмкость процесса. Однако только небольшие деформации способны обеспечить необходимое качество проводника. Плотность керамики после окончания волочения ~4,0 – 4,5 кг/см3. (при теоретической плотности керамики 6,3 кг/см3).

Как уже упоминалось выше, проводники Bi-2223/Ag обычно ленточного типа. Это связано с чрезвычайно большой зависимостью сверхпроводящих характеристик проводника от степени металлографической текстурированности керамики. Только высокотекстурированная керамика обладает значительной токонесущей способностью. Сами кристаллиты фазы Bi-2223 представляют собой тонкие пластины, ориентированные в кристаллографической плоскости ab. Необходимую взаимную ориентацию этих кристаллитов (то есть степень металлографической текстурированности керамики) и их хорошую спаянность друг с другом можно получить только в проводниках ленточного типа. Ленточные проводники гораздо менее удобны для практического применения, чем провода с круглым поперечным сечением, но попытки изготовить такие проводники окончились неудачей – их токонесущая способность была, более чем на порядок, ниже, чем у проводников ленточного типа.

Для получения хорошей границы серебро / керамика и более высокой плотности керамики, прокатку можно проводить по двум различным режимам: либо с малыми деформациями за проход (5 – 10 %), либо, наоборот, с очень большими (50 и более %). Последнее означает, что прокатку проводника в ленту проводят за 2 – 3 хода. Этот парадоксальный факт был установлен опытным путём. При степенях деформации за проход более 10, но менее 50 %, геометрия проводника получается плохой – наблюдается так называемая «сосисочность» на границе раздела серебро-керамика, то есть керамические жилы проводника получаются неоднородными по длине.

После плоской прокатки получается композиционный ленточный «сырой» проводник толщиной примерно 0,25 – 0,30 мм (рисунок 9). Коэффициент заполнения по керамике обычно составляет 30 - 45 % (объёмных), что соответствует 20 – 30 % (весовых).

Рисунок 9 - Поперечное сечение 61-жильного проводника перед термообработкой

3. Термомеханическая обработка.

ТМО состоит из нескольких циклов спекания (как правило, 2, редко 3) с промежуточной деформацией между ними. Синтез Bi-2223 происходит внутри провода на начальной стадии отжига, обычно это 30 – 50 часов при температуре ~8300 C. При этом, помимо Bi-2223, могут образовываться или сохраняться остатки и других фаз – Bi-2212, плюмбаты и купраты. После 1-го отжига проводят промежуточную деформацию (плоскую прокатку), которая необходима для создания хорошей текстуры сверхпроводящей фазы и для закрытия пор, образовавшихся в керамической сердцевине во время синтеза Bi-2223. Далее проводится длительный, как правило, многостадийный отжиг, с целью завершения синтеза и спекания сверхпроводящей фазы. Схема термообработки показана на рисунке 10.

Рисунок 10 - Схема термообработки проводников Bi-2223/Ag [4]

Следует особо отметить, что фаза Bi-2223 имеет область гомогенности, и ее химические (температура разложения, кинетика роста) и физические (токонесущая способность) свойства в большой степени зависят от ее химического состава. Соответственно, и параметры термообработки также в значительной степени определяются химическим составом, и для каждого состава требуется отдельная оптимизация технологических режимов. Величина критического тока зависит от количества несверхпроводящих фаз, а также от спаянности кристаллитов фазы Bi-2223 друг с другом, поэтому оптимизация параметров термообработки имеет важнейшее значение для достижения высоких свойств.

Особенностью фазы Bi-2223, в отличие от остальных сверхпроводящих соединений является её стабильность по отношению к содержанию кислорода. Так, если фазу Y-123 необходимо «накислораживать» после синтеза, и оптимальное содержание кислорода в ней соответствует формульному коэффициенту 6,94 (вместо 6,5, как положено по стехиометрическому соотношению), то фазу Bi-2223 нет никакой необходимости подвергать дополнительной обработке в кислороде.

ВТСП керамика, даже после многочасового спекания обладает высокой пористостью (не менее 25 %). Такая пористость препятствует хорошему контакту кристаллитов Bi-2223 друг с другом и, следовательно, ограничивает величину критического тока. Для уменьшения пористости, в последнее время применяют термообработку в газовой среде под высоким давлением (до 300 атм.). В ходе термообработки под таким давлением керамика испытывает как бы дополнительное осаживание, её плотность увеличивается, а пористость уменьшается (до ~ 15%). В результате значение критического тока в проводнике может увеличиться в ~ 2 раза (со 100 до 200 А при 77 К, при поперечном сечении ленты 0,25 х 4,0 мм2). Газовая среда, применяемая при таких отжигах, кислород – аргон (или азот). Причём важным параметром является строго определённое и постоянное парциальное давление кислорода во время всего отжига. Обычно, оно составляет – 7,5 – 9 кПа. Если отжиг ведётся при давлении 100 атм., то содержание кислорода в смеси – 0,075 – 0,09 %, а если 300 атм. – то 0,025 – 0,03 %. Проведение таких отжигов требует довольно сложного оборудования, что сказывается на стоимости конечного продукта. Поэтому сейчас в мире распространено 2 типа таких проводников – со значениями критического тока ~ 100 – 120 А и 160 – 200 А. Первые из них получают по относительно простой технологии, связанной с отжигами только при атмосферном давлении.

Типичными дефектами длинномерных композиционных сверхпроводников являются вспухания оболочки во время термообработки (так называемый “bubbling”) и мелкоочаговые нарушения целостности оболочки, зачастую с выходом керамики на поверхность (свищи). Вспухание оболочки связано с наличием внутри проводника следов влаги и углерода. При нагреве из них, соответственно, образуется пар и углекислый газ. Так как серебряная оболочка пропускает через себя только кислород, то, стремясь выйти наружу, эти газы образуют вспухания. Наличие подобных дефектов заметно снижает значения критического тока по длине проводника, устранение их является важной технологической задачей. Применение термообработки при высоком давлении практически полностью устраняет вспухание оболочки.

На рисунке 11 показаны полевые зависимости лучших в мире (на сегодняшний день) проводников фирмы Sumitomo (Япония). Поперечное сечение проводников 0,25 × 4,0 мм2. Критический ток при 77 К в собственном магнитном поле – 200 А. При температуре 4,2 К критический ток увеличивается в ~ 7 раз. Для полевых зависимостей характерна ярко выраженная анизотропия свойств – при направлении поля, перпендикулярном плоскости ленты, критический ток деградирует гораздо быстрее, при направлении, параллельном ленте. Характерной особенностью (и главным недостатком) этих проводников является невысокая стойкость их токонесущих характеристик в магнитных полях при 77 К. Это является препятствием для их практического применения в технике. В последние 10 – 15 лет большую важность приобрели характеристики проводников в температурном интервале 20 – 30 К.

Рисунок 11 - Полевые зависимости критического тока лучших проводников Bi-2223/Ag (фирма Sumitomo (Япония))

Достичь этих температур позволяют относительно дешёвые устройства – «кулеры», в которых охлаждение ведётся парами гелия. Именно этот температурный диапазон, наряду с «азотным» (64 – 77 К) является основным для применения ВТСП на практике.

Поиск по сайту: