|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Загальні відомості про допустимі зміни параметрів технічного стану складальних одиниць машин

Основними засобами збільшення міжремонтних строків роботи машини є своєчасне виявлення і зміна величини параметрів стану та виконання необхідних робіт, які сповільнюють швидкість наближення її до граничного.

Технічна діагностика передбачає визначення стану машини без її розбирання. Тоді не витрачається час на виконання цієї операції і значно знижується вартість перевірки.

Крім того, це запобігає порушенню взаємного розміщення деталей і можливості потрапляння бруду на їх робочі поверхні. Тому між параметрами стану машини і вимірювальними приладами використовують посередники — діагностичні сигнали.

Під терміном розуміють зовнішні ознаки роботи даного механізму, які містять інформацію про величину параметрів його технічного стану. Діагностичними сигналами можуть бути різні фізичні величини: температура, тиск повітря й рідини, частота обертання або прямолінійного переміщення деталей, шум і вібрація механізму та ін.

Основною вимогою до діагностичного сигналу є його залежність від величини параметрів технічного стану. Чим чутливіший діагностичний сигнал до зміни параметра, тим вища точність вимірювання, тобто точність діагнозу.

Процес виникнення діагностичного сигналу відбувається так. Під дією зовнішніх факторів (вхідних сигналів) механізм починає виконувати свою функцію (якщо ще не настав момент раптового відказу). Наприклад, під дією зовнішнього навантаження збільшилася подача палива, і двигун розвинув необхідну потужність, яка в даному випадку є його вихідним сигналом. Цей сигнал основний, бо спрямований на виконання основної функції двигуна — створення необхідної потужності.

Крім потужності, роботу двигуна характеризують й інші ознаки: витрата масла; пульсація повітря у впускному і газів у випускному колекторі, температура охолодної рідини та масла в системі мащення; шум двигуна і стуки в його спряженнях тощо. Ці ознаки не спрямовані на виконання основної функції двигуна, але чутливо реагують на величину параметрів стану окремих спряжень і вузлів. Вони є також вихідними сигналами, але не основними, а супровідними, або побічними. їх використовують як посередники між параметрами технічного стану н вимірювальними приладами, тобто як діагностичні сигнали.

Діагностичний сигнал повинен повністю відповідати величині параметра, який його спричинює. Але, як правило, діагностичний сигнал несе в собі інформацію про величину не одного, а декількох параметрів. Так, тиск в циліндрі в кінці такту стиску залежить від щільності циліндро-поршневої групи, щільності прилягання клапанів до сідел, температури повітря в циліндрі та швидкості руху поршня. Тому щоб визначити вилив кожного параметра окремо, використовують додаткові діагностичні сигнали, а також створюють заздалегідь заданий режим діагностування.

У нашому прикладі створено режим при заданих температурі повітря і швидкості руху поршня. Як додатковий діагностичний сигнал використовують швидкість проривання газів у картер. Якщо тиск у камері згоряння менший від норми, а швидкість проривання газів нормальна, причиною зниження тиску повітря є нещільність прилягання клапанів.

Отже, методом виключення встановлюють дійсну причину низького тиску повітря.

Описаний метод застосовують в основному для тих систем, які характеризуються значною кількістю параметрів технічного стану.

Діагностичний сигнал повинен також задовольняти лінійність залежності між величинами сигналу і параметра технічного стану, з яким він пов'язаний. Дотримання цієї вимоги значно спрощує будову вимірювального приладу і підвищує точність вимірювання. Нелінійність залежності змушує застосовувати нерівномірні шкали вимірювальних приладів та утруднює прогнозування.

Допустимі значення параметрів технічного стану можна використовувати лише при застосуванні методів технічної діагностики. При цьому враховуються не тільки технічні, але й економічні показники.

Діагностування машини дає змогу визначити залишковий наробіток деталей та вузлів до наступного ремонту. Це стосується в першу чергу тих вузлів, які не підлягають регулюванню чи заміні під час ТО, але значно впливають на роботоздатність машини (колінчастий вал двигуна, шестірні та підшипники трансмісії, вузли гідросистеми та ін.): Завданням діагностики в даному випадку є забезпечення максимального використання технічного ресурсу цих вузлів.

У кожному механізмі деталі спрацьовуються до граничного значення через різні проміжки часу. Тому, щоб замінити деталь, яка раніше за інші втрачає роботоздатність, треба розбирати весь механізм. Але, якщо замінити одну деталь, а інші залишити для дальшої експлуатації, то через деякий час механізм знову доведеться розбирати для заміни іншої деталі.

Щоб цього не сталося, використовують допустимі (граничні при ремонті) значення параметрів, які забезпечують безвідказну роботу механізму до наступного ремонту. При цьому визначають деталі, які треба замінити одночасно з найбільш спрацьованою. Це запобігає виникненню потреби в передчасному ремонті механізму.

Контрольні питання

1. В чому суть граничного стану машин?

2. В чому принципова різниця між технологічним і технічним критеріями?

3. Привести приклади техніко-економічних критеріїв.

4. Якими методами встановлюють тиск повітря в камері згорання?

Планово-запобіжна система технічного обслуговування машин

1. Суть і значення планово-запобіжної системи ТО машин

В агропромисловому комплексі - АПК - застосовується планово-запобіжна система технічного обслуговування і ремонту. тобто комплекс взаємопов'язаних заходів, документації і виконавців, необхідних для підтримання і відновлення якості машин, що входять у систему.

Система базується на безперервному контролі технічного стану машин, профілактичному характері головних заходів і на жорсткому плануванні цих заходів як за часом виконання, так і за обсягом робіт. Система технічного обслуговування – це комплекс планомірно здійснюваних організаційних і технічних засобів по обслуговуванню машин, що забезпечують нормальний технічний стан їх та готовність до роботи.

Сутність планово-запобіжної системи полягає в тому, що машину після певного наробітку (в умовних га, мотогодинах, кілометрах) зупиняють для перевірки стану і виконання певних операцій технічного обслуговування, а при потребі - технічного діагностування і ремонту. Проведення операцій технічного обслуговування суворо обов'язкове як за періодичністю, так і за обсягом передбачених робіт: ремонт планується відповідно до обсягу намічених робіт, а здійснюється залежно від технічного стану машин, обладнання.

Як показують дослідження і практика, допускається обґрунтоване збільшення на 20...30% установленого міжремонтного наробітку, це знизить на 15...20% витрати на ремонт. Контрольна оцінка критеріїв граничного стану регламентується обґрунтованою відправкою машини в ремонт з урахуванням оптимального використання технічного ресурсу її складових частин.

Система називається плановою, тому що всі види технічного обслуговування й огляду повинні виконуватись не після того., як машина вийде з ладу, а відповідно до завчасно розробленого графіка після певного наробітку.

Запобіжною система називається тому, що вона запобігає інтенсивному зношуванню та багатьом випадковим несправностям, відказам, аваріям шляхом виконання регламентованих профілактичних робіт.

Технічне обслуговування і ремонт є комплексна система, яка містить основні концепції, положення, нормативи інженерного забезпечення придатності до експлуатації сільськогосподарської. техніки, підвищення рівня ефективності її використання.

Крім цього, комплексна система вирішує основні задачі і підвищує продуктивність праці, збільшує виробництво продукції на - основі забезпечення надійної технічної готовності машин при мінімальних затратах праці і коштів; покращуй організацію і підвищує якість робіт з технічного обслуговування і ремонту машин і обладнання, забезпечує їм надійне зберігання, збільшує термін їх використання; оптимізує структуру і склад ремонтно-обслуговуючої бази. її планомірний і збалансований розвиток в умовах агропромислового комплексу; прискорює науково-технічний прогрес у використанні сільськогосподарської техніки.

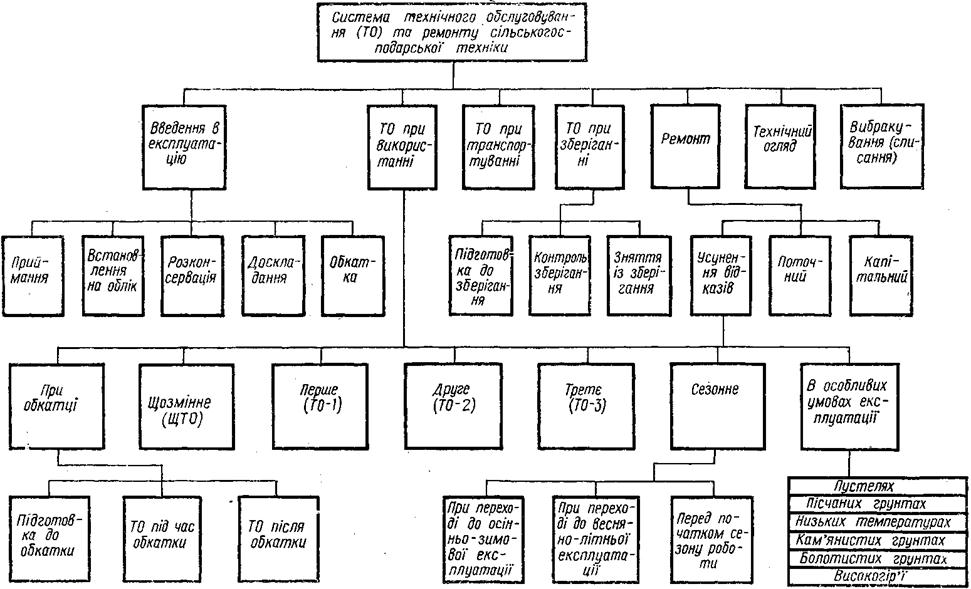

Рис. 4. Схема планово-запобіжної системи технічного обслуговування і ремонту сільськогосподарської техніки.

Система базується на використанні найбільш ефективних способів управління технічним станом машин, які ґрунтуються на застосуванні засобів діагностування. При цьому контроль за технічним станом машин проводиться регламентовано у відповідності з установленою періодичністю. Кількість, зміст і обсяг операцій технічного обслуговування і ремонту конкретних машин визначається за результатами оцінки їх технічного стану.

Система передбачає застосування новітніх методів і засобів проведення технічного обслуговування і ремонту, що суттєво впливає на підвищення продуктивності праці і якості ремонтно-обслуговуючих робіт.

2. Елементи планово-запобіжної системи ТО машин

До системи технічного обслуговування і ремонту машин, що використовуються в сільському господарстві, входять:

- технічне обслуговування (ТО);

- поточний ремонт (ПР);

- капітальний ремонт (КР).

Види і порядок чергування ремонтно-обслуговуючих робіт установлює розробник конструкції машини у відповідності з діючими стандартами, умовами роботи.

Технічне обслуговування - комплекс дій, що підтримують працездатність машин при їх використанні і зберіганні. Ці роботи мають планово-запобіжний характер і виконуються протягом всього періоду використання машини у відповідності з вимогами технічної документації (інструкційними картами на ТО).

Технічне обслуговування включає обкатні, мийні, очисні, контрольно-діагностичні, регулювальні, мастильні, заправні, монтажно-демонтажні роботи та роботи консервування та розконсервування машин.

До системи технічного обслуговування і ремонту машин, що експлуатуються в сільському господарстві, входять: обкатка в господарствах нових і відремонтованих машин, агрегатів та обладнання; щозмінне технічне обслуговування; періодичне й сезонне обслуговування й огляд; зберігання машин і ремонт.

Обкатка машин забезпечує природну приробку тертьових та інших спряжених поверхонь деталей при дотриманні режиму поступового збільшення навантаження (і швидкості для транспортних машин) відповідно до спеціальної інструкції до машини кожної марки. Обкатують машину в господарстві перед введенням її в експлуатацію.

Щозмінне технічне обслуговування полягає в зовнішньому очищенні й огляді вузлів і механізмів, перевірці стану і підтягуванні ослаблених зовнішніх кріплень, усуненні течі води, антифризу, палива, масла, електроліту, мащенні вузлів, перевірці рівнів і дозаправці масла, палива і води, перевірці роботи сигналізації і контрольних приладів.

Періодичне технічне обслуговування поділяється на ряд видів, виконання яких залежить від встановленого наробітку. Види технічного обслуговування один від одного відрізняються змістом і обсягом робіт. Для тракторів встановлені технічні обслуговування №1, 2 і 3, для автомобілів - №1 і 2. Головна мета періодичного технічного обслуговування полягає у перевірці й відновленні початкових регулювань і кріплень, які забезпечують надійність та економічність роботи машини.

Сезонний огляд (обслуговування) проводиться з метою переведення на осінньо-зимовий чи весняно-літній періоди експлуатації. Під час виконання операцій сезонного обслуговування заправляють картери маслами відповідних сортів, заливають (при потребі) у систему охолодження незамерзаючі рідини, регулюють пристрої, що забезпечують пуск двигуна, змінюють густину електроліту в акумуляторах, проводять технічне діагностування й усувають виявлені дефекти.

Технічне обслуговування під час зберігання машин проводиться з метою оберігання їх від впливу навантажень і дії оточуючого середовища, використовуючи різноманітні захисні способи й розвантажувальні пристрої.

Ремонт машин - це комплекс технологічних операцій, які перетворюють несправну машину в справну, працездатну. Потреба в ремонті виникає, головним чином, через те що вже неможливо відновити придатність до експлуатації машини за допомогою операцій технічного обслуговування і регулювань, оскільки під час експлуатації характеристики деяких її деталей і спряжень вийшли за допустимі межі. Тому для відновлення належного технічного стану машини доводиться вдаватися до складніших технологічних процесів, які забезпечують відновлення посадок і нормальне взаємне розміщення деталей, вузлів і агрегатів у машині.

Залежно від особливостей, ступеня пошкодження і зношування деталей, а також трудомісткості ремонтних робіт під час ремонту сільськогосподарського машинно-тракторного парку розрізняють два види ремонту, поточний і капітальний.

Поточний ремонт полягає у відновленні експлуатаційних характеристик машин регулюванням і заміною зношуваних і пошкоджених деталей і спряжень. При цьому виді ремонту здійснюється така діагностика технічного стану машини, при якій виявляються спряження, вузли й агрегати, що потребують ремонту або підлягають заміні. Проводиться також обкатка, випробовування і підфарбовування відремонтованої машини.

Капітальний ремонт передбачає повне відновлення працездатності машини, що вийшла з ладу, усіх її складових частин, у тому числі базисних деталей. Після складання кожний агрегат і машина підлягають обкатці і випробовуванню, а також фарбуванню.

Капітальний ремонт повинен гарантувати встановлений рівень надійності і термін служби машини протягом прийнятого міжремонтного періоду (технічного ресурсу) при умові нормальної її експлуатації.

Капітальному ремонту підлягають трактори, комбайни (самохідні), автомобілі і складні землерийні машини, а також їх агрегати; прості сільськогосподарські машини підлягають лише поточному ремонту.

Щоденне технічне обслуговування (ЩТО) проводиться 10 год. або кожну зміну роботи машини.

Періодичність номерних ТО-1, ТО-2 і ТО-3 для тракторів відповідно складає 125, 500 і 1000 мотогодин напрацювання

Періодичність ТО-1 і ТО-2 для комбайнів, складних самохідних і несамохідних машин відповідно становить 60 і 240 мотогодин наробітку (годин основної роботи під навантаженням). Допускається періодичність ТО вказувати в інших одиницях, еквівалентних наробітку (літри витраченого дизельного палива для тракторів, комбайнів і складних самохідних машин, фізичні або умовні еталонні гектари, кілограми або тони виробленої продукції та ін.).

Для автомобілів передбачається ЩТО, ТО-1 і ТО-2. ЩТО - проводиться кожну зміну роботи автомобіля. Періодичність ТО-1 і ТО-2 відповідно становить 2500 і 10000 км пробігу (для 3-ї категорії дорожніх умов експлуатації автомобілів).

Допускається відхилення фактичної періодичності (випередження і запізнення) ТО-1 і ТО-2 до 10% і ТО-3 - до 5% встановленої.

Окрім ЩТО і номерних ТО для тракторів і автомобілів передбачаються сезонні технічні обслуговування при переході до весняно-літнього (СО-ВЛ) та осінньо-зимового (СО-ОЗ) періоду експлуатації. Сезонне технічне обслуговування проводять: СО-ВЛ – при сталій температурі навколишнього повітря вище 5°С, а СО-ОЗ – нижче 5°С. Проведення сезонних технічних обслуговувань суміщають з проведенням чергового ТО. Введено додаткове обслуговування (ТО-Д) для тракторів і автомобілів, що експлуатуються в особливих умовах (піщані, кам'янисті і болотисті ґрунти, пустелі, низькі температури і високогір'я).

Для нових і відремонтованих тракторів, комбайнів і автомобілів, а також для сільськогосподарських машин сезонного призначення передбачається технічне обслуговування перед вводом їх в експлуатацію (ТО-Е).

У період зберігання, незалежно від призначення, машини підлягають технічному обслуговуванню.

Технічне обслуговування машин слід проводити у відповідності з технічним описом і інструкцією з експлуатації і технічного обслуговування конкретної марки машини.

Періодичність поточного ремонту тракторів і комбайнів складає відповідно 2000 і 500 мотогодин. Поточний ремонт автомобілів виконується при номерних обслуговуваннях за результатами діагностування.

Періодичність капітального ремонту тракторів і комбайнів складає відповідно 6000 і 1500 мотогодин роботи, а вантажних автомобілів - 200 000-250 000 км пробігу.

Залежно від умов експлуатації зазначена періодичність може збільшуватись або зменшуватись для тракторів на 10%, комбайнів -на 25% і автомобілів - на 15%.

Структура ремонтно-обслуговуючих дій при названій періодичності номерних технічних обслуговувань і ремонтів тракторів, комбайнів і автомобілів показана відповідно на рисунках 5, 6, 7.

– технічне обслуговування ТО-1, ТО-2, ТО-3

– технічне обслуговування ТО-1, ТО-2, ТО-3

– поточний ремонт плановий (за результатами діагностування) – ПР

– поточний ремонт плановий (за результатами діагностування) – ПР

|

А – весь період експлуатації

Б – рік експлуатації

Рисунок 5 Структура ремонтно-обслуговуючих дій на прикладі трактора

Примітки: 1. Напрацювання до ПР і КР показані умовно.

2. СО та ТО при зберіганні не вказані.

3. У гарантійний період плановий поточний ремонт не передбачається.

| ||

|

– використання за призначенням

– використання за призначенням

– зберігання

– зберігання

–технічні обслуговування при використання за призначенням – ТО-1, ТО-2

–технічні обслуговування при використання за призначенням – ТО-1, ТО-2

ТО-Х1, ТО-Х2 ТО-Х3 – технічні обслуговування при зберігання (при здачі на зберігання, по закінченню зберігання)

–поточний ремонт плановий (після закінчення сезону збирання за результатами діагностування)– ПР

–поточний ремонт плановий (після закінчення сезону збирання за результатами діагностування)– ПР

|

– капітальний ремонт

А - весь період експлуатації;

Б - рік експлуатації, виключаючи гарантійний період.

Рисунок 6 Структура ремонтно-обслуговуючих дій на прикладі зернозбирального комбайна

Примітка. У гарантійний період плановий поточний ремонт не передбачається.

| |||

|

– використання за призначенням

– використання за призначенням

ТО-1, ТО-2 – технічні обслуговування

|

– капітальний ремонт

А - весь період експлуатації;

Б - рік експлуатації.

Рисунок7 Структура ремонтно-обслуговуючих впливів на прикладі вантажного автомобіля для 3-ої категорії дорожніх умов

Примітка. Сезонне обслуговування не показане.

Поиск по сайту: