|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Зміна властивостей матеріалу деталей

Втрата пружності відбувається в деталях з часом внаслідок постійних швидкознакозміних динамічних навантажень, теплової дії, втомленості і старіння матеріалу деталі. Зміна властивостей характерна для пружин, ресор, торсійних валів, поршневих кільцях; старіння - для сальників, манжетів, гумових кілець, шин; поява внутрішніх напружень - для зварних швів і наплавленого шару металу.

Втрата намагніченості відбувається при ударах, підвищеному нагріванні, недоброякісному догляді. Ці втрати притаманні якорю генератора змінного струму, ротору магнето тощо.

Утворення відкладень відбувається у вигляді накипу й нагару на поверхні деталі в значній мірі від теплових процесів, а також шару смолистих абразивних та інших частинок. Відкладення утрудняє відведення тепла й погіршує тепловий режим складальних одиниць (двигуна, радіатора) внаслідок чого збільшується зношування, виникають жолоблення, тріщини від великих внутрішніх навантажень.

Накип - відкладення на поверхні деталей малорозчинних солей, кальцію і магнію та механічних і органічних частинок, які є у воді системи охолодження двигуна.

Нагар утворюється на поверхнях деталей внаслідок неповного згорання паливно-мастильних матеріалів або стикання їх з поверхнями дуже нагрітих деталей. Нагар утворюється на клапанах, у камері згорання, на днищах поршнів, поршневих кільцях, свічках запалення. Він підвищує витрату палива, знижує потужність, створює умови для перегріву двигуна, жолоблення головки циліндрів тощо в результаті нерівномірного нагрівання й охолодження, що призводить до виникнення великих внутрішніх напружень.

Масляно-смолисті відкладення - це безперервний процес примусового очищення масла від смолистих речовин і твердих абразивних частинок за допомогою фільтрів, а також вільне осадження їх на стінках картерів.

Крім наведених видів дефектів деталей є й інші, що виготовлені з пластмаси, гуми, картону тощо, які придатні до експлуатації навіть в умовах поганого мащення, не витримують тривалої дії сонячних променів, або змінюють свої розміри й зносостійкість від контакту з водою (деталі виготовлені з дерева). До цих деталей не підходять закономірності зношування деталей (спряжень), виготовлених з металу.

В залежності від причин виникнення дефекти деталей (спряжень) поділяють на природні, конструктивні, експлуатаційні й аварійні.

Природні дефекти виникають, переважно, від механічного та теплового зношування в нормальних умовах експлуатації (використання) і технічного обслуговування машин.

Конструктивні дефекти виникають внаслідок таких причин, як невдалий підбір матеріалів, розмірів, точності на розміри і геометричне розміщення конструктивних елементів деталі, механічних властивостей окремих поверхонь деталей, способів кріплення деталей і складальних одиниць, способів мащення, відведення тепла від поверхонь тертя тощо.

Технологічні дефекти виникають внаслідок: невдалого вибору способу компенсації величини зношування і порушення режимів наплавлення (нарощування) шару металу; порушення режимів термічної, механічної та інших обробки поверхонь деталей; недодержання під час складання установлених посадок і режимів обкатки (випробування) та інших технічних умов; відхилення від технічних умов під час контролю за якістю й прийманням деталей, складальних одиниць, машин.

Експлуатаційні дефекти виникають внаслідок значних перевантажень, що допускаються під час роботи машин; порушення строків і низької якості виконання операцій технічного обслуговування і ремонту та незадовільного зберігання машин.

Аварійні дефекти мають місце при грубих порушеннях технології виробництва й контролю за якістю виконання ремонтно-обслуговуючих робіт; недбалому зберіганні та незадовільній експлуатації сільськогосподарської техніки.

Від названих дефектів залежить реалізація закладеного в машинах технічного ресурсу та збереження рівня надійності.

У межах технічного ресурсу (протягом амортизаційного періоду) деталі і спряження машин поділяють за розмірами, відхиленнями від геометричної форми та зазорами і натягами на нормальні (заводські), допустимі та граничні параметри.

Нормальні установлює завод-виготовлювач на підставі вимог, що визначаються умовами роботи машин, вони відповідають робочим кресленням.

Допустимі - це ті параметри, при яких деталі або спряження будуть придатні до роботи (експлуатації) протягом наступного міжремонтного періоду.

Граничні - це вибракувальні, тобто параметри при досягненні яких порушується нормальна робота спряження, механізму, складальної одиниці, машини. Можливий раптовий відказ (аварія). При аварійних зношуваннях експлуатація деталей не припустима.

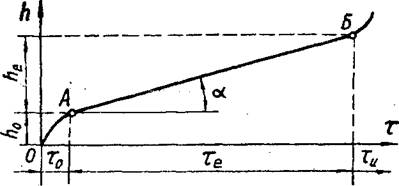

На рисунках 1 і 2 наведені закономірності зношування деталі в рухомих і нерухомих спряженнях.

Рисунок 1 - Графік закономірності зношування деталей

у рухомих з'єднаннях

Рисунок 2 - Графік закономірності зношування деталей у нерухомих з'єднаннях

На рис. 1 показана закономірність зношування деталей у рухомих спряженнях. О-А - період обкатування (приробці) деталей. У період обкатування (τ0) відносно швидко йде зношування деталі (h0). при цьому шорсткість поверхонь зменшується. А-Б - період природного зношування, тобто період нормальної експлуатації те. У цей період шорсткість поверхні практично залишається величиною постійної. Зношування на цьому відрізку знаходиться в допустимих межах. Після точки Б починається інтенсивне зношування, шорсткість поверхні різко збільшується, з'являються стукоти в з'єднанні. Робота з'єднання має бути припинена, тому що може наступити руйнування деталі (аварійний знос). У точці Б виникає граничний знос, за нею - період інтенсивного зношування.

У нерухомих спряженнях внаслідок питомих тисків поверхневий шар металу деталей ущільнюється, поступово знижується натяг, а потім переходить у зазор. Характер зношування деталі в цьому разі показаний на рис. 2.

О-А — відрізок природного зношування (ущільнення металу), тобто період нормальної експлуатації (τ0). У цей період натяг зберігається в допустимих межах. Після точки А натяг переходить у зазор (граничний знос), нерухоме з'єднання стає рухливим. Робота деталі (з'єднання) повинна бути припинена. Чим менше значення кута а похилої кривої, тим більший термін роботи деталі (спряження). Термін (час) роботи деталі визначається за виразом

Методи визначення зношування деталей: вимірювання з допомогою універсальних і спеціальних засобів мікрометрування, профілювання; зважування; використання штучних баз і радіоактивних ізотопів; виявлення заліза в маслі й ін. Останні три методи відносяться до посереднього визначення зношування деталей.

Метод мікрометричного вимірювання — один з найбільш простих і широко розповсюджених прийомів визначення зношування.

При цьому потрібний розмір деталі визначається вимірюванням з допомогою штангенциркулів, мікрометрів, індикаторних приладів до і після досліду. За різницею розмірів роблять висновок про лінійне зношування. Для визначення досить малих зношувань (наприклад, в прецизійних парах і деталях: плунжерах, нагнітальних клапанах, золотниках гідросистем і ін.) використовують профілографи.

Методи зважування - широко використовується для визначення зношування деталей у лабораторних умовах. Знос визначають за зміною маси зразка до і після досліду. Цей метод неможливо застосовувати, якщо основним видом зношування с пластична деформація поверхневих шарів матеріалу деталі.

Метод штучних баз полягає в тому, що на поверхні тертя з допомогою спеціального інструменту вирізають лунку з раніше заданим профілем. Після вимірювання глибини лунки визначають величину лінійного зношування. Метод вирізняється високою точністю, оскільки дно вирізаної лунки є сталою базою для вимірювання.

Метод радіоактивних ізотопів ґрунтується на вимірюванні кількості радіоактивної речовини в мастилі спеціальним лічильником. За зміною кількості цієї речовини і роблять висновок про наростання зношування.

Радіоактивна речовина (ізотопи вольфраму, сурми, кобальту і т. ін.) вводиться в деталь при відливанні, гальванічному нарощуванні, дифузійному насичуванні і т. ін.

Метод хімічного аналізу оливи успішно використовують для визначення зношування деталей двигуна й інших складних одиниць. За кількістю заліза й інших продуктів зношування в мастилі роблять висновок про величину зношування за встановлений час.

Перевага двох останніх методів у тому, що для визначення зношування немає необхідності вдаватись до розбирання машин. Проте, метод визначення кількості заліза в мастилі дає сумарне зношування усіх спряжень деталей, а не кожної окремо. Практично при визначенні технічного стану складної одиниці часто застосовують посередньо-діагностичні методи виявлення зношування. Наприклад, зношування плунжерної пари можна визначити за станом герметичності, а зношування деталі форсунки - за зменшенням тиску і погіршенням якості впорскування палива і т. ін.

Поиск по сайту: