|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Точность обработки, методы и технические средства измерений

Одним из важнейших показателей качества изделий является точность, представляющая собой степень приближения действительных параметров к идеальным.

Точность обработки в машиностроении - степень соответствия геометрических параметров обработанной детали и параметров, заданных чертежом. Чтобы оценить степень точности детали, необходимо установить: точность размеров, отклонение формы и расположения, класс чистоты обработанной поверхности. Для этих целей применяются различные методы и технические средства измерений.

Техническими измерениями называются измерения физических величин, проводимые опытным путем с помощью определенных методов и средств.

Техническое измерение может быть:

прямое, при котором числовое значение определяемой величины находят непосредственно из опытных данных (например, измерение температуры термометром; размера — линейкой и др.);

косвенное, при котором числовое значение определяемой величины находят на основании известной зависимости между этой величиной и величиной, подвергаемой прямому измерению;

абсолютное, основанное на прямых измерениях одной или нескольких основных величин;

относительное, основанное на измерении величины, относящейся к одноименной величине, принимаемой за единицу.

В машиностроении к техническим измерениям относят лишь линейные и угловые, т. е. измерения геометрических параметров деталей, сборочных единиц и изделий; отклонения расположения и формы, волнистость и шероховатость поверхностей.

Под измерением детали понимают процесс (опыт), в результате которого получают количественную характеристику детали с погрешностью, не превышающей допустимую. Поэтому выбор методов и средств измерений, условий их выполнения всегда ограничен требованиями обеспечения установленной точности.

Основными причинами, влияющими на точность механической обработки, являются погрешности, представляющие собой отступления геометрических либо других параметров от идеальных запроектированных значений. При механической обработке такими погрешностями являются:

-неточность установки обрабатываемой заготовки на станке;

-упругие деформации технологической системы СПИД (станок — приспособление — инструмент — деталь) под действием силы резания;

-деформации заготовки и других элементов оснастки при креплении заготовки;

-размерный износ инструмента;

-погрешности установки на глубину резания, погрешности пробных промеров и т. д.;

-неточность станка (биение шпинделя, погрешности перемещения суппорта и т. д.);

-температурные деформации обрабатываемой детали, станка и инструмента;

-остаточные напряжения в материале заготовок и готовых деталях;

-метод и технические средства измерений.

В условиях единичного изготовления детали точность обработки обеспечивается индивидуальной выверкой устанавливаемой на станок заготовки и последовательным снятием стружки пробными проходами, сопровождаемыми пробными промерами. Заданный размер получается методом последовательного приближения. Точность обработки в этом случае зависит в значительной мере от квалификации рабочего и выбранных методов и средств измерений.

Требуемый класс чистоты (шероховатость) обработанной поверхности проставляется на рабочем чертеже с учетом назначения и условий работы данной детали в сопряжении (изделии).

К основным метрологическим показателям средств измерений относятся: цена деления шкалы прибора - значение измеряемой величины, соответствующее одному делению шкалы; точность измерений - качество измерений, отражающее близость результатов к истинному значению измеряемой величины; пределы измерений - наибольшее и наименьшее значения диапазона измерений; измерительное усилие - усилие, возникающее в процессе измерения между контактирующими поверхностями изделия и прибора; погрешность показаний -разность между показаниями прибора и действительным значением измеряемой величины.

Для нормирования требуемых уровней или классов (степеней) точности изготовления деталей и изделий установлены квалитеты (по аналогии с франц. qualité - качество, немец. qualität). В единой системе допусков и посадок (ЕСДП) их установлено 19: 01, 0, 1, 2,...,17. Точность в пределах одного квалитета зависит только от номинального размера.

Допуском размера называют разность между наибольшим и наименьшим предельными размерами. Допуск всегда положителен. Он определяет допускаемое поле рассеяния действительных размеров годных деталей в партии, т.е. заданную точность изготовления. Положение поля задаетя относительно нулевой линии, соответствующей номинальному размеру.

В ЕСДП для типовых деталей машин предусмотрены посадки в системе отверстия (СА) и в системе вала (СВ).

Посадки в системе отверстия - посадки, в которых различные зазоры и натяги, получают соединением различных валов с основным отверстием, которое обозначают Н.

Посадки в системе вала - посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом, который обозначают h.

Универсальные технические средства измерений разделяются на ручные, механизированные приспособления, автоматизированные (полуавтоматические) и автоматические системы.

К группе ручных измерительных инструментов относят штангенинструменты, снабженные нониусной шкалой, и микрометрические инструменты, в которых для увеличения передаточного отношения использована винтовая пара. Они широко используются для контроля наружных и внутренних размеров (штангенциркули, микрометры, микрометрические штихмассы), глубин и высот пазов (штангенглубиномеры, микрометрические глубиномеры).

Вопрос выбора точности средств измерения приобретает первостепенное значение. Так, предельные погрешности измерения наружных линейных размеров контактными средствами в диапазоне 80-120 мм составляют: для штангенциркуля 100-200 мкм, для индикаторов часового типа 10-20 мкм, для гладких микрометров и скоб 5-15 мкм, для узкопредельных индикаторов 2-4 мкм, для рычажно-зубчатых головок 2,5 мкм, для пужинных головок 1 мкм, для оптиметров 0,5-1 мкм, для длиномеров 0,1-1 мкм, для интерферометров 0,05-0,2 мкм, для лазерных интерферометров до 10-7 мкм.

На практических занятиях планируется выполнение четырех работ: определение погрешности при измерении штангенинструментами, микрометрическими инструментами, индикаторными приборами и выбор измерительных инструментов в зависимости от размеров и допусков контролируемых изделий.

Реальная поверхность детали, которая образуется в процессе ее изготовления, всегда имеет микронеровности различной формы и высоты в виде выступов и впадин, которые могут быть замерены на малом участке (от нескольких миллиметров до долей миллиметра). Совокупность микронеровностей поверхности в пределах базовой длины называется шероховатостью поверхности. Для количественной оценки и нормирования шероховатости поверхностей ГОСТ 2789-73 устанавливает пять основных параметров: три высотных (Ra, Rz, Rmax) и два шаговых (Sm, S). Профилограмма шероховатости поверхности приведена на рис. 1, а определение параметров – в таблице.

Рис. 1. Профилограмма шероховатости поверхности

Таблица

Шероховатость поверхности (основные термины и определения)

| № № п/п | Термин | Обзначение | Определения |

| Базовая линия (поверхность) | Линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности | ||

| Базовая длина | l | Длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности | |

| Средняя линия профиля | m | Базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах l среднее квадратичное отклонение профиля до этой линии минимально | |

| Средний шаг неровностей профиля | Sm | Среднее значение шага неровностей профиля в пределах базовой длины | |

| Отклонение профиля | у | Расстояние между любой точкой профиля и средней линией | |

| Средний шаг местных выступов профиля | S | Среднее значение шага местных выступов профиля в пределах базовой длины | |

| Наиболь-шая высота неров-ностей профиля | Rmax | Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины | |

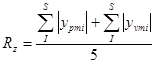

| Высота не-ровностей профиля по десяти точкам | Rz | Сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины

где: ypmi- высота і -го наибольшего выступа профиля,

yvmi- глубина і -й наибольшей впадины профиля

где: ypmi- высота і -го наибольшего выступа профиля,

yvmi- глубина і -й наибольшей впадины профиля

| |

| Среднее арифметическое отклонение профиля | Ra |

Среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

,

где n - количество выбранных точек профиля на базовой длине ,

где n - количество выбранных точек профиля на базовой длине

|

В судостроении и судоремонте при определении шероховатости поверхностей предпочтительными являются параметры Ra и Rz, причем Rа применяют для 6—12-го классов, а Rz — для 1—5-го и 13—14-го классов. Более полную оценку шероховатости дает параметр Rа.

В обозначении шероховатости поверхности, вид обработки которой конструктором не устанавливается, применяют знак \/. Поверхность детали, полученная без удаления слоя материала (литье, ковка, штамповка и т. д.), обозначается знаком Ñ, а с удалением слоя металла (точение, фрезерование, сверление, шлифование и т. д.)—знаком V. Отсутствие на чертеже знаков V, Ñ и \/ означает, что требования к шероховатости поверхности конструктором не нормируются и шероховатость этой поверхности контролю не подлежит. Значение параметра шероховатости для Rа указывается без символа (например, Ñ6.3), а для

Rz — после символа (например,).

Шероховатость является одним из параметров качества обработанной поверхности, определяющей долговечность деталей машин. Так, например, износостойкость двух трущихся поверхностей деталей зависит от удельного давления между поверхностями. При наличии на этих поверхностях микронеровностей площадь контакта между поверхностями уменьшается, а удельное давление и температура в местах контакта повышается, что приводит к повышению интенсивности смятия, среза и выкрашивания выступающих точек обеих поверхностей.

Выбор класса шероховатости поверхности и способа ее обработки зависит от способа соединения деталей, квалитета и размеров изделия. Так, например, в сопрягаемых деталях трущиеся поверхности изнашиваются по их выступам. Шероховатость уменьшает площадь соприкосновения поверхностей деталей. В результате увеличиваются удельное поверхностное давление и износ деталей.

При значительной шероховатости увеличиваются зазоры между деталями, нарушая заданную точность соединения. Чем меньше шероховатость, тем больше площадь соприкосновения трущихся деталей и меньше удельное поверхностное давление и износ поверхностей. От шероховатости поверхности зависит прочность деталей, поскольку на сечениях, соответствующих впадинам, увеличиваются нагрузки, приходящиеся на единицу сечения.

Наличие на поверхности микронеровностей вызывает коцентрацию местных напряжений у дна впадин, что приводит к появлению трещин, снижающих прочность детали.

Впадины микронеровностей являются также местом сбора веществ, способствующих разрушению металла вследствие его окисления и разъедания. Поэтому чем более шероховата поверхность, тем благоприятнее условия для начала коррозии и ее проникновения в глубину детали.

Для контроля шероховатости используются механические, электромеханические, оптические и электронные приборы, которые будут рассмотрены на лабораторных и практических занятиях.

Контрольные вопросы для проверки усвоения лекционного

Поиск по сайту: