|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

КОСАРКИ, ГРАБЛІ, ПРЕСИ-ПІДБИРАЧІ

|

Читайте также: |

1. Мета роботи: Вивчити будову, процес роботи та регулювання косарок, грабель, пресів-підбирачів. Ознайомитись з підготовкою машин до роботи.

2. Тривалість заняття –2 академічні години.

3. Обладнання робочого місця: косарки КС-2.І, КИР-1,5 А, КРН-2.1, граблі ГВК-6.0, прес-підбирач ПРП-1.6, комплект плакатів.

4. Місце проведення заняття: лабораторія № 5

5. Загальні відомості

У сучасному сільськогосподарському виробництві застосовують такі способи заготівлі трав і силосних культур:

1. Заготівля розсипного сіна. Цей спосіб передбачає: скошування трав, сушіння в покосах, ворушіння, згрібання сіна у валки, перевертання валків, підбирання валків з утворенням копиць, підбирання копиць і транспортування до місць скиртування, укладання сіна у стоги та скирти.

2. Заготівля пресованого сіна. Цей спосіб прогресивніший. Траву після скошування, сушіння і згрібання у валки підбирають з одночасним пресуванням у паки. Збирають і пресують сіно при його вологості не більше ніж 25 %. Залежно від умов паки досушують у полі або підбирають безпосередньо у транспортні засоби, перевозять до місць зберігання і досушують у штабелях активним вентилюванням.

3. Збирання трав і силосних культур з подрібненням. Силос, сінаж і трав’яне борошно готують з подрібнених рослин. Для отримання силосу скошену і подрібнену зелену масу закладають у траншеї або силосні башти, де її перед герметизацією ущільнюють.

Силос – консервований корм з характерним запахом, смаком і кольором, приготований з подрібнених і ущільнених свіжоскошених рослин вологістю 60...75%. Консервація маси, що силосується, відбувається в результаті накопичення органічних кислот: молочної, оцтової, пропіонової (рН 4-4,2), що утворюються при бродінні маси.

Заготівля силосу складається із наступних операцій технологічного процесу: скошування з одночасним подрібненням та навантаженням у транспортні засоби, перевезення подрібненої маси до місця зберігання, укладання та ущільнення маси; герметизація та теплоізоляція сховища.

Сінаж - грубий корм, виготовлений з прив'ялених у природних умовах до вологості від 40 % до 60 % трав, який зберігають в анаеробних умовах. На відміну від звичайного силосу, консервування в ньому відбувається не за рахунок утворення органічних кислот, а завдяки так званої “фізіологічної сухості середовища ”, тому кислотність цього корму близька до зеленої трави.

Технологія приготування сінажу передбачає скошування кормових рослин, плющення; швидке прив'ялювання зеленої маси; підбирання прив'яленої маси з одночасним подрібненням та завантаженням у транспортні засоби; завантаження траншеї чи башти; герметизація сховища.

Трав’яне борошно одержують також із подрібнених до 3 см рослин, висушених до вологості 8...12 % у високотемпературних сушарках. Після розмелювання масу гранулюють або зберігають у розсипному вигляді (сінне, вітамінне борошно).

Машини для заготівлі кормів можна поділити на дві основні групи: для заготівлі трав на сіно і сінаж та для заготівлі силосу і свіжої подрібненої зеленої маси.

Класифікують їх за такими ознаками:

за способом агрегатування - причіпні, начіпні, напівначіпні та самохідні;

за типом різального чи подрібнювального апарата - сегментно-пальцьові, дискові, ротаційні та барабанні;

за кількістю різальних апаратів - одно-, дво-, три- та багатобрусні;

за формуванням зрізаної маси - покісні та порційні.

Залежно від технології заготівлі кормів використовують певний комплекс кормозбиральних машин. Під час заготівлі трав на сіно застосовують косарки, ворушилки, граблі, підбирачі-копнувачі, прес-підбирачі, волокуші, копицевози, скиртокладки, скиртоутворювачі, пакопідбирачі, стаціонарні преси, вентильовані сіносховища тощо.

Від висоти зрізу різних травостоїв залежить як величина виходу сіна, так і його якість. Недобір сіна при висоті скошування 12 см (в порівнянні з висотою скошування 4-6 см) складає 45%, а на заливних лугах - 20%. Втрата поживних речовин (білка) при висоті скошування 12 см досягає на степових сінокосах 46%, а на холодцях - 19,5%. Висока кормова цінність нижньої частини травостою підтверджується хімічним аналізом різних злакових трав. Так, у маса злакових трав при скошуванні на висоті 2-4 см містить 4,2% білку, на висоті 4-8 см - 3,4%, на висоті 8-12 см - 3,3%. Це відбувається тому, що в нижній частині рослин дуже багато прикореневих листочків, що містять велику кількість білку.

Згідно досліджень, найбільш високі і стійкі урожаї трав виходять при скошуванні на висоті 4 см від поверхні грунту. Тому можна рекомендувати скошування травостоя на висоті 4-6 см вище скошування (6-7 см) слід застосовувати на природних сінокосах при великій кількості в нижньому ярусі сухої торішньої трави або на нерівній, грудкуватій сінокісній ділянці, а також на високотравних субальпійських лугах. Крім того, на висоті 6-7 см доцільно скошувати трави при других укосах, оскільки при нижчому скошуванні рослини не зможуть накопити необхідної кількості запасних пластичних речовин і підуть на зимівлю незміцнілими.

Різальні апарати косарок призначені для скошування природних або сіяних трав, за принципом роботи їх поділяють на апарати підпірного і безпідпірного зрізування. В дію різальні апарати приводяться від вала відбору потужності трактора або можуть мати індивідуальний гідро - або електропривід. Залежно від технологічного процесу косарки можуть обладнуватися додатково плющильним або подрібнювальним апаратами.

Різальні апарати підпірного зрізування бувають сегментно-пальцьові (розглядалися вище) та безпальцьові (рис. 14.1). У таких апаратах стебла при зрізуванні спираються на певні елементи машини. У сегментно-пальцьових апаратах є різальна пара — сегмент 2 (рис. 14.1, а) і протирізальна пластина пальця 1. Сегмент підводить стебла рослин до протирізальної пластини, затискуючи їх між собою. Під час зрізування стебла одночасно спираються на протирізальну пластину тобто дві опори. Це зменшує можливість згинання стебла, особливо тонкостеблих рослин, які мають малу жорсткість. При збиранні товстостеблих культур (соняшник, кукурудза) дві опори негативно впливають на зріз. Врізаючись у товсте стебло, сегменти заклинюються надрізаними стеблами, що призводить до надмірних зусиль при зрізуванні. Тому в різальних апаратах для збирання товстостеблих рослин доцільно використовувати пальці без пероподібних відростків. Сегментно-пальцьові різальні апарати зрізують

рослини при швидкості ножа (різання) 1,5...3,0 м/с. Вони не подрібнюють рослини, потребують менших затрат енергії, порівняно з безпідпірними різальними апаратами. Водночас зворотно-поступальний рух ножа спричинює значні інерційні зусилля, що обмежує застосування таких косарок на підвищених робочих швидкостях при збиранні трав.

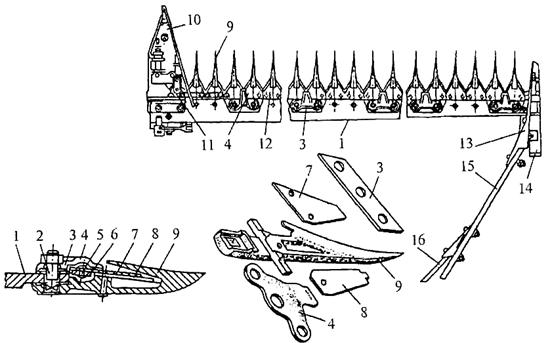

Рис. 14.1. Різальний апарат косарки:

1 — пальцьовий брус; 2 — болт; 3 — пластина тертя; 4 — притискна лапка; 5 — заклепка; 6 — спинка ножа; 7 — сегмент; 8 — протирізальна пластина; 9 — палець; 10 — внутрішній подільник; 11 — головка ножа; 12 — ніж; 13 — зовнішній подільник; 14 — опорний полозок; 15 — польова дошка; 16 —прутки-стеблевідводи

У безпальцьовому апараті (рис. 14.2, б) різальна пара — два сегменти 2, які перерізають стебло з опорою в одній точці А. Такі різальні апарати менше забиваються при збиранні заплутаних та полеглих рослин. Застосовують одно- і двоножеві апарати: в одноножевому рухомий один ніж, а у двоножевому — обидва ножі, завдяки чому поліпшується зрівноваженість усієї машини. Проте такі косарки мають складнішу конструкцію приводу ножів.

Рис. 14.2 Різальні апарати підпірного зрізування:

а – сегментно-пальцьовий нормального різання; б – сегментно-пальцьовий низького різання; в – безпальцьовий з двома ножами; г і д – схеми робочого процесу різальних апаратів 1 –палець; 2, 3, 4 – сегмент; 6, 7, 8 – спинка ножа; 5 – пальцьовий брус

Різальні апарати безпідпірного зрізування (рис. 14.3) — це ротаційно-дискові, сегментно-дискові і ротаційно-барабанні апарати. Різальні елементи цих апаратів — ножі 2, шарнірно з’єднані з диском 1 чи валом барабана 5, або сегменти 3, жорстко приєднані до диска 1 (рис. 14.3, б). Стебло рослини при зрізуванні не спирається на якийсь елемент машини (опору), відгин його обмежується жорсткістю стебла, його інерцією та частково підпиранням сусідніх стебел. Різальні апарати безпідпірного зрізування не мають зворотно-поступального руху робочих частин. Ножі ротаційних апаратів здійснюють обертальний рух з лінійною швидкістю до 50...60 м/с разом з диском або барабаном. Це дає змогу істотно збільшити робочу швидкість косарки чи жатки. Апарати безпідпірного зрізування простіші за будовою і надійніші в роботі, але під час зрізування рослин вони додатково подрібнюють стебла, що призводить до надмірних втрат скошеної зеленої маси. Косарки з такими апаратами мають більші енергозатрати на одиницю зібраної площі, вони більш металомісткі.

Рис. 14.3. Різальні апарати безпідпірного зрізування:

а – ротаційно-дисковий; б –дводисковий ротаційно в – сегментно-дисковий; г – ротаційно-барабанний; 1 – диск; 2 – ніж; 3 – сегмент; 4 – вал диска; 5 – вал барабана; 6 – протирізальний ніж

Ротаційно-дискові різальні апарати застосовують у машинах для обкошування полів і доріг, у газонних косарках і машинах для зрізування високоврожайних та полеглих трав.

Сегментно-дискові різальні апарати призначені для зрізування гички цукрових буряків, грубих товстостеблих культур. Вони зрізують стебла без наступного їх подрібнення.

Ротаційно-барабанні різальні апарати застосовують у машинах для збирання силосних культур (низькорослих) з одночасним подрібненням рослин. Для кращого зрізування і подрібнення рослинної маси додатково встановлюють протирізальний ніж 6 (рис 14.3, в).

Для того щоб різальний апарат краще пристосувався до поверхні поля, виготовляють косарки, один апарат яких має ширину захвату В = 2,1 м. Різальні апарати розміщують спереду трактора (фронтальні косарки), збоку і ззаду.

Косарки призначені для скошування природних або сіяних трав. Цю технологічну операцію виконують різальні апарати. Вони приводяться в дію від вала відбору потужності трактора, можуть мати індивідуальний гідро- або електропривід та приводитися від власних ходових коліс. Залежно від технологічного процесу косарки можна обладнувати додатковим плющильним або подрібнювальним апаратом.

Косарка скошує і укладає масу в смуги з невеликою (40-50 см) відстанню між ними для проходу коліс трактора. Косарка-плющилка плющить зрізану масу і укладає її у покоси або валки. Порційна косарка подрібнює масу й укладає її в невеликі копиці, відстань між якими залежить від урожайності культури.

Косарки КС-2Д, КС-2,2, КОН-2,2 однобрусні з сегментно-пальцьовим різальним механізмом. Вони призначені для скошування природних і сіяних трав в усіх природно-кліматичних зонах. Агрегатують їх з тракторами класу 0,9 і 1,4. Із пристроями ПБ-2,1 і ПБА-4 їх можна використовувати для збирання бобових культур, а також пристосувати для роботи з розпушувачем або плющилкою.

Косарка швидкісна КС-2,1 складається з рами 1 (рис.14.4), різального апарата, кривошипно-шатунного механізму, механізму піднімання різального апарата і тягової штанги 11. Різальний апарат косарки нормального різання з одинарним пробігом і підвищеним числом ходів ножа за хвилину (до 1100), що дозволяє скошувати траву з поступальною швидкістю агрегату до 3,34 м/с. Пальцьовий брус 10 виготовлений зі стальної штаби змінного перерізу з прикрученими до неї пальцями. Він спирається під час роботи на два башмаки - внутрішній 7 і зовнішній 9. Під внутрішнім та зовнішнім башмаками встановлені стальні полозки, якими під час роботи різальний апарат спирається на землю. За допомогою цих полозків можна регулювати висоту зрізу в межах 5-7 см. До зовнішнього башмака шарнірно прикріплена металева польова дошка з відвідними прутками, що зсовують зрізану масу вліво, забезпечуючи цим вільний прохід для внутрішнього башмака при наступних заїздах. На внутрішньому башмаку закріплені напрямні головки ножа і пруток, який відводить траву від головки ножа дещо вправо. Ніж рухається у пазах пальців зворотно-поступально за допомогою шатуна 6.

Шатун з'єднується з головкою ножа пальцем, змонтованим у нижній головці шатуна на сферичному підшипнику ковзання, і закріплюється в отворі головки ножа спеціальною гайкою. Другий кінець штока шатуна нагвинчується на тримач, через який він з'єднується з пальцем шківа-ексцентрика. Шків-ексцентрик встановлено на двох підшипниках кочення на осі, закріпленій на рамі косарки. Трьома клиновими пасами шків приводиться в рух від ведучого шківа, з'єднаного карданною передачею з ВВП трактора.

а

б

Рис. 14.4. Косарка однобрусна КС-2,1А:

а – загальна схема; б – загальний вигляд; 1 – рама; 2 – задня підставка; 3 – клинопасова передача; 5 шпренгель; 6 – шатун; 7 – внутрішній башмак; 8 – ніж; 9 – зовнішній башмак; 10 – пальцьовий брус; 11 – тягова штанга.

Пальцьовий брус з'єднано з рамою косарки тяговою штангою 11, яка кронштейном шарнірно кріпиться до штиря рами. На другий кінець штанги надітий корпус головного шарніра, закріпленого болтом за допомогою рифленої шайби і сектора через кронштейн, який приварений до штанги.

Рифлений сектор боковими виступами закріплений на кронштейні, а шайба своїми рифлями входить у рифлі сектора. Кронштейн і сектор мають довгасті отвори. Завдяки такому з'єднанню можна змінювати похил різального апарата у поздовжньому напрямку.

В отвір заднього вушка корпуса головного шарніра встановлена ексцентрикова втулка, з'єднана з корпусом болтом. За допомогою її та шпренгеля можна регулювати положення різального апарата. Під час роботи осьові лінії ножа і шатуна мають бути паралельними.

Шпренгель входить в отвір переднього вушка двома штирями. Один проходить через ексцентрикову втулку, другий ~ через нижній отвір корпуса. Обидва штирі знаходяться на одній поздовжній лінії і утворюють головний шарнір різального апарата.

Для зручності начіплювання косарки на трактор її раму обладнано переднім та заднім стояками. Крім того, задній стояк використовують як скобу для причіплювання машин, що агрегатуються з косаркою. На рамі закріплені пальці та зварний стояк для з'єднання косарки з начіпною системою трактора.

За допомогою гідросистеми трактора косарку піднімають. Різальний апарат піднімається швидше від рами, що забезпечується системою важелів косарки, зміною кута між нижніми тягами начіпної системи трактора і рами косарки. Потреба піднімати різальний апарат за допомогою гідросистеми виникає при натраплянні на перешкоду, на поворотах при невеликих переїздах з ділянки на ділянку.

При переїздах на далекі відстані різальний апарат спочатку піднімають за допомогою гідросистеми, а потім вручну встановлюють вертикально і закріплюють транспортним гаком і прутком із спеціальною гайкою.

Під час руху трактора в полі трава потрапляє в проміжки між пальцями різального апарата, леза сегментів притискують її до кромок вкладишів пальців і зрізують. Зрізана трава падає через пальцьовий брус і лягає шаром на ґрунт.

Одночасно пруток, закріплений на внутрішньому башмаку, відводить траву від головки ножа дещо вправо, а польова дошка з прутками зсовує зрізану масу вліво, забезпечуючи цим вільний прохід для внутрішнього башмака під час наступних заїздів.

Якість роботи залежить від правильності складання і регулювання косарки. Сегменти ножа і вкладиші пальців повинні лежати в одній площині, що досягається їх рихтуванням. Передні кінці сегментів ножа повинні лежати на вкладишах пальців. Між заднім кінцем вкладиша і сегментом можливий зазор до 1 мм. У крайніх положеннях шатуна середини сегментів ножа не повинні доходити до середини пальців на 5 мм (регулюють зміною довжини шатуна).

Кут похилу різального апарата вперед або назад встановлюють поворотом шарніра відносно тягової штанги. Висоту зрізування регулюють переміщенням башмаків. Натяг пасів змінюють пересуванням ведучого шківа натяжним гвинтом.

Косарка начіпна КОН-2,2 праворіжуча призначена для скошування сіяних та природних трав урожайністю до 200 ц/га зеленої маси у всіх природно-кліматичних зонах з укладанням скошеної маси у покіс.

Різальний апарат має ширину захвата 2,2 м. Висота зрізу - 30-40 мм. Робоча швидкість косарки - до 12 км/год. Продуктивність - до 2,6 га/год.

Косарка з порційним скиданням причіпна КПП-3 призначена для скошування трав з малою врожайністю. Вона обладнана ротаційним барабаном-подрібнювачем, бункером місткістю 2,0 м3 та механізмом привода. Барабан-подрібнювач має 36 лопаток-ножів, які зрізують рослини, подрібнюють їх і транспортують у бункер. Бункер періодично відкривають гідроциліндром, викидаючи подрібнену масу. Ширина захвату косарки - 3 м, продуктивність - 2,4. Агрегатують із тракторами класу 0,9 та 1,4.

Косарки ротаційні КН-2,1 (КРН-2ДА), КР-2,1 і КРС-2 призначені для скошування високоврожайних природних і сіяних трав на підвищених швидкостях з укладанням скошеної маси у покоси.

Косарка ротаційна КН-2,1 начіпна. Агрегатують із тракторами класу 1,4. Косарка приводиться в дію від ВВП трактора. Різальний апарат складається з чотирьох дисків 7 з ножами 8 (рис.14.5, а). Під час руху агрегату травостій зрізують ножами 8, які шарнірно закріплені на дисках 7, що попарно обертаються з великою швидкістю (65 м/с). Зрізана маса підхоплюється ножами та дисками і виноситься із зон різання. При цьому вона переміщується по роторах та укладається у покіс. Траєкторії руху ножів сусідніх роторів перекриваються, завдяки чому виключаються пропуски й огріхи після косарки. Скошена трава, вдаряючись у щиток 10 польового подільника, змінює траєкторію руху і укладається у покіс. При цьому звільняється місце для коліс трактора при наступному проході. Висота зрізу - 60-80 мм. Ширина захвату - 2,1 м. Робоча швидкість - до 15 км/год. Продуктивність - до 3 га/год.

Рис. 14.5 Схеми ротаційних косарок

а – КН – 2,1; 1 – колесо трактора; 2 – начіпний механізм трактора; 3 – рама начіпного пристрою косарки; 4 – гідроциліндр; 5 – клинопасова передача; 6 – конічний редуктор; 7 – диск; 8 – ніж; 9 – брус роторів; 10 – щиток польового подільника.

б – КРС – 2; 1 – колесо трактора; 2 – начіпний механізм трактора; 3 – начіпний пристрій косарки; 4 – механізм передачі; 5 – конічний редуктор; 7 – ніж; 8 – щиток польового подільника.

Косарка швидкісна КРС-2 (рис. Рис. 14.5,б) має різальний брус, конічний редуктор 5, раму з поворотним пристроєм, начіпний пристрій 3, ведучий піків з обгінною муфтою, тяговий запобіжник, карданний вал, польовий подільник з щитком 7, кронштейн огородження з кожухом, механізм зрівноважування.

Приєднання косарки до трактора здійснюється за допомогою триточкової начіпки напівавтоматичного приєднувального пристрою. Робочі органи косарки приводяться в рух від вала відбору потужності. Агрегатують косарку з тракторами класу 1,4; 2 і 3.

Під час руху агрегата пластинчасті арочні двосторонні ножі 6, шарнірно закріплені на дисках, обертаються з великою коловою швидкістю і зрізують траву за принципом безпідпірного зрізу. За рахунок арочної форми ножів зрізана трава виноситься із зони різання, переміщуючись над різальним брусом. Траєкторія руху ножів сусідніх роторів взаємно перекривається, завдяки чому забезпечується якісне скошування.

На крайньому від трактора роторі на диску закріплений активний подільник з кришкою.

Скошена трава, відкинута активним подільником, вдарившись об щиток 7 польового подільника, змінює траєкторію руху, укладається у валок і звільняє місце для проходження коліс трактора при наступному проході. Переводиться різальний брус косарки у транспортне положення гідроциліндром.

Горизонтальне поздовжнє положення різального бруса косарки регулюється центральною тягою начіпного механізму трактора. Допускається похил різального брусу до 3° вперед по ходу для зменшення висоти скошування.

Натяг паса механізму передачі здійснюється поворотом опори з ведучим шківом в кронштейні.

Регулювання тягового запобіжника здійснюється двома натяжними болтами пружин. Механізм зрівноважування регулюють натяжним болтом. Тиск зовнішнього башмака на ґрунт повинен бути в межах 200-300 Н, а внутрішнього - 700-900 Н.

Робоча швидкість - до 15 км/год. Продуктивність - 1,4-2,1 га/год. Ширина захвату - 2 м.

На ділянках с врожайністю менше 100 ц/га краще всього застосовувати самохідні косарки с вкладанням скошеної трави в широкополосні валки шириною до двох метрів. Скошують траву на сіно, особливо в хорошу погоду самохідними косарками-плющилками із застосуванням плющильних апаратів (рис. 14.6). Плющення зменшує тривалість сушки багаторічних злакових трав на 25%, а бобових – на 33%.

Рис. 14.6 Плющильний апарат

Рис. 14.6 Плющильний апарат

Косарки-плющилки самохідні СКП-01, АТЕК-035СХ, КПС-5Б призначені для скошування сіяних бобових трав (конюшини, люцерни та ін) з одночасним плющенням стебел скошених рослин та укладанням їх на стерні у валок або покіс, а також для згрібання у валок, переміщення або ворушіння скошеної трави. Косарки-плющилки можна використовувати і без плющильних вальців.

Косарка-плющилка СКП-01 складається із самохідної частини 1 (рис.14.7), жатки 2 для скошування трав і візка для перевезення жатки. На самохідній частині встановлено двигун Д-240 потужністю 58,8 кВт. Косарка має гідропривід ведучих коліс. На жатці розміщений брус 7, різальний апарат 8, кулачкове мотовило 6 та шнек 5 з частотою обертання 194 об/хв. Механізм привода робочих органів автономний.

Рис. 14. 7 Схема роботи самохідної косарки-плющилки СКП-01:

1 – самохідна частина; 2 – жатка; 3 – валкоутворювальний пристрій; 4 – плющильний апарат; 5 – шнек; 6 – мотовило; 7 – заламувальний брус; 8 – різальний апарат.

Плющильний апарат 4 складається з двох ребристих вальців діаметром 218 мм, які обертаються назустріч один одному з частотою 614 об./хв. Межі регулювання тиску вальців - від 10 до 50 Н/см довжини вальця. Валкоутворювальний пристрій 3 - це лотік з листового прокату та двох боковий, розміщених вертикально.

Під час руху машини рослинна маса нахиляється заламувальним брусом 7 жатки. Мотовило 6 підводить рослини до різального апарата і подає зрізану масу під шнек 5, який звужує її до ширини плющильних вальців. Вальці 4 розплющують і підламують стебла, після чого вони надходять у валко-утворювальний пристрій 3 та вкладаються на поверхню ґрунту у валок. Ширину валка регулюють у межах 1200-1800 мм зміною нахилу боковий.

Ширина захвату жатки для трав - 4,2 і 5,1 м, робоча швидкість - до 12 км/год., продуктивність при скошуванні трав - до 6,1 га/год. Косарка-плющилка обладнується обертачем валків шнекового типу, який виконує переміщення, перевертання зеленої маси і здвоювання та зтроювання валків. Ширина захвату обертача валків - 3 м.

Самохідні косарки-плющилки Е-303, Е-304 і 4304 застосовують для скошування трав та інших кормових культур з одночасним плющенням стебел і укладанням їх у валки на полі.

Різальний апарат безпальцьовий двоножовий з кроком сегментів 76,2 мм, плющильний апарат має два ребристих вальці шириною 1800 мм і діаметром

Косарка-плющилка Е-303 складається з самохідного шасі з кабіною і дизельним двигуном Д-242, плющильного апарата, жатки для скошування трав і механізмів привода. Косарка комплектується жатками з шириною захвата 4,27 і 5,11 м і обертачем валків шириною 3,3 м. Жатка складається з різального апарата 1 (рис. 14.8), мотовила 2, шнека 3, плющильного механізму і пристрою для укладання валків 241 мм. Ширина укладання валка може бути збільшена напрямними листами до 3500 мм.

При використанні машини для скошування переплутаних стебел рослин до неї можуть додаватись спеціальні ножі для пальцьового різального апарата.

Під час роботи мотовило 2 подає стебла рослин до різального апарата 1 і після їх зрізування вони потрапляють до поперечного шнека 3. Останній подає скошену масу до середини жатки, де через отвір вона підводиться до плющильного апарату 4. Підвішений між порталами ходового механізму плющильний апарат приймає скошену масу, плющить насамперед стебла і викидає їх у валок, ширина якого

Рис. 14.8 Самохідна косарка-плющилка

1 – різальний апарат; 2 – мотовило; 3 – шнек; 4 – плющильний апарат; 5 – самохідне шасі

формується металевими листами валкоутворювача. Викидання стебел після плющення сприяє розпушенню валка. Під час транспортування по дорогах жатку встановлюють на транспортний візок.

Якщо косарку-плющилку використовують без плющильного пристрою, то скошена маса падає через отвір, розміщений всередині лотка жатки. Висоту зрізування 5, 9, 15 см встановлюють за допомогою копіювальних башмаків. Залежно від потреби регулюють положення пальців мотовила і ступінь притискання плющильних вальців. Обслуговує машину тракторист-машиніст.

Робоча швидкість - до 8,8 км/год. Продуктивність при ширині жатки 5,2 м на скошуванні трав складає до 4,1 га/год.

Граблі призначені для згрібання прив’яленої чи свіжоскошеної трави з покосів у валки, ворушіння трав у покосах, перевертання (обертання) та розкидання валків. Тракторні граблі можуть бути причіпними, напівначіпними та начіпними.

За характером утворення валків їх поділяють на поперечні і бокові. Залежно від конструкції робочих органів граблі бувають зубові поперечні, роторні та колісно-пальцьові. Зубові поперечні граблі згрібають сіно у валки, які розміщені впоперек до напрямку руху агрегату, а роторні та колісно-пальцьові – у поздовжні валки.

Для згрібання трави чи сіна у поперечні валки використовують причіпні поперечні ГП-14 і ГП-Ф-16 та напівначіпні ГП-Ф-10 і ГПП-6 граблі. На невеликих ділянках можна працювати їх середньою секцією. Граблі складаються з грабельних апаратів 2 (рис. 14.9), які шарнірно закріплені на трьох секціях рами 1. До середньої секції кріпиться сниця 7 для приєднання граблів до трактора. У робочому положенні вони спираються на два ходових 4 і два самоустановлюваних колеса 9 Грабельні апарати мають зуби 10, вигнуті по логарифмічній спіралі. На брусах вони жорстко

Рис. 14.9. Поперечні граблі ГП-14:

1 – рама; 2 – грабельний апарат; 3 – механізм піднімання грабельного апарату; 4 – ходове колесо; 5 – автомат піднімання; 6 – важіль вмикання автомата; 7 – сниця; 8 – причіп; 9 — самовстановлюване колесо; 10 — зуб; 11 — очисний прут

утримуються за допомогою зуботримачів. На поперечних трубах кожної секції встановлені очисні прути 11. Піднімання грабельного апарата під час викидання валка, а також переведення його у транспортне положення здійснюється двома автоматами 5. На сучасних граблях для цього призначені гідроциліндри. Установлені на рамі зуби утворюють короб, у який сіно набирається під час руху граблів уздовж сінокосу. При цьому сіно згортається у пухкий і компактний валок.

Для згрібання сіна у поздовжні валки використовують причіпні граблі – колісно-пальцьові валкоутворювачі ГВК-6 та граблі – ротаційні зворушувачі-розпушувачі ГВР-6. Їх застосовують також для ворушіння трави чи сіна у покосах, перевертання валків, утворених поперечними граблями.

Колісно-пальцьові граблі ГВК-6 (рис. 14.10) складаються з двох однакових за будовою секцій (правої і лівої), з’єднаних між собою зчіпкою 10. Секції можуть працювати роздільно. На кожній секції встановлено по шість пальцьових коліс 5 та два колеса 6 на зчіпці. Секція складається з рами 2, опорної труби 12, переднього 3 і

заднього 4 брусів, механізму піднімання робочих коліс та трьох опорних пневматичних коліс 1. Робоче пальцьове колесо обладнано маточиною, ободом та пружинними пальцями, які з одного боку прикріплені до маточини, а з іншого — проходять крізь отвори обода і зігнуті проти напрямку руху. Робочі колеса набувають обертання внаслідок зчеплення пальців з ґрунтом.

Рис. 14.10 Колісно-пальцьові граблі ГВК-6:

1 — опорне пневматичне колесо; 2 — рама секції; 3 — передній брус; 4 — задній брус; 5 — бокове робоче пальцьове колесо; 6 — центральне робоче пальцьове колесо; 7 — кронштейн; 8 — вісь робочого колеса; 9 — бокова розсувна розтяжка; 10 — зчіпка; 11 — висувна труба; 12 — опорна труба

Для згрібання сіна у валки раму кожної секції розміщують під кутом 45...50° до напрямку руху агрегату. Рами секцій з робочими пальцьовими колесами утворюють кут, напрямлений розхилом уперед. Завдяки розміщенню робочих коліс під кутом, обертаючись за рахунок зчеплення з ґрунтом і стернею, зміщують сіно до осьової лінії і утворюють валок 1,6...1,7 м завширшки, який лягає на розпушену двома центральними пальцьовими колесами смугу сіна. Під час ворушіння покосів чи сіна передні кінці секцій граблів зводять, а задні, навпаки, розводять. Для обертання валків використовують тільки одну секцію у такому самому положенні, як і для утворення валків. Ширину валків (0,8...1,2 м) регулюють зміщенням секцій за допомогою розсувних бокових розтяжок 9. Тиск робочих коліс 5 на ґрунт регулюють гвинтовим механізмом піднімання коліс. Для згрібання трав чи сіна, обертання та розкидання валків сіна застосовують також ротаційні граблі.

Ротаційні граблі-розпушувачі ГВР-6Б (рис. 14.11) складаються з двох роторів 5, двох щитків 4 для формування валка, чотирьох опорних коліс, причіпного пристрою 6 та механізму приводу. Ротор складається з диска, до якого прикріплено сім граблин 2. На штангах граблин закріплено пружинні пальці 1. Під час роботи ротори, обертаючись від вала відбору потужності трактора, формують, обертають або розкидають валок, розпушують траву чи сіно в покосах.

Пресоване сіно порівняно з розсипним дозволяє в 2,5 - 3 рази підвищити об'ємну масу, і скоротити витрати на його перевезення. При цьому способі підвищується і якість отриманого корму. Так, для забезпечення максимальної пропускної здатності прес-підбирачів паків або рулонів при прибиранні трав на сіно і економії енергоресурсів необхідно, щоб паки сіна мали масу 2-3 кг на один погонний метр. Такий валок можна сформувати триметровими граблями при врожайності зеленої маси більше 160 ц/га

Заготовка сіна в пресованому виді порівняно з приготуванням розсипного сіна дозволяє понизити втрати корму на 15-20% і в 2-2,5 разу зменшити місткості для перевезення і зберігання сіна. Проте на прибиранні малоцінних травостоїв і там, де неможливо по рельєфу сінокосів застосувати прес-підбирач, як і раніше краще всього заготовлювати розсипне сіно.

Підбирачі-копнувачі призначені для підбирання сіна з валків, формування копиць циліндричної форми і укладання їх на полі.

Прес-підбирач ППЛ-Ф-1,6М призначений для підбирання валків сіна чи соломи і пресування у паки прямокутної форми (0,5 × 0,5 × 0,36 м) з одночасним автоматичним обв’язуванням його шпагатом або дротом. Він складається з підбирача барабанного типу, пакувальників, пресувальної камери, пресувального поршня, в’язальних апаратів, механізму приводу робочих органів, двох опорних пневматичних коліс, лотока для вивантаження паків у транспортні засоби та причіпного пристрою. В’язальні апарати встановлені над пресувальною камерою.

Під час руху машини підбирач підбирає валок сіна або соломи і спрямовує його до пакувальників, які подають масу сіна до вікна передньої частини пресувальної камери. Потім пресувальний поршень подає окремі порції сіна до дротів або шпагатів, які проходять через пресувальну камеру. Після закінчення формування пака мірне колесо включає в роботу в’язальні апарати, які зв’язують пак. Він наступними порціями сіна при формуванні нового пака поступово проштовхується до виходу і надходить до начіпного лотока, який подає паки у транспортний засіб або на стерню. Щільність пресування пака (до 200 кг/м3) регулюється зміною поперечного перерізу вихідного отвору пресувальної камери спеціальними регулювальними гвинтами. Довжину пака у межах 0,5...1,0 м регулюють заміною мірного колеса.

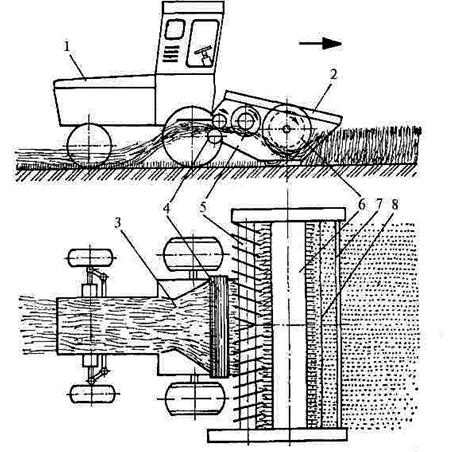

Прес-підбирач К-454В (рис. 14.12) призначений для високої щільності пресування напівсухого і сухого сіна та соломи. Обладнаний лічильником тюків. Він складається з підбирача 1 барабанного типу, допоміжного подавального пристрою 2, поперечного подавального конвеєра 3, пресувального поршня 7, поршневого ножа 6 і протирізальної пластини 5. Ці робочі органи розміщені в камері 4 поперечного подавального пристрою та камері 8 пресувальних механізмів.

Рис. 14.12 Поршневий прес-підбирач К-454В:

1 — підбирач; 2 — подавальний пристрій; 3 — поперечний подавальний конвеєр; 4 — поперечна камера; 5 — протирізальна пластина; 6 — поршневий ніж; 7 —

поршень; 8 — пресувальна камера

Під час переміщення машини підбирач 1 захоплює валок сіна чи соломи, подає його в поперечну приймальну камеру 4. За допомогою поперечного подавального конвеєра 3 сінна маса спрямовується до пресувальної камери 8 через спеціальне бокове вікно, яке відкривається пресувальним поршнем 7 для формування об’єму пака. При зворотному ході поршня ця порція сіна ущільнюється, притискаючись до пресувального прутка, а стебла, що не потрапили до камери, відрізаються ножем 6 та протирізальною пластиною 5. Після формування відрегульованої довжини пака спрацьовує механізм обв’язування і кілька окремих спресованих порцій сіна зв’язуються в один пак прямокутної форми. Барабан підбирача та поперечний подавальний конвеєр приймальної камери захищені від перевантажень спеціальним пристроєм. Вивантаження паків може здійснюватися:

– на поле (встановлюється скатна дошка);

– у приєднані причепи при ручному пакетуванні (встановлюється скатний

– лотік);

– у паралельно рухомі транспортні засоби (встановлюється лотік для паралельного завантаження).

Машина обладнана лічильником паків. Передбачено встановлення додаткового правого колеса при підбиранні сіна на легких та вологих ґрунтах.

Технологічні регулювання. Положення барабана підбирача відносно поверхні ґрунту змінюється за допомогою опорного колеса гідроциліндром та перестановкою пальця в отворах опори на боковині рами. Збираючи солому з широких валків понад 1,8 м, краще працювати без опорного колеса. При цьому барабан підбирача потрібно встановити в максимальному по висоті положенні. Положення ножів у пресувальній камері правильне, якщо зазор між ними становить 0,5...2,0 мм. Щільність паків слід контролювати за довжиною та масою (табл. 14.1). Щільність пересування паків регулюють стисканням спеціальних пружин та перестановкою шпинделів.

Таблиця 5.2.

Варіанти регулювання щільності паків залежно від їхніх параметрів

Прес-підбирач рулонний ППР-110 (рис. 14.13) призначений для підбирання сіна чи соломи із валка, пресування в паки циліндричної форми з обв’язуванням шпагатом. Агрегатується з тракторами тягового класу 0,9 і 1,4. Продуктивність на сіні 6 т/год. Параметри рулону: довжина 120 см, діаметр 110 см, маса 120...200 кг (сіно), 80...130 кг (солома). Прес-підбирач складається з підбирача 8, на привідному валу якого встановлено фрикційну запобіжну муфту, та пресувальної камери 7, що має передню і задню частини. Підбирач боковинами шарнірно закріплений на корпусах підшипників пресувального барабана 6. Підбирач піднімається гідроциліндром, установленим з правого боку машини, а опускається під дією сили тяжіння підбирача. В транспортному (піднятому) положенні підбирач фіксується з обох боків камери пресування спеціальними фіксаторами. В робочому (опущеному) положенні він опирається на ґрунт опорними колесами і підтримувальними пружинами. У пресувальній камері утворюється рулон сіна. Передня частина її має ведучий вал з механізмами пресування 4 і шарнірно підвішену задню камеру 5, яка відкривається і закривається за допомогою гідроциліндра 3. Задня частина пресувальної камери закривається і відкривається спеціальними додатковими гідроциліндрами, важелями і утримується в закритому положенні двома заскочками. Під час відкривання задньої камери вони відтягуються вперед пружинами. Із ланцюгом, який через пружину відтягує ліву заскочку, шарнірно зв’язане плече важеля стрілки 2 (покажчика щільності рулону). Цей покажчик сигналізує про закінчення формування рулону. При відкриванні задньої камери через систему тяг і механізмів вимикається кулачкова муфта, завдяки чому всі механізми прес-підбирача зупиняються. Механізм пресування призначений для закручування маси сіна в рулон і виконаний у вигляді двох замкнених ланцюгових контурів, з’єднаних між собою поперечними скалками, на кінцях яких встановлені опорні ролики.

|

Обв’язувальний апарат призначений для обв’язування рулону шпагатом і складається з механізму подачі шпагату і механізму приводу каретки. В процесі роботи каретка переміщується вліво, спеціальний нерухомий поводок захоплює шпагат і в крайньому положенні спеціальний ніж відрізує шпагат. Гідросистема призначена для відкривання і закривання задньої камери і переведення підбирача з робочого положення в транспортне і навпаки. Вона складається з двох гідроциліндрів відкривання і закривання задньої камери, гідроциліндра піднімання прес-підбирача, рукавів високого тиску та з’єднувальної арматури. Якісна і надійна робота прес-підбирача забезпечується при ширині валка не більш як 1,2 м.

Технологічні регулювання. Запобіжна муфта приводу робочих органів регулюється на передачу крутного моменту 400...420 Нм стисканням пружин, які притискують один до одного ведений і ведучий диски. Аналогічно регулюється запобіжна муфта підбирача на передачу крутного моменту 300...330 Нм. Робоче положення підбирача регулюється у такий спосіб. Між кінцями пружинних пальців підбирача до поверхні ґрунту встановлюється відстань 20...50 мм. Це досягається суміщенням одного з двох отворів на трубчастому кронштейні боковини підбирача з відповідним отвором на стояку колеса. При цьому тиск на опорне колесо має бути 10...12 кг. Досягають цього двома різьбовими тягами з гайками натягуванням або послабленням пружин

Прес-підбирач рулонний ПРП-1,6 призначений для підбирання валків сіна и соломи и пресування їх в тюки циліндричної форми (рулони) з одночасним автоматичним обмотуванням шпагатом. Основні вузли – підбирач барабанного типу з пружинними пальцями, механізм подачі маси (2 пакувальники), пресувальна камера з поршнем, в'язальний апарат, навісний лоток паралельного вантаження, механізм приводу робочих органів. Опирається прес-підбирач на 2 пневматичних колеса.

|

Прес-підбирач марки ППЛ-Ф-1,6 обладнали також апаратом дротяної або шпагатової в'язки. У рулонних прес-підбирачах марки ПРП-1,6 пресування виконується формувальними ременями, у без пасових прес-підбирачів марки ПР-Ф-750 маса закручується в рулон вальцями і планками транспортера. Рулони автоматично обмотуються шпагатом.

Прес-підбирач марки ППЛ-Ф-1,6 завантажує паки в транспортний засіб, що рухається поруч. Продуктивність ППЛ-Ф-1,6, ПРП-1,6 і ПР-Ф-750 до 18 т/ч, робоча швидкість до 9 км/год. Агрегатуються з тракторами типу "Білорусь. Випускається також гірничо-рівнинна модифікація пресу ПС-1,6Г, що відрізняється від базової наявністю на колесах гідрогальм, встановленням більшої ширини колії на підбираючому механізмі розширювального колеса і на лотку сходження — що утримує паки рамки. Прес-підбирач марки ПС-1,6Г дозволяє працювати на схилах до 18-20° зі швидкістю до 6 км/год.

Прогресивні способи заготівлі кормів

Сінаж в упаковці

Сінаж в упаковці

Для отримання кормів високої якості необхідно максимально завантажити технологічний комплекс, що здійснює заготівлю кормів «сінажу в упаковці», технологія дозволяє заготовляти корми навіть за несприятливих погодних умов, забезпечує мінімальні втрати при збиранні, зберіганні і згодовуванні. Використання одного комплексу цієї техніки зменшує процес заготівлі сінажу в 2 вражай в порівнянні з традиційною технологією і забезпечує заготівлю корму в об' ємі 2 тис. тонн за 20 днів.

Недоліком цих комплексів є висока вартість витратних матеріалів, яка значно впливає на собівартість кінцевого корму. Тому за цією технологією сінаж варто заготовлювати або на порівняно невелике поголів'я (не більше 200-250 голів дійного стада), або для певних груп тварин (для телиць 12-18 міс. віку, група роздоювання та ін.).

Силосування трав в полімерні рукави.

Технологія заготівлі силосу в мішки-рукави стає все популярнішою в західних тваринницьких господарствах, що спеціалізуються на виробництві молока з продуктивністю від однієї корови 8000 л/рік. Упаковка в рукави є ефективним, екологічно безпечним способом, що не вимагає значних інвестицій, і дає можливість зберігати різні види корму у безпосередній близькості від господарства.

Технологія заготівлі силосу в мішки-рукави стає все популярнішою в західних тваринницьких господарствах, що спеціалізуються на виробництві молока з продуктивністю від однієї корови 8000 л/рік. Упаковка в рукави є ефективним, екологічно безпечним способом, що не вимагає значних інвестицій, і дає можливість зберігати різні види корму у безпосередній близькості від господарства.

В порівнянні з традиційним траншейним способом зберігання, ця технологія дозволяє суттєво знизити втрати корми, підвищити його якість, зменшити витрати на заготівлю і зберігання. Вона забезпечує зменшення загальних втрат сухої речовини на 6%, протеїну на 14,5% і обмінній енергії на 9,5%, що у свою чергу дозволяє отримати додатково з кожного гектара кормових угідь біля 1т молока або 120 кг м'яса. При цьому питомі витрати на заготівлю і зберігання кормів зменшуються більш ніж в 2 рази. Втрати кормів складають 2-5%.

В рукавах консервують такі грубі корми як сінаж, силос з кукурудзи і подрібнених качанів кукурудзи, вологий буряковий жом, вологе фуражне зерно, сухе зерно, барду. Ефективність і економічність рукавного методу зберігання полягає в наступному: знижуються щорічні витрати на зберігання, для впровадження технології потрібно первинні інвестиції та дозволяє отримувати корми дуже високої якості як щодо поживності, так і збереженості.

В рукавах консервують такі грубі корми як сінаж, силос з кукурудзи і подрібнених качанів кукурудзи, вологий буряковий жом, вологе фуражне зерно, сухе зерно, барду. Ефективність і економічність рукавного методу зберігання полягає в наступному: знижуються щорічні витрати на зберігання, для впровадження технології потрібно первинні інвестиції та дозволяє отримувати корми дуже високої якості як щодо поживності, так і збереженості.

6. Опис установки і методика експерименту

7. Послідовність виконання лабораторної роботи

7.1. Вивчити будову та процес роботи косарок КС-2.1, КРН-2.І, КИР-1А, грабель ГВК-6.0 і прес-підбирача ПРП-1.6.

7.2. Вивчити регулювання машин

7.3. Ознайомитись з підготовкою машин до роботи.

7.4. Скласти звіт

8. Питання для звіту

8.1. Нарисуйте схеми різальних апаратів.

8.2. Нарисуйте схему технологічного процесу косарки КИР-1,5.

8.3. Нарисуйте схему грабель ГВК-6.0 або ГВР-6.0.

9. Питання для самоконтролю

9.1. Агротехнічні вимоги до механізованого збирання трав.

9.2. Способи збирання трав. Система машин.

9.3. Призначення і класифікація косарок, грабель та пресів-підбирачів.

9.4. Які Ви знаєте типи різальних апаратів?

9.5. Які Ви знаєте механізми приводу ножа?24

9.6. Які регулювання мають косарки КС-2.1, КРН-2.1, КИР-1.5?

9.7. Назвіть інші марки косарок для скошування трав.

9.8. Які конструктивні особливості косарки-плющарки КПС-5Г?

9.9. Які Ви знаєте робочі органи грабель?

9.10. Під яким кутом встановлюються секції грабель ГВК-6.0 під час згрібання сіна?

9.11. Під яким кутом встановлюються секції грабельГВК-6.0 під час ворушіння сіна?

9.12. Принцип роботи ротаційних грабель ГВР-6.0.

9.13. Принцип роботи підбирачів.

9.14. Які Ви знаєте підбирачі- копнувачі?

9.15. Будова і принцип роботи преса-підбирача ПРП-І.6.

9.16. Які Ви знаєте регулювання пресів-підбирачів?

9.17. З яким трактором агрегатується прес-підбирач ПРП-І.6? Особливості транспортування преса-підбирача.

Бібліографічний список

1. Войтюк Д.Г., Гаврилюк Г.Р. Сільськогосподарські машини. – К.: Урожай, 1994. - С. 219-253.

2. Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та ін.; За ред. Д.Г. Войтюка – К.: Вища освіта, 2004. - С. 243-259.

3. Карпенко А.Н., Халанский В.М.Сельскохозяйственные машины. –М.: Агро-промиздат, 1989.- С.204-228.

4. Листопад Г.Е., Демидов Г.К., Зонов Б.Д. и др. Сельскохозяйственные и мелиоративные машины.- М.: Агропромиздат, 1986.- С. 140-168.

5. Практикум з технологічної наладки та усунення несправностей сільськогосподарських машин / Г.Р. Гаврилюк, Г.І. Живолуп, П.С. Короткевич та ін.-К.: Урожай, 1995.- С. 117-124.

Лабораторна робота № 26

Поиск по сайту: