|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Санкт – Петербург

Кафедра: «Технология металлов»

АНАЛИЗ КАЧЕСТВА

ИЗДЕЛИЯ МАШИНОСТРОЕНИЯ.

Расчетно–пояснительная записка

к курсовой работе по дисциплине

«Метрология, стандартизация и взаимозаменяемость».

Вариант № 8.

Выполнила студентка группы ПТМ – 910: Полякова С. Е.

Проверила: Князева Е. В.

Санкт – Петербург

Содержание.

Стр.

1. Расчет и выбор посадки с натягом зубчатого колеса на вал 3

1.1. Расчет функциональных натягов 3

1.2. Выбор стандартной посадки по наибольшему натягу 4

1.3. Анализ выбранной посадки с натягом 5

2. Расчет и выбор посадок подшипников качения 6

3. Выбор основных параметров шпоночного соединения 8

4. Назначение размеров вала 10

5. Анализ линейных технологических размерных цепей 11

5.1. Расчет размерной цепи методом полной взаимозаменяемости 11

5.1.1. Расчет размерной цепи методом составляющих звеньев 12

5.1.2. Расчет отклонений составляющих звеньев 12

5.2. Расчет размерной цепи вероятностным методом 13

5.2.1. Расчет допусков составляющих звеньев 13

5.2.2. Расчет отклонений составляющих звеньев 14

6. Назначение полей допусков осевых и диаметральных

размеров вала 16

7. Выбор измерительных средств для контроля сопрягаемых

размеров под посадку с натягом 17

8. Назначение отклонений формы и расположения посадочных

поверхностей вала под подшипники и зубчатое колесо 19

9. Назначение параметров шероховатости поверхностей вала 20

10. Анализ точности резьбового соединения 21

11. Анализ точности зубчатого колеса 23

Литература 24

1. Расчет и выбор посадки с натягом зубчатого колеса на вал

1.1. Расчет функциональных натягов

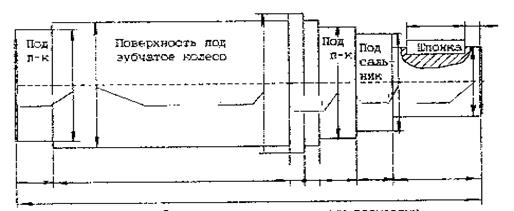

Рассчитать и выбрать посадку с натягом для соединения зубчатого колеса с валом

(рис 1.1.) при воздействии крутящего момента Мкр = 12000 Нм. Основные данные для расчета представлены в табл. 1.1.

Таблица 1.1.

| Название и размерность параметра вала и колеса | Вал | Зубчатое колесо |

| Длина соединения L, мм Диаметр соединения (вала и отверстия ступицы), мм Диаметр впадин зубчатого колеса, мм Модуль упругости, Па Предел текучести, Па Коэффициент Пуассона μ Шероховатость поверхности, мкм | Еd = 2,06 * 1011 σт = 32 * 107 μd = 0,3 Rzd = 8 | d2 = 250 ЕD = 2,06 * 1011 σт = 32 * 107 μd = 0,3 RzD = 10 |

|

Рис. 1.1. Общий вид вала в сборе.

Величина удельного контактного эксплуатационного давления определяется при крутящем моменте, Па.

где n – коэффициент запаса прочности, n = 1,5;

– коэффициент трения, f = 0,15;

– коэффициент трения, f = 0,15;

Рассчитаем коэффициенты в уравнении Ламе:

для вала

для втулки

Определим величину наименьшего натяга в соединении, мкм;

Для обеспечения прочности соединения деталей выполним расчет по наибольшему давлению, исходя из предела текучести, Па;

для втулки

для вала

Наибольший расчетный натяг, мкм;

Определяем поправку на смятие, мкм;

где  = 0,6 – поправочный коэффициент;

= 0,6 – поправочный коэффициент;

Наименьший фактический натяг, мкм;

Наибольший фактический натяг, мкм;

Схема расположения полей допусков посадки с натягом в системе отверстия, используемая для выбора стандартной посадки, представлена на рис. 1.2.

Рис. 1.2. Схема расположения полей допусков посадки

с натягом в системе отверстия.

1.2. Выбор стандартной посадки по наибольшему натягу

Исходя из условия, что натяг, обеспечиваемый стандартной посадкой (ГОСТ 25347-82), должен быть меньше функционального (см. рис. 1.2.)

140u8: es = + 233 мкм > 274.

Принимаем поле допуска 140u8 (es = + 233 мкм, ei = + 170 мкм), рис. 1.3.

Рис. 1.3. Схема расположения полей допусков посадки

с натягом с валом 90u8 в системе отверстия.

Исходя, из условия  , определяем наибольшее допустимое значение верхнего отклонения основного отверстия, мкм;

, определяем наибольшее допустимое значение верхнего отклонения основного отверстия, мкм;

.

.

140Н8: Nmin = + 107 > 70 мкм.

Принимаем поле допуска 140Н8 (ES = 63 мкм, EI = 0) и посадку 140Н8/u8.

1.3. Анализ выбранной посадки

Выполним анализ выбранной посадки 140Н8/u8 (табл. 1.2.)

Таблица 1.2.

| Наименование | Отверстие | Вал |

| Обозначение поля допуска | 140Н8 | 140u8 |

| Верхнее отклонение, мкм Нижнее отклонение, мкм | ES = +63 EI = 0 | es = +233 ei = +170 |

| Наибольший предельный размер, мм Наименьший предельный размер, мм | Dmax = 140,063 Dmin = 140,000 | dmax = 140,233 dmin = 140,170 |

| Допуск размера, мм | TD = 0,063 | Td = 0,063 |

| Наибольший натяг, мм Наименьший натяг, мм | Nmax = dmax - Dmin = 140,233 – 140,000 = 0,233 Nmin = dmin – Dmax = 140,170 – 140,063 = 0,107 | |

| Допуск посадки, мм | TN = TD + Td = Nmax - Nmin = 0,126 |

Рис. 1.4. Схема расположения полей допусков посадки 140Н8/u8.

2. Расчет и выбор посадок подшипников качения

Выбрать посадку внутреннего и наружного колец радиального однорядного подшипника 222  , r = 3,5 мм, 0-го класса точности. Вал вращается, корпус редуктора неподвижен. Вид нагружения наружного кольца – местный, внутреннего – циркуляционный. Расчетная радиальная реакция опоры R2 = R1 = R = 22 кН, перегрузка 150%, kр = 1 осевой нагрузки нет.

, r = 3,5 мм, 0-го класса точности. Вал вращается, корпус редуктора неподвижен. Вид нагружения наружного кольца – местный, внутреннего – циркуляционный. Расчетная радиальная реакция опоры R2 = R1 = R = 22 кН, перегрузка 150%, kр = 1 осевой нагрузки нет.

Определим интенсивность нагрузки на посадочные поверхности, кН/м;

По найденному значению PR и условиям задачи принимаем поле допуска вала - k6, поле допуска отверстия в корпусе – H7.

Определим числовые значения отклонений для этих полей допусков вала и отверстия в корпусе по ГОСТ 25347-82.

отклонение вала E110k6 es = + 25 мкм;

ei = + 3 мкм;

отклонение отверстия в корпусе E200H7 ES = + 46 мкм;

EI = 0.

Числовые значения отклонений для полей допусков подшипника L0 и l 0 (класс точности Р0) определяем по ГОСТ 520-89;

отклонения отверстия внутреннего кольца E110L0 ES = 0;

EI = - 20 мкм;

отклонения наружного кольца подшипника E200l0 es = 0;

ei = - 30 мкм.

Посадка внутреннего кольца подшипника на вал E110L0/k6.

Посадка наружного кольца в отверстие в корпусе E200H7/ l 0.

|

На рис. 2.1. приведены обозначения посадок подшипников качения на сборочных чертежах.

Рис. 2.1. Обозначение посадок подшипников качения и полей

допусков сопрягаемых деталей.

По найденным значениям отклонений строим схемы расположения полей допусков наружного кольца подшипника с корпусом и внутреннего кольца с валом, а затем проводим анализ этих посадок. (рис. 2.2. и табл. 2.1.).

Рис. 2.2. Схемы расположения полей допусков наружного кольца подшипника с корпусом и внутреннего кольца с валом

Таблица 2.1.

| Наименование | Отверстие | Вал |

| Обозначение поля допуска | 110L0 | 110k6 |

| Верхнее отклонение, мкм Нижнее отклонение, мкм | ES = 0 EI = - 20 | es = + 25 ei = + 3 |

| Наибольший предельный размер, мм Наименьший предельный размер, мм | Dmax = 110,000 Dmin = 109,980 | dmax = 110,025 dmin = 110,003 |

| Допуск размера, мм | TD = 0,020 | Td = 0,022 |

| Наибольший натяг, мм Наименьший натяг, мм | Nmax = dmax - Dmin = 110,025 - 109,980 = 0,045 Nmin = dmin – Dmax = 110,003 – 110,000 = 0,003 | |

| Допуск посадки, мм | TN = TD + Td = Nmax - Nmin = 0,042 | |

| Наименование | Отверстие | Вал |

| Обозначение поля допуска | 200JH7 | 200 l 0 |

| Верхнее отклонение, мкм Нижнее отклонение, мкм | ES =+ 46 EI = 0 | es = 0 ei = - 30 |

| Наибольший предельный размер, мм Наименьший предельный размер, мм | Dmax = 200,046 Dmin = 200,000 | dmax = 200,000 dmin = 199,970 |

| Допуск размера, мм | TD = 0,046 | Td = 0,030 |

| Наименьший зазор, мм Наибольший зазор, мм | Smin = Dmin - dmax = 200,000 – 200,000 = 0 Smax = Dmax - dmin = 200,046 – 199,970 = 0,076 | |

| Допуск посадки, мм | TN = TD + Td = Smax - Smin = 0,076 |

3. Выбор основных параметров шпоночного соединения

Подобрать шпонку для соединения шкива с валом E95 мм. Соединение нормальное. Ширина ступицы шкива L = 165 мм.

|

Рис. 3.1. Обозначение посадок шпоночного соединения на чертеже.

По данным ГОСТ 23360-78 для вала d = 95 мм находим сечение шпонки  и длину шпонки l = 140 мм < L = 165 мм. Допуски на глубину пазов вала t1 и втулки t2:

и длину шпонки l = 140 мм < L = 165 мм. Допуски на глубину пазов вала t1 и втулки t2:

t1 = 9+0,2 или d - t1 = 95 – 9 = 86-0,2;

t2 = 5,4+0,2 или d + t2 = 95 + 5,4 = 100,4+0,2.

Предельные отклонения размеров по ширине паза вала и паза втулки должны соответствовать полям допусков ГОСТ 25347-82, при нормальном соединении:

на валу N9, во втулке Js9.

Сопряжение шпонки с пазом вала будет осуществляться по посадке 25N9/h9, а с пазом втулки – 25Js9/h9.

Отклонения на несопрягаемые размеры, которые рекомендует ГОСТ 23360, находим по ГОСТ 25347-82.

на высоту шпонки 14h11 = 14-0,11;

на длину шпонки 140h14 = 140-0,1;

на длину паза вала 140Н15 = 80+1,6.

В соответствии с рекомендациями принимаем посадку шкива на вал 56H9/h9.

По ГОСТ 25347-82 находим отклонения, соответствующие принятым полям допусков:

для ширины шпонки bшп = 25h9 es = 0; ei = - 52 мкм;

для ширины паза вала ВВ = 25N9 ES = 0; EI = - 52мкм;

для ширины паза втулки ВВТ = 25Js9 ES = + 26 мкм; EI = - 26 мкм.

По найденным значения отклонений чертим схему расположения полей допусков (рис. 3.2.) и проводим анализ этих посадок (табл. 3.1.).

Рис. 3.2. Схема расположения полей допусков

посадок шпонки с пазом вала и с пазом втулки

Таблица 3.1.

| Наименование | Паз вала | Шпонка | Паз втулки |

| Обозначение поля допуска | 25N9 | 25h9 | 25Js9 |

| Верхнее отклонение, мкм Нижнее отклонение, мкм | ES = 0 EI = - 52 | es = 0 ei = - 52 | ES = + 26 EI = - 26 |

| Наибольший предельный размер, мм Наименьший предельный размер, мм | Dmax = 25,000 Dmin = 24,948 | dmax = 25,000 dmin = 24,948 | dmax = 25,026 dmin =24,974 |

| Допуск размера, мм | TD = 0,052 | Td = 0,052 | Td = 0,052 |

| Наибольший натяг, мкм | Nmax =52 | Nmax =52 | Nmax =78 |

| Наибольший зазор, мкм | Smax = 52 | Smax = 52 | Smax = 26 |

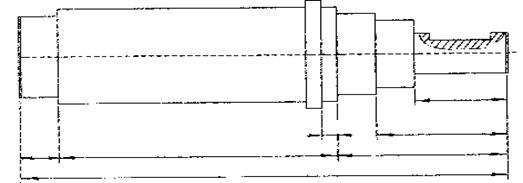

4. Назначение размеров вала

Используя заданные по варианту размеры, назначаем недостающие осевые и диаметральные размеры ступеней вала, исходя из особенностей конструкции. Данные сведем в табл. 4.1.

Таблица 4.1.

| Диаметр ступени, мм | Заданные размеры сопрягаемых деталей, мм | Конструктивно назначенные размеры ступеней вала, мм |

| E110 | Ширина подшипника В = 38 | Ширина ступени 38 |

| E140 | Ширина зубчатого колеса L = 220 | Ширина ступени 250 |

| - | Буртик – упор для зубчатого колеса | Назначаем d = 150; ширина 16 |

| - | Ступень для съемника перед правым подшипником | Назначаем d = 140; ширина 25 |

| E110 | Ширина подшипника В = 38 | Ширина ступени 38 |

| - | Ступень для сальникового уплотнения | Назначаем d = 100; ширина 34 |

| E95 | Ширина шкива b = 165 | Ширина ступени 165 |

|

Рис. 4.1. Эскиз вала с назначенными размерами.

5. Анализ линейных технологических цепей

Для нормальной работы редуктора необходимо выдержать размер между подшипниками А4 = 240h12 = 240-0,460 (см. рис. 5.1.)

|

Рис. 5.1. Эскиз вала с размерами вдоль оси.

Для соблюдения этого размера требуется правильно задать допуски размеров А1 = 566 мм,

А2 = 238 мм, А3 = 38 мм, образующих вместе с размером А4 = 290 мм замкнутую размерную цепь.

Схема размерной цепи представлена на рис. 5.2. Звенья А1, А2, А3 – составляющие, звено А4 – замыкающее.

Рис. 5.2. Схема размерной цепи.

5.1. Расчет размерной цепи методом полной взаимозаменяемости

Метод полной взаимозаменяемости обеспечивает сборку узла без пригонки, сортировки, индивидуального подбора или регулировки – при любом сочетании размеров деталей значения размера замыкающего звена не выходят за установленные пределы.

В основе расчета методом полной взаимозаменяемости лежит формула:

где  - допуск замыкающего звена;

- допуск замыкающего звена;

- передаточное отношения составляющих звеньев;

- передаточное отношения составляющих звеньев;

- допуски составляющих звеньев.

- допуски составляющих звеньев.

5.1.1. Расчет допусков составляющих звеньев

Принимаем для расчета допусков составляющих звеньев метод равной точности (допуски составляющих звеньев имеют одинаковую точность, то есть один коэффициент точности kср:

).

).

где ij – единица допуска j-го составляющего звена.

где D – среднее геометрическое граничных значений интервала.

Значение единицы допуска для составляющих звеньев:

А1 = 566 мм;

А2 = 238 мм;

А3 = 38 мм;

По данным табл. 5 прил. 1 ГОСТ 25346-89 ближайшее меньшее значение коэффициента точности к полученному kср = 59,56 будет для 9-го квалитета. Он равен 40 (IT9 = 40i).

Назначаем по табл. 1 ГОСТ 25346-89 допуски составляющих звеньев А1 = 566 и А2 = 238 по 9-му квалитету: ТА1 = 0,175; ТА2 = 0,115 мм;

Звено А3 выбираем увязывающим.

Сумма допусков составляющих звеньев без увязывающего

что меньше допуска замыкающего звена. Их разница равна допуску увязывающего звена:

мм.

мм.

5.1.2. Расчет отклонений составляющих звеньев

Отклонение составляющих звеньев назначаем как отклонения основного отверстия или вала – в тело детали:

для звена А1 – в минус: EsA1 = 0; EiA1 = -175; EcA1 = - 87,5 мкм;

для звена А2 – в плюс: EsA2 = +115; EiA1 = 0; EcA1 = + 57,5 мкм.

Поле допуска увязывающего звена должно располагаться так, чтобы выполнялись равенства:

Рассчитаем положение середины поля допуска увязывающего звена:

мкм.

мкм.

Предельные отклонения увязывающего звена А3увяз будут равны:

мкм;

мкм;

мкм.

мкм.

Результаты расчетов представим в табл. 5.1.

Таблица 5.1.

| Номинальный размер звена Аj, мм | Допуск размера ТАj, мкм | Верхнее отклонение EsAj, мкм | Нижнее отклонение ЕiAj, мм | Середина поля допуска EсAj, мкм | Передаточное отношение звена εAj | Произведение εAj* EсAj (со знаком), мкм |

| 290h12 | -520 | -260 | -260 | |||

| А1=566 А2=147 | +115 | -175 | -87,5 +57.5 | +1 -1 | -87,5 -57,5 | |

| А3увяз=38 | +230 | +115 | -1 | -115 |

Проверка расчетов:

мкм.

мкм.

5.2. Расчет размерной цепи вероятностным методом

При расчете цепи вероятностным методом учитывается рассеяние размеров и вероятностный характер сочетания размеров деталей при сборке. В этом случае допуск замыкающего звена определяется по формуле:

5.2.1. Расчет допусков составляющих звеньев

Принимаем процент риска Р = 0,27% (3 бракованных узла на партию 1000 штук), коэффициент риска t = 3. При нормальном законе распределения имеем коэффициент относительного рассеяния λ = 1/3.

Принимаем для расчета допусков составляющих звеньев метод равной точности. Коэффициент точности kср – средний для составляющих звеньев – определяется формулой:

По данным табл. 5. прил. 1 ГОСТ 25346-89 ближайшее меньшее значение коэффициента точности к полученному kср = 97,93 будет для 10-го квалитета. Он равен 64 (IT 10 = 64i).

Назначаем по табл. 1 ГОСТ 25346-89 допуски составляющих звеньев А1 = 409 и А2 = 147 по 11-му квалитету: ТА1 = 0,250 мм; ТА2 = 0,160 мм. Звено А3 выбираем увязывающим.

Сумма квадратов допусков составляющих звеньев без увязывающего:

мм2.

мм2.

меньше квадрата допуска замыкающего звена  мм2.

мм2.

Определяем остаток – допуск увязывающего звена:

5.2.2. Расчет отклонений составляющих звеньев

Отклонения составляющих звеньев назначаем также, как и в методе полной взаимозаменяемости – как отклонения основного отверстия или вала – в тело детали:

для звена А1 – в минус: EsA1 = 0; EiA1 = -280; EcA1 = -140 мкм;

для звена А2 – в плюс: EsA2 = +185; EiA2 = 0; EcA2 = +92,5 мкм;

Рассчитаем положение середины поля допуска увязывающего звена:

мкм.

мкм.

Предельные отклонения увязывающего звена будут равны:

мкм;

мкм;

мкм.

мкм.

Результаты расчета размерной цепи вероятностным методом представим в табл. 5.2.

Таблица 5.2.

| Номинальный размер звена Аj, мм | Допуск размера TAj, мм | Квадрат допуска размера ТАj2, мм | Верхнее отклонение EsAj, мкм | Нижнее отклонение EiAj, мкм | Сере-дина поля ЕсAj, мкм | Переда- точное отноше- ние εАj | Произ- ведение εАj*ЕсAj, мкм |

| 290h12 | 0,520 | 0,2704 | -520 | -260 | -260 | ||

| А1=566 А2=238 | 0,280 0,185 | 0,0784 0,0342 | +185 | -280 | -140 +92,5 | +1 -1 | -140 -92,5 |

| А3увяз=38 | 0,397 | 0,1576 | +226 | -171 | -27,5 | -1 | -27,5 |

Проверка правильности решения:

Сравнивая полученные результаты, можно сделать вывод о том, что вероятностный метод расчета дает увеличение полей допусков составляющих звеньев на 1 квалитет.

В дальнейшем при назначении отклонений используем данные, полученные вероятностным методом расчета.

6. Назначение полей допусков осевых и диаметральных размеров вала

Размеры вала (исходя из конструктивных особенностей рассматриваемого узла) получены в разделе 4. При оформлении рабочего чертежа (постановка размеров, отклонений и т. д.) следует учитывать особенности технологии изготовления рассматриваемой детали, сборки и измерения. Осевые размеры валов подобной конструкции формируются за два установа или за две операции (закрепление за левую часть при обработке правой и наоборот). Требуемая точность отдельных диаметральных размеров обеспечивается на последующих операциях.

При выборе метода простановки, получения (технология) и измерения размеров (цепной, координатный, комбинированный) следует учитывать их особенности.

Цепной метод – каждый последующий размер измеряется вслед за ранее полученным; связывающая из общая поверхность используется как база (технологическая и измерительная). Погрешности одного размера зависят от погрешностей других размеров, его образующих.

Координатный метод – все размеры получаются и измеряются от одной базы; при этом погрешность одного размера не влияет на погрешность других размеров.

Комбинированный метод использует особенности первого и второго методов.

|

На рис. 6.1. приведена простановка размеров на рабочем чертеже вала с использованием комбинированного метода.

Рис. 6.1. Эскиз вала с указанием полей допусков осевых и диаметральных размеров

Обеспечение отклонений расположения (соосность и т. д.) обрабатываемых поверхностей осуществляется с использованием координатного метода, так как в качестве технологических баз используется сочетание центровых (в торцах вала) отверстий. Координатный метод применен также для получения диаметральных и осевых размеров поверхностей правой части вала, так как в качестве технологических баз используются поверхности зацентрованных отверстий и торцовая поверхность справа.

Соосность поверхностей левой части (E110 и E140) поверхностям технологических баз и линейные (осевые) размеры левой части вала получают с использованием цепного и координатного методов.

Для обработки левой части вал поворачивают на 1800, т. е. Происходит смена технологических баз для формирования размеров как вдоль оси, так и диаметральных.

Обеспечение точности размеров  , 238Н11 и 566h10 обеспечит точность размера 290h12, определяющего качество сборки. Они приняты на основе расчета размерной цепи. Так как для обработки левой части вала размер 290h12 не нужен, на чертеже приводим необходимый для обработки свободный размер 249 мм. Для всех свободных размеров отклонения принимаем по «среднему» классу точности ГОСТ 25670-83, что соответствует 14-му квалитету по ГОСТ 25347-82.

, 238Н11 и 566h10 обеспечит точность размера 290h12, определяющего качество сборки. Они приняты на основе расчета размерной цепи. Так как для обработки левой части вала размер 290h12 не нужен, на чертеже приводим необходимый для обработки свободный размер 249 мм. Для всех свободных размеров отклонения принимаем по «среднему» классу точности ГОСТ 25670-83, что соответствует 14-му квалитету по ГОСТ 25347-82.

Отклонения диаметральных размеров назначаем исходя из результатов расчетов. Так как предельные отклонения следует назначать и для всех диаметральных размеров, проставляемых на чертеже, включая не влияющие на качество сборки и несопрягаемые, их также принимаем по «среднему» классу точности ГОСТ 25670-83.

Неуказанные отклонения размеров: отверстий - Н14; валов - h14; остальных - ± IT14/2.

7. Выбор измерительных средств для контроля сопрягаемых

размеров под посадку с натягом

Допускаемые погрешности измерений назначаются в зависимости от допусков и номинальных размеров измеряемых изделий.

В ГОСТ 8.051-81 приведены установленные значения погрешностей измерения для квалитетов IT2 – IT17 по ГОСТ 25346-89. Допускаемые погрешности измерения, установленные стандартом, включают не только погрешности измерительных средств, но и погрешности от других источников (таких, как погрешность от базирования, температурных деформаций и т. д.).

Допускаемые погрешности измерения нормированы вне зависимости от способа измерения размеров при приемочном контроле.

Для учета влияния погрешностей измерения ГОСТ 8.051-81 предусмотрены значения приемочных границ, которые можно устанавливать совпадающими с нормируемыми предельными размерами проверяемого изделия.

На втором этапе выбора измерительных средств необходимо установить виды измерительных средств, которые обеспечивали бы техническую возможность самого измерения.

На третьем этапе выбора измерительного средства устанавливают значения погрешностей предполагаемых к применению измерительных средств и сопоставляют их величины с допускаемой погрешностью измерения, установленной первоначально. Такие сведения о погрешностях измерения средствами, серийно выпускаемыми специализированными заводами, приведены в РД50-98-86, СТ СЭВ 3292-81.

Вал 140u8: допуск 63 мкм, допустимая погрешность измерения 16 мкм.

Измерительные средства, рекомендуемые стандартом представлены в табл. 7.1.

Таблица 7.1.

| №№ по табл. | Наименование измерительного средства | Цена деления, мм | Закрепление (установочные узлы) | Предельная погрешность измерения, мкм |

| Ручные средства: | ||||

| 4а* | Микрометр гладкий МК | 0,01 | В руках | |

| 4б | Микрометр гладкий | 0,01 | На стойке | |

| 5б | Скоба индикаторная | 0,01 | На стойке | |

| 6а* | Микрометр рычажный МР | 0,01 | В руках | |

| Станковые средства: | ||||

| 7в | Индикатор часовой. 1 класс. | 0,01 | На штативе | |

| 7е | Индикатор часовой 0 класс. | 0,01 | На штативе | |

| 11а | Индикатор многооборотный | 0,002 | На штативе | |

| 13а* | Головка измерительная пружинная | 0,01 | На стойке | |

| 14а* | Головка измерительная пружинная | 0,005 | На стойке | |

| 31* | Микроскоп инструментальный | |||

| 32а | Микроскоп измерительный универсальный |

Выбираю: индикатор многооборотный, цена деления 0,002 мм, погрешность измерения 10 мкм, закрепление на штативе.

Отверстие 140Н8: допуск 63 мкм, допустимая погрешность измерения 16 мкм.

Измерительные средства, рекомендуемые стандартом представлены в табл. 7.2.

Таблица 7.2.

| №№ по табл. | Наименование измерительного средства | Цена деления, мм | Закрепление (установочные узлы) | Предельная погрешность измерения, мкм | |||

| Ручные средства: | |||||||

| 4б | Нутромер микрометрический | 0,01 | На стойке | ||||

| 5б | Нутромер индикаторные | 0,01 | В руках | ||||

| Станковые средства: | |||||||

| 11* | Микроскоп инструментальный | ||||||

| Микроскоп универсальный | |||||||

Выбираю: нутромер микрометрический, цена деления 0,01 мм, погрешность измерения 15 мкм, закрепление на стойке.

8. Назначение отклонений формы и расположения посадочных

поверхностей вала под подшипники и зубчатое колесо

Основные определения и указания допусков формы и расположения указываемые на чертежах установлены стандартами ГОСТ 10356-63.

Числовые значения допусков и расположения определены стандартами ГОСТ 24643-81.

Рекомендуемые соотношения между допусками формы и расположения поверхностей и допусками их размеров ГОСТ 24643 разделяет на три уровня относительной геометрической точности:

нормальный А, который соответствует 60% от допуска размера;

повышенный В, который соответствует 40% от допуска размера;

высокий С, который соответствует 25% от допуска размера.

Назначить отклонения формы и расположения для поверхностей вала диаметром 140u8; 110k6; 95h9.

В данном случае следует задать нормальный уровень точности А. По ГОСТ 24643-81 (табл. 2 прил. 2), принимая степень точности А, определяем соответствующую степень точности формы: для E140u8 – 7 степень точности, для E110k6 – 5 степень точности, для E95h9 – 8 степень точности.

Допуски круглости и цилиндричности находим по ГОСТ 24643-81 в табл. 3 – для E110k6 и 5 степени точности - 6 мкм.

Допуск радиального биения находим по табл. 5 ГОСТ 24643-81 – для E140u8 и 7 степени точности - 25 мкм, а для E95h9 и 8 степени точности - 30 мкм.

Допуск соосности поверхностей под подшипник равен половине указанного в табл. 5 ГОСТ 24643-81 допуска радиального биения и для вала E110k6 составит 6/2 = 3 мкм.

Измерение радиального биения осуществляется двумя способами: либо при вращении вала в центрах, либо при вращении на поверхностях E110k6 на призмах или в подшипниках.

На рис. 8.1. приведен пример обозначения отклонений формы и расположения для поверхностей E140u8, E110k6 и E95h9.

|

Рис. 8.1. Обозначение отклонений формы и расположения поверхностей

9. Назначение параметров шероховатости поверхностей вала

Основные параметры и числовые значения шероховатости регламентированы стандартами ГОСТ 2789-73.

В соответствии с рекомендациями минимальные требования к шероховатости поверхности в виде наиболее грубого предела допустимых значений Rа или Rz устанавливаются в зависимости от допуска размера и формы.

При допуске формы 60% от допуска размера Т (относительная геометрическая точность А). Ra ≤ 0,05T; Rz ≤ 0,2T.

В том случае, когда отклонения формы и расположения на поверхности вала не заданы, шероховатость назначается исходя из относительной геометрической точности А.

По ГОСТ 2789-73 полученные значения Ra или Rz округляются до ближайшего стандартного числа.

На свободные поверхности вала шероховатость, как правило, назначается Rz20 и указывается на чертеже или эскизе в правом верхнем углу знаком Rz20£(£).

В табл. 9.1. приведены рекомендуемые ГОСТ 2789-73 пределы использования параметров Ra и Rz.

Таблица 9.1.

| Значения параметров шероховатости, мкм | Базовая длина, мм | |

| Ra | Rz | |

| - | от 320 до 40 | |

| - | от 40 до 10 | 2,5 |

| от 2,5 до 0,32 | - | 0,8 |

| от 0,32 до 0,02 | - | 0,25 |

| - | от 0,10 до 0,025 | 0,08 |

Для нормальной относительной точности А принимаем Rz ≤ 0,2xТ в пределах от 320 до 10 мкм и от 0,10 до 0,025 мкм. Ra ≥ 0,05xТ в пределах от 2,5 до 0,02. Величина допусков для рассматриваемых размеров принимается по ГОСТ 25346-89.

для E110k6 T = 22 мкм, Ra = 22x 0,05 = 1,1, выбираем Ra = 1,0 мкм;

для E 140u8 Т = 63 мкм, Rz = 63x 0,2 = 12,6, выбираем Rz = 12,5 мкм;

для E 95h9 Т = 87 мкм, Rz = 87x 0,2 = 17,4, выбираем Rz = 16,0 мкм;

|

для 25N9 T = 52 мкм, Ra = 52x 0,2 = 10,4, выбираем Ra = 10,0 мкм;

Для прочих поверхностей назначаем Rz = 20.

Рис. 9.1. Обозначение параметров шероховатости поверхностей вала

10. Анализ точности резьбового соединения

Проанализируем точность резьбового соединения М 27 – 6 Н /6 е – 50. На рис. 10.1. приведены эскизы резьбового соединения и отдельно деталей соединения с обозначение посадки резьбового соединения и полей допусков деталей соединения.

|

Рис. 10.1. Обозначение посадки резьбового соединения

Условное обозначение указывает, что резьба метрическая, с крупным шагом, диаметром 27 мм, длиной свинчивания 50 мм.

6 Н /6 е – обозначение посадки резьбового соединения;

6 Н – поле допуска среднего и внутреннего диаметров резьбы гайки;

6 е – поле допуска среднего и наружного диаметров резьбы болта;

6, 6 – степени точности, определяющие соответственно допуски диаметров резьбы гайки и

болта;

Н, е – основные отклонения соответственно диаметров резьбы гайки и болта.

Из ГОСТ 24705-81 выписываем номинальные размеры наружного D (d), внутреннего D 1 (d 1) и среднего D 2 (d 2) диаметров резьбы, шага резьбы Р, исходной высоты профиля Н, а также угла профиля α.

D = d = 27,000; D 1 = d 1 = 23,752; D 2 = d 2 = 25,051; P = 3,0;

H = 0,866025404x P = 2,598076; α = 600.

|

На рис. 10.2. показаны основные параметры анализируемой резьбы.

Рис. 10.2. Профиль и основные размеры метрической резьбы

По ГОСТ 16093-81 устанавливаем предельные отклонения диаметров резьбы, сопрягаемых на посадках с зазором, мкм:

Для гайки:

ESD ≈ + H /10 = + 2,598076/10 = + 259; EID = 0;

ESD 2 = + 265; EID 2 = 0;

ESD 1 = + 500; EID 1 = 0;

Для болта:

esd = - 85; eid = - 460;

esd 2 = - 85; eid 2 = - 285;

esd 1 = - 85; eid 1 = - H /8 = - 2,598076/8 = - 324;

Предельные размеры и допуски наружных диаметров резьбы болта и гайки, мм:

Dmax = 27,000 + 0,259 = 27,259; dmax = 27,000 – 0,085 = 26,915;

Dmin = 27,000 + 0 = 27,000; dmin = 27,000 – 0,460 = 26,540;

TD = Dmax – Dmin = 0,259; Td = dmax – dmin = 0,375.

Предельные размеры и допуски внутренних диаметров резьбы болта и гайки, мм:

D 1 max = 23,752+ 0,500 = 24,252; d 1 max = 23,752– 0,085= 23,667;

D 1 min = 23,752+ 0 = 23,752; d 1 min = 23,752– 0,324 = 23,428;

TD 1 = D 1 max – D 1 min = 0,500; Td 1= d 1 max – d 1 min = 0,239.

Предельные размеры и допуски внутренних диаметров резьбы болта и гайки, мм:

D 2 max = 25,051+ 0,265 = 25,316; d 2 max = 25,051– 0,085 = 24,966;

D 2 min = 25,051+ 0 = 25,051; d 2 min = 25,051– 0,285 = 24,766;

TD 2 = D 2 max – D 2 min = 0,265; Td 2= d 2 max – d 2 min = 0,200.

На рис. 10.3. показано расположение полей допусков диаметров резьбы, предельные размеры и зазоры.

В отличие от схем полей допусков гладких соединений для схемы полей допусков резьбового соединения условно принимается соосное расположение резьбы болта и гайки, поэтому на схеме откладываются половины значений полей допусков (отклонений).

Учитывая особенности работы резьбового соединения М 27 – 6 Н /6 е – 50 и его точность, контроль параметров резьбы рекомендуется осуществлять резьбовыми калибрами.

|

11. Анализ точности зубчатого колеса

Назначить показатели для контроля точности изготовления зубчатого колеса с число зубьев Z = 27, модулем m = 10,0 мм, шириной зубчатого венца В = 220 мм и точностью изготовления 7 – 7 – 6 – Cb.

Рассматриваемое зубчатое колесо должно быть изготовлено:

со степенью точности 8 по нормам кинематической точности;

со степенью точности 8 по нормам плавности работы;

со степенью точности 8 по номам контакта;

вид сопряжения зубьев зубчатых колес в передаче, характеризующий боковой зазор jn, установлен «Cb»;

вид допуска на боковой зазор соответствует виду сопряжения;

вид сопряжения соответствует классу отклонений межосевого расстояния.

Произведем выбор комплекса контроля зубчатого колеса.

Комплекс контроля – это список показателей, которые нужно измерить для полного поэлементного контроля точности зубчатого колеса.

Исходя из функционального назначения механизма для зубчатого колеса со степенью точности 7 – 7 – 6 – Cb выбираем 4-й комплекс контроля.

Результаты работы записываем в табл. 11.1.

Делительный диаметр d = Z x m = 27x10,0 = 270 мм.

Таблица 11.1.

| Наименование и обозначение по ГОСТ 1643-81 | Численное значение допуска, мкм | Название и тип измери - тельных приборов | |

| измеряемого показателя точности зубчатого колеса | допуска на измеряемый показатель точности зубчатого колеса | ||

| Показатели кинематической точности | |||

| Frr – радиальное биение зубчатого венца Fcr – погрешность обката | Fr – допуск на радиальное биение зубчатого венца Fc – допуск на погрешность обката | 45 мкм 28 мкм | Прибор для измерения радиального биения |

| Показатели плавности работы | |||

| fpbr – отклонение шага зацепления fptr – отклонение шага | fpb – предельное отклонение шага зацепления fpt – предельные отклонения шага | ± 15 мкм ± 16 мкм | Шагомер шага зацепления Шагомер основного шага |

| Показатели норм контакта | |||

| Fβr – погрешность направления зуба | Fβ – допуск на направление зуба | 25 мкм | Прибор для измерения радиального биения |

| Показатели, обеспечивающие боковой зазор передачи | |||

| EHr – дополнительное смещение исходного контура | EHs – наименьшее дополнительное смещение исходного контура ТН – допуск на дополнительное смещение исходного контура EHi – наибольшее дополнительное смещение исходного контура | - 130 мкм 120 мкм -250 мкм | Тангенциаль- ный зубомер |

Литература

1. Анализ качества изделия машиностроения: Методические указания к курсовой работе по дисциплине «Метрология, стандартизация и управление качеством» / И. А. Иванов, А. И. Рябов, С. В. Урушев, А. Ф. Богданов, А. М. Будюкин, А. А. Эстлинг. - СПб.: ПГУПС, 1999, - 41 с.

2. Взаимозаменяемость, стандартизация и технологические измерения: Учебник для втузов / А. И. Якушев, Л. Н. Воронцов, Н. М. Федотов – 6-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 352 с.

3. Единая система допусков и посадок СЭВ в машиностроении и приборостроении: Справочник. Т.1. – 2-е изд., перераб. и доп. – М.: Издательство стандартов, 1989. – 263 с.

4. Единая система допусков и посадок СЭВ в машиностроении и приборостроении: Справочник. Т.2. – 2-е изд., перераб. и доп. – М.: Издательство стандартов, 1989. – 280 с.

5. Конспект лекций.

Поиск по сайту: