|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

обработки детали корпус редуктора

Безопасность и экологичность является важным разделом всего дипломного проектирования. Задачами данного раздела являются:

- выявление и анализ опасных и вредных факторов на рабочих местах участка цеха и выработка мероприятий по созданию здоровых и безопасных условий труда, мероприятий и технических средств по охране окружающей среды, по предупреждению чрезвычайных ситуаций и ликвидации их последствий.

Кроме того, основу раздела составляет детальная проработка инженерно-технического мероприятия по обеспечению безопасности жизнедеятельности на проектируемом участке. Выполнение всех этих задач позволит улучшить работу участка, повысить безопасность работы, уменьшить влияние возможных вредных факторов, более комплексно подходить к освещению проблем, тесно связанных с разделом Безопасность и экологичность.

4.1 Состояние и анализ безопасности жизнедеятельности на участке механической обработки корпуса редуктора.

Проектируемый технологический процесс механической обработки корпуса редуктора состоит из следующих операций: токарная с ЧПУ, фрезерная. Состояние безопасности жизнедеятельности на каждом рабочем месте определяется наличием или отсутствием опасных и вредных факторов. Проанализируем производственные условия с точки зрения безопасности жизнедеятельности, воздействующие на рабочих на каждой операции технологического процесса. Среди опасных и вредных факторов на участке механической обработки корпуса можно выделить следующие:

- Недостаточное освещение;

- Недостаточное освещение;

- Загазованность и загрязнённость воздушной среды;

- Повышенный шум, вибрация;

- Неудовлетворительные параметры микроклимата;

- Поражение электрическим током;

- Опасность при работе с мостовыми кранами;

- Травмирование стружкой, заготовками, инструментом.

Замеры параметров микроклимата, запыленности и загазованности воздуха, освещённости помещения, уровня вибраций и шума проводились на рабочих местах вышеописанного технологического процесса. Сравнение результатов исследований с действующими санитарными нормами и выявление факторов, обуславливающих отклонение фактических данных от нормируемых, приведены в нижеследующих таблицах и выводах.

Значение параметров, характеризующих условия труда по микроклимату на рабочих местах показаны в таблице 4.1.1 При этом во время проведения замеров двери в помещение были открыты, погода пасмурная.

Таблица 4.1.1 Параметры микроклимата на рабочих местах механического цеха.

| Операция | Температура, °С | Относительная влажность,% | Скорость движения воздуха, м/с |

| Токарная с ЧПУ | 0,4 | ||

| фрезерная | 0,7 | ||

| Допустимые параметры по ГОСТ 12.1.005-88 для работ средней тяжести II б в холодный и переходный период года | 16-27 | 30-70 | 0,2...0,5 |

На данном технологическом процессе выделение вредных газов незначительно. Источником загрязнения воздуха пылью в цехе является, в основном, операции обработки чугуна и заготовок литья резанием на

На данном технологическом процессе выделение вредных газов незначительно. Источником загрязнения воздуха пылью в цехе является, в основном, операции обработки чугуна и заготовок литья резанием на

металлообрабатывающих станках. В нашем технологическом процессе используется заготовка, полученная методом сваривания, поэтому запылённость и загазованность воздуха в пределах нормы, что показано в таблице 4.1.2.

Таблица 4.1.2 Запылённость и загазованность воздушной среды рабочих местах механического цеха.

| Операция | Концентрация СО, мг/м3 | Концентрация пыли, мг/м3 | Концентрация паров масла, мг/м3 |

| Токарная с ЧПУ | - | ||

| фрезерная | 0,5 | - | 4.1 |

| Допустимые параметры по ГОСТ 12. 1.005-88 для работ средней тяжести II б. |

Таблица 4.1.3 Освещение рабочих мест.

| Операция | Освещённость лк |

| Токарная с ЧПУ | |

| фрезерная | |

| Нормативное значение по СНиП 23-05-95 для зрительных работ III разряда подразряда Г. |

Таблица 4.1.4 Уровень шума и вибрация.

| Операция | Уровень шума дБа | Вибрация дБ |

| Токарная с ЧПУ | ||

| фрезерная | ||

| Нормативное значение | ||

| Нормативный документ | ГОСТ 12. 1.003-88 | ГОСТ 12. 1.012-90 |

Анализ вредных и опасных факторов по базовому техпроцессу:

Анализ вредных и опасных факторов по базовому техпроцессу:

- Повышенная скорость движения воздуха в холодный и переходный период года глодается в проходах и у ворот. Это указывает на недостаточно эффективную работу тепловых завес у наружных дверей и ворот.

- Относительная влажность воздуха соответствует норме. Концентрация окиси углерода на рабочих местах не превышает предельно допустимой.

- Запылённость воздуха не превышает предельно допустимую концентрацию.

- Освещённость на операциях: Токарная с ЧПУ, фрезерная меньше нормативной.

- Общая и местная вибрация в цехе отсутствует, поэтому не отмечаются случаи виброболезни среди работающих. Следовательно, вибрация не является характерным вредным фактором на рабочих местах проектируемого участка.

При работе на металлорежущем оборудовании возможно поражение электрическим током, возникающее при замыкании электрической цепи через тело человека. Опасность поражения электрическим током зависит от ряда факторов: схемы включения человека в цепь, напряжения сети, схемы сети, режима нейтрали, степени изоляции токоведущих путей от земли и т.д.

Причинами поражения электрическим током является: низкий уровень подготовки лиц, эксплуатирующих станки, прикосновение к токоведущим частям, находящимся под напряжением, к отключенным токоведущим частям, на которых остался заряд или появилось напряжение в результате случайного включения, к металлическим токоведущим частям электроустановок станков после перехода на них напряжение с токоведущих частей.

Транспортирование заготовок и деталей в базовом цехе осуществляется пре

имущественно с помощью подвесных кранов, управляемых с пульта, поэтому существует ряд опасностей — обрыв троса, соскальзывание тары с заготовками с крюка и др. Безопасность труда при подъёме и перемещении грузов зависит от соблюдения правил эксплуатации крана, конструктивных особенностей подъёмно - транспортной машины. Причинами возникновения опасных ситуаций является: использование кранов лицами, не прошедшими техминимум и инструктаж, неправильный захват тары крюком, нарушение правил техники безопасности при использовании грузоподъёмных средств.

имущественно с помощью подвесных кранов, управляемых с пульта, поэтому существует ряд опасностей — обрыв троса, соскальзывание тары с заготовками с крюка и др. Безопасность труда при подъёме и перемещении грузов зависит от соблюдения правил эксплуатации крана, конструктивных особенностей подъёмно - транспортной машины. Причинами возникновения опасных ситуаций является: использование кранов лицами, не прошедшими техминимум и инструктаж, неправильный захват тары крюком, нарушение правил техники безопасности при использовании грузоподъёмных средств.

4.2 Мероприятия и технические средства по созданию здоровых и безопасных условий труда.

Проведенные исследования параметров микроклимата показали, что эти параметры имеют незначительное отклонение от нормы, в частности скорость движения воздуха превышает допустимую норму. Допустимые значения влажности, температуры, скорости воздуха обеспечены рациональной организацией приточно-вытяжной вентиляции (см. рисунок 12), отопительных агрегатов, а также использованием воздушных тепловых завес (см. рисунок 13), при этом необходимо следить за тем, чтобы двери, ведущие в цех, были закрыты.

|

Рисунок 12. Схема приточно-вытяжной вентиляции. [12]

Рисунок 12. Схема приточно-вытяжной вентиляции. [12]

1—приточные магистрали; 2 —вытяжные магистрали;

3—воздухозаборная шахта;

4—воздухонагреватели; 5—вентиляторы; 6—центробежный пылеотделитель.

|

Рисунок 13. Схема воздушной завесы. [12]

а—подача воздуха сбоку, 6—подача воздуха снизу.

1—прямоугольный канал переменного сечения из листового железа для получения струи с одинаковыми скоростями истечения; 2— щель шириной 0,15-0.20 м для выпуска воздуха под углом 45° к плоскости ворот для сообщения струе заданного направления; 3—поперечные перегородки в щели для направления воздушного потока.

1—прямоугольный канал переменного сечения из листового железа для получения струи с одинаковыми скоростями истечения; 2— щель шириной 0,15-0.20 м для выпуска воздуха под углом 45° к плоскости ворот для сообщения струе заданного направления; 3—поперечные перегородки в щели для направления воздушного потока.

Анализ результатов замеров общего искусственного освещения позволяет сделать вывод, что освещённость рабочей поверхности, создаваемая светильниками общего освещения при системе комбинированного освещения, в отдельных зонах не соответствует нормируемой. Для улучшения искусственной освещённости предложено:

- Увеличить мощность источников света и количество светильников.

- Осуществлять периодическую чистку и замену вышедших из строя ламп в светильниках в сроки, указанные в СНиП 23-05-95. Замена ламп осуществляется двумя способами:

- индивидуальным - после выхода ламп из строя,

- групповым - через определенный интервал одновременно заменяют и перегоревшие и работающие лампы (ДРЛ через 7500 часов, люминесцентные 40 Вт - через 8000 часов, люминесцентные 65 - 80 Вт - через 6300 часов). В установках с люминесцентными лампами и лампами ДРЛ необходимо следить за неисправностью схем включения (не должно быть видимых глазу миганий ламп), а также пускорегулирующих аппаратов, о неисправности которых можно судить по значительному шуму дросселей.

Шум на данном участке превышает допустимое значение (таблица

4.4). Так как шум отрицательно влияет на организм человека, в первую очередь на центральную нервную и сердечно - сосудистую систему человека.

Воздействие шума приводит к появлению профессиональных заболеваний и может явиться причиной несчастного случая. Поэтому шум является вредным фактором. Исходя из этого, следует предусмотреть мероприятия по снижению уровня шума. Наиболее эффективной является борьба с шумом в источнике его возникновения. Для этого необходимо своевременно проводить ремонт оборудования, заменять процессы, сопровождающиеся ударами, на безударные, применять смазку, балансировку вращающихся частей. Значительное снижение шума достигается при регулировке или замене подшипников качения на подшипники скольжения. Широкое распространение получили методы снижения шума на пути его распространения посредством установки звукоизолирующих и звукопоглощающих преград в виде кожухов, кабин и др. Также наряду с вышеперечисленными мерами необходимо использовать и средства индивидуальной защиты. Их следует выбирать, исходя из частотного спектра шума на данном рабочем месте.

Воздействие шума приводит к появлению профессиональных заболеваний и может явиться причиной несчастного случая. Поэтому шум является вредным фактором. Исходя из этого, следует предусмотреть мероприятия по снижению уровня шума. Наиболее эффективной является борьба с шумом в источнике его возникновения. Для этого необходимо своевременно проводить ремонт оборудования, заменять процессы, сопровождающиеся ударами, на безударные, применять смазку, балансировку вращающихся частей. Значительное снижение шума достигается при регулировке или замене подшипников качения на подшипники скольжения. Широкое распространение получили методы снижения шума на пути его распространения посредством установки звукоизолирующих и звукопоглощающих преград в виде кожухов, кабин и др. Также наряду с вышеперечисленными мерами необходимо использовать и средства индивидуальной защиты. Их следует выбирать, исходя из частотного спектра шума на данном рабочем месте.

Вибрация представляет собой процесс механического распространения механических колебаний в твёрдом теле. Длительное воздействие вибрации ведёт к развитию профессиональной вибрационной болезни. Вибрация снижает производительность технических установок, вызывает напряжения, приводящие к усталостному разрушению механизмов. Уровень вибрации на участке механической обработки шестерни

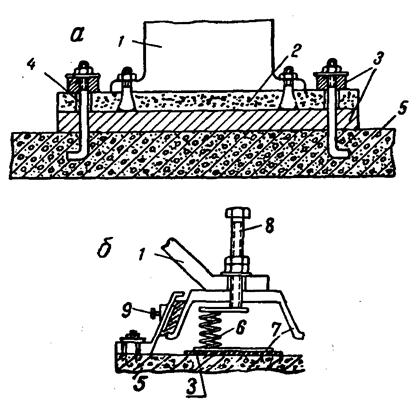

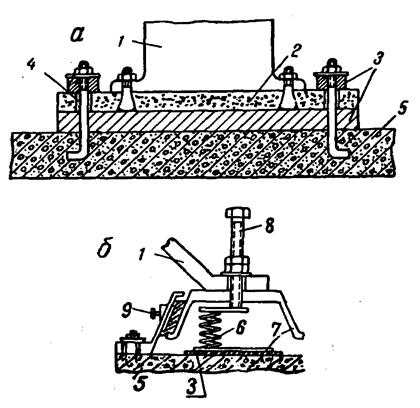

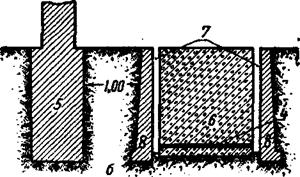

находится в пределах допустимой нормы (таблица 4.1.4). ПДУ вибрации достигается путём устранения причин её появления в источнике возникновения (см. рисунок 14). Кроме того, оборудование устанавливают на виброгасящие фундаменты (см. рисунок 15), применяют индивидуальные средства защиты от вибрации, такие как специальная обувь на массивной резиновой подошве.

Защитными мерами от опасности прикосновения к токоведущим частям электроустановки служат: изоляция, ограждение, блокировки, электрозащитные средства, сигнализация, плакаты. Поскольку промышленное напряжение 380 В, то все станки имеют зануление (см. рисунок 16). Кроме этого, токоведущие части

изолированы, ограждены крышками, кожухами, панелями, места высокого напряжения обозначены предупреждающими плакатами.

изолированы, ограждены крышками, кожухами, панелями, места высокого напряжения обозначены предупреждающими плакатами.

Меры, предупреждающие возникновение опасных ситуаций при эксплуатации подъёмно - транспортных машин (кранов):

Постоянный надзор за состоянием грузоподъёмных устройств, канатов, цепей, крюков, контейнеров.

Полное, частичное техническое освидетельствование.

Статические и динамические испытания.

Рисунок 14. Схемы виброизоляции оборудования на междуэтажном перекрытии.[12]

а-виброизоляционные прокладки; б-эластичные пружины. 1—оборудование;

2— металлическая плита; 3—упругие прокладки; 4— резиновые трубки; 5—фундамент 6—пружина; 7—поверхности давления; 8—болт для регулировки давления на пружину; 9—установочный болт.

Кроме того, применяют концевые выключатели, автоматически отключающие механизмы подъёма крюка или механизмы передвижения крана, концевые упоры, ограничители грузоподъёмности и др.

Кроме того, применяют концевые выключатели, автоматически отключающие механизмы подъёма крюка или механизмы передвижения крана, концевые упоры, ограничители грузоподъёмности и др.

|

|

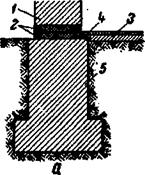

Рисунок 15. Схемы фундаментов с виброизоляцией..[12]

а—изоляция фундаментов стен здания применением асфальта или битума; б—изоляция фундамента вибрирующей установки. 1— кирпичная кладка;

2—два ряда кирпича на асфальтовом растворе; 3—пол;

4—битуминизированная прокладка из войлока; 5—фундамент здания; 6—фундамент вибрирующей установки; 7—акустические разрывы; 8—подпорные стенки.

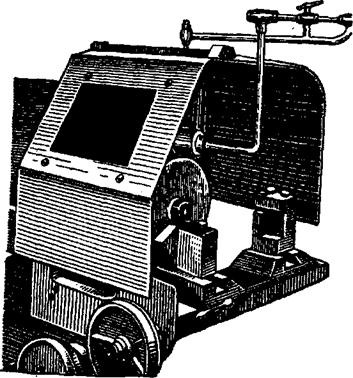

Средствами индивидуальной защиты при работе на технологическом оборудовании служат: спец. обувь, защитные очки и т.д. Среди коллективных средств защиты чаще всего используют ограждения движущихся частей станков (см. рисунки 16, 17), системы блокировки, сигнализации. Для защиты от стружки применяются специальные стружколомы и резцы-стружколомы, а также режимы резания, позволяющие избежать образования сливной стружки. Необходимым условием безопасной работы является проведение инструктажа по технике безопасности.

|

Рисунок 16 Общий вид ограждения с окном (для патрона токарного станка). [12]

Рисунок 16 Общий вид ограждения с окном (для патрона токарного станка). [12]

|

Рисунок 17. Схема раздвижного ограждения (для патрона токарного станка). [12] 1— крепление ограждения; 2—раздвижное ограждение; 3— стационарная часть ограждения.

4.3 Мероприятия и технические средства по охране окружающей среды.

4.3 Мероприятия и технические средства по охране окружающей среды.

При разработке машиностроительных производств особое внимание уделяют вопросам совершенствования экологических показателей, охране водных ресурсов, атмосферного воздуха, недр, а также разработке средств их зашиты. Сейчас разработаны и серийно выпускаются аппараты и устройства для очистки воздуха, газовых выбросов и сточных вод, от примесей, которые применяют на промышленных предприятиях, для улучшения санитарного состояния атмосферы и водоёмов.

Состояние окружающей среды требует от создателя новых технологий и машин пристального внимания к вопросам экологии. Любое техническое решение должно приниматься с учетом не только технологических и экономических требований, но и экологических аспектов. Проектные решения в обязательном порядке должны подвергаться экологической экспертизе, а вновь создаваемые технологический процессы, оборудования и материалы при их внедрении наряду с народно-хозяйственным эффектом должны обеспечивать высокий уровень экологической безопасности. Поступление в атмосферу через систему вентиляции того или иного вредного вещества зависит от технологического процесса, используемого сырья, а также от промежуточных и конечных продуктов.

В базовом механическом цехе в основном ведётся обработка деталей из стали, поэтому количество пыли, выделяемое в атмосферу незначительно. Кроме того, станки, работающие абразивным инструментом (заточное отделение) оснащены местной вентиляцией и системой очистки воздуха от пыли с помощью циклонов. На рабочих местах (в цехе) количество содержащейся пыли не превышает ПДК, равную 6 мг/м3 по ГОСТ 12.1.005-88.

В качестве СОЖ в цехе широко применяется минеральное масло, которое испаряясь выделяет в воздух свои пары. Величина концентрации паров в соответствии с ГОСТ 12.1.005-88 соответствует нормативной - 5 мг/м3.

Её пары устраняют цеховой вентиляцией (см. рисунок 12).

4.4. Мероприятия и средства по предупреждению ЧС и ликвидация их последствий.

Среди возможных ЧС локального характера, таких, как опасность поражения сильнодействующими ядовитыми веществами (СДЯВ), токсичный выброс, удар молнии, наиболее актуальной является опасность пожара. Он и будет объектом дальнейшего рассмотрения. Механический цех в соответствии НПБ 105-0 имеет категорию пожарной опасности Г (производство по переработке несгораемого материала, сопровождающееся выделением тепла, искр, пламени), степень огнестойкости здания - III. Основную пожарную опасность в цехе могут представлять:

• замыкание проводки освещения;

• замыкание проводки оборудования;

• воспламенение масел и других горючих материалов (ветошь и т.д.);

• возгорание горючих материалов при попадании искр от сварочных аппаратов;

• нарушения техники безопасности при курении и т.п.;

• воспламенение обезжиривающих растворов;

• статическое электричество

Меры позволяющие предотвратить пожары;

• регулярный осмотр проводки станков и осветительного оборудования, исключение возможности влияния на них агрессивных сред;

• заключение искрящихся частей машин в пыленепроницаемые колпаки;

• хранение ветоши в специальной, плотно закрывающейся металлической таре, в специально отведённых местах, не менее одного раза в смену тару следует очищать;

• замена легко воспламеняющихся жидкостей на обезжиривающие жидкости на мыльной основе, содовой основе;

• замена легко воспламеняющихся жидкостей на обезжиривающие жидкости на мыльной основе, содовой основе;

• соблюдение требований пожарной безопасности на всех операциях технологических процессов;

• обработка стен здания огнезащитными составами с целью повышения степени огнестойкости здания;

• При сварке очистить место на 5 - 7 метров, иметь наготове развёрнутый пожарный рукав, три часа после сварки надзор за местом работы;

• во избежание пожаров от статического электричества не допускать распространение жидкостей и концентраций одноимённых зарядов, применение установок для снятия статического электричества;

• соблюдение элементарных требований техники безопасности.

Требования к путям эвакуации:

• не загромождать проходы,

• минимальная ширина проходов 1 метр;

• не допускать на пути эвакуации нахождения горючих веществ;

• доступость эвакуационных проходов.

Соблюдение всех, без исключения требований пожарной безопасности позволит исключить возможность возникновения пожара, а в случае его возникновения ликвидировать и обойтись без человеческих жертв и минимальным материальным ущербом.

4.5. Схема и расчет молниезащиты здания механического цеха.

Задание: рассчитать и построить молниезащиту для производственного здания размером 90x60x8 м (длинаХ ширина Х высота), в котором 70% помещений отнесено согласно ПУЭ к зонам классов П-II и П-IIа, а остальные помещения не пожароопасны.

Здание расположено на территории города Твери, степень его огнестойкости III, фундамент железобетонный, электропитание от пристроенной подстанции, имеющей свой заземлитель.

Здание расположено на территории города Твери, степень его огнестойкости III, фундамент железобетонный, электропитание от пристроенной подстанции, имеющей свой заземлитель.

По карте СССР (РД. 34.21.122.87 рисунок 3) определяем величину средней продолжительности молний - 40...60 часов в год, это соответствует в среднем 4 ударам молнии в 1 км поверхности в год. Далее рассчитываем ожидаемое число поражений здания молнией по формуле:

По карте СССР (РД. 34.21.122.87 рисунок 3) определяем величину средней продолжительности молний - 40...60 часов в год, это соответствует в среднем 4 ударам молнии в 1 км поверхности в год. Далее рассчитываем ожидаемое число поражений здания молнией по формуле:

где S, L, h - размеры здания, м; n - число ударов молнии в 1 км2 поверхности в год. Подставив значения, получаем:

год-1

год-1

По таблицам РД. 34.21.122.87 по данным: n = 40...60 м/год, III степени огнестойкости здания, N = 0,06 год-1 находим требуемую категорию по молниезащите - III, тип зоны защиты - Б. При этой категории здания необходимо защищать от прямых ударов молнии и запаса высокого потенциала на наземных металлических конструкциях.

Для защиты от прямых ударов молнии принимаем многократный стержневой молниеотвод высотой h равной 18м, устанавливаемый на здании. Учитывая длину и ширину здания, предусматриваем места установки стержневых молниеотводов: №1...№6 (см. рис. 19)., размещённые в два ряда по краям крыши. Расстояние между молниеотводами равны:

по длине здания 45 метров, по ширине 60 метров. Данный многократный молниеотвод состоит из двух (по длине и ширине) идентичных пар молниеотводов. Поэтому к расчёту принимаем три попарно взятых молниеотвода: №1-№2, №1-№6, №1-№5.

Определяем габаритные размеры зон защиты:

- для пары №1-№5

- для пары №1-№6

Остальные значения идентичны паре №1-№5

- для пары №1-№2

Остальные значения идентичны паре №1-№5

|

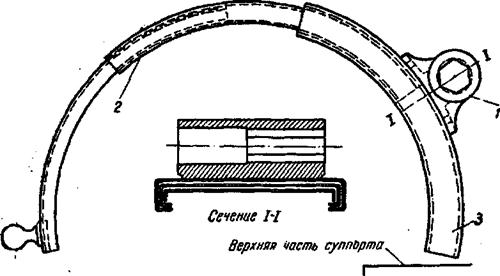

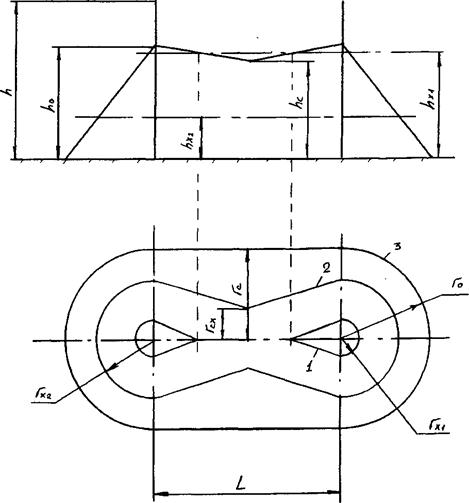

Рисунок 18 Зона защиты двойного стержневого молниеотвода.

Рисунок 18 Зона защиты двойного стержневого молниеотвода.

1- границы зоны защиты на уровне hx1; 2- тоже на уровне hх2 3- на уровне земли

Данные расчёта показывают, что всё здание находится в зоне защиты. Анализируя полученную схему зон защиты здания, приходим к выводу, что как в плане, так и по высоте здания обеспечивается полная молниезащита от прямого удара молнии. Выбираем конструкцию молниеотвода с учётом требований п.п.

3.1...3.8 и 2.25...2.33 РД. 34.21.122.87. В частности молниеотводы №1..№6 выполнены:

3.1...3.8 и 2.25...2.33 РД. 34.21.122.87. В частности молниеотводы №1..№6 выполнены:

а) Молниеприёмник - из стального стержня сечением 120 мм2 и длиной 14 м (10 метров возвышается над крышей здания, а 4 метра крепятся к стене здания);

б) Токоотвод - из стальной проволоки диаметром 6 мм, соединённой связкой с молниеприёмником и заземлителем.

в) В качестве заземлителя будем использовать железобетонный фундамент здания цеха.

Молниеприёмники и токоотводы защищают от коррозии путём их окрашивания в чёрный цвет. Заземлители молниеотводов также подсоединяются к заземлителям пристроенной подстанции.

Для защиты от заноса высокого потенциала по кабелям, трубопроводам, воздуховодам и другим металлическим конструкциям предусматривается их присоединение на ввод в защищаемое здание к молниеотвода.

Рисунок 19. Молниезащита здания многократными стержневыми молниеотводами (№1-№6).

обработки детали корпус редуктора.

Безопасность и экологичность является важным разделом всего дипломного проектирования. Задачами данного раздела являются:

- выявление и анализ опасных и вредных факторов на рабочих местах участка цеха и выработка мероприятий по созданию здоровых и безопасных условий труда, мероприятий и технических средств по охране окружающей среды, по предупреждению чрезвычайных ситуаций и ликвидации их последствий.

Кроме того, основу раздела составляет детальная проработка инженерно-технического мероприятия по обеспечению безопасности жизнедеятельности на проектируемом участке. Выполнение всех этих задач позволит улучшить работу участка, повысить безопасность работы, уменьшить влияние возможных вредных факторов, более комплексно подходить к освещению проблем, тесно связанных с разделом Безопасность и экологичность.

4.1 Состояние и анализ безопасности жизнедеятельности на участке механической обработки корпуса редуктора.

Проектируемый технологический процесс механической обработки корпуса редуктора состоит из следующих операций: токарная с ЧПУ, фрезерная. Состояние безопасности жизнедеятельности на каждом рабочем месте определяется наличием или отсутствием опасных и вредных факторов. Проанализируем производственные условия с точки зрения безопасности труда.Среди опасных и вредных факторов на участке механической обработки корпуса можно выделить следующие:

- Недостаточное освещение;

- Недостаточное освещение;

- Загазованность и загрязнённость воздушной среды;

- Повышенный шум, вибрация;

- Неудовлетворительные параметры микроклимата;

- Поражение электрическим током;

- Опасность при работе с мостовыми кранами;

- Травмирование стружкой, заготовками, инструментом.

Замеры параметров микроклимата, запыленности и загазованности воздуха, освещённости помещения, уровня вибраций и шума проводились на рабочих местах вышеописанного технологического процесса. Сравнение результатов исследований с действующими санитарными нормами и выявление факторов, обуславливающих отклонение фактических данных от нормируемых, приведены в нижеследующих таблицах и выводах.

Значение параметров, характеризующих условия труда по микроклимату на рабочих местах показаны в таблице 4.1.1 При этом во время проведения замеров двери в помещение были открыты, погода пасмурная.

Таблица 4.1.1 Параметры микроклимата на рабочих местах механического цеха.

| Операция | Температура, °С | Относительная влажность,% | Скорость движения воздуха, м/с |

| Токарная с ЧПУ | 0,4 | ||

| фрезерная | 0,7 | ||

| Допустимые параметры по ГОСТ 12.1.005-88 для работ средней тяжести II б в холодный и переходный период года | 16-27 | 30-70 | 0,2...0,5 |

На данном технологическом процессе выделение вредных газов незначительно. Источником загрязнения воздуха пылью в цехе является, в основном, операции обработки чугуна и заготовок литья резанием на

На данном технологическом процессе выделение вредных газов незначительно. Источником загрязнения воздуха пылью в цехе является, в основном, операции обработки чугуна и заготовок литья резанием на

металлообрабатывающих станках. В нашем технологическом процессе используется заготовка, полученная методом сваривания, поэтому запылённость и загазованность воздуха в пределах нормы, что показано в таблице 4.1.2.

Таблица 4.1.2 Запылённость и загазованность воздушной среды рабочих местах механического цеха.

| Операция | Концентрация СО, мг/м3 | Концентрация пыли, мг/м3 | Концентрация паров масла, мг/м3 |

| Токарная с ЧПУ | - | ||

| фрезерная | 0,5 | - | 4.1 |

| Допустимые параметры по ГОСТ 12. 1.005-88 для работ средней тяжести II б. |

Таблица 4.1.3 Освещение рабочих мест.

| Операция | Освещённость лк |

| Токарная с ЧПУ | |

| фрезерная | |

| Нормативное значение по СНиП 23-05-95 для зрительных работ III разряда подразряда Г. |

Таблица 4.1.4 Уровень шума и вибрация.

| Операция | Уровень шума дБа | Вибрация дБ |

| Токарная с ЧПУ | ||

| фрезерная | ||

| Нормативное значение | ||

| Нормативный документ | ГОСТ 12. 1.003-88 | ГОСТ 12. 1.012-90 |

Анализ вредных и опасных факторов по базовому техпроцессу:

Анализ вредных и опасных факторов по базовому техпроцессу:

- Повышенная скорость движения воздуха в холодный и переходный период года глодается в проходах и у ворот. Это указывает на недостаточно эффективную работу тепловых завес у наружных дверей и ворот.

- Относительная влажность воздуха соответствует норме. Концентрация окиси углерода на рабочих местах не превышает предельно допустимой.

- Запылённость воздуха не превышает предельно допустимую концентрацию.

- Освещённость на операциях: Токарная с ЧПУ, фрезерная меньше нормативной.

- Общая и местная вибрация в цехе отсутствует, поэтому не отмечаются случаи виброболезни среди работающих. Следовательно, вибрация не является характерным вредным фактором на рабочих местах проектируемого участка.

При работе на металлорежущем оборудовании возможно поражение электрическим током, возникающее при замыкании электрической цепи через тело человека. Опасность поражения электрическим током зависит от ряда факторов: схемы включения человека в цепь, напряжения сети, схемы сети, режима нейтрали, степени изоляции токоведущих путей от земли и т.д.

Причинами поражения электрическим током является: низкий уровень подготовки лиц, эксплуатирующих станки, прикосновение к токоведущим частям, находящимся под напряжением, к отключенным токоведущим частям, на которых остался заряд или появилось напряжение в результате случайного включения, к металлическим токоведущим частям электроустановок станков после перехода на них напряжение с токоведущих частей.

Транспортирование заготовок и деталей в базовом цехе осуществляется пре

имущественно с помощью подвесных кранов, управляемых с пульта, поэтому существует ряд опасностей — обрыв троса, соскальзывание тары с заготовками с крюка и др. Безопасность труда при подъёме и перемещении грузов зависит от соблюдения правил эксплуатации крана, конструктивных особенностей подъёмно - транспортной машины. Причинами возникновения опасных ситуаций является: использование кранов лицами, не прошедшими техминимум и инструктаж, неправильный захват тары крюком, нарушение правил техники безопасности при использовании грузоподъёмных средств.

имущественно с помощью подвесных кранов, управляемых с пульта, поэтому существует ряд опасностей — обрыв троса, соскальзывание тары с заготовками с крюка и др. Безопасность труда при подъёме и перемещении грузов зависит от соблюдения правил эксплуатации крана, конструктивных особенностей подъёмно - транспортной машины. Причинами возникновения опасных ситуаций является: использование кранов лицами, не прошедшими техминимум и инструктаж, неправильный захват тары крюком, нарушение правил техники безопасности при использовании грузоподъёмных средств.

4.2 Мероприятия и технические средства по созданию здоровых и безопасных условий труда.

Проведенные исследования параметров микроклимата показали, что эти параметры имеют незначительное отклонение от нормы, в частности скорость движения воздуха превышает допустимую норму. Допустимые значения влажности, температуры, скорости воздуха обеспечены рациональной организацией приточно-вытяжной вентиляции (см. рисунок 12), отопительных агрегатов, а также использованием воздушных тепловых завес (см. рисунок 13), при этом необходимо следить за тем, чтобы двери, ведущие в цех, были закрыты.

|

Рисунок 12. Схема приточно-вытяжной вентиляции. [12]

Рисунок 12. Схема приточно-вытяжной вентиляции. [12]

1—приточные магистрали; 2 —вытяжные магистрали;

3—воздухозаборная шахта;

4—воздухонагреватели; 5—вентиляторы; 6—центробежный пылеотделитель.

|

Рисунок 13. Схема воздушной завесы. [12]

а—подача воздуха сбоку, 6—подача воздуха снизу.

1—прямоугольный канал переменного сечения из листового железа для получения струи с одинаковыми скоростями истечения; 2— щель шириной 0,15-0.20 м для выпуска воздуха под углом 45° к плоскости ворот для сообщения струе заданного направления; 3—поперечные перегородки в щели для направления воздушного потока.

1—прямоугольный канал переменного сечения из листового железа для получения струи с одинаковыми скоростями истечения; 2— щель шириной 0,15-0.20 м для выпуска воздуха под углом 45° к плоскости ворот для сообщения струе заданного направления; 3—поперечные перегородки в щели для направления воздушного потока.

Анализ результатов замеров общего искусственного освещения позволяет сделать вывод, что освещённость рабочей поверхности, создаваемая светильниками общего освещения при системе комбинированного освещения, в отдельных зонах не соответствует нормируемой. Для улучшения искусственной освещённости предложено:

- Увеличить мощность источников света и количество светильников.

- Осуществлять периодическую чистку и замену вышедших из строя ламп в светильниках в сроки, указанные в СНиП 23-05-95. Замена ламп осуществляется двумя способами:

- индивидуальным - после выхода ламп из строя,

- групповым - через определенный интервал одновременно заменяют и перегоревшие и работающие лампы (ДРЛ через 7500 часов, люминесцентные 40 Вт - через 8000 часов, люминесцентные 65 - 80 Вт - через 6300 часов). В установках с люминесцентными лампами и лампами ДРЛ необходимо следить за неисправностью схем включения (не должно быть видимых глазу миганий ламп), а также пускорегулирующих аппаратов, о неисправности которых можно судить по значительному шуму дросселей.

Шум на данном участке превышает допустимое значение (таблица

4.4). Так как шум отрицательно влияет на организм человека, в первую очередь на центральную нервную и сердечно - сосудистую систему человека.

Воздействие шума приводит к появлению профессиональных заболеваний и может явиться причиной несчастного случая. Поэтому шум является вредным фактором. Исходя из этого, следует предусмотреть мероприятия по снижению уровня шума. Наиболее эффективной является борьба с шумом в источнике его возникновения. Для этого необходимо своевременно проводить ремонт оборудования, заменять процессы, сопровождающиеся ударами, на безударные, применять смазку, балансировку вращающихся частей. Значительное снижение шума достигается при регулировке или замене подшипников качения на подшипники скольжения. Широкое распространение получили методы снижения шума на пути его распространения посредством установки звукоизолирующих и звукопоглощающих преград в виде кожухов, кабин и др. Также наряду с вышеперечисленными мерами необходимо использовать и средства индивидуальной защиты. Их следует выбирать, исходя из частотного спектра шума на данном рабочем месте.

Воздействие шума приводит к появлению профессиональных заболеваний и может явиться причиной несчастного случая. Поэтому шум является вредным фактором. Исходя из этого, следует предусмотреть мероприятия по снижению уровня шума. Наиболее эффективной является борьба с шумом в источнике его возникновения. Для этого необходимо своевременно проводить ремонт оборудования, заменять процессы, сопровождающиеся ударами, на безударные, применять смазку, балансировку вращающихся частей. Значительное снижение шума достигается при регулировке или замене подшипников качения на подшипники скольжения. Широкое распространение получили методы снижения шума на пути его распространения посредством установки звукоизолирующих и звукопоглощающих преград в виде кожухов, кабин и др. Также наряду с вышеперечисленными мерами необходимо использовать и средства индивидуальной защиты. Их следует выбирать, исходя из частотного спектра шума на данном рабочем месте.

Вибрация представляет собой процесс механического распространения механических колебаний в твёрдом теле. Длительное воздействие вибрации ведёт к развитию профессиональной вибрационной болезни. Вибрация снижает производительность технических установок, вызывает напряжения, приводящие к усталостному разрушению механизмов. Уровень вибрации на участке механической обработки шестерни

находится в пределах допустимой нормы (таблица 4.1.4). ПДУ вибрации достигается путём устранения причин её появления в источнике возникновения (см. рисунок 14). Кроме того, оборудование устанавливают на виброгасящие фундаменты (см. рисунок 15), применяют индивидуальные средства защиты от вибрации, такие как специальная обувь на массивной резиновой подошве.

Защитными мерами от опасности прикосновения к токоведущим частям электроустановки служат: изоляция, ограждение, блокировки, электрозащитные средства, сигнализация, плакаты. Поскольку промышленное напряжение 380 В, то все станки имеют зануление (см. рисунок 16). Кроме этого, токоведущие части

изолированы, ограждены крышками, кожухами, панелями, места высокого напряжения обозначены предупреждающими плакатами.

изолированы, ограждены крышками, кожухами, панелями, места высокого напряжения обозначены предупреждающими плакатами.

Меры, предупреждающие возникновение опасных ситуаций при эксплуатации подъёмно - транспортных машин (кранов):

Постоянный надзор за состоянием грузоподъёмных устройств, канатов, цепей, крюков, контейнеров.

Полное, частичное техническое освидетельствование.

Статические и динамические испытания.

Рисунок 14. Схемы виброизоляции оборудования на междуэтажном перекрытии.[12]

а-виброизоляционные прокладки; б-эластичные пружины. 1—оборудование;

2— металлическая плита; 3—упругие прокладки; 4— резиновые трубки; 5—фундамент 6—пружина; 7—поверхности давления; 8—болт для регулировки давления на пружину; 9—установочный болт.

Кроме того, применяют концевые выключатели, автоматически отключающие механизмы подъёма крюка или механизмы передвижения крана, концевые упоры, ограничители грузоподъёмности и др.

Кроме того, применяют концевые выключатели, автоматически отключающие механизмы подъёма крюка или механизмы передвижения крана, концевые упоры, ограничители грузоподъёмности и др.

|

|

Рисунок 15. Схемы фундаментов с виброизоляцией..[12]

а—изоляция фундаментов стен здания применением асфальта или битума; б—изоляция фундамента вибрирующей установки. 1— кирпичная кладка;

2—два ряда кирпича на асфальтовом растворе; 3—пол;

4—битуминизированная прокладка из войлока; 5—фундамент здания; 6—фундамент вибрирующей установки; 7—акустические разрывы; 8—подпорные стенки.

Средствами индивидуальной защиты при работе на технологическом оборудовании служат: спец. обувь, защитные очки и т.д. Среди коллективных средств защиты чаще всего используют ограждения движущихся частей станков (см. рисунки 16, 17), системы блокировки, сигнализации. Для защиты от стружки применяются специальные стружколомы и резцы-стружколомы, а также режимы резания, позволяющие избежать образования сливной стружки. Необходимым условием безопасной работы является проведение инструктажа по технике безопасности.

|

Рисунок 16 Общий вид ограждения с окном (для патрона токарного станка). [12]

Рисунок 16 Общий вид ограждения с окном (для патрона токарного станка). [12]

|

Рисунок 17. Схема раздвижного ограждения (для патрона токарного станка). [12] 1— крепление ограждения; 2—раздвижное ограждение; 3— стационарная часть ограждения.

4.3 Мероприятия и технические средства по охране окружающей среды.

4.3 Мероприятия и технические средства по охране окружающей среды.

При разработке машиностроительных производств особое внимание уделяют вопросам совершенствования экологических показателей, охране водных ресурсов, атмосферного воздуха, недр, а также разработке средств их зашиты. Сейчас разработаны и серийно выпускаются аппараты и устройства для очистки воздуха, газовых выбросов и сточных вод, от примесей, которые применяют на промышленных предприятиях, для улучшения санитарного состояния атмосферы и водоёмов.

Состояние окружающей среды требует от создателя новых технологий и машин пристального внимания к вопросам экологии. Любое техническое решение должно приниматься с учетом не только технологических и экономических требований, но и экологических аспектов. Проектные решения в обязательном порядке должны подвергаться экологической экспертизе, а вновь создаваемые технологический процессы, оборудования и материалы при их внедрении наряду с народно-хозяйственным эффектом должны обеспечивать высокий уровень экологической безопасности. Поступление в атмосферу через систему вентиляции того или иного вредного вещества зависит от технологического процесса, используемого сырья, а также от промежуточных и конечных продуктов.

В базовом механическом цехе в основном ведётся обработка деталей из стали, поэтому количество пыли, выделяемое в атмосферу незначительно. Кроме того, станки, работающие абразивным инструментом (заточное отделение) оснащены местной вентиляцией и системой очистки воздуха от пыли с помощью циклонов. На рабочих местах (в цехе) количество содержащейся пыли не превышает ПДК, равную 6 мг/м3 по ГОСТ 12.1.005-88.

В качестве СОЖ в цехе широко применяется минеральное масло, которое испаряясь выделяет в воздух свои пары. Величина концентрации паров в соответствии с ГОСТ 12.1.005-88 соответствует нормативной - 5 мг/м3.

Её пары устраняют цеховой вентиляцией (см. рисунок 12).

4.4. Мероприятия и средства по предупреждению ЧС и ликвидация их последствий.

Среди возможных ЧС локального характера, таких, как опасность поражения сильнодействующими ядовитыми веществами (СДЯВ), токсичный выброс, удар молнии, наиболее актуальной является опасность пожара. Он и будет объектом дальнейшего рассмотрения. Механический цех в соответствии НПБ 105-0 имеет категорию пожарной опасности Г (производство по переработке несгораемого материала, сопровождающееся выделением тепла, искр, пламени), степень огнестойкости здания - III. Основную пожарную опасность в цехе могут представлять:

• замыкание проводки освещения;

• замыкание проводки оборудования;

• воспламенение масел и других горючих материалов (ветошь и т.д.);

• возгорание горючих материалов при попадании искр от сварочных аппаратов;

• нарушения техники безопасности при курении и т.п.;

• воспламенение обезжиривающих растворов;

• статическое электричество

Меры позволяющие предотвратить пожары;

• регулярный осмотр проводки станков и осветительного оборудования, исключение возможности влияния на них агрессивных сред;

• заключение искрящихся частей машин в пыленепроницаемые колпаки;

• хранение ветоши в специальной, плотно закрывающейся металлической таре, в специально отведённых местах, не менее одного раза в смену тару следует очищать;

• замена легко воспламеняющихся жидкостей на обезжиривающие жидкости на мыльной основе, содовой основе;

• замена легко воспламеняющихся жидкостей на обезжиривающие жидкости на мыльной основе, содовой основе;

• соблюдение требований пожарной безопасности на всех операциях технологических процессов;

• обработка стен здания огнезащитными составами с целью повышения степени огнестойкости здания;

• При сварке очистить место на 5 - 7 метров, иметь наготове развёрнутый пожарный рукав, три часа после сварки надзор за местом работы;

• во избежание пожаров от статического электричества не допускать распространение жидкостей и концентраций одноимённых зарядов, применение установок для снятия статического электричества;

• соблюдение элементарных требований техники безопасности.

Требования к путям эвакуации:

• не загромождать проходы,

• минимальная ширина проходов 1 метр;

• не допускать на пути эвакуации нахождения горючих веществ;

• доступость эвакуационных проходов.

Соблюдение всех, без исключения требований пожарной безопасности позволит исключить возможность возникновения пожара, а в случае его возникновения ликвидировать и обойтись без человеческих жертв и минимальным материальным ущербом.

4.5. Схема и расчет молниезащиты здания механического цеха.

Задание: рассчитать и построить молниезащиту для производственного здания размером 90x60x8 м (длинаХ ширина Х высота), в котором 70% помещений отнесено согласно ПУЭ к зонам классов П-II и П-IIа, а остальные помещения не пожароопасны.

Здание расположено на территории города Твери, степень его огнестойкости III, фундамент железобетонный, электропитание от пристроенной подстанции, имеющей свой заземлитель.

Здание расположено на территории города Твери, степень его огнестойкости III, фундамент железобетонный, электропитание от пристроенной подстанции, имеющей свой заземлитель.

По карте СССР (РД. 34.21.122.87 рисунок 3) определяем величину средней продолжительности молний - 40...60 часов в год, это соответствует в среднем 4 ударам молнии в 1 км поверхности в год. Далее рассчитываем ожидаемое число поражений здания молнией по формуле:

По карте СССР (РД. 34.21.122.87 рисунок 3) определяем величину средней продолжительности молний - 40...60 часов в год, это соответствует в среднем 4 ударам молнии в 1 км поверхности в год. Далее рассчитываем ожидаемое число поражений здания молнией по формуле:

где S, L, h - размеры здания, м; n - число ударов молнии в 1 км2 поверхности в год. Подставив значения, получаем:

год-1

год-1

По таблицам РД. 34.21.122.87 по данным: n = 40...60 м/год, III степени огнестойкости здания, N = 0,06 год-1 находим требуемую категорию по молниезащите - III, тип зоны защиты - Б. При этой категории здания необходимо защищать от прямых ударов молнии и запаса высокого потенциала на наземных металлических конструкциях.

Для защиты от прямых ударов молнии принимаем многократный стержневой молниеотвод высотой h равной 18м, устанавливаемый на здании. Учитывая длину и ширину здания, предусматриваем места установки стержневых молниеотводов: №1...№6 (см. рис. 19)., размещённые в два ряда по краям крыши. Расстояние между молниеотводами равны:

по длине здания 45 метров, по ширине 60 метров. Данный многократный молниеотвод состоит из двух (по длине и ширине) идентичных пар молниеотводов. Поэтому к расчёту принимаем три попарно взятых молниеотвода: №1-№2, №1-№6, №1-№5.

Определяем габаритные размеры зон защиты:

- для пары №1-№5

- для пары №1-№6

Остальные значения идентичны паре №1-№5

- для пары №1-№2

Остальные значения идентичны паре №1-№5

|

Рисунок 18 Зона защиты двойного стержневого молниеотвода.

Рисунок 18 Зона защиты двойного стержневого молниеотвода.

1- границы зоны защиты на уровне hx1; 2- тоже на уровне hх2 3- на уровне земли

Поиск по сайту: