|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Лабораторная работа

по дисциплине: «Технология бурения нефтяных и газовых скважин»

Тема: «Циркуляционные системы»

Выполнил студент группы А.А. Суренков

Проверил доцент кафедры В.Г.Заливин

Нормоконтроль В.Г.Заливин

Иркутск 2013

СОДЕРЖАНИЕ

1 Параметры и комплектность циркуляционных систем 3

2.1 Блоки циркуляционных систем 14

|

ЦИРКУЛЯЦИОННЫЕ СИСТЕМЫ БУРОВЫХ УСТАНОВОК

1. ПАРАМЕТРЫ И КОМПЛЕКТНОСТЬ ЦИРКУЛЯЦИОННЫХ СИСТЕМ

В зависимости от класса буровой установки, определяемого ее грузоподъемностью и глубиной скважин, а также от сложности технологического процесса бурения буровые установки комплектуются циркуляционными системами (ЦС), включающими набор блоков, оснащенных различным оборудованием для приготовления очистки и циркуляции бурового раствора.

Расположение блоков циркуляционной системы определяется размещением основного бурового оборудования.

Схемы циркуляционных систем, выпускаемых ДООТ "Хадыженский машзавод" для комплектации буровых установок производства АООТ "Волгоградский завод буровой техники", представлены на рис. 2.1-2.3.

Рис. 1. Схема циркуляционной системы ЦС 100Э(01):

1 — трубопровод долива; 2 — растворопровод; 3 — блок очистки; 4 — приемный блок; 5 шкаф управления электрооборудованием

Рис. 2. Схема циркуляционной системы 1ЦСМ2500ДЭП:

1 — трубопровод долива; 2 — растворопровод; 3 — блок очистки; 4 — приемный блок; 5 — укрытие; 6 — блок распределительного устройства; 7 — резервуар химических реагентов; 8 — блок приготовления и обработки бурового раствора; 9 — промежуточный блок

Схемы циркуляционных систем, выпускаемых ДООТ "Хадыженский машзавод" для комплектации буровых установок производства АООТ "Уралмашзавод", представлены на рис. 4-2.6. В табл. 2.3 даны сведения о комплекте основного оборудования, а в табл. 2.4 - параметры циркуляционных систем.

Рис. 3. Схема циркуляционной системы ЦС2500ЭПК:

1 — резервуар химреагентов; 2 — емкость для воды; 3 — емкость долива; 4 — растворопровод; 5 — промежуточные блоки (три комплекта); 6 — блок очистки; 7 — диспергатор; 8 — гидросмеситель; 9 — подпорные насосы; 10 — шкафы электроуправления; 11 — блок приго- жталения химреагентов

Рис. 4. Схема циркуляционной системы ЦС3200ЭУК-2М-У1:

1 — блок очистки; 2 — промежуточный блок; 3 — емкость долива; 4 — гидросмеситель; 5 — растворопровод; 6 — блок приготовления химреагентов; 7 — емкость для воды; 8 — резервуары химреагентов; 9 — шкаф управления; 10 — подпорный насос; 11 — диспергатор; 12 — нижний коллектор; 13 — патрубок подсоединения нефтепровода; 14 — кронштейн подвески блока очистки

В последние годы АООТ "Волгоградский завод буровой техники" разработал и освоил выпуск циркуляционных систем, предназначенных для комплектации буровых установок собственного производства (табл. 2.5-2.6). Эти системы выпускаются в виде блок-модулей полной заводской готовности, что обеспечивает их быстрый монтаж и демонтаж.

2. БЛОКИ ЦИРКУЛЯЦИОННЫХ СИСТЕМ

2.1. БЛОКИ ЦИРКУЛЯЦИОННЫХ СИСТЕМ ПРОИЗВОДСТВА ДАООТ "ХАДЫЖЕНСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ ЗАВОД" И ОАО НПО "БУРЕНИЕ"

БЛОКИ ОЧИСТКИ ДЛЯ ЦИРКУЛЯЦИОННЫХ СИСТЕМ

Блоки очистки предназначены для ведения буровых работ по малоотходной или безамбарной технологии и входят в состав циркуляционных систем буровых установок всех классов. Они обеспечивают очистку буро - вых растворов от шлама с размером частиц более 5 мкм, обработку на центрифуге сливов песко- и илоотделителя с выделением шлама пониженной влажности, регенерацию барита, его многократное использование при бурении и выведение из бурового раствора избытка коллоидной фазы, а также регенерацию барита после завершения бурения скважины, переработку избытков бурового раствора с его разделением на оборотную воду и шлам пониженной влажности, дегазацию буровых растворов.

Рис. 5. Схемы циркуляционных систем 4C3200-VI и ЦС3200-01-У1:

1 — блок очистки; 2 — трубопровод долива; 3 — растворопровод; 4 — укрытие; 5 — приемный блок; 6 — блок распределительного устройства; 7 — резервуар химреагентов; 8 — блок приготовления и обработки бурового раствора; 9 — промежуточный блок

Рис. 6. Схема циркуляционной системы ЦС5000ЭР:

1 — растворопровод; 2 — трубопровод долива; 3 — блок очистки; 4 — шкафы электрооборудования; 5, 8 — всасывающие трубопроводы; 6 — подпорный трубопровод; 7 — блок подпорных насосов; 9 — укрытие

При использовании полнокомплектных блоков очистки в 2-3 раза сокращается объем отходов бурения, на 40-60 % уменьшается расход барита и химреагентов. В процессе бурения из блока выходит шлам пониженной влажности, пригодный для перевозки в контейнерах или бортовых транспортных средствах. Такой шлам легко поддается обезвреживанию по известным технологиям при минимуме затрат.

В зависимости от класса буровой установки блок очистки комплектуется: линейным виброситом СВ1Л - 1-3 шт.; пескоотделителем типа ГЦ 360 - 1 шт.; илоотделителем типа ИГ 45/75 - 1 шт.; ситогидроциклонным сепаратором СГС 65/300 - 1 шт.; глиноотделителем на базе центрифуги полной комплектности (два насоса, перемешиватель, приемное устройство, рама) - 1 компл.; блоком флокуляции (по спецзаказу) - 1 компл.; шламовыми насосами типа ГРА-170/40 - 1-3 шт.; дегазатором "Каскад-40" - 1 компл.

Пропускная способность блока очистки соответствует классу применяемой буровой установки и может в зависимости от набора технических средств изменяться от 25 до 90 л/с.

Комплект оборудования размещается на одной или двух емкостях в соответствии с условиями бурения и классом буровой установки.

Гидравлическая схема блока очистки позволяет использовать очистные механизмы в зависимости от условий бурения, вести обработку бурового раствора.

По спецзаказу блок очистки может быть укомплектован расчетной технологией регламентирования компонентного состава и управления свойствами буровых растворов или компьютерной программой для этих целей. Технология позволяет вести оперативное управление процессом приготовления и обработки бурового раствора при наименьших затратах времени и материалов. Схема блока очистки приведена на рис. 7.

Рис. 7. Схема блока очистки:

1 - укрытие; 2 - вибросито СВ1Л; 3 - вентилятор; 4 - илоотделитель ИГ45/75; 5 - центрифуга; 6 - электронасосный агрегат; 7 - калорифер; 8 - ситогидроциклонный се - паратор на базе вибро - сита СВ1Л и пескоотде- лителя ГЦ360М; 9 - емкость; 10 - дегазатор "Каскад-40"; 11 - блок химической обработки; 12 - смеситель

БЛОКИ ОЧИСТКИ И ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ БПО ДЛЯ КАПИТАЛЬНОГО РЕМОНТА СКВАЖИН И ЗАБУРИВАНИЯ ВТОРЫХ СТВОЛОВ

Блоки предназначены для ведения буровых работ по малоотходной или безамбарной технологии и входят в состав циркуляционных систем 1-3-го классов буровых установок. Они обеспечивают очистку буровых растворов от частиц размером более 5 мкм с выделением шлама пониженной влажности, регенерацию барита и его многократное использование, выведение из бурового раствора избытка коллоидной фазы, регенерацию барита после завершения бурения скважины, приготовление и утяжеление буровых растворов.

Использование полнокомплектных блоков очистки сокращает объем отходов бурения в 2-3 раза, расход барита и химреагентов на 40-60 % и позволяет получить шлам пониженной влажности, пригодный для перевоз - ки в контейнерах или на бортовых транспортных средствах. Такой шлам легко поддается обезвреживанию по технологии ОАО НПО "Бурение".

В зависимости от потребностей заказчика блок комплектуется: линейным виброситом СВ-1Л; пескоотделителем типа ПГ 25/150; илоотделите- лем типа ИГ 45/75; ситогидроциклонным сепаратором СГС 25/150; центрифугой типа ОГШ-500; шламовыми погружными бессальниковыми насосами ПР 80/31,5 или типа ГРА 100/40; диспергатором ДШ-100; вакуумным гидравлическим смесителем СГВ-100; приемной воронкой.

Пропускная способность блока - 22 л/с. Объем емкостей 22-35 м3. Высота устья скважины 1,8-2 м.

Блок может оснащаться дополнительной приемной емкостью от устья скважины объемом до 6 м3 и высотой 0,8—1,5 м с бессальниковым насосом. Емкость предназначена для перекачки раствора в блок очистки и снабжена автоматической регулировкой подачи.

По спецзаказу блок БПО может быть дополнен расчетной технологией проектирования состава бурового раствора и управления его свойствами или компьютерной программой для этих целей. Технология позволяет вести оперативное управление процессом приготовления, обработки и очистки буровых растворов, в том числе с учетом устойчивости ствола скважины, вскрытия пласта и минимизации затрат.

Схема блока очистки приведена на рис. 8.

УСТАНОВКА ДЛЯ ОЧИСТКИ БУРОВЫХ РАСТВОРОВ НА БАЗЕ ЦЕНТРИФУГИ

Установка для очистки буровых растворов на базе центрифуги (рис. 9) предназначена для комплектации новых и эксплуатируемых циркуляционных систем буровых установок. Она позволяет вести безамбарное бурение, решая экологические проблемы. Основой установки является центрифуга модели ОГШ-500. При очистке неутяжеленных растворов удаляются частицы размером до 5 мкм, а также обезвоживаются сливы из пес- ко- и илоотделителей. Применение установки позволяет производить вскрытие пластов при циркуляции бурового раствора плотностью 1,06 г/см3, получаемого без разбавления водой.

При работе на утяжеленных буровых растворах использование установки дает возможность вести бурение на одном объеме утяжелителя, выаТ-

Рис. 8. Схема блока очистки и приготовления буровых растворов БПО для капитального ремонта скважин и забуривания вторых стволов:

1 - укрытие; 2 - пескоотделитель ПГ-25; 3 - вибросито СВ1Л; 4 - емкость; 5 - площадка откидная для обслуживания вибросита; 6 - насос; 7 - центрифуга; 8 - перемешиватель лопастной; 9 - лестница съемная; 10 - агрегат электронасосный; 11 - смеситель вакуумный; 12 - диспер- гатор шаровой; 13 - воронка приемная

Рис. 9. Схема установки на базе центрифуги для очистки буровых растворов:

1 - центрифуга; 2 - лоток; 3 - рама; 4 - емкость ЦС; 5 - желоб ЦС; 6 - погружной насос

дя из раствора коллоидную фазу и исключая тем самым избыток нарабаты — ваемого утяжеленного бурового раствора. Экономия барита при этом может составлять 40-60 % и более; также существенно снижается расход химреа — гентов.

При использовании центрифуг в несколько раз возрастает межре — монтный период насосного оборудования, увеличивается стойкость долот. Кроме того, облегчается управление свойствами буровых растворов.

Установка комплектуется центробежным насосом и мембранным на — сосом для работы с утяжеленными буровыми растворами. В комплекте с блоком флокуляции центрифуги обезвоживают избыточный буровой рас — твор, возвращая жидкую фазу в оборотное водоснабжение.

БЛОК ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ И СПЕЦЖИДКОСТЕЙ БПР-1

Блок приготовления буровых растворов и спецжидкостей БПР—1 (рис. 10) предназначен для приготовления буровых растворов, химических реагентов и различных технологических жидкостей при строительстве и капитальном ремонте скважин. Применяется в составе циркуляционных систем буровых установок всех классов, а также с установками для капи — тального ремонта скважин и другими техническими средствами.

Рис. 10. Схема блока приготовления буровых растворов и спецжидкостей БПР-1:

1 - воронка смесителя переносная; 2 - щит электрооборудования; 3 - электронасосный агрегат; 4 - вакуумный гидравлический смеситель; 5 - шаровый циклонный диспергатор; 6 - механический перемешиватель; 7 - диспергатор; 8 - резервуар; 9 - рама

К преимуществам использования блока относятся сокращение времени приготовления растворов, возможность одновременного смешивания и диспергирования (эмульгирования) компонентов раствора за один цикл циркуляции жидкости, исключение потерь материалов, экологичность процесса приготовления химреагентов, буровых растворов и спецжидкостей, механизация и безопасность работ, простота обслуживания и эксплуатации, возможность организовать оборотное водоснабжение на буровой.

БЛОК ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ И СПЕЦЖИДКОСТЕЙ БПР-2

Блок приготовления буровых растворов и спецжидкостей БПР-2 предназначен для приготовления буровых растворов, химических реагентов и различных технологических жидкостей при строительстве и капитальном ремонте скважин. Применяется в составе циркуляционных систем буровых установок всех классов, а также с установками для капитального ремонта скважин и другими техническими средствами. Общий вид блока приведен на рис. 11.

Блок обеспечивает сокращение времени приготовления растворов, одновременное смешивание и диспергирование (эмульгирование) компонентов раствора за один цикл циркуляции жидкости, исключение потерь материалов, экологичность процесса приготовления химреагентов, буровых растворов и спецжидкостей, механизацию и безопасность работ, простоту обслуживания и эксплуатации, возможность организовать оборотное водоснабжение на буровой.

БЛОК ОБЕЗВОЖИВАНИЯ БУРОВЫХ РАСТВОРОВ

Блок обезвоживания буровых растворов (рис. 12) предназначен для удаления избытка бурового раствора из циркуляции, ликвидации его после окончания бурения скважины, а также для обезвоживания слива из центрифуги при регенерации барита из бурового раствора.

Блок состоит из манифольда двух емкостей объемом 3 м3 каждая для приготовления растворов коагулянта и флокулянта. Емкости оснащены механическими перемешивателями с червячным редуктором и двумя насо - сами для подачи растворов в манифольд. Манифольд обвязан также с насосами для подачи воды и бурового раствора. Смесь бурового раствора, воды, коагулянта и флокулянта подается на осадительную шнековую центрифугу, где разделяется на твердую фазу и воду, пригодную после обработки для использования в системе водоснабжения буровой или слива на местность.

Рис. 11. Схема блока приготовления буровых растворов и спецжидкостей БПР-2:

1 - резервуар химреагентов; 2 - механический перемешиватель; 3 - шкаф электроуправления; 4 - гидравлический смеситель; 5 - коллектор; 6 - электронасосный агрегат; 7 - шаровый диспергатор; 8 - гидравлический смеситель; 9 - основной резервуар; 10 - механический перемешиватель; 11 - гидравлический диспергатор ДГ-2; 12 - воронка смесительная переносная

Рис. 12. Блок обезвоживания буровых растворов:

1 - водяной насос; 2 - дозировочный насос; 3 - блок хранения флокулянтов; 4 - механический перемешиватель; 5 - манифольд; 6 - кран; 7 - вентиль; 8 - манометр; 9 - расходомер; 10 - центрифуга; 11 - задвижка; 12 - шламовый насос

Блок может применяться автономно в комплекте с центрифугой или встраиваться в циркуляционную систему с использованием центрифуги, если она имеется в блоке очистки.

МОБИЛЬНАЯ ЦИРКУЛЯЦИОННАЯ СИСТЕМА

Мобильная циркуляционная система (рис. 13) предназначена для бурения мелких скважин или использования при капитальном ремонте скважин с дополнительной емкостью для хранения бурового раствора.

Система изготовлена на базе платформы-прицепа. Для привязки к буровой установке приемная емкость насосного блока устанавливается у устья скважины на поверхности земли или с заглублением. Буровой раствор бессальниковым насосом подается через регулятор на вибросито и центрифугу 6 для очистки с последующим сливом в емкость. Транспорт шлама на расстояние до 5 м осуществляется транспортером 8. Емкость может использоваться для приготовления бурового раствора. В зависимости от условий бурения система оснащается насосом с подачей от 12 до 25 л/с.

По требованию заказчика мобильная циркуляционная система по - ставляется с укрытием или без него. Транспортер в транспортном положении помещается внутри укрытия. При необходимости система может быть укомплектована техникой и технологией отверждения шлама для последующего его вызова или планировки на местности.

ПРОМЕЖУТОЧНЫЙ БЛОК

Промежуточный блок (рис. 14) предназначен для хранения необходимого объема бурового раствора. На емкостях блока установлены два ме - оанических и два гидравлических перемешивателя. Последние подсоединены

Рис. 13. Схема мобильной циркуляционной системы:

1 - насосный блок; 2 - регулятор уровня бурового раствора в насосном блоке; 3 - насос; 4 - место установки насосного блока в транспортном положении; 5 - пульт управления; 6 - центрифуга; 7 - вибросито; 8 - транспортер сбора шлама; 9 - механический перемешиватель; 10 - укрытие; 11 - приемная емкость; 12 - манифольд

Рис. 14. Промежуточный блок

к вспомогательному напорному трубопроводу. По конструкции приемный блок аналогичен промежуточным блокам.

Изготовители - ОАО НПО "Бурение", ДОАО "Хадыженский" машзавод".

БЛОК-МОДУЛЬ ХРАНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ

Блок-модуль (рис. 15) предназначен для приема, хранения, контролируемой выдачи сыпучих материалов, приготовления и утяжеления бурового раствора. Позволяет производить загрузку бункеров сыпучими материалами (глинопорошок, барит, цемент, химреагенты и пр.) непосредственно из цементовозов, а также с помощью имеющегося в комплекте пневмопогрузчика - из мешков и контейнеров. Измеритель усилия и указатель уровня обеспечивают контроль загрузки, хранения и выдачи сыпучих материалов.

Блок-модуль применяется в составе циркуляционной системы буровых установок при бурении нефтяных и газовых скважин глубиной более 5000 м.

По требованию заказчика возможна поставка от 2 до 5 бункеров.

По требованию заказчика возможна поставка от 2 до 5 бункеров.

Изготовитель блок - модуля хранения сыпучих материалов - ДОАО "Туймазинский завод химмаш".

Рис. 15. Схема блок-модуля хранения сыпучих материалов:

1 - гидросмеситель; 2 - разгрузитель; 3 - питатель шлюзовой; 4 - клапан предохранительный; 5 - бункер хранения; 6 - пневмоперегрузчик; 7 - измеритель усилия; 8 - затвор шлаговый с электродвигателем; 9 - указатель уровня; 10 - сирена сигнальная

Рис. 16. Блок приготовления БПР-70:

1 - фильтр; 2 - цилиндрическая емкость; 3 - аэрирующее устройство; 4 - разгрузочное устройство; 5 - основание; 6 - ограждение; 7 - гидросмеситель

БЛОКИ ПРИГОТОВЛЕНИЯ (БПР-40, БПР-70)

Блоки предназначены для приготовления, утяжеления и хранения порошкообразных материалов при бурении нефтяных и газовых скважин. Также могут быть использованы для приготовления жидких химических реагентов из различных порошкообразных материалов.

В настоящее время изготавливаются два типа конструкций блоков с объемом сосудов 40 и 70 м3. Оба типа блоков по конструкции аналогичны, за исключением объемов сосудов и основания блоков.

В качестве примера на рис. 16 показан блок БПР-70. Он состоит из фильтров 1, двух цилиндрических емкостей (силосов) 2, аэрирующих устройств 3, разгрузочных устройств 4, основания 5 и ограждения 6. В комплект блока входит также выносной гидросмеситель 7. Каждый силос имеет коническое днище с аэрирующими устройствами, к которым поступает сжатый воздух от компрессора буровой.

Гидросмеситель монтируется на одной из емкостей циркуляционной системы на расстоянии не более 8-10 м от разгрузочного устройства силоса, с которым он соединяется рукавом. Загрузка силосов осуществляется из автоцементовозов через шланг и загрузочную трубу с быстроразъемным соединением. Подача порошка из силоса в гидросмеситель производится за счет вакуума, создаваемого жидкостью при поступлении ее в камеру гидросмесителя. Точность порционной подачи порошка из силоса в гидросмеситель обеспечивается гидравлическим измерителем усилия ГИУ-1.

Комплект поставки включает сидлсы в сюлое, эжекторный смеситель, технологическую обвязку, запасные насадки для гидросмесителя.

Изготовители: БПР-70 - ДОАО "Туймазинский завод химмаш", БПР- 40 - ДОАО "Хадыженский машзавод".

2.2. БЛОКИ ЦИРКУЛЯЦИОННЫХ СИСТЕМ ПРОИЗВОДСТВА АООТ "ВОЛГОГРАДСКИЙ ЗАВОД БУРОВОЙ ТЕХНИКИ"

Циркуляционные системы производства АООТ "Волгоградский завод буровой техники" (рис. 17-21) скомпонованы в виде цельнометаллических блок-модулей (для северных регионов) или таких же блок-модулей с быстроразборной съемной крышей и мягким укрытием (для южных регионов).

Межблочные соединения блоков быстроразъемные.

Блок-модули снабжены: системой освещения; застекленными окнами; системой приточно-вытяжной вентиляции; люками для очистки емкостей; желобной системой для перетока бурового раствора по емкостям; донными клапанами для слива отработанного бурового раствора; пароподогревате

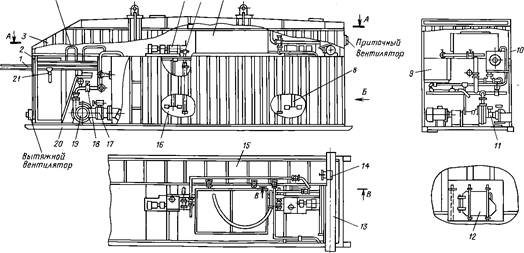

Рис. 17. Блок приготовления и обработки бурового раствора:

1 - крыша; 2 - кран-балка; 3 - консольно-поворотная балка; 4 - таль ручная; 5 - дисперга- тор; 6, 13 - лопастной перемешиватель; 7 - клапан сливной; 8 - перемешиватель гидравлический; 9 - желоб; 10 - лестница с площадкой; 11 - агрегат отопительный; 12 - затвор; 14 - агрегат электронасосный; 15 - узел приготовления химреагентов; 16 - резервуар химреагентов; 17 - воронка гидросмесителя; 18 - укрытие с рамой; 19

- коллектор; 20 - деаэратор; 21 - смеситель гидравлический; 22 - рукав соединительный; 23 - затвор поворотный дисковый; 24 - агрегат электронасосный; 25 - затвор поворотный дисковый; 26 - манометр с разделителем; 27 - муфта соединительная; 28 - воронка

гидросмесителяделителем; 5 - затвор поворотный дисковый; 6 - муфта соединительная; 7 -

дверной блок; 8, 9 - шибер; 10 - емкость; 11 - укрытие с рамой; 12 - поплавковое устройство регулятора уровня раствора; 13 - сливной бак; 14, 15, 17 - насос вертикальный шламовый ВШН150; 16 - агрегат отопительный; 18 - вентиляционный люк; 19 - блок вакуум-насоса дегазатора "Каскад-40"; 20 - окно; 21 - камера дегазации дегазатора "Каскад-40"; 22 - дефлектор с заслонкой

Рис. 19. Блок хранения (тип 1):

1 - кран — балка; 2 - балка; 3 - крыша; 4 - лестница; 5, 8 - лопастной перемешиватель; 6 - гидравлический перемешиватель; 7 - резервуар химреагентов; 9 - желоб; 10 - агрегат отопительный; 11 - поворотный дисковый затвор; 12 - сливной люк; 13 - растворопровод; 14 - клапан сливной; 15 - желоб; 16 - емкость; 17, 18 - поворотный дисковый затвор; 19 - электронасосный агрегат ГРА 170/40; 20 - укрытие с рамой; 21 - таль ручная

Рис. 20. Блок хранения (тип 2):

1 - крыша; 2 - лестница; 3 - площадка; 4 - перемешиватель лопастной; 5 - перемешиватель гидравлический; 6 - отсек; 7 - клапан; 8, 11 - растворопровод; 9 - емкость; 10 - затвор поворотный с ручным приводом; 12 - затвор поворотный с ручным приводом; 13 - укрытие с рамой; 14 - отопительный агрегат; 15 - соединительная муфта растворопровода; 16 - отсек; 17 - перемешиватель лопастной лями в донной части емкостей; паровыми калориферами для обогрева помещений ЦС; консольно-поворотными балками с талями для вывода из помещения ЦС комплектующего оборудования для ремонта; паровыми и водяными линиями для обмыва, очистки оборудования; кольцевой системой растворопровода, позволяющей осуществлять перекачку бурового раствора из любой емкости и подачу во всасывающую линию буровых насосов.

Эти блоки являются основой для компоновки ЦС, однако АООТ "Волгоградский завод буровой техники" по требованию заказчика может исключить отдельные виды комплектующего оборудования, заменить аналогами отечественного или зарубежного производства, дополнить необходимыми системами.

Рис. 21. Блок хранения (тип 3):

1 - электронасосный агрегат; 2 - лестница; 3 - площадка; 4 - вытяжной вентилятор; 5 - затвор поворотный с ручным приводом; 6 - таль ручная; 7 - кран — балка для демонтажа центробежных насосов; 8 - агрегат отопительный; 9 - крыша; 10, 11 - перемешиватель лопастной; 12 - вентилятор вытяжной; 13 - желоб; 14, 15 - затвор поворотный дисковый; 16 - емкость; 17 - клапан; 18 - резервуар для химреагентов; 19 - перемешиватель гидравлический; 20 - укрытие с рамой; 21 - задвижка линии гидроперемешивателя; 22 - растворопровод; 23 - сливной кла — пан; 24 – затвор

Вибросита

Главными факторами, определяющими глубину очистки и пропускную способность вибросита, являются размер ячеек сетки и просеивающая поверхность. Вибрирующие рамы располагают как в горизонтальной, так и в наклонной плоскости, а их движение может быть возвратно-

поступательным по прямой, эллипсообразным, круговым и комбинированным.

поступательным по прямой, эллипсообразным, круговым и комбинированным.

Оптимальное соотношение между длиной и шириной просеивающих устройств составляет 2:1, а размеры сетки не должны превышать следующих: длина 2,6 м, ширина 1,3 м. Наибольшую производительность вибросито имеет в том случае, когда шлам состоит из песка, наименьшую - когда шлам представлен вязкими

Рис. 22. Схема вибросита

глинами. В зависимости от типа и дисперсного состава шлама производительность вибросита может существенно изменяться. Эффективность

Основные элементы вибросита следующие (рис. 22): основание 1, поддон для сбора очищенного раствора 7, приемник с распределителем потока 2, вибрирующая рама 5 с сеткой 4, вибратор 3, амортизаторы б.

Очистка возрастает по мере увеличения времени нахождения частиц на сетке. Этого можно достичь увеличением длины сетки, снижением скорости потока, уменьшением угла наклона сетки, изменением направления перемещения частиц, уменьшением амплитуды колебаний сетки, одновременным использованием двух последовательных или параллельных сеток.

Эффективность работы вибросита (пропускная способность, глубина и степень очистки) зависит прежде всего от типа и рабочего состояния вибрирующей сетки. В отечественном бурении для очистки бурового раствора используют нержавеющую сетку с размером ячейки 0,7x2,3; 1x2,3; 1x5; 0,16x0,16;

Эффективность работы вибросита (пропускная способность, глубина и степень очистки) зависит прежде всего от типа и рабочего состояния вибрирующей сетки. В отечественном бурении для очистки бурового раствора используют нержавеющую сетку с размером ячейки 0,7x2,3; 1x2,3; 1x5; 0,16x0,16;

Рис. 23. Вибрационное сито СВ-2

0,2x0,2; 0,25x0,25; 0,4x0,4; 0,9x0,9; 1,6x1,6; 2x2 и 4x4 мм.

На средства грубой очистки, т.е. вибросита, приходится большая часть очистки бурового раствора от шлама, поэтому именно им следует уделять наибольше внимание. Для утяжеленных буровых растворов это, в сущности, единственный высокоэффективный аппарат. В практике отечественного бурения используются одноярусные сдвоенные вибросита СВ-2 и СВ-2Б, а также одноярусные двухсеточные вибросита ВС-1.

Вибрационное сдвоенное вибросито СВ-2 (рис. 23) состоит из рамы 1, распределительного желоба 2, двух электродвигателей 3, ограждения 4, вибрирующей рамы 5, амортизаторов 6 и барабанов для натяжения сетки 7.

Боковые стенки, приваренные к полозьям опорной рамы, образуют ванну, в которую поступает очищенный буровой раствор. На опорной раме установлены распределительный желоб и две вибрирующие рамы. Распределительный желоб устроен таким образом, что обеспечивает прием бурового раствора с трех сторон и подачу его на сетку вибрирующей рамы через два сливных лотка. Выравниватели сливных лотков обеспечивают равномерное распределение раствора по ширине сетки.

Колебательные движения сеткам сообщают вибраторы, приводимые в движение двумя электродвигателями. Каждая вибрирующая рама опирается на четыре резиновых амортизатора и имеет вибратор с эксцентриковым валом. На концах вибрирующей рамы установлены два барабана с храповыми механизмами. Между барабанами натягивается рабочая часть сетки, и ее запасная часть, которая в 2 раза больше рабочей, наматывается на верхний барабан вибрирующей рамы. По мере износа сетки перематывают на нижний барабан до полного износа по всей длине.

Вибросито СВ-2 в состоянии пропустить до 60 л/с бурового раствора при сетке с размером ячейки 1x5 мм. Длина рабочей части сетки 1,2 м, ширина 0,9 м. Общая длина устанавливаемой на вибросито сетки 4,5 м. Сетка колеблется с частотой 1600 или 2000 колебаний в 1 мин. Наклон сетки к горизонту 12-18°. Масса вибросита 1380 кг.

Вибрационное сито СВ-2 Б представляет собой модернизированный вариант сита СВ-2. Оно рассчитано для установки непосредственно над емкостью ЦС и поэтому не имеет ванны для приема очищенного раствора. Кроме того, к корпусной стенке распределительной коробки приварены патрубки диаметрами 325 и 60 мм. К 325-мм патрубку присоединяют растворопровод, идущий от устья скважины; 60-мм патрубок с фланцем через задвижку соединяется с вспомогательным нагнетательным трубопроводом блока очистки. Технологические характеристики этих вибросит одинаковые.

Вибрационное сито ВС-1 значительно сложнее описанных выше, но более эффективно, особенно при очистке утяжеленных буровых растворов.

Рис. 24  Вибрационное сито ВС-1

Вибрационное сито ВС-1

Оно состоит (рис. 24) из станины 1 для крепления вибросита на блоке очистки ЦС (станина является также сборником и распределителем очищенного раствора) и вибрирующей рамы 7, предназначенной для непосредственной очистки бурового раствора путем процеживания его через сменные вибрирующие сетки и сброса шлама в отвал.

Станина представляет собой пространственную конструкцию, выполненную из профильного проката. Полозья-сани соединены между собой двумя трубами 3 и листом-поддоном. На полозьях устанавливается приемная емкость 4 для поступающего из скважины бурового раствора. В верхней части приемной емкости смонтированы поворотные распределители потока 5, с помощью которых обеспечивается равномерная подача раствора на сетку. Распределители могут фиксироваться под любым углом к потоку. Для подачи раствора, при необходимости минуя сетку, приемная емкость имеет клиновой шибер 6, степень открытия которого регулируется вручную и фиксируется цепью. По бокам полозьев-саней имеются отверстия, позволяющие выпускать очищенный раствор. Отверстия закрываются плоскими шиберами 2.

На полозьях установлены четыре тумбы 10 для монтажа вибрирующей рамы. Связь между станиной и вибрирующей рамой осуществляется при помощи четырех витых цилиндрических пружин 11.

Под козырьком приемной емкости расположена ручная станция для периодической смазки подшипников вибратора.

Вибрирующая рама по конструкции представляют собой закрепленное между боковинами основание для крепления сетки. Кроме основания сетки боковины скрепляются стяжной трубой, корпусом вибратора и рамой привода. В корпусе вибратора 8 размешен вал, на обоих концах которого установлены дисбалансы, создающие необходимую амплитуду колебаний. На раме привода установлен электродвигатель 9, обеспечивающий нужную частоту колебаний, а на противоположном конце расположены грузы, уравновешивающие привод. Движение от двигателя к вибратору передается двумя клиновыми ремнями.

Вибросито ВС-1 оснащается двумя заделанными в кассеты сетками. Используются сетки с размером ячейки 0,16x0,16; 0,2x0,25; 0,4x0,4 и 0,9x0,9 мм. Первая сетка устанавливается горизонтально, а вторая - с наклоном около 5° к горизонту. Поперечное натяжение каждой сетки осуществляется подпружиненными болтами с усилием до 50 кН. Траектория колебаний сеток эллиптическая. Наибольшая двойная амплитуда 8 мм, частота колебаний 1130 и 1040 в 1 мин. Рабочая поверхность сетки 2,7 м2.

Вибросито ВС-1 способно пропустить через сетку с ячейкой 0,16x0,16 мм 40 л/с воды и не менее 10 л/с бурового раствора. При использовании сетки 0,9x0,9 мм пропускная способность вибросита превышает 100 л/с. Масса вибросита 1800 кг, длина 3 м, ширина 1,85 м, высота 1,64 м.

Гидроциклонные шламоотделители.

Гидроциклон (рис. 25) представляет собой цилиндр, соединенный с усеченным перевернутым конусом. Нижняя часть конуса заканчивается насадкой для слива песков, а цилиндрическая часть оборудуется входной насадкой, через которую нагнетается буровой раствор, и сливным патрубком, через который отводится очищенный раствор.

Гидроциклон (рис. 25) представляет собой цилиндр, соединенный с усеченным перевернутым конусом. Нижняя часть конуса заканчивается насадкой для слива песков, а цилиндрическая часть оборудуется входной насадкой, через которую нагнетается буровой раствор, и сливным патрубком, через который отводится очищенный раствор.

Буровой раствор насосом подается через входную насадку в цилиндрическую часть гидроциклона по касательной к внутренней поверхности. Обладая сравнительно большой скоростью на входе, частицы шлама под действием инерционных сил отбрасываются к стенке гидроциклона и движутся к песковой насадке.

Тонкодисперсные частицы шлама вместе с компонентами бурового раствора сосредоточиваются в

Рис. 25. Схема гидроциклона для очистки бурового раствора от шлама

спиралевидном потоке, движущемся снизу вверх. Попадая в сливной патрубок, очищенный раствор выводится из циклона, а шлам (пески) перемещается внешним, движущимся вниз спиралевидным потоком к песко-

вой насадке и выгружается через нее вместе с некоторой частью бурового раствора.

Технологические показатели работы циклона при разделении суспензии на жидкую и твердую фазы ухудшаются при уменьшении напора подающего насоса, увеличении вязкости или плотности подаваемой жидкости, повышении концентрации твердых частиц в суспензии, понижении плотности твердой фазы, уменьшении размера отделяемых частиц, резком отличии формы частиц от сферической, сокращении размера отверстия песковой насадки.

Гидроциклонные шламоотделитеи делят на песко- и илоотде- лители условно. Пескоотделители - это объединенная единым подающим и сливным манифольдом батарея гидроциклонов диаметром 150 мм и более. Илоотделителями называют аналогичные устройства, составленные из гидроциклонов диаметром 100 мм и мене. Число гидроциклонов в батареях песко- и илоотделителя разное.

В отечественной практике распространен гидроциклонный шламоотделитель 1ПГК, называемый пескоотделителем (рис. 26). Он представляет собой батарею из четырех параллельно работающих гидроциклонов диаметром 150 мм. Буровой раствор в гидроциклоны подается вертикальным шламовым насосом.

Батарея гидроциклонов состоит из сварной рамы 1, четырех гидроциклонов 2, крестовины 3 и четырех отводов 4 с резиновыми рукавами. Внутренняя часть рамы выполнена в виде лотка с наклонным дном и люком. В передней торцовой стенке установлен шибер. При открытом шибере песковые насадки погружаются в раствор со шламом, вытекающим через верхнюю кромку передней торцовой стенки. При открытом шибере шлам свободно вытекает через люк.

Гидроциклон (рис. 27) состоит из металлического корпуса 1, внутри которого установлен цельнолитой полый резиновый или пластмассовый конус 3, резиновой насадки 5 и металлической сливной насадки. В нижнюю часть гидроциклона вставляется резиновая песковая насадка 4 с отверстием 15 или 25 мм. Раствор из гидроциклона сливается по патрубку 2.

Гидроциклон (рис. 27) состоит из металлического корпуса 1, внутри которого установлен цельнолитой полый резиновый или пластмассовый конус 3, резиновой насадки 5 и металлической сливной насадки. В нижнюю часть гидроциклона вставляется резиновая песковая насадка 4 с отверстием 15 или 25 мм. Раствор из гидроциклона сливается по патрубку 2.

Рис. 26. Пескоотделитель 1ПГК

Вертикальный шламовый насос (рис. 28) представляет собой центробежный насос погружного типа с открытым рабочим колесом 5, установленным в полости 8. Колесо защищено дисками 7. Вместо сальника в нем используется разъемная резиновая втулка 4, которая служит не только уплотнителем, но и одновременно является опорой нижнего конца вала 6 насоса.

Два шарикоподшипника играют роль основных опор вала колеса. Они расположены в верхней части корпуса 3 насоса выше Уровня перекачиваемого раствора и надежно защищены от его воздействия.

Привод насоса осуществляется от вертикального фланцевого электродвигателя 1 через упругую пальцевую муфту 2. Электродвигатель крепится к корпусу насоса, который имеет два опорных кронштейна с приваренными цапфами для установки в ем-

кости ЦС. Такое устройство позволяет переводить насос из рабочего вертикального положения в горизонтальное для ремонта.

кости ЦС. Такое устройство позволяет переводить насос из рабочего вертикального положения в горизонтальное для ремонта.

Пескоотделитель 1П ГК способен обрабатывать до 60 л/с бурового раствора и удалять из него частицы шлама размером 60 мкм при наименьшем допустимом давлении около 0,2 МПа. Общая масса установки составляет 1310 кг.

Применяют более надежные модели пескоотделителей ПГ-50 и ПГ-90: число обозначает производительность (в л/с). Они отличаются более стойкими и совершенными по форме резиновыми элементами.

Опыт работы с буровыми растворами показывает, что оптимальное значение давления на входе в гидроциклон для пескоотделителей составляет 0,25 МПа, а для илоотделителей - 0,32 МПа. Такие

Рис. 27. Гидроциклонслива

условия достигаются при давлении в нагнетательной линии насоса 0,4-0,5 МПа.

Основной контролируемой рабочей характеристикой гидроциклона является плотность песков (илов). Плотность нижнего продукта

должна быть на 0,30-0,42 г/см3 выше плотности очищенного раствора.

Кроме того, для очистки утяжеленных буровых растворов применяются так называемые сепараторы (рис. 29), которые состоят из гидроциклонного илоотделителя 1, установленного над вибрирующей мелкоячеистой просеивающей сеткой 2. Утяжеленный буровой раствор, очищенный с помощью вибросита подается центробежным насосом в батарею гидроциклонов, где он разделяется на утяжеленный и неутяжеленный. Неутяже- ленный поток возвращается в циркуляционную систему, а утяжеленный через песковые насадки попадает на тонкоячеистое вибросито, где частицы шлама, которые крупнее частиц утяжелителя, сбрасываются в отвал, а остальная частьутяжеленного раствора просеивается через вибросито.

Кроме того, для очистки утяжеленных буровых растворов применяются так называемые сепараторы (рис. 29), которые состоят из гидроциклонного илоотделителя 1, установленного над вибрирующей мелкоячеистой просеивающей сеткой 2. Утяжеленный буровой раствор, очищенный с помощью вибросита подается центробежным насосом в батарею гидроциклонов, где он разделяется на утяжеленный и неутяжеленный. Неутяже- ленный поток возвращается в циркуляционную систему, а утяжеленный через песковые насадки попадает на тонкоячеистое вибросито, где частицы шлама, которые крупнее частиц утяжелителя, сбрасываются в отвал, а остальная частьутяжеленного раствора просеивается через вибросито.

Рис. 28. Вертикальный шламовый насос ВШН-150

Фрезерно- струйная мельница (ФСМ).

Фрезерно- струйная мельница (ФСМ) представляет собой металлическую емкость, разделенную перегородкой на две части: приемный бункер / и метательную камеру с лопастным ротором 14. Комовая глина (или глинопорошок) загружается в бункер, куда через перфорированную трубу 3 подается вода. Лопастной ротор 14 захватывает лопастям и фреза ми глину, измельчает и выбрасывает ее вместе с водой на диспергирующую рифленую плиту 13% где происходит интенсивное диспергирование глины. Не успевшие продиспергироваться глинистые комочки стекают в ловушку <9, откуда вновь попадают под лопасти фрез. Готовый раствор переливается через отверстия выходной решетки 19 в желоб и оттуда — в циркуляционную систему или запасные емкости.

Фрезерно- струйная мельница (ФСМ) представляет собой металлическую емкость, разделенную перегородкой на две части: приемный бункер / и метательную камеру с лопастным ротором 14. Комовая глина (или глинопорошок) загружается в бункер, куда через перфорированную трубу 3 подается вода. Лопастной ротор 14 захватывает лопастям и фреза ми глину, измельчает и выбрасывает ее вместе с водой на диспергирующую рифленую плиту 13% где происходит интенсивное диспергирование глины. Не успевшие продиспергироваться глинистые комочки стекают в ловушку <9, откуда вновь попадают под лопасти фрез. Готовый раствор переливается через отверстия выходной решетки 19 в желоб и оттуда — в циркуляционную систему или запасные емкости.

Фрсзерно-струйная мельница может быть использована не только для приготовления растворов, но и для утяжеления буро- во го раствора, а также для добавки в него глины и глинопорошка. В этом случае в ФСМ вместо воды подается буровой раствор.

Рис. 30. Фрезерно-струкная мельница ФСМ-7:

У — приемный бункер; 2 — подвижной щиток; J — перфорированная труба; 4, 21 — шарниры; 5 — предохранительная плита; б — сменные штифты; 7— регулирующая планка; 8 — ловушка; 9 — резиновая прокладка; 10 — механизм для открытия и закрытия крышки ловушки; // — рама; 12— откидная крышка; 13 — диспергирующая рифленая плита; 14 — лопастной ротор; 15 — горизонтальный вал; 16 — лоток; /7— отражательный щиток: /£—> лопасть; 19 — выходная решетка; 20 — борты

ЛИТЕРАТУРА

1 Абубакиров В.Ф., Архангельский В.А., Буримов Ю.Г., Малкин И.Б. "Буровое оборудование". Справочник в 2-х томах. Том 1. 2000 г.

2 2003 Правила безопасности в Н и Г промышленности

Поиск по сайту: