|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

VI. ШЕСТЕРЕННЫЕ ГИДРОМАШИНЫ

|

Читайте также: |

6.1. ОБЩЕ СВЕДЕНИЯ

Шестеренные машины относятся к классу роторно-вращательных машин, в которых жидкость перемешается в плоскости перпендикулярной оси вращения шестерен (зубчатых колес).

Основными достоинствами шестеренных машин являются:

- простота конструкции;

- отсутствие влияния инерционных сил на работу узлов машин. Отсутствие влияния инерционных сил на работу узлов шестеренных машин объясняется тем, что элементы конструкции таких машин совершают вращательное движение. Инерционные силы возникают лишь при ускоренном или замедленном движении частей машины, что имеет место, например, в аксиально-поршневых, радиально-поршневых и других типах роторных машин.

Инерционные (центробежные) силы действуют лишь на рабочую жидкость. Эти силы, возникающие при вращении шестерен, препятствуют заполнению рабочих камер, образованных поверхностями впадин зубьев и корпусом. Поэтому допустимые частоты вращения шестеренных насосов ограничены некоторой предельно допустимой частотой, выше которой ухудшается заполнение впадин жидкостью, вплоть до полного прекращения питания насоса.

К недостаткам шестеренных машин относят:

- нерегулируемость таких машин;

- относительно малый объемный КПД и малые рабочие давления;

- развитие поверхности трения и, следовательно, низкий механический КПД;

- неравномерность подачи.

Благодаря простоте конструкции шестеренные гидромашины получили очень широкое применение в качестве нерегулируемых насосов, применяемых для питания гидропередач небольшой мощности о дроссельным управлением, для подачи смазки, питания системы управления.

Большое применение эти машины находят в авиации, где простота, надежность, компактность и высокая удельная мощность – важнейшие критерии.

6. 2. ОСНОВНЫЕ ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ПРИНЦИП РАБОТЫ

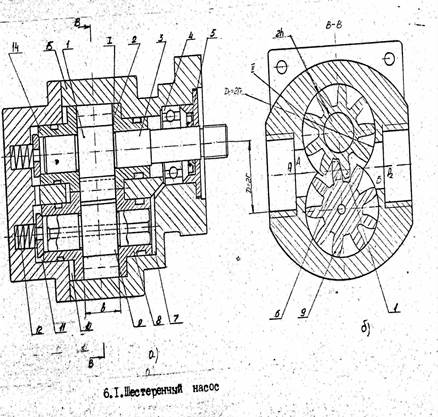

Шестеренные насосы выполняются с шестернями внешнего и внутреннего зацепления. Наиболее распространенными являются насосы первого типа (рис. 6.1), которые представляют собой пару, большей частью одинаковых, шестерен 1 и 9, находящихся в зацеплении и помещенных в камеру, стенки которой охватывают их со всех сторон с малыми зазорами. Камеру образуют корпус 15 и боковые диски 2 и 14. По обе стороны области зацепления 6 в корпусе имеются полости А и Б, соединенные с линиями высокого Р2 и Р1 давления. Перекачиваемая из полости жидкость заполняет впадины между зубьями и перемещается в полость Б, где вытесняется в линию с давлением Р2.

Каналы питания располагаются в местах входа и выхода шестерен из зацепления (рис. 6.1 и 6.2).

Всасывание (заполнение впадин жидкостью) происходит за счет увеличения рабочего обьема, соединенного с каналом всасывания. Этот объем образован поверхностью корпуса, зубьями шестерен и увеличивается при выходе зубьев из зацепления. Повышение давления жидкости происходит за счет уменьшения обьема, соединенного с каналом нагнетания.

Канал нагнетания расположен в месте входа шестерен в зацепление. При входе шестерен в зацепление рабочий обьем, соединенный с полостью нагнетания, уменьшается.

Эпюра распределения давления по наружному диаметру шестерен показана на рисунке 6.2. Плавный характер распределения Давления по наружному диаметру шестерен обусловлен тем, что жидкость частично перетекает по радиальному зазору между корпусом и шестернями. Таким образом, жидкость последовательно перетекает через зубья и межзубовые впадины, двигаясь под действием разности давлений от полости всасывания к полости нагнетания, т. е. в направлении, противоположном перемещению основного потока жидкости.

6.3. НЕРАВНОМЕРНОСТЬ ПОДАЧИ И МОМЕНТА МАШИН.

Угловой шаг между зубьями J=2П/Z, где Z - число зубьев (рис. 6.3). Обычно для улучшения Герметичности и плавности хода шестерни выполняются перекрытием зацепления, т.е. так, что уголок поворота, соответствующий контакту двух зубьев, превышает угловой шаг. Степень перекрытия F=Jk/J. При нулевом перекрытии (J=Jk) F=1 теоретическая подача определяется кинематикой движения шестерен и представляет собой периодическую функцию с периодом, равным угловому шагу мевду зубьями (рис. 6. За). Теоретический коэффициент неравномерности при F=1 может быть определен по формуле: R=2/(Z+1).

Для сравнения укажем, что у поршневых машин R=l,25/Z. Таким образом, шестеренные машины имеют существенно большую неравномерность подачи. Для снижения неравномерности подачи необходимо увеличивать число зубьев Z. Однако с увеличением числа зубьев резко увеличиваются габариты машины. Это наглядно показано на рисунке 6. 5, где приведены сравнительные габариты шестеренных насосов равной модули при различных числах зубьев.

Другой способ снижения неравномерности подачи, а также улучшения условий контакта пары зацепляющихся зубьев - применение ступенчатых шестерен. Такая шестерня состоит из двух половинок (двух шестерен), зубья у которых смещены на угол, равный половине шага зацепления (рис. 6.66). Такая сдвоенная шестерня при тех же габаритах равноценна шестерне с удвоенным числом зубьев, в соответствии с чем повышается частота и уменьшается амплитуда пульсаций. Расчетные кривые пульсации такого насоса для случая F=1 представлены на рисунке 6.6б. Кривая подачи Q1 одной половинки шестерни смещена относительно кривой подачи Q2 второй половинки на угол П/z. В подобном насосе частота пульсации повышается в два раза, а амплитуда уменьшается более чем вдвое. Конструктивная схема шестерни показана на рисунке 6.6а. Половинка шестерни выполнена в виде зубчатого венца 1, посаженного на хвостовик 2 основной шестерни. Венец ведомой шестерни посажен на хвостовик свободно, к ведущей - на шпонке 3, которая и определяет угловое смешение зубьев основной шестерни и венца 1.

В выполненных конструкциях шестеренных машин шестерни выполняет с перекрытием зацепления, т.е. F>1, что позволяет улучшить герметичность и плавность хода. Некоторый обьем жидкости при F>1 может быть заперт (защемлен) во впадинах между зацепленными зубьями. Вследствие изменения запертого объема при вращении шестерен в этих впадинах может возникнуть высокое пульсирующее давление (компрессия) жидкости. Компрессия приводит к нагреванию жидкости и повышению шумности, вызывает дополнительную нагрузку подшипников и увеличение крутящего момента, по сравнению с рассчитанным по номинальному рабочему давлению, увеличивает неравномерность подачи.

Схемы, иллюстрирующие запирание жидкости во впадинах шестерни, приведены на рисунке 6. 7. из схемы на рисунке 6. 7а видно, что замкнутый объем достигает наименьшего значения при положении его, симметричном относительно межцентровой оси, т. е, когда точки с и е зацепления обеих пар зубьев расположены симметрично относительно полосы зацепления. При дальнейшем вращении шестерен, когда в зацепление входят обе пары зубьев, происходит увеличение замкнутого обьема и, в связи с этим, резкое падение давления в замкнутой полости (вакуум). Вакуум может вызвать вскипание (кавитацию) жидкости, находящейся в остаточном объеме. Уменьшив толщину зуба и обеспечив зазор S по нормали к профилю (рис. 6.76), можно обеспечить перетекание жидкости из одной части защемленного объема в другую. Однако при большом коэффициенте перекрытия (F>1) и плотном контакте второй пары зацепляющихся зубьев компрессия будет наблюдаться, хотя и в меньшей степени, и в последнем случае. Из рисунка 6.7в видно, что при этом возможно образование замкнутой полости, отмеченной точечной штриховкой.

С целью устранения компрессии и вакуума коэффициент перекрытия стремятся уменьшить, доводя его до значений меньших 1.1.

Радикальным способом устранения этих нежелательных явлений является использование глухих канализационных канавок К небольшой глубины, выполненных на боковых крышках насоса (рис.6.7г). Запертый объем, уменьшающийся при вращении шестерен, соединяется канавкой с полостью нагнетания, а увеличивающийся с полостью всасывания. Расположение этих канавок относительно оси симметрии должно быть таким, чтобы при любом положении шестерен полости всасывания и нагнетания не соединялись между собой, и было бы обеспечено некоторое положительное перекрытие. Для этого отсечка от полости нагнетания замкнутой камеры с объемом, уменьшающимся при вращении шестерен, должна происходить в момент, когда этот обьем близок к минимальному, а соединение с волостью всасывания когда он больше минимального. Канавки рекомендуется располагать так, чтобы отсеченное межзубовое пространство соединялось с зоной нагнетания лишь при уменьшении своего обьема, а при увеличении - связывалось с зоной всасывания для предотвращения кавитации.

Контакт рабочих поверхностей (профилей) зубьев при прямозубом зацеплении происходит по всей ширине (длине зуба). При неточном изготовлении шестерен движение ведомой шестерни износ рабочих поверхностей зубьев. Эти недостатки практически устранены в косозубых (спиральных) и шевронных (рис. 6.9а и б) шестернях. Вход зубьев в зацепление и выход из него в этих шестернях происходит постепенно, благодаря чему уменьшается влияние погрешности в профиле зуба. Кроме того, в насосе с косозубыми шестернями пульсации подачи и крутящего момента значительно ниже, чем в насосах с цилиндрическими шестернями.

Для снижения пульсаций необходимо обеспечить условие, чтобы произведение b*tgу равнялось t, 2t, 3t и т. д., где у - угол наклона зубьев и b - ширина шестерни.

Угол выбирают таким, чтобы сдвиг зубьев по окружности на торцах шестерен составлял половину шага. Этот угол обычно не превышает 7... 10 градусов. Практически в этих насосах отсутствует запирание (компрессия) жидкости во впадинах.

При работе косозубых шестерен (рис. 6.9а) возникают осевые усилия, которые прижимают шестерни к торцам корпуса, что может вызвать интенсивный их износ. Ввиду этого при больших значениях удельного давления на торцы необходимо фиксировать шестерни а осевом направлении с помощью упорных подшипников. Этот недостаток устранен применением шевронных шестерен (рис.6.96), при которых указанные усилия уравновешиваются. Угол наклона зубьев таких шестерен обычно равен 20...25 градусам.

6. 4. НАИБОЛЕЕ НАГРУШНЫЕ ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ОБЕСПЕЧЕНИЕ ИХ РАБОТОСПОСОБНОСТИ

Наиболее нагруженными узлами шестеренного насоса являются его подшипники. Из схемы, представленной на рисунке 6.2, следует, что некоторая часть цилиндрической поверхности шестерен, непосредственно омываемая жидкостью со стороны нагнетательной и всасывающей полостей, находится пол давлением, имеющимся в этих полостях. На поверхности же впадин, отделенных от данных полостей зубьями, действует давление, снижающееся по которому от максимального (равного давлению в полости нагнетания) до минимального (равного давлению в полости всасывания). Эпюра сил давления представлена на рисунке 6.2.

В результате такого распределения давления по наружным поверхностям шестерен возникают неуравновешенные усилия, которые воспринимаются подшипниками их валиков. Для разгрузки подшипников шестерен от усилий давления жидкости применяют схемы с гидравлическим противодавлением. Для этой цели полость нагнетания соединяются каналом с камерой (рис. 6.4а), расположенной диаметрально противоположно к этой полости. В реверсивных насосах подобная канализация предусматривается и со стороны, противоположной всасывающей полости.

Более совершенной является разгрузка с помощью радиальных, не пересекающихся каналов, которые соединяют между собой каждую пару диаметрально расположенных межзубовых впадин (рис.6.46). Подобная разгрузка особенно целесообразна в агрегатах, используемых в качестве гидромоторов.

Зазоры, образованные торцами шестерен 1 и боковыми поверхностями корпуса 2 (рис. 6.1а), являются основным каналом утечек жидкости в рассматриваемых насосах. Величина торцевого зазора должна обеспечивать возможность легкого вращения шестерен при неблагоприятных сочетаниях допусков на геометрическую точность деталей, что может иметь место при их изготовлении. К тому же, при работе шестерня может быть по различным причинам смещена в одну какую-либо сторону и зазор на другой стороне увеличиться. Любое малое смешение сопровождается большим повышением утечек.

Ввиду этого в современных насосах, предназначенных для работы при высоких давлениях (более100Бар), применяют устройство для автоматического уплотнения шестерен по их торцам. С помощью этого устройства предотвращается заклинивание шестерен при одновременном обеспечении малых торцевых зазоров, которые автоматически уменьшаются с увеличением перепада давлений. Это устройство получило название системы автоматической компенсации торцевых зазоров.

Принципиальная схема насоса с такой системой показана на рисунке 6.10а. Две подвижные плавающие втулки 1 и 2 из антифрикционного материала давлением жидкости Р, подводимом в камеру а, прижимаются к торцевым поверхностям шестерен 3 и 5, поджимая их к подобным же, неподвижным втулкам 4 и 6. При работе насоса с нулевым давлением поджатие втулок к шестерням осуществляется пружинами 7 и 8. Втулки посажены в колодцы с минимальным радиальным зазором. Из рисунка 8.10а следует, что последний узел можно рассматривать как обычный подшипник скольжения, работающий, однако, в более неблагоприятных условиях. Неблагоприятные условия работы вызваны тем, что одна из поверхностей деталей этого подпятника имеет вырезы (впадины зубьев). Кроме того,- давление в этих впадинах переменное, в виду чего нагрузка на подпятники несимметрична.

Плавающие втулки 1 и 2 рассчитываются так, что они пожимаются к торцам шестерен 3 и 5 с усилием, обеспечивающим надежное уплотнение. Однако это усилие не должно быть слишком большим, так как это увеличивает трение и понижает механический КЩ насоса.

Насосы с подобными разгрузочными устройствами отличаются большим сроком службы и имеют высокий объемный КПД. Величина объемного КПД для насоса средней мощности с подачей 60 л/мин и давлением нагнетания Р-120...150 Бар достигает 0,94... 0,96. Механический КПД подобного насоса равен 0,85. В отдельных случаях эти насосы удовлетворительно работают при давлениях 200Бар и выше. Известны подобные насосы с максимальным давлением 280 Бар.

Конструктивная схема такого насоса представлена на рисунке 6.10в, позиции сохранены те же, что и на рисунке 6.10а. Утечки жидкости отводятся по каналу 10 во всасывающую полость насоса. Клапан 9 создает незначительное противодавление и тем самым препятствует проникновению в насос воздуха. В рассмотренной схеме насосе плавающие втулки одновременно служат подшипниками скольжения для цапф шестерен. При высоких давлениях применяют игольчатые подшипники (рис. б. 106).

Система автоматической компенсации торцовых зазоров, схема которой представлена на рисунке 6.10а, имеет один существенный недостаток. Результирующая сила давления Р жидкости в камере а, прижимает диски к шестерням, действует практически в их центрах (по оси шестерен). Однако результирующая сила, отжимающая диски от шестерен, будет смещена от центра, поскольку имеет место неравномернее распределение давления в зазоре между дисками и шестернями. Со стороны зоны нагнетания это давление выше, чем со стороны зоны всасывания. В результате возникает перенос этих дисков, сопровождающийся несимметричным распределением давления (удельной нагрузкой).

С целью исправления этого дефекта и обеспечения более равномерного износа шестерен и боковых дисков применяют дифференциальный поджим уплотняющих поверхностей к шестерням в соответствии с характером фактического распределения давления в торцовом зазоре. Для этого в насосах некоторых конструкций втулки выполняют так, что равнодействующая давления жидкости, прижимающая их к торцам шестерен, смещена относительно оси в сторону рабочей камеры насоса. Благодаря этому смешению уменьшается перенос и неравномерность прижима втулок к торцам шестерен.

Применяют также и иные способы дифференциального поджима. На рисунке 6.11 изображены схемы, в которых поджим втулок осуществлен с помощью нагруженных рабочим давлением специальных поршней, расположенных по окружности втулок. Дифференциальный поджим втулок в этом случае достигается либо соответствующим выбором диаметров поршней к (рис.' 6.11а), либо раздельным питанием каадого из них (рис. 6.116), которое обычно осуществляется из соответствующей зоны окружности шестерни.

Конструкция такого насоса представлена на рисунке-6,12. Нагрузочные поршеньки к этого насоса питаются жидкостью из различных мест зазора по окружности шестерен.

Поиск по сайту: