|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Нероторные многопоршневые радиальные гидромашины

|

Читайте также: |

2. 1. ОБЩИЕ СВЕДЕНИЯ

Многопоршневыми называют насосы с рабочими органами в виде поршней (плунжеров), число которых более трех.

Возвратно-поступательный насос с вращательным движением ведущего звена называют также вальным насосом. Причем, вальный насос с кривошипно-шатунным механизмом передачи движения к рабочим органам называют кривошипным насосом, а насос с кулачковым механизмом передачи движения к рабочим органам - кулачковым насосом.

Кулачковой насос, у которого ось вращения ведущего звена параллельна оси рабочих органов или составляет с ними угол менее или равный 45 градусам, называют аксиально-кулачковым.

Насос, у которого ось вращения ведущего звена перпендикулярна оси рабочих органов или составляет с ними угол более 45 градусов, называют радиально-кулачковым.

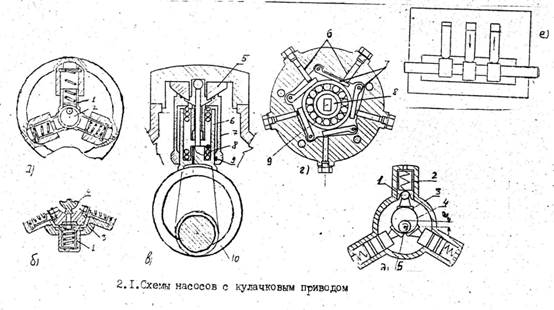

2.2 ОСНОВНЫЕ ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ПРИНЦИП РАБОТЫ

Кулачковые насосы позволяют удобно располагать около общего приводящего вала несколько качающихся узлов (рисунок 2.1), соединенных параллельно с общим подводом и отводом, и получать тем самым непрерывную и выровненную подачу. Поэтому кулачковые многопоршневые насосы нашли более широкое применение, чем насоси с кривоипно-шатунным приводом.

Схема элемента такого насоса представлена на рисунке 2.2 а. Основным элементом конструкции является поршень (плунжер) 3, который перемешается в гладко обработанном цилиндре.

Привод поршня осуществляется эксцентричным кулачком (диском 4). к которому поршень 3 поджимается пружиной или инк ми средствами.

Ось 01, вокруг которой вращается кулачок, смещена относительно его геометрической оси 02 на величину эксцентриситета. Поэтому геометрическая ось (центр 02). кулачка описывает при его вращении вокруг оси 01 окружность радиусом, равным эксцентриситету е. Поршень 3 при этом будет совершать в цилиндре возвратно-поступательные движения на величину пути 2е.

Из представленной на рисунке 2.2 г схемы видно, что кинематика этого насоса соответствует кинематике кривошипно-шатунного механизма. Функции кривошипа 1 здесь выполняет эксцентриковый кулачок 4 (рис.2.2а), ось 01 вращения которого смешена относительно геометрической его оси 02 на величину е, равную радиусу кривошипа r.

При движении поршня 3 в левую сторону (соответствует для данного направления вращения верхней половине эксцентрика) объем цилиндровой камеры уменьшается, и жидкость, заполняющая ее, вытесняется в нагнетательную полость. При обратном движении поршня (соответствует нижней половине окружности эксцентрика) объем цилиндровой камеры увеличивается, и жидкость поступает в камеру насоса.

2. 3. СИСТЕМЫ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ

В поршневых насосах с кулачковым (эксцентриковым) приводным механизмом поршней получило преимущественное распространение клапанное распределение. Заполнение насоса жидкостью на рис. 2.2а происходит через всасывающий клапан 1 при увеличении объема цилиндровой камеры. Вытеснение из цилиндра (нагнетание) осуществляется через нагнетательный клапан 2 при движении поршня в левую сторону, когда объем цилиндровой камеры уменьшается.

Нероторные радиально-поршневые насосы с распределением жидкости при помощи свободно посаженных клапанов выпускаются для давлений до 1000 Бар и выше (для сравнения: роторные насосы с цапфовым распределением обычно применяют для давлений до 250 Бар). Клапанное распределение отличается большой надежностью и долговечностью, а также высоким объемным КПД. Кроме того, насосы с этим, распределением свободны от гидравлических ударов и компрессии жидкости в цилиндрах, а также пригодны для работы при высоких температурах и давлениях. Утечка жидкости в таких насосах происходит в основном в результате перетекания ее через проходные щели всасывающих клапанов вследствие запаздывания их закрытия (опускания на седло) и открытия в момент изменения направления хода плунжеров. Запаздывание открытия и закрытия клапанов обусловлено в основном инерционностью затворов клапанов. Эти утечки отсутствуют лишь в идеальном клапане, работа которого характеризуется тем, что его открывание и закрывание происходит точно при прохождении поршня в мертвых точках, т.е. в момент реверса поршня.

Неизбежное запаздывание в закрытии всасывающего клапана приводит к тому, что жидкость вытесняется плунжером на начальной части нагнетательного пути не в нагнетательную полость, а во всасывающую. Причем, запаздывание будет тем больше, чем больше масса клапана. Ввиду этого масса всасывающего клапана при выбранной частоте вращения насоса определяет требуемый подпор на всасывании. Если этот подпор ограничен, то следует в зависимости от массы ограничить требуемую частоту вращения насоса. Для уменьшения запаздывания необходимо максимально уменьшить массу клапана, а также усиливать его приводную пружину и уменьшать величину хода. Однако, указанные меры могут ухудшить наполнение цилиндров жидкостью, в особенности насосов самовсасывающего типа.

Особое влияние на надежность заполнения цилиндров жидкостью при ходе всасывания оказывает запаздывание открытия всасывающего клапана. Причем, это влияние будет тем больше, чем больше мертвое пространство насоса и меньше рабочий объем.

Необходимо отметить еще один недостаток клапанного распределения. Насос с клапанным распределением не может. быть использован в качестве гидромотора, т. е. машина с клапанным распределением необратима. Кроме того, подобный насос не допускает изменения направления вращения.

Конструктивные схемы насосов с клапанной системой распределения представлены,на рисунках 2.1а,г,е и рис. 2.3.

Для большей компактности рассматриваемых насосов цилиндры обычно располагают звездообразно, с пересечением их осей в общем центре 5 (рисунок. 2.1д). Привод поршней 1 осуществляется кулачком 4, к которому поршни прижимаются пружинами 2 через проставки 3. Центр 5 вращения кулачка смещен относительно его геометрической оси на величину е, определяющую ход поршня.

Промышленность выпускает также многорядные насосы с расположением цилиндров в ряд по оси кулачкового вала (рис.2.1е), несущего соответствующее число эксцентриковых кулачков, фазы которых смещены на угол =360/z, где z. - число цилиндров.

В насосах, с приводом поршней от коленчатого вала (рис. 2.1 е) ввиду необходимости, расположения цилиндров вдоль оси (в линию), увеличиваются. габариты насоса в осевом направлении. Кроме этого недостатка, при применении большого числа цилиндров усложняются. вопросы обеспечения жесткости вала. Поэтому число цилиндров в насосах такого типа ограничено обычно трема – четырьмя.

Насос подобного типа, может быть выполнен также по схеме, изображенной на рисунке 2.1г. Привод поршней 6 в этом насосе осуществляется при помощи эксцентрикового (кривошипного) валика 8, при вращении которого внешняя обойма 9 шарикоподшипника, посаженного на кривошип, сообщает нагнетательное движение рычагам 7, которые перемещают, в свою очередь, поршни 6. Перемещение поршней к центру (ход всасывания) осуществляется с помощью насоса подкачки.

Эксцентриковые насосы с клапанным распределением строятся также на базе кривошипного механизма с плоскими опорами (с шатуном бесконечной длины) (см. рисунок 2.3а). На экцентриковой шейке приводного вала 4 помещен роликовый подшипник 5; его внешняя поверхность выполнена в виде призматического элемента, к плоским граням которого прижимаются с помощью пружин полые поршни 2. Жидкость поступает во внутренние полости этих поршней и вытесняется в линию нагнетания через шариковые клапаны 1 и 3. Размещение всасывающего клапана 3 в поршне улучшает режим всасывания, поскольку сила инерция клапана при движении поршня в атом режиме способствует его открытию.

С целью устранения недостатков простого клапанного распределения в мощных гидромашинах применяют клапанное распределение, приводимое в движение принудительно. Подобное распределение в гидромоторе, осуществляемое при помощи тарельчатых клапанов, приводимых в движение механически, представлено на рис. 2.36. Рабочий поршень 7 и клапан 6 и 9 приводятся в движение общим эксцентриковым валом В с соответственно смещенными кулаками.

Применяют так же кулачковые насосы высокого давления с золотниковым распределением. Конструктивная схема такого насоса показано на рис. 2.3 в. Распределительный золотник связан с приводным валиком насоса с помомщью шпоночного соединения. Подвод жидкости от распределительного золотника к цилиндрам подвода и отвод из них осуществляется через литые каналы корпуса насоса.

Ввиду того, что всасывающие клапаны ограничивают частоту вращения насосов, а насосы с принудительным приводом клапанов (рис. 2. Зб) громоздки, применяют насосы с комбинированной клапанно- щелевой системой распределения. У таких насосов клапаныустанавливают лишь в нагнетательных гидролиниях цилиндров. Всасывание осуществляется через специальные окна (щели) в стенках цилиндров.

Схема поршневого насоса с комбинированной системой распределения показана на рисунке.2.4. В качестве примера выбран аксиально-кулачковый насос. Кулачок 6, вращаясь, толкает в осевом направлении поршни 4, опирающиеся на его наклонную рабочую плоскость 7 шарнирными башмаками.

В таком насосе поршень 4, вдвигаясь в цилиндр, может использовать для вытеснения жидкости через клапан 2 только часть своего полого хода h. Часть хода h3 он совершает, перекрывая окно 1, соединенное с полостью корпуса, к которому присоединяется подводящая линия. Таким образом, каждый поршень одновременно является золотником, управляющим соединением цилиндра с питающей камерой корпуса. В таком насосе цилиндр заполняется через кольцевую щель с малым гидравлическим сопротивлением, в отличие от насоса, с всасывающим клапаном, сопротивление которого всегда во много раз больше сопротивления щели.

Преимущетсва щелевой системы распределения,??? при существующих недостатках:

- ход поршня и, следовательно, возможным рабочий ход используется не полностью, что приводит к увилечению его габаритных размеров насоса;

- насосы с клапанно-щелевой системой распределения давления имеют большую не равномерность подачи и связанные с этим пульсации давления в цилиндрах и отводящих от «че пойми ни фига».

Клапанно-щелевое распредление обеспечивает высокую герметичность и по сравнению видами распределения менее чуствительна к заграязнению жидкости. Однако такие распределительные устройства имеют большие габариты и не допускают реверсивности работы насоса при высокой частоты вращения (превышающей 4000… 6000 об/мин). Отличительной особенностью насоса с клапанно-щелевым распределением является его необратимость, т.е. этот насос не может работать как гидромотор.

На рисунке 2.7 представлена конструкция многопоршневого насоса с клапанно-шелевым распределением. Цилиндры выполнены в виде съемных сегментов 14, монтируемых на неподвижном цилиндровом блоке. Каналы цилиндров, ведущие от клапанов нагнетания, соединены круговым литым каналом 1 в корпусе 10 с каналом нагнетания 11. Уплотнение в месте стыка этих каналов, т.е. стыка сегментов 14 с полостью корпуса 10, осуществлено с помощью резинового кольца 3. Сегменты 14 к корпусу ю прикрепляются шпильками 9.

Жидкость из бака через всасывающий штуцер 12 поступает во внутреннюю полость корпуса насоса, откуда через проточки (окна) Б в стенках цилиндров и сверления 15 всасывается в цилиндры при ходе поршней в направлении к центральной части насоса.

Процесс всасывания и нагнетания происходит в следующем порядке: при ходе какого-либо поршня 4 к центру насоса соответствующий клапан нагнетания 2 закрывается, и поршень создает в цилиндре вакуум. После того как поршень при дальнейшем давлении откроет проточку 5, жидкость из полости корпуса, соединенной с резервуаром, поступит через нее в цилиндр. Поршень 4 при движении от центра насоса, после того как проточка 5 будет перекрыта, выдавливает жидкость через канал 2 в канал 1 нагнетания насоса.

Привод поршней осуществляется эксцентриковым валиком 8, несущим кольцо 7, с которым при помощи кольца 6 и сухарей 13 связаны поршни.

2. 4. наиболее нагруженные элементы конструкции и обеспечение их работоспособности

Из-за обилия пар трения: поршень-цилиндр; поршень-шаровой шарнир башмака; башмак-эксцентрик радиальные кулачковые насоси наиболее пригодны к использованию для работы на смазывающих, неагрессивных и чистых жидкостях.

Подобные насосы обычно предназначены для работы под высоким давлением (до 200 - 250 Бар). Поскольку при таких давлениях возникают при непосредственном контакте плунжера с кулачком недопустимо высокие напряжения, контакт осуществляют через специальную опору с (рис. 2.2а) Опоры с обычно также разгружаются гидростатическим способом - подводом жидкости под давлением б камеру е (рис.2.2а). Кроме того, для уменьшения трения башмаков о кулачок, последний выполняется в виде игольчатого, подшипника.

С целью снижения контактного напряжения по месту контакта поршня и эксцентрика применяют (и в частности, при высоких давлениях до 350 Бар и више), гидромашины с жидкостными поршнями.

Такие машины обычно применяют в качестве гидромоторов. Поршни 1 (рис. 2.1.а) здесь выполнены в виде втулок, внутренние концы которых, обработанные по кривизне (радиусу эксцентрика 2). опираются ча последний и, плотно контактируя с ним, герметизируют рабочие камеры (цилиндры). При вращении эксцентрика 2 полые поршни совершают возвратно-поступательные движения, и поскольку они плотно контактируют с эксцентриком, происходит изменение рабочих полостей (цилиндров).

Для возможности снижения контактного напряжения без нарушения механической прочности поршневой втулки внутренний ее конец, которым она опирается на эксцентрик, выполнен утолщенным с диаметром d3> d1.

Применение полых поршней имеет преимущество также и в насосах с полыми опорами (рис. 2.16. 2.3а). Внутренний конец поршня 1 с плоским расширенным основанием опирается на плоскую спору 3 эксцентрика. Соответствующим выбором размеров расширенного основания поршня представляется возможным уменьшить контактное напряжение до требуемого значения при одновременном обеспечении прочности поршня. Такие насосы, помимо отмеченных выше положительных качеств, позволяют обеспечить высокую герметичность торцового стыка поршня и плоской опоры. Распределение жидкости производится обычно с помощью золотников 4. сидящих на валу (рис. 2.16) или, при работе в качестве насосов, с помощью клапанов.

Высокомоментные гидромоторы этого типа работают при частоте вращения 300 об/мин и выпускаются на крутящий момент до 10000 Нм при давлении 250 Бар.

Дальнейшим усовершенствованием гидромашины с полыми поршнями является применение телескопических поршней (рис. 2.1 в). Машина имеет рабочий поршень 6, прижимаемый с помощью пружины 3 к эксцентрику 10. Второй поршень 7 надет на поршень 6 и опирается на сферическую проставку 5. Герметизация контакта торца поршня 6 с эксцентриком 10 и Торца поршня 7 по проставке 5 достигается приработкой этих поверхностей. Герметизация поршней 6 и 7 между собой происходит с помощью круглого, резинового кольца 9. Применение телескопической схемы упростило герметизацию соединений.

2.5. РЕГУЛИРОВАНИЕ РАБОЧЕГО ОБЪЕМА, РЕВЕРСИРОВАНИЕ,ОБРАТИМОСТЬ ГИДРОМАШИН

Регулирование рабочего объема кулачковых гидромашин конструктивно осуществить достаточно сложно. Поэтому регулируемые поршневые насосы мало распространены и применяются ограниченно.

Наиболее простым способом регулирования является отключение одного или нескольких цилиндров, которое можно осуществить изъятием поршней. Такой способ позволяет ступенчато снизить расход, однако, при этом повышается неравномерность подачи.

Плавно (бесступенчато) регулировать подачу можно, если выполнить кулачок из двух эксцентриков с равными значениями эксцентриситета. Изменяя взаимное расположение эксцентриков, можно получить суммарное значение эксцентриситета от е = L1+L1(рис.2.26) до 0 (рис.2.21*) и соответственную подачу насоса.

Конструктивные схемы радиально-поршневых насосов с механизмами ручного регулирования показаны на рисунке 1.14а. Изменение эксцентриситета достигается смешением центра оси опорного эксцентрика 1 (рис. 1.14 а) относительно неподвижной оси цилиндрового ротора 7. Это смешение производится маховиком А через винтовую пару 8, с помогши которой смешается цапфа 2, несущая опорный эксцентрик 1. Распределение жидкости осуществляется посредством цилиндрической втулки 8, в которой выполнен полукруговые распределительные окна. Ведение поршней 6, (прижатие их к ведущему эксцентрику) осуществляется давлением жидкости подпидки, подаваемой в камеру 5.

Поиск по сайту: