|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Выбор метода получения заготовки

Метод получения заготовки выбирают, учитывая ряд факторов: материал детали, технические требования на ее изготовление, объем и серийность выпуска, форму поверхностей и размеры деталей. Оптимальным считается метод получения заготовки, обеспечивающий технологичность и минимальную себестоимость.

Одна из главных задач при выборе вида заготовок и способов их получения максимально приблизить геометрические формы и размеры заготовки к размерам и форме готовой детали. Оптимизируя выбор метода и способа получения заготовки, можно не только снизить затраты на ее изготовление, но и значительно сократить трудоемкость механической обработки.

Каждый метод содержит большое число способов получения заготовок. Выбор метода и способа получения исходной заготовки для конкретной детали определяется такими факторами, как:

- материал детали;

- конструктивная форма;

- серийность производства;

- масса заготовки.

Материалом заготовки является легированная конструкционная сталь 16Х3НВФМБ-Ш (ДИ-39).

Конструктором задан метод получения заготовки – штамповка на горизонтально-ковочной машине.

Штамповка на горизонтально-ковочных машинах характеризуется высокой производительностью, возможностью изготовлять поковки сложной конфигурации без напусков, малыми отходами металла точностью размеров и чистотой поверхности и удобством работы.

Сущность метода ГКМ состоит в том, что нагретый до температуры горячий пруток закладывается в ручей штампа и, будучи зажатым матрицами, деформируется верхним пуансоном. На пути движения пуансона находится упор, сблокированный с главным ползуном, к которому прикреплен пуансон. При дальнейшем движении ползуна пуансоном происходит высадка прутка, выступающего за пределы зажимной части матрицы, при этом металл заполнит полость матрицы. Достигнув крайнего переднего сложения, ползун двигается в обратном направлении, а пуансон из полости матриц выходит на некоторое расстояние, после чего матрицы раскрываются, а высаженную поковку вынимают или она выпадает из матрицы, после чего пуансон и матрица принимают исходное положение.

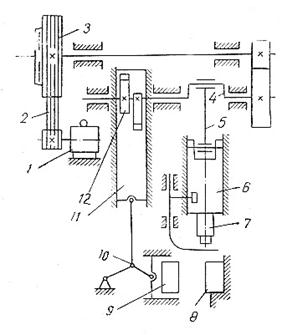

Кинематическая схема ГКМ приведена на рисунке 1.2

|

Рисунок 1.2 – Кинематическая схема горизонтально-ковочной машины: 1 – мотор; 2 – клиноременная передача; 3 – маховик; 4 – кривошипный; 5 – шатун; 6 – главный ползун; 7 – несущий пуансон;

8 – неподвижная матрица; 9 – подвижная матрица; 10 – рычаг; 11 –

боковой ползун; 12 – кулачок

По ГОСТ 7505-89 определяем конструктивные характеристики штамповки:

- класс точности – Т4,

- группа стали – М 3,

- степень сложности – С 4.

По найденным характеристикам определяем исходный индекс – 7, для последующего назначения основных припусков, допусков и допускаемых отклонений.

Основные припуски на размеры, мм:

1,3 – диаметр 109 мм и частота поверхности 6,3;

1,1 – диаметр 28 мм и частота поверхности 6,3;

1,1 – толщина 25 мм и частота поверхности 6,3;

1,2 – толщина 7 мм и частота поверхности 1,6;

1,1 – толщина 11 мм и частота поверхности 1,6

Дополнительный припуск, учитывающий отклонение от плоскостности – 0,1 мм.

Размеры поковки и их допускаемые отклонения:

- Размеры поковки, мм:

диаметр 80+2∙1,3=84,6, принимается 85;

диаметр 28-2∙1,1=25,8, принимается 28;

толщина 25+2∙(1,1+0,1)=27,4, принимается 27;

толщина 7+1,1-1,2-0,1=7,8, принимается 7,5;

толщина 11+2∙(1,1+0,1)=11,9, принимается 11.

- Допускаемые отклонения размеров, мм:

диаметр  ;

;

диаметр  ;

;

1.3.3 Формирование структур операций

Выбор методов обработки осуществляется исходя из требований чертежа детали, принятой заготовки и типа производства. Рабочий чертёж детали должен иметь все данные, необходимые для исчерпывающего и однозначного понимания.

Приступая к составлению технологического маршрута, необходимо вначале наметить план обработки - структуру операций. Структура операций характеризуется её построением, обеспечивающим сочетание и определённую связь основных и вспомогательных переходов.

Технологический процесс содержит следующие этапы обработки: черновой, получистовой, чистовой, окончательный. Далее маршрутная технология разрабатывается пооперационно для каждого этапа.

При формировании каждой операции используется принцип концентрации операции. Каждая операция строится в соответствии с требованиями чертежа.

В ходе технологического процесса предусмотрены контрольные и моечные (промывка) операции.

Маршрутная технология представлена на плане обработки, показанном на плакате (1402.110100.457 ЛР01).

1.3.4 Размерный анализ технологического процесса

Размерный анализ был рассчитан путем использования программного комплекса «APROPOS», что значительно способствовало сокращению времени и повышению точности расчета, и увеличению производительности составления технологического процесса изготовления детали типа «Шестерня».

Целью расчета является обеспечение конструкторских размеров и допусков расположения поверхностей, а также требуемых операционных припусков.

Проектирование операционного технологического процесса в системе "APROPOS" можно разделить на следующие этапы:

- ввод размеров и биений, заданные чертежом;

- ввод операционных размеров, указывая квалитет и припуски на операции.

Поиск по сайту: