|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Такт выпуска

Когда поршень подходит к НМТ, открывается выпускной клапан, и отработавшие газы под действием избыточного давления начинают выходить из цилиндра в атмосферу через выпускную трубу. Далее поршень движется от НМТ к ВМТ и выталкивает из цилиндра отработавшие газы в атмосферу. Далее рабочий цикл повторяется.

Причина:

Попадание в цилиндры воды из системы охлаждения

6. Кривошипно-шатунный механизм (КШМ) предназначен для преобразования прямолинейного возвратно - поступательного движения поршней, воспринимающих давление газов, во вращательное движение коленчатого вала.

КШМ - основной рабочий механизм поршневого двигателя. Он участвует в совершении рабочего цикла двигателя.

Элементы КШМусловно можно разделить на две группы:

1) Подвижные;

2) Неподвижные;

К подвижным относятся: поршни с кольцами и поршневыми пальцами, шатуны с подшипниками качения, коленчатый вал, маховик, гасители крутильных колебаний.

К неподвижным относятся: цилиндры, головки цилиндров, картер с подшипниками коленчатого вала и связующие детали. Все это образует корпус двигателя.

Блок картер - служит остовом двигателя, он представляет собой сложную отливку коробчатой формы, верхняя часть которой образует блок цилиндров, а нижняя -верхнюю половину картера.

Головка цилиндров - вместе с их стенками и днищами поршней образует камеры сгорения.

Поршень -служит для восприятия давления газов и передачи его через поршневый палец и шатун на кривошип коленчатого вала.

Поршневы кольца - по назначению делятся на компрессионные (уплотнительные) и маслосъемные (маслосбросывающие).

Поршневой палец - служит для шарнирного соединения поршня с шатуном. Он представляет собой гладкий цилиндрический стержень.

Шатун - воспринимает отпоршня и передает коленчатому валу давление газов при рабочем ходе, а также перемещает поршень при вспомогательных процессах.

Коленчатый вал воспринимает через шатуны усилия от поршня и передает их механизмам трансмиссии,

При сгорании рабочей смеси в камере сгорания образовавшиеся газы давят на поршень, который передает давление газов на шатун через поршневой палец. Шатун воспринимает от поршня и передает коленчатому валу силу давления газов при рабочем ходе, а коленчатый вал преобразует прямолинейное поступательное движение поршня во вращательное движение.

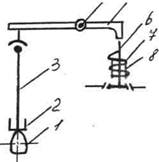

Рис. Схема кривошипно-шатунного механизма.

1-впускной клапан; 2- выпускной клапан; 3- цилиндр; 4- поршень; 5-поршневый палец; 6-шатун; 7- кривошип коленчатого вала.

Причины:

Закоксовывание поршневых колец.

Износ поршневой группы.

Двигатель не прогрет.

Попадание воды в цилиндры.

7. Механизм газораспределения (ГРМ) служит для своевременного выпуска отработавших газов и наполнения цилиндров свежим зарядом.

Основные части ГРМ: привод, распределительный вал, передача и клапанная группа.

Привод: служит для передачи вращения от коленчатого вала к распределительному.

Привод может быть: шестеренный, цепной и ременный.

Шестеренный привод применяют при нижнем расположении распределительного вала, а цепной и ременный привод применяют при верхнем расположении распределительного вала.

Распределительный вал: обеспечивает синхронность и заданную очередность открытия и закрытия клапанов в соответствии с процессами, происходящими в цилиндрах.

Передача: служит для сообщения движения от кулачков распределительного вала к клапанам.

Передача состоит:из толкателя, штанги, коромысла.

Клапанная группа состоит из: клапана, седла, направляющей втулки, пружины, и замка.

Существуют золотниковые, клапанные и комбинированные механизмы

газораспределения. Наибольшее распространение получили клапанные механизмы газораспределения.

Принцип действия ГРМ: вращение от коленчатого вала передается на распределительный вал через шестерни. Усилие от кулачка распределительного вала передается толкателю, а от него к штанге. Штанга через регулировочный винт воздействует на короткое плечо коромысла. Коромысло, установленное на оси, поворачивается вокруг своей оси и бойком нажимает на торец стержня клапана и отжимает его вниз. При этом открывается отверстие канала в головке цилиндров. Стержень клапана движется в направляющей втулке. Наибольшее открытие клапана происходит тогда, когда толкатель находится на вершине кулачка. При дальнейшем повороте распределительного вала толкатель опускается, клапан под воздействием пружин движется вниз, в конце хода плотно закрывая отверстие канала в головке цилиндров.

4 5

Рис. Схема устройства газораспределительного механизма.

1.Кулачок распределительного вала.

2.Толкатель.

3.Штанга.

4.0сь коромысла.

5.Кромысло

б.Клапан

7.Пружина клапана.

8.Направляющая втулка клапана.

Причины:

Неполное сгорание топлива ввиду неправильной установки распределительных шестерен.

Нарушен зазор между торцом стержня клапана и бойком коромысла.

8. Система питания дизельного двигателя предназначена для хранения запаса топлива на машине, очистки топлива и воздуха, подвода топлива и воздуха в цилиндры двигателя, образования горючей смеси и отвода из цилиндра отработавших газов. Она должна обеспечивать высокую экономичность и надежность работы в различных условиях эксплуатации, минимальное количество вредных примесей в отработавших газах, простоту в техническом обслуживании и безопасность в пожарном отношении.

Смесеобразование в дизелях происходит в камере сгорания, куда топливо впрыскивается форсункой в конце такта сжатия.

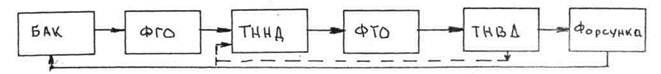

В основном в дизелях применяется следующая схема системы питания:

Рис. Структурная схема топливной системы дизеля.

Бак- служит для хранения запаса топлива.

Фильтр грубой очистки топлива (ФГО) - служит для очистки топлива от крупных механических примесей (крупнее 0,3..0,1 мм).

Топливный насос низкого давления (ТННД) - служит для подачи топлива из бака к двигателю и для преодоления сопротивления фильтров тонкой очистки.

Фильтр тонкой очистки (ФТО) - служит для очистки топлива от мелких механических примесей (крупнее 1,5...3 мкм). В них используется способ фильтрации через картон (чаще всего) или через другие фильтрующие материалы..

Топливной насос высокого давления (ТНВД) - служит для подачи топлива под высоким давлением к форсунке и регулирования цикловой подачи.

Форсунка - служит для впрыскивания топлива в камеру сгорания и распыла топлива до туманообразного состояния.

Система питания работает следующим образом:

Из бака топлива забирается подкачивающим насосом (ТННД) и под некоторым давлением подается к фильтру тонкой очистки. При этом топливо проходит через фильтргрубой очистки (ФГО), где очищается от крупных механических примесей. В фильтре тонкой очистки ПрОИСлОДИ I окончательная очистка топлива от мелких механических примесей. Очищенное топлива поступает к насосу высокого давления (ТНВД) и под большем давлением подводится к форсунке, которая впрыскивает топливо в камеру сгорания.

Излишки неизрасходованного топлива из насоса высокого давления отводятся к подкачивающемуся насосу и снова поступают в систему питания. Топливо, просачившиеся под колпачек форсунки отводится в бак.

Причины:

Нет топлива в топливном баке.

В систему питания с топливом попадает воздух.

Засорены топливные фильтры.

Неисправна подкачивающая помпа.

ониженное давление впрыскивания топлива.

Заедает игла или закоксованы отверстия распылителя форсунки.

Нарушена регулировка топливного насоса.

Заедает рейка топливного насоса.

9. Система питания карбюраторных двигателей предназначена для хранения запаса топлива на автомобиле, очистки топлива и воздуха, образования горючей смеси, дозирования топлива, своевременную подачу топлива или смеси в цилиндры двигателя, и отбора из них отработавших газов. Система питания должна обеспечивать высокую экономичность и надежность работы автомобиля в различных условиях эксплуатации, минимальное количество вредных веществ в отработавших газах, простоту в техническом обслуживании и безопасность в пожарном отношении. Одно из условий высокой экономичности работы карбюраторного двигателя и минимальной токсичности отработавших газов- образование однородной топливо- воздушной смеси, т.е. равномерное распределение паров топлива в воздухе. Это предъявляет повышенные требования как к процессу смесеобразования, так и к качеству применяемого топлива. В зависимости от типа* двигателя различают следующие виды внешнего смесеобразования; карбюрация; впрыск легкого топлива во впускной трубопровод, либо непрерывная подача топлива во впускной трубопровод, либо порциями - в период, когда открыт впускной клапан; форкамерно-факельное, разовое.

|

Наибольшее распространение в двигателях с искровым зажиганием получила карбюрация. Общая схема такой системы питания приведена на рис.

Рис. Структурная схема топливной системы карбюраторного двигателя.

Бак- служит для хранения запаса топлива.

Фильтр грубой очистки топлива (ФГО) - служит для очистки топлива от крупных механических примесей (крупнее 0,3..0,1 мм).

Топливный насос низкого давления (ТННД) - служит для подачи топлива из бака к двигателю и для преодоления сопротивления фильтров тонкой очистки.

Фильтр тонкой очистки (ФТО) - служит для очистки топлива от мелких механических примесей (крупнее 1,5...3 мкм). В них используется способ фильтрации через картон (чаще всего) или через другие фильтрующие материалы.

Карбюратор - служит для приготовления горючей смеси требуемого состава в зависимости от режима работы двигателя.

Система питания работает следующим образом:

Из бака топливо забирается бензонасосом (ТННД) и под некоторым давлением подается к фильтру тонкой очистки. При этом топливо проходит через фильтр грубой очистки (ФГО), где очищается от крупных механических примесей. В фильтре тонкой очистки происходит окончательная очистка топлива от мелких механических примесей. Очищенное топливо поступает в карбюратор, где происходит образование горючей смеси. Горючая смесь затем распределяется по цилиндрам двигателя (засасывается в цилиндр при такте «впуск»).

Причины:

Засорен воздухоочиститель.

Неполное открытие дроссельных заслонок карбюратора.

Неисправен карбюратор.

10. При сгорании топлива в цилиндре двигателя образуется теплота. Она расходуется на полезную работу и на нагрев деталей двигателя. При перегреве двигателя уменьшаются зазоры между деталями, увеличиваются силы трения и изнашивание деталей, происходит коксование масла с отложением нагара, ухудшается наполнение цилиндров свежим зарядом. При охлаждении - повышается вязкость масла, нарушаются рабочие процессы в цилиндрах, увеличиваются зазоры, что вызывает ударные нагрузки, ускоряет изнашивание деталей и увеличивает механические потери на трение. Все это приводит к снижению мощности и ухудшению экономичности двигателя.

Система охлаждения предназначена для поддержания заданного теплового режима двигателя. Через нее теплота от двигателя передается окружающему воздуху. В результате чего создается определенный температурный режим деталей, при котором двигатель не перегревается и не переохлаждается, что способствует нормальному протеканию рабочего цикла. Система охлаждения состоит из водяной рубашки, центробежного насоса, термостата, радиатора, осевого вентилятора и соединяющих их труб. Радиатор закрыт пробкой с паровоздушным клапаном, что позволяет несколько повысить давление в системе, вследстие чего температура кипения жидкости увеличивается.

Жидкость омывает гильзы и полости головки цилиндров, а в ней, прежде всего, наиболее нагретые гнезда клапанов и свечей (или форсунки), нагревается от горячих деталей и из водяной рубашки головок цилиндров через водосборную трубу поступает к радиатору, а от него через патрубок к насосу. Он подает ее по отлитому в блоке распределительному каналу к цилиндрам. Через окна в канале жидкость одинаковой температуры поступает к наиболее нагретым деталям-гильзам и в головку цилиндров, что обеспечивает их равномерное охлаждение и исключает коробление. Термостат при температуре жидкости менее 75°С направляет ее мимо радиатора по патрубкам сразу к насосу - малый круг циркуляции, что способствует быстрому прогреву двигателя. При достижении нормальной температуры термостат перекрывает малый круг циркуляции и направляет жидкости через радиатор - большой круг циркуляции. Вентилятор создает разряжение, вследствие чего воздух протягивается через радиатор. Это способствуй лучшему теплообмену между водой и воздухом.

Причины:

Закрыта шторка или жалюзи радиатора.

Мало жидкости в системе охлаждения.

Слабо натянут ремень вентилятора.

Замаслен ремень вентилятора.

Наличие накипи или грязи в системе охлаждения.

Перегрузка двигателя.

Не полностью открыт клапан термостата.

Поиск по сайту: