|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Інформаційний огляд

1.1 Призначення та основи комплектації установок комплексної підготовки нафти і газу

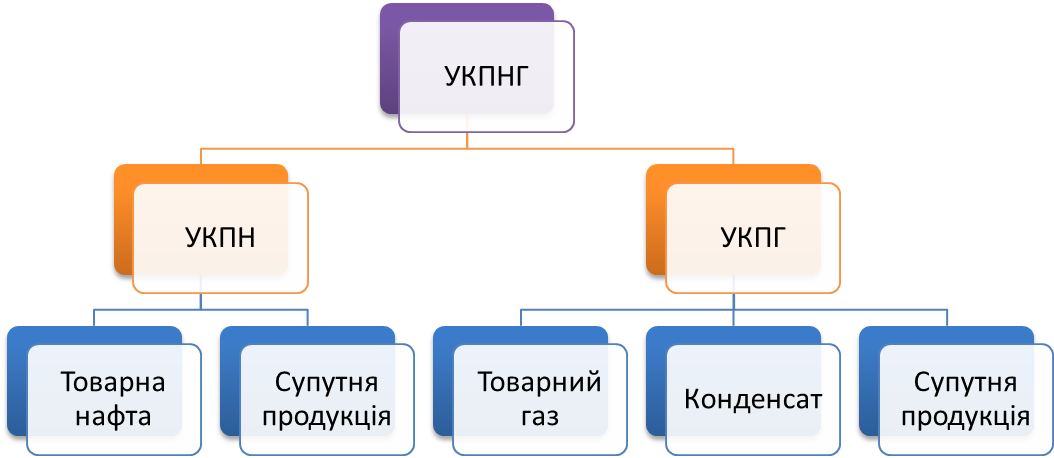

Установка комплексної підготовки нафти і газу (УКПНГ) є комплексом технологічного устаткування і допоміжних систем, що забезпечують збір і обробку нафти, природного газу, газового конденсату, та супутньої продукції. Товарною продукцією УКПНГ є: товарна нафта, сухий відбензиненний газ, газовий конденсат,супутня вода закачується після очищення до підземних порожнин.

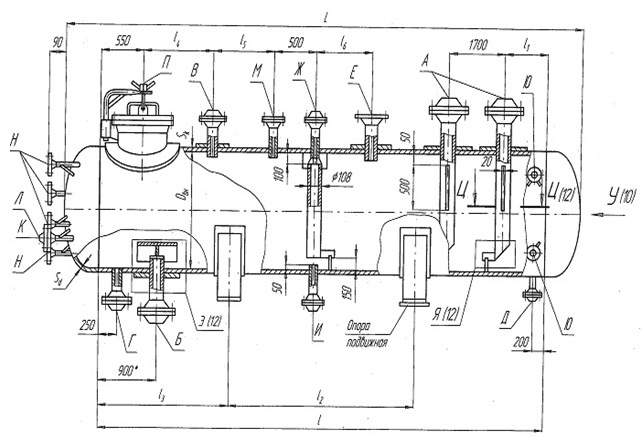

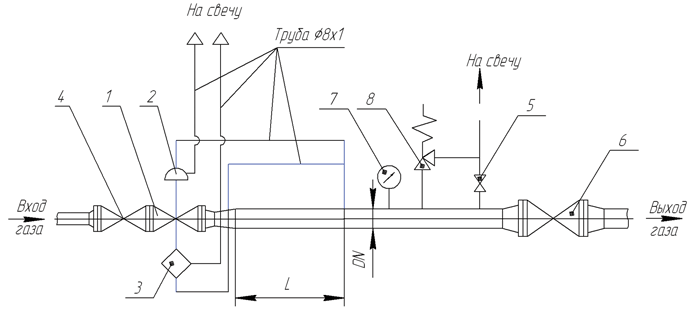

Рисунок 1.1 – Установка з комплексної підготовки нафти і газу. Схема структурна

Розглянемо більш докладно склад та виконувані функції установок з комплексної підготовки газу (УКПГ) та установок з комплексної підготовки нафти (УКПН)

1.1.1 Склад та виконувані функції установок з комплексної підготовки газу (УКПГ)

До складу УКПГ входять:

– блок попереднього очищення (сепарації), що забезпечує відділення від газу краплинної вологи, рідких вуглеводнів і механічних домішок. До складу блоку входять сепаратори і фільтр-сепаратори;

– технологічні установки очищення, осушення і охолодження газу;

– дотискні компресорні станції, що забезпечує робочі параметри технології промислової обробки газу, підтримують тиск подачі газу в магістральний газопровід. Розташовуються перед або після установок технологічної підготовки газу. Для зниження температури компримованого газу після дотискної станції встановлюються апарати повітряного охолодження;

– допоміжні системи виробничого призначення (операторна, майданчики з установками засобів зв'язку, електрод, тепло – і водопостачання, електрохімічного захисту, пожежогасінні, резервуарний парк зберігання діетиленгліколя або триетиленгліколя і так далі) [11].

Технологічний процес:

Промислова обробка газу на УКПГ складається з наступних етапів:

– низькотемпературна сепарація або абсорбція (рис. 1.2);

– адсорбційне осушення (рис. 1.3);

– масляна абсорбція.

На газових родовищах підготовка газу полягає в його осушенні, тому там використовуються процес абсорбції або адсорбції.

На газоконденсатних родовищах осушення і виділення легкоконденсуючих вуглеводнів здійснюються шляхом низькотемпературної сепарації, низько-температурної абсорбції або низькотемпературної масляної абсорбції.

УКПГ призначена для:

– прийому і виміру тих вуглеводнів, що поступають з родовища (з розвідувальних свердловин і кущових майданчиків) газу і конденсату;

– підготовки газу до товарних кондицій (по ОСТУ 51.40 – 93);

підготовки і стабілізації конденсату (по ОСТУ 51.65 – 80);

– зберігання товарного конденсату в резервуарах;

– очищення метанолу від пластової рідини.

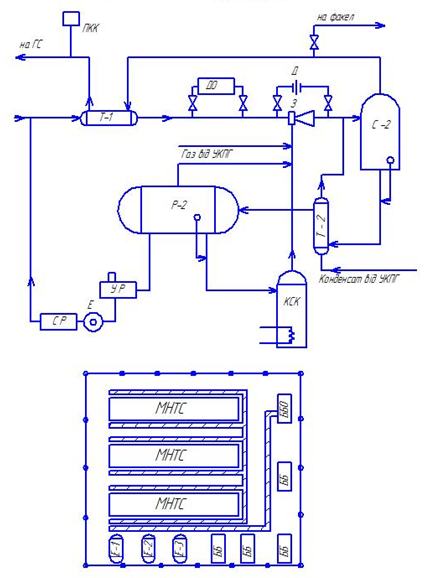

Рисунок 1.2 – Схема низькотемпературної сепарації на УКПГ:

а – технологічна схема; б – план розміщення обладнання; Т-1,Т-2 – теплообмінники; ДО – джерело охолодження; Р-2 – розділювач рідини; УР – установка регенерації ДЕГ; Е – ємності; СР – система розподілення ДЕГ; МНТС – модуль низькотемпературної сепарації; КСК – колона стабілізації конденсату

Закачування товарного конденсату проводиться в автоцистерни за допомогою автоматичної системи наливання. Товарний газ подається в трубопровід за допомогою дотискної компресорній станції (ДКС), що знаходиться на території УКПГ.

Підготовка газу робиться за рахунок низькотемпературної сепарації газу (ежекції) і розширення в сепараторах.

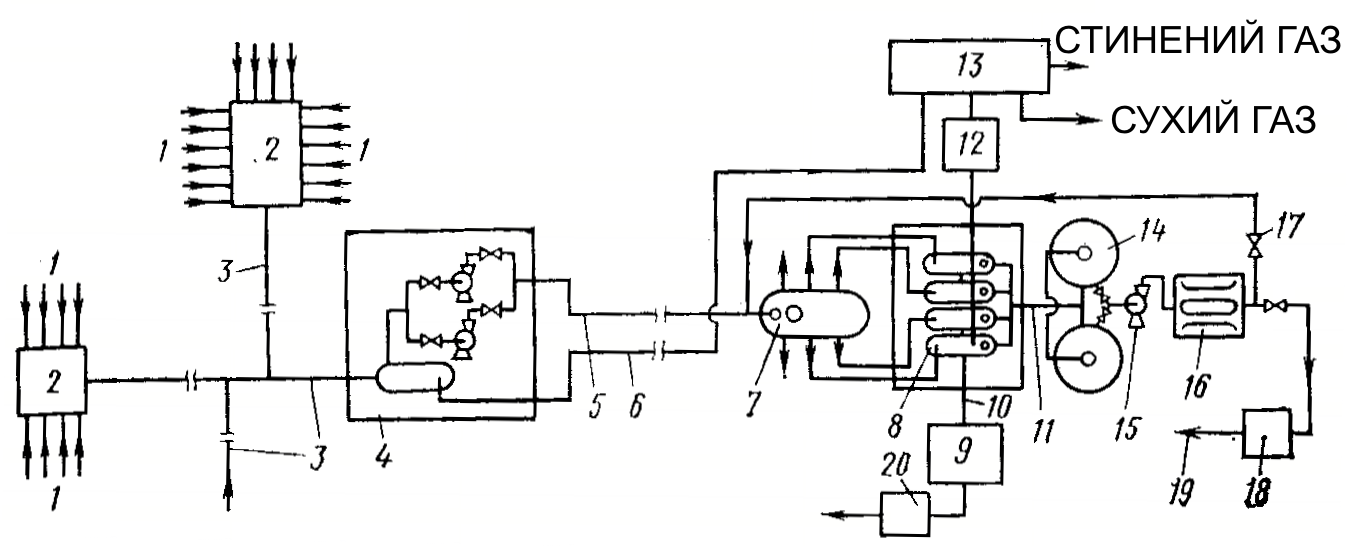

Рисунок 1.3 – Схема адсорбційного осушування природного газу на УКПГ:

А – адсорбери; П – піч; Т – теплообмінники; Х – холодильник

На установці підготовки газу реалізовані наступні процеси:

– редукування тиску і облік газу по вхідних газопроводах (шлейфам) від майданчиків кущів свердловин газу;

– очищення газу від краплинної рідини і механічних домішок, що виносяться з пласта;

– осушення газу методом низькотемпературної сепарації;

– охолодження сирого газу і підігрівання осушеного газу;

– подача газу в газопровід;

– розподіл газу і рідини пласта;

– розподіл рідини пласта на конденсат і водометанольний розчин (ВМР);

– подача газу на власні потреби і завмер по напрямах (користувачам);

– аварійне дистанційне відключення шлейфів від УКПГ і переключення їх на горизонтальний факел;

– захист технологічного обладнання при аварійних ситуаціях;

– аварійне спорожнення обладнання і спалювання газу на вертикальному факелі;

– подача метанолу по метанолопроводу на кущі свердловин для дозування в газопроводи з метою попередження гідратоутворення.

Отримувана продукція.

Вимоги, що пред'являються до товарної продукції УКПГ, регламентуються галузевими (ОСТ) і державними (ГОСТ) стандартами. Залежно від призначення кінцевого продукту варіюється головний критерій оцінки його якості.

Для газу, що подається в магістральні газопроводи, головним показником якості є точка роси (по волозі і вуглеводням). Для холодної кліматичної зони точка роси по волозі не повинна перевищувати – 20°С, по вуглеводнях – не вище – 10°С. Окрім цього ОСТУ регламентує такі споживчі властивості газу, як теплота згорання і допустимий вміст сірчистих з'єднань.

Для газу, що подається місцевим споживачам для використання в промисловості і комунальному господарстві, нормуються теплота згорання і число Воббе, а також інтенсивність запаху.

При використанні газу в якості газомоторного палива для автомобільного транспорту головним показником якості є розрахункове октанове число.

Газовий конденсат, вироблюваний на УКПГ, ділиться на стабільний і нестабільний. Вимоги, що пред'являються до різних типів конденсату, варіюються.

1.1.2 Склад та виконувані функції установок з комплексної підготовки нафти (УКПН)

Типова технологічна схема комплексної підготовки нафти зображена на рис. 1.5.

До складу комплексу входять сепараційні установки, котрі приймають участь в дегазації рідин [18, 19].

Перед входом в установку в продукцію свердловини дозувальними насосами подають для попереднього руйнування емульсії деемульгатор приблизно в кількості 20-30 г на 1 т емульсії. У відстійниках попереднього скидання води 3 відбувається відділення основної кількості води. Процес руйнування емульсії продовжується в буферній місткості, звідки вона насосом перекачується через піч підігріву і краплеутворювач у водовідстійники. Під дією високої (до 60-80 °С) температури та ПАР у водовідстійниках завершується процес руйнування основної кількості емульсії, і після гравітаційного відстою й автоматичного відділення води нафта з залишковою обводненістю до 3-5 % подається на знесолення. При цьому в нафту спочатку подають прісну воду для розчинення неорганічних солей, а потім відділяють її у відстійниках першого ступеня знесолення.

Другий ступінь знесолення являє собою електродегідратор, в якому під дією електричного поля відбувається остаточне руйнування найбільш стійкої емульсії та виділення рештки солей. Дренажна вода з місткостей, збагачена певною кількістю деемульгатора, надходить знову в потік емульсії на початок її входу в установку, а нафта після остаточної дегазації в сепараторах подається у відстійники готової продукції і далі насосами перекачується через вузол замірювання кількості та якості продукції в магістральний трубопровід.

Супутня мінералізована пластова вода з установки попереднього скидання надходить на очищення у водовідстійник і далі в систему ППТ. Залежно від об'ємів підготовки, співвідношення фаз, стійкості водонафтової емульсії та інших факторів на кожному конкретному родовищі технологічна схема підготовки видозмінюється і може включати в себе додаткові ступені сепарації, теплообмінники, або навпаки, обходитись без електродегідраторів чи автоматизованого вузла вимірювання кількості готової продукції. Крім того, замість окремих блоків водовідстійників та печей підігріву використовують більш універсальні блочні установки типу УДО-2М, УДО-3 та УДО-ЗМ.

Розглянемо конструкцію іншої установки для попередньої підготовки нафти. Установка призначена для повної підготовки нафти, включаючи дегазацію, зневоднення, знесолення і стабілізацію. Нафта з промислу після розгазування надходить в резервуари, із яких самопливом прямує на прийом насосів, якими прокачується через теплообмінникиіпідігрівачіу відстійники, тобто через ступінь термохімічного зневоднення. Перед теплообмінниками або на прийом насоса спеціальними дозувальними насосами подається деемульгатор IX. У теплообмінниках нафта за рахунок тепла стабільної нафти підігрівається до 64°С, а в підігрівачі температура її залишковим теплом циркулюючого конденсату доводиться до 70°С.

Рисунок 1.4 – Технологічна схема комплексної підготовки нафти:

1 – трубопровід уведення продукції свердловин; 2, 9 – відстійник; 3, 4 – запірний елемент; 5 – демульсатор першого ступеня СП-2000; 6, 20, 23, 33 – насос підпірний; 7 – піч підігріву емульсії ПЕГ-5; 8 – краплеутворювач; 10, 12 – система подачі прісної води; 11 – апарат першого ступеня знесолювання; 13, 16, 18 – система подачі газу до системи збору або на факел; 14 – електродегідратор; 15 – сепаратор; 17 – кінцева ступінь гарячої сепарації (стабілізації); 19 – динамічний відстійник підготовленої нафти; 21 – установка обліку товарної нафти; 22 – водовідстійник; 24 – трубопровід подавання води до системи ППТ; 25 – резервуар РВС-500; 26 – вузол дозуючий; 27 – ємність зберігання деемульгатора; 28 – свердловинна штангова насосна установка; 29 – установка занурювана електрогвинтова насосна; 30 – засувка шарова; 31 – насос нафтовий НМ; 32 – групова замірна установка "Супутник - А"; 34 – блок лічильний; 35 – свердловини на ремонті; 36 – фонтануюча свердловина

У відстійниках нафта відстоюється від води, збирається в нижній частині, де підтримується певний рівень розділу фаз нафта-вода. Солона вода відводиться з відстійників, охолоджується в холодильнику і скидається в каналізаційну систему. В основному зневоднена нафта, що відстоялася, забирається насосами і через підігрівачі подається на два послідовні ступені електричного знесолення, а потім під залишковим тиском через теплообмінники надходить в колону ректифікації.

У підігрівачах теплом циркулюючого через піч конденсату нафта підігрівається до 80°С. Як перед першим, так і перед другим ступенями знесолення в нафту подаються підігріта свіжа вода і деемульгатор.

У електродегідраторах обох ступенів нафтова емульсія, що утворилася, завдяки дії сильного електричного поля і міжелектродному просторі розшаровується на нафту і воду. Вода відділяється в нижній частині горизонтальних електродегідраторів, де підтримується певний рівень розділу фаз нафта-вода, і відводиться через холодильники, охолоджуючись, в каналізацію. Нафта з верхньої частини під залишковим тиском прямує до теплообмінників,де теплом стабільної нафти підігрівається до 229°С, тобто до температури, при якій частково, в межах заданої долі відгону, вона знаходитиметься в пароподібному стані

У просторі колони верхній продукт разом з частиною важких фракцій, що випарувалися, проходить ректифікаційні тарілки, при цьому важчі компоненти конденсуються і стікають вниз. Пари верхнього продукту заданого складу з парами зрошування відводяться з колони при тиску 1 МПаі температурі 88°С, проходять конденсатори-холодильники, охолоджуються, майже повністю конденсуючись при цьому. Суміш конденсату і газів, що не конденсувалися, надходить в збірник зрошування, де розділяються. Гази відводяться через регулюючий клапан, що підтримує тиск в системі, в газозбірну мережу установки, а конденсат насосамиподається на зрошування колони (для підтримування температури її верху) і у вигляді нестабільного бензину на вузол залужування, передбачений для витягання сірководню, що утворюється при термічній обробці нафти.

Залужування бензину полягає в змішуванні його з розчином лугу, при якому поглинається сірководень, подальшому відстої в ємності, а потім відмиванню залишків лугу, і ще ступеня відстою бензину в ємності, але вже від води. Для підтримки температурного режиму відвідної частини колони, що забезпечує повне випаровування всіх легко киплячих компонентів, передбачається циркуляція частини стабільної нафти через піч насосами. Стабільна нафта другим потоком з колони під залишковим тиском у колоні проходить теплообмінники, віддає своє тепло відповідно знесоленій і нафті, що надійшла з промислу, охолоджується і надходить в резервуари товарної нафти,звідки насосами подається в резервуари товарно-транспортного управління. Для нейтралізації агресивної дії сірководню у верхню частину колони передбачається подача аміачної води.

Для умов нормального проведення процесів проектом передбачається будівництво крім двох технологічних блоків ще і таких об'єктів, як технологічні і товарні резервуари, кінцеві трапні установки і сировинна нафтонасосна установка, газокомпресорне господарство, бензинове господарство (склад бензину з насосною установкою), циркуляційна система водопостачання (водонасосна, градирні, мережі), очисні споруди (пісковловлювачі, нафтовловлювачі, відстійні комори, каналізаційні насосні), об'єкти механічно-ремонтної служби, складське господарство, адміністративні і побутові будівлі, пожежне депо, інженерні комунікації і ін.

Температура обезводнення, °С................................................................70

Температура знесолення, °С....................................................................80

Температура стабілізації, °С:

температура живлення колони................................................................229

температура верху...................................................................................88

температура низу.....................................................................................274

температура конденсації верхнього продукту ………...........................30

Тиск на ступені обезводнення, МПа.......................................................0,4

Тиск на ступені знесолення, МПа.......................................................1,2-1,9

Тиск в стабілізаційній колоні, МПа............................................................1

Розглянемо складові елементи системи підготовки вуглеводневої продукції наведеної на рисунку 1.5.

Слід відмітити, що до складу технологічного комплексу для видобування та попередньої підготовки вуглеводневої сировини входить значна кількість технологічного обладнання від збалансованої взаємної роботи якого залежить ефективність проведення даного типу робіт.

Нафта з фонтануючих свердловин надходить спочатку до автоматизованої вимірювальної установки, а потім – до комплексу, де вуглеводнева сировина розділяється на складові:

– частки твердої фракції;

– газ;

– нафту;

– воду.

Рисунок 1.5 – Технологічний комплекс для видобування, накопичення та попередньої підготовки вуглеводневої сировини «Сенча»:

А – приймальний блок; Б – блок підготовки вуглеводневої сировини;

В – компресорна станція; Г – магістральна нафтоперекачувальна станція

Після цього нафта спрямовується нагнітальним блоком до наливної станції. Газ через компресорний вузол спрямовується до газової мережі. Вода нагнітається до станції регенерації.

Основні параметри роботи такої установки:

Цікавою є також схема високонапірної системи збору і підготовки продукції нафтогазових свердловин (рис. 1.6).

Рисунок 1.6 – Високонапірна система збору продукції свердловин на родовищах:

1 – викидні лінії від свердловин; 2 – групова збиральна установка (ГЗУ); 3 – збірні колектори; 4 – дотисна насосна станція (ДНС); 5 – збірний колектор нафти; 6 – збірний колектор газу; 7 – сепаратор-розділювач; 8 – установка підготовки нафти (УПН); 9 – установка підготовки води (УПВ); 10 – водопровід для стічної води; 11 – трубопровід товарної нафти; 12 – компресорна станція (КС); 13 – газопереробний завод (ГПЗ); 14 – герметизовані резервуари товарної нафти; 15 – підпірний насос; 16 – автоматизована установка здачі товарної нафти; 17 – трубопровід повернення нафти на УПН; 18 – насосна станція; 19 – магістральний нафтопровід до нафтопереробного заводу; 20 – насос подачі води на КНС

Вона містить у собі викидні лінії від свердловин, групові збірні установки (ГЗУ), збірні колектори, дотисні насосні станції (ДНС), збірні колектори нафти й газу, сепаратори-розділювачі, установки для підготовки нафти (УПН), установки підготовки води (УПВ), компресорні станції (КС), газопереробний завод (ГПЗ), герметизовані резервуари, автоматичні установки здачі товарної нафти й т.д.

Схема збирання працює в такий спосіб. Продукція свердловин під гирловим тиском 1,0...1,4 МПа по викидних лініях надходить в автоматизовані групові збиральні установки 2 типи «Супутник», які містять у собі сепаратор, що відокремлює газ від рідини й вимірює їхню витрату від кожної свердловини окремо. Кожна ГЗУ обслуговує до 14 свердловин, продукція яких змішується й транспортується колектором 3до ДНС 4. Там відбувається поділ газу й рідини, і далі – до газопереробного заводу 13 і сепаратора-розділювача 7 вони транспортуються різними трубопроводами [5, 8].

Сепаратор-розділювач 7 служить для забезпечення рівномірної подачі нафтової емульсії в сепаратори-підігрівачі, розташовані на установці підготовки нафти УПН 8. На цій установці відділяється вода й обезсолюється нафта, після чого вона надходить в установку здачі товарної нафти 16. Пластова рідина спрямовується в УПВ 9. Установка здачі товарної нафти контролює вміст води й солі у продукції й при збільшенні їх вище норми направляє некондиційний продукт по трубопроводу 17 у сепаратор-розділювач 7, звідки він надходить в УПН і доходить там до норми. Попередньо вода може відділятися й на ДНС. На невеликих родовищах може використовуватися система збору, сполучена з установкою підготовки нафти. Звичайно вона розташовується в центрі площі, на якій перебувають свердловини, що обслуговуються нею. Продукція свердловин надходить по викидних лініях до автоматизованої вимірювальної установки, від якої спрямовується в сепаратор першого щабля. Відділений у ній газ або використовується для власних потреб, або спрямовується трубопроводом до далеких споживачів. Вода з нафтою й залишками розчиненого газу спрямовується в сепаратори другого щабля – сепараційну установку (СУ), де відбувається «холодне» розгазування нафти й попереднє відділення пластової води. Відділений газ направляється до компресорної станції КС, а звідти на ГПЗ.

Із СУ сира нафта подається насосом через теплообмінники в сепаратор-розділювач, далі в сепаратор-підігрівач, де обезводнюється й обезсолюється. Доведена до товарної кондиції нагріта нафта надходить у теплообмінники, де нагріває сиру нафту. З теплообмінників нафта спрямовується в герметичні резервуари, які працюють почергово, звідки насосом подається в автоматичний пристрій з передачі товарної нафти й надходить у насосну зовнішнього перекачування.

Газ, відділений від рідини в сепараторі-підігрівнику, під власним тиском надходить на ГПЗ, пластова вода використовується для попереднього руйнування емульсії. Частина гарячої пластової води із сепаратора-підігрівника може спрямовуватись на установку підготовки води (УПВ).

1.2 Основне технологічне обладнання, котре входить до складу установок з комплексної підготовки нафти і газу

1.2.1 Газосепаратори ГС

Газосепаратори ГС використовується для очищення природного газу від різних рідин (води, конденсату) при його видобутку або транспортуванні. Газосепаратори забезпечують відділення інгібітору гідратоутворення в процесі видобутку попутного нафтового газу. Газовий сепаратор є невід'ємним елементом підземних сховищ газу, нафтопереробних заводів, в також деяких хімічних підприємств та УКПГ. Газосепаратор ГС також застосовується для підготовки природного газу до транспортування по магістральних трубопроводах.

Вертикальний газовий сепаратор виготовляється відповідно до вимог ТУ 3683-039-00220322-2009. Усі вітчизняні газосепаратори також відповідають ОСТУ 26-02-2059-79. Відповідно до вимог цих нормативних документів існує два типи пристроїв:

– ГС1 – циліндричний сепаратор газу, фланець, що має діаметр 600 або 800 мм. Такий газосепаратор сітчастий призначений для роботи при тиску газу 1,6-6,4 МПа.

– ГС2 – циліндричний газовий сепаратор з діаметром корпусного фланця 1200, 1600 або 2000 мм. Пристрої такого типу працюють в діапазоні тисків від 0,6 до 4 МПа.

Газосепаратори першого типу мають продуктивність до 0,95 млн. кубометрів в добу.

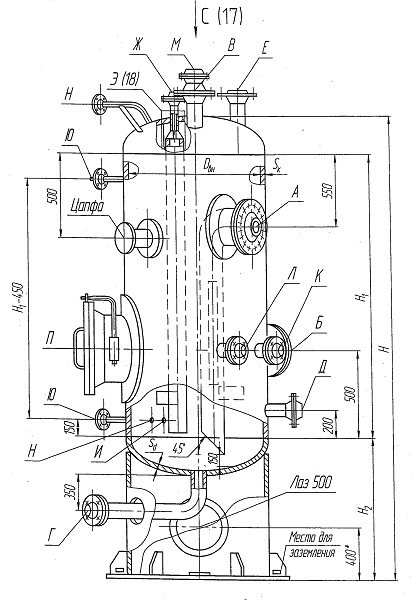

Рисунок 1.7 – Газосепаратор ГС1:

1 – корпус, 2 – днище, 3 – опора, 4 – підігрівач, 5 – насадка, 6 – коагулятор, 7 – лист захисний

Рисунок 1.8 – Газосепаратор ГС2:

1 - корпус, 2 - днище, 3 - опора, 4 - підігрівач, 5 - насадка, 6 - коагулятор, лист захисний

Вертикальний газовий сепаратор другого типу забезпечує очищення 5,6 млн. кубометрів за той же період часу. Газосепаратор ГС1 зберігає працездатність в широкому діапазоні температур – від –30ºС до +100ºС. Вітчизняні газосепаратори встановлюються в географічних зонах України з першою по п'яту. Сейсмічність, що допускається, – до 9 балів включно. Вертикальний газовий сепаратор може працювати і в умовах надзвичайно низьких температур. В цьому випадку газосепаратори оснащуються спеціальним підігрівачем.

Розглянутий вище тип двохємністногогідроциклонного сепаратора часто дооснащується додатковими буферними сепараторами, які остаточно розділяють газоподібну та рідку складові продукції свердловин. Тому, розглянемо конструкції основних сепараторів, котрі використовуються на промислах України.

1.2.2Нафтогазові сепаратори

В процесі піднімання рідини зі свердловин і транспортування її до центрального пункту збирання і підготовки нафти, газу у води поступово знижується тиск в системі збору, і з нафти виділяється газ. Об'єм газу, що виділився, у міру зниження тиску в системі збільшується, і потік в нафто-газозбірних колекторах, включаючи і верхні ділянки піднімальних насосно-компресорних труб, складається з двох фаз: газової і рідкої. Такий потік називається двофазним, або нафтогазовим, потоком.

Рідка фаза може, у свою чергу, складатися з нафти і пластової води, вміст якої в потоці може коливатися від нуля до значних величин. Отже, у разі вмісту води в продукції свердловин ми маємо справу з трифазним, або нафто-водогазовим, потоком, який складається з нафти, газу і води.

Нафта і гази, які виділилися з неї, за нормальних умов не можуть зберігатися або транспортуватися разом, оскільки об'єм газів, що виділилися, звичайно в декілька десятків разів перевищує об'єм рідини, і для зберігання або транспорту їх необхідно споруджувати великі герметичні місткості або великого діаметра трубопроводи, які є дуже дорогими спорудами. Тому на нафтових родовищах сумісний збір нафти і газу і сумісний їх транспорт здійснюють тільки на певні економічно доцільні відстані, а потім нафта і гази, що виділилися, транспортують роздільно.

Процес відділення газу від нафти називається сепарацією. Апарат, в якому відбувається відділення газу від рідкої продукції свердловин, називають нафтогазовим сепаратором. Оскільки в нафтогазовому сепараторі відбувається відділення газової фази від рідкої, такий сепаратор називають двофазним. Проте у багатьох випадках в нафтогазових сепараторах здійснюються відділення і скидання вільної води. В цьому випадку нафтогазовий сепаратора називають нафто-водогазовим, або трифазним сепаратором.

В сучасних системах збирання нафти і газу нафтогазовими сепараторами оснащуються всі блокові автоматизовані вимірювальні установки (за винятком установок, оснащених масовими витратомірами). При великому вмісті в продукції свердловин води на цих установках застосовуються трифазні сепаратори. На блокових автоматизованих вимірювальних установках відділення газу від нафти в нафтогазовому сепараторі здійснюється тільки з метою роздільного вимірювання дебету свердловин по рідині і газу. Після вимірювання нафта і газ знову змішуються і подаються в загальний нафто-газозбірний колектор.

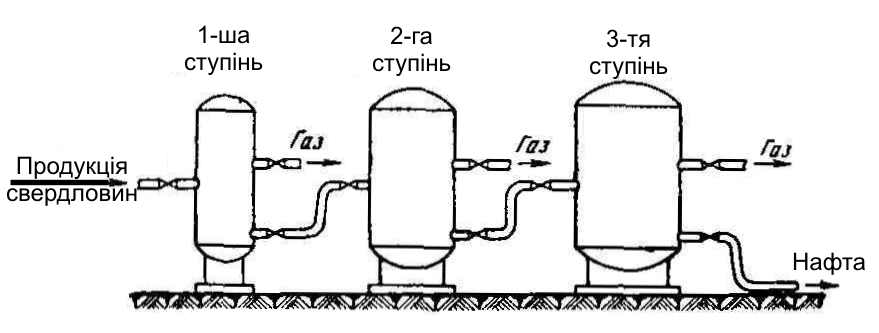

Відведення відсепарованого газу з нафтогазових сепараторів і роздільний збір його здійснюються в різних пунктах системи збирання і центральних пунктах збору і підготовки нафти, газу і води. Кожний такий пункт відведення відсепарованого газу називається ступенем сепарації газу. Ступенів сепарації може бути декілька, і остаточне відділення нафти від газу завершується в кінцевих сепараторах або резервуарах під атмосферним тиском (рис. 1.4).

Багатоступінчата сепарація застосовується при високому тиску на гирлі свердловин для кращого розділення нафти і газу при тиску, що послідовно знижується, в сепараторах. Нафтогазову суміш зі свердловини спрямовують спочатку в сепаратор високого тиску, в якому з нафти виділяється основна маса газу, що складається головним чином з метану і етану. Цей газ, званий сухим газом, має високий тиск і може транспортуватися на великі відстані до споживачів.

З сепаратора високого тиску нафта надходить до сепараторів середнього і низького тиску для остаточного відділення від газу.

З рисунка 1.8 видно, що у міру зниження тиску по ступенях сепарації діаметр і відповідно об'єм сепаратора збільшуються, оскільки у міру зниження тиску зростають об'єми газового потоку в сепараторах. Збільшенням діаметра апарату і його об'єму досягається зниження висхідних швидкостей газу, що сприяє зменшенню віднесення крапельок рідини; в газозбірну мережу.

Рисунок 1.9 – Вертикальні трапи для трьохступінчастої сепарація нафти від газу

Найбільше поширення на нафтогазових родовищах набули вертикальні і горизонтальні сепаратори.

Вертикальні сепаратори (трапи) мають в порівнянні з горизонтальними меншу продуктивність по газу і рідині. Конструкція їх дозволяє легше видаляти з апарату скупчення піску, який осідає з продукції свердловин. Тому вертикальні сепаратори мають найбільше розповсюдження на нафтових родовищах, де в продукції свердловин міститься пісок.

Вертикальний сепаратор є вертикально встановленим циліндровим корпусом з півсферичними днищами. Він забезпечений патрубками для введення газорідинної суміші і викидання рідкої і газової фаз, запобіжною і регулюючою арматурою, а також спеціальними пристроями, що забезпечують розділення рідини і газу.

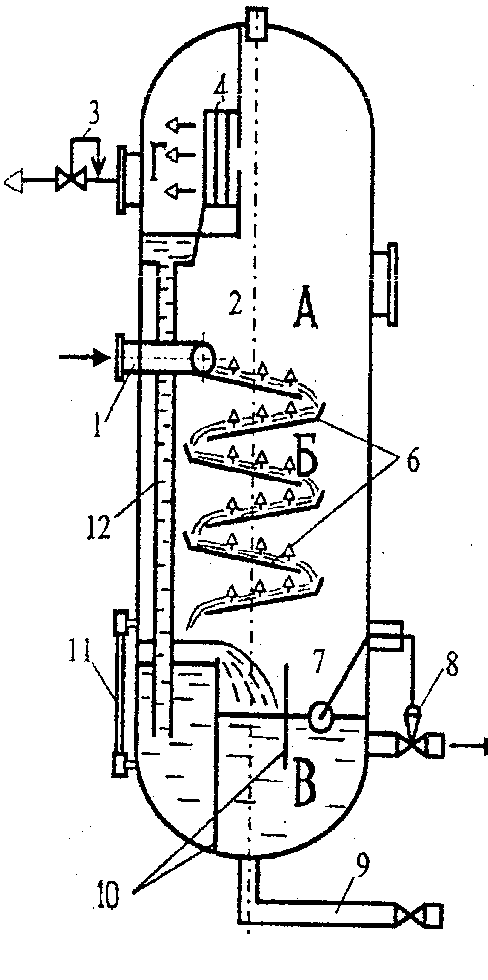

Конструкція одного з вертикальних нафтогазових сепараторів наведена на рис. 1.10.

Газонафтова суміш під тиском поступає в сепаратор за допомогою патрубка 1 в роздаточний колектор 2 з щілинним виходом. Регулятором тиску 3 в сепараторі підтримується певний тиск, який є меншим за початковий тиск газорідинної суміші.

За рахунок зменшення тиску з суміші в сепараторі виділяється розчинений газ. Оскільки цей процес не є миттєвим, час перебування суміші в сепараторі прагнуть збільшити за рахунок встановлення похилих полиць 6, якими вона стікає в нижню частину апарату.

Газ, що виділяється, підіймається вгору. Тут він проходить через жалюзійний краплеуловлювач 4, що служить для відділення крапель нафти, і далі прямує в газопровід. Уловлена нафта дренажною трубкою 12 стікає вниз.

Контроль за рівнем нафти в нижній частині сепаратора здійснюється за допомогою регулятора рівня 8 і віконця-рівнеміру 11. Шлам (пісок, окалина і т.д.) з апарату віддаляється трубопроводом 9.

Рисунок 1.10 – Вертикальний сепаратор:

А – основна секція сепарації; Б – осадочна секція; В – секція збору нафти; Г – секція краплевловлювання; 1 – патрубок введення газорідинної суміші; 2 – роздаточний колектор з щілинним виходом; 3 – регулятор тиску на лінії відведення газу; 4 – жалюзійний краплевловлювач; 5 – запобіжний клапан; 6 – похилі полиці; 7 – поплавок; 8 – регулятор рівня на лінії відведення нафти; 9 – лінія скидання шламу; 10 – перегородки; 11 – віконце рівнеміру; 12 – дренажна труба

Рисунок 1.10 – Вертикальний сепаратор:

А – основна секція сепарації; Б – осадочна секція; В – секція збору нафти; Г – секція краплевловлювання; 1 – патрубок введення газорідинної суміші; 2 – роздаточний колектор з щілинним виходом; 3 – регулятор тиску на лінії відведення газу; 4 – жалюзійний краплевловлювач; 5 – запобіжний клапан; 6 – похилі полиці; 7 – поплавок; 8 – регулятор рівня на лінії відведення нафти; 9 – лінія скидання шламу; 10 – перегородки; 11 – віконце рівнеміру; 12 – дренажна труба

|

Відмінністю вертикальних сепараторів є відносна простота регулювання рівня рідини, а також очищення від відкладення парафіну і механічних домішок. Вони займають відносно невелику площу, що особливо важливо в умовах морських промислів, де промислове устаткування монтується на платформах і естакадах.

Проте вертикальні сепаратори мають і істотні недоліки: меншу продуктивність в порівнянні з горизонтальними при одному і тому ж діаметрі апарату, меншу ефективність сепарації.

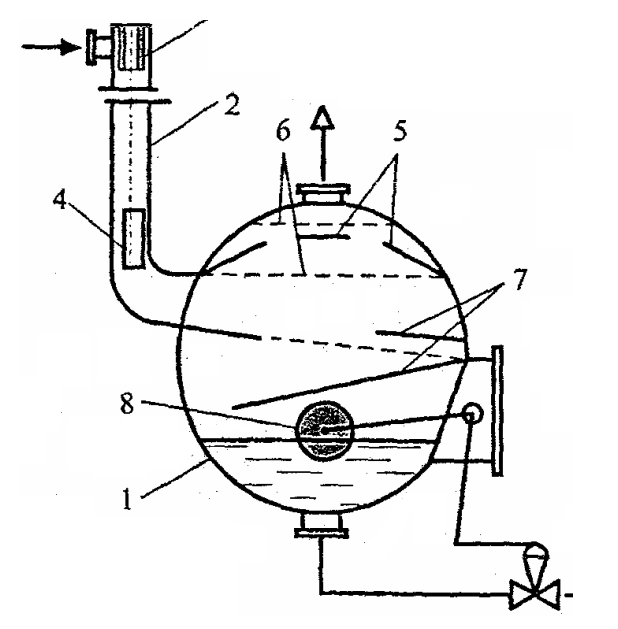

Горизонтальний нафтогазовий сепаратор конструкції ЦКБН (рис. 1.11) складається з технологічної місткості 1, всередині якої розташовано дві похилі полиці 2, піногасник 3, вологовідділювач 5 і пристрій 7 для запобігання утворення вирви при дренажі нафти [5]. Технологічна місткість забезпечена патрубком 10 для введення нафтової суміші, штуцерами виходу газу 4 і нафти 6 і люк-лазом 8. Похилі полиці виконані у вигляді жолобів. У місці введення газонафтової суміші у сепаратора змонтований розподільчий пристрій 9.

Газосепаратор працює таким чином. Газонафтова суміш через патрубок 10 і розподільний пристрій 9 надходить на полиці 2 і по них стікає в нижню частину технологічної місткості. Стікаючи похилими полицями, нафта звільняється від пухирців газу. Газ, що виділився з нафти проходить через піногасник 3, де руйнується піна, і вологовідділювач 5, де очищається від крапель нафти, і через штуцер виходу газу 4 відводиться з апарату. Дегазована нафта нагромаджується в нижній частині технологічної місткості і відводиться з апарату через штуцер 6.

Для підвищення ефективності процесу сепарації в горизонтальних сепараторах використовують гідроциклонні пристрої. Горизонтальний нафтогазовий сепаратор гідроциклонного типу (рис. 1.12) складається з технологічної місткості 1 і декількох одноструменевих гідроциклонів 2. Конструктивно одноструменевий циклон є вертикальним циліндровим апаратом з тангенціальним введенням газонафтової суміші, усередині якого розташовані напрямний патрубок 3 і секція перетікання 4. В одноточному гідроциклоні суміш створює одночасно обертовий рух навколо напрямного патрубка і поступальний рух, утворюючи вихор. Нафта під дією відцентрової сили притискається до стінки циклону, а рідина, що виділилися і очистилася від крапель газ рухається в центрі нього. Вертикальний гідро циклонний сепаратор наведений на рисунку 1.13.

а)

б)

Рисунок 1.11 – Горизонтальний нафтогазовий сепаратор конструкції ЦКБН: а – конструктивна схема: 1 – технологічна місткість; 2 – похилі жолоби; 3 – піногасник; 4 – вихід газу; 5 – вологовідділювач; 6 – вихід нафти; 7 – пристрій для запобігання утворення вирва; 8 – люк-лаз; 9 – розподільний пристрій; 10 – введення продукції;

б – загальний вид

В секції перетікання нафта і газ міняють напрям руху з вертикального на горизонтальний і поступають роздільно в технологічну місткість. Далі газовий потік проходить краплевідбійник 5, розподільні грати 6 і виходить з сепаратора. Нафта похилими полицями 7, стікає в нижню частину місткості. Її рівень підтримується за допомогою регулятора 8.

Рисунок 1.12 – Нафтогазовий сепаратор гідроциклонного типу: 1 – місткість; 2 – одноструменевийгідроциклон; 3 – напрямний патрубок; 4 – секція перетікання; 5 – краплевідбійник; 6 – розподільні грати; 7 – похилі полиці; 8 – регулятор рівня

Рисунок 1.12 – Нафтогазовий сепаратор гідроциклонного типу: 1 – місткість; 2 – одноструменевийгідроциклон; 3 – напрямний патрубок; 4 – секція перетікання; 5 – краплевідбійник; 6 – розподільні грати; 7 – похилі полиці; 8 – регулятор рівня

|

Рисунок 1.13 – Вертикальний нафтогазовий сепаратор гідроциклонного типу

Рисунок 1.13 – Вертикальний нафтогазовий сепаратор гідроциклонного типу

|

Основними технічними показниками сепараторів є:

1. Продуктивність по фазах, м3/добу;

2. Робочий тиск, МПа;

3. Об’єм, м3;

4. Внутрішній діаметр, м;

5. Маса, кг.

Вертикальними трифазними замірними сепараторами оснащуються автоматизовані групові установки типа АГМ-3. Використання трифазних сепараторів на установках типа АГМ-3 дає можливість роздільно вимірювати продукцію свердловин по воді і нафті. Горизонтальні трифазні сепаратори звичайно встановлюються на установках для скидання основного об'єму вільної води з продукції свердловин до її надходження в основні нагрівальні апарати.

У всіх трифазних сепараторах в секції збору нафти передбачається додатковий об'єм для вільної води, яка відбирається з нижньої секції, що відділилася (нафта – з проміжної секції і газ – з верхньої частини). Для контролю за рівнем розділу фаз нафта – вода в трифазних сепараторах встановлені міжфазні регулятори рівня.

В даний час розроблені трифазні сепаратори типа УПС, СУ-20000 і БАС-1, а також спеціальні трифазні сепаратори-розділювачі потоку з скиданням вільної води. Всі вони випускаються в блочному виконанні. Установки УПС і БАС-1 звичайно використовують для сепарації газу і відділення вільної води продукції свердловин після першого ступеня сепарації, а сепаратори СУ-20000 на першому ступені сепарації.

Розглянемо більш детально установки типу УПС. Установки типа УПС розроблені на продуктивність 2000, 3000 і 10000 м3/добу по рідині і на робочий тиск до 0,6 МПа. Відповідно цьому установки мають шифр УПС – 2000/6, УПС – 3000/6 і УПС – 10000/6.

Установки УПС призначаються для виконання наступних операцій: відділення газу від рідкої фази; відділення вільної води і скидання її в дренажну систему; оперативного обліку поступаючої і відходить з установки продукції.

Всі розроблені в даний час установки УПС мають аналогічні конструктивні рішення і відрізняються лише об'ємами технологічних апаратів залежно від продуктивності.

1.2.3 Ємності підземні (ЄП) дренажні для води, нафти і газу

Ємності підземні горизонтальні дренажні використовуються в промисловості для тимчасового зберігання різних рідин – кислот, лугів, стічних вод, бензину, дизельного палива і так далі. Дренажна місткість є невід'ємним елементом нафтопереробних заводів і підприємств газодобувного комплексу. Ємність дренажна ЄП застосовується для збору і тимчасового зберігання газового конденсату на газорозподільних станціях. Вживані в процесі нафто - і газодобування місткості для газу підземні знижують вірогідність забруднення довкілля[11].

Ємність ЄП є порожнистим металевим циліндром з двома конусами на торцях. Місткості підземні оснащуються двома люками, розташованими у верхній частині циліндра. Один люк служить для закачування і відбору рідини з місткості, другої використовується при проведенні ремонтних і профілактичних робіт по обслуговуванню устаткування. Кожна дренажна місткість оснащується електронасосним агрегатом, який здійснює перекачування рідини. Оскільки ємність підземна може містити агресивні або легкозаймисті рідини, усі агрегати мають вибухозахисне виконання.

Ємності підземні розрізняються за об'ємом, висоті горловини і наявності підігрівача. Якщо місткість підземна дренажна працює при температурах довкілля нижче за температуру замерзання рідини, то вона оснащується пристроєм обігріву. Підземні місткості для нафтопродуктів, що встановлюються на Крайній Півночі монтуються у бетонний колодязь з автономним обігрівом. Для запобігання корозії місткості підземні для нафтопродуктів обробляються подвійним шаром бітумної мастики. Для зменшення тепловтрат місткості для води підземні покриваються теплоізолюючим матеріалом.

Кожна ємність підземна дренажна оснащується патрубками для підключення термометра, показника рівня рідини, а також манометра. Якщо дренажна місткість оснащується підігрівачем, то він виконується у вигляді змійовика, встановленого усередині обичайки. Для захисту насосного устаткування місткість ЄП 5 оснащується фільтрами, які уловлюють механічні домішки і перешкоджають накопиченню відкладень на стінках. Деякі підземні місткості для нафтопродуктів обладналися спеціальними відбійниками, що знижують коливання рідини в процесі вимірювальних робіт.

Ємності підземні горизонтальні маркуються з урахуванням їх об'єму і конструктивного виконання. Наприклад, ЄП 16-2000-1-2-К-Т означає, що місткість ЄП має об'єм 16 м3, діаметр 2 метри, конструктивне виконання 1, матеріальне виконання 2, обладнана колодязем і оснащена обігрівачем. Коротке позначення місткість ЄП 5 свідчить про те, що ця місткість для дизельного палива підземна може вмістити в себе до 5 кубометрів рідини. Місткості для води підземні виготовляються із сталей марок Ст3сп5, 16ГС, 09Г2С, 3-09Г2С (залежно від кліматичного виконання). Усі місткості підземні горизонтальні повинні відповідати вимогам ТУ 3615-023-00220322-2001.

1.3 Типові конструкції резервуарів для збору нафти, газу та конденсату, котрі виходять до складу УКПН та УКПГ

Сталеві апарати ємності використовуються для зберігання і видачі рідких і газоподібних неагресивних середовищ. Вони не можуть застосовуватися для зберігання зріджених вуглеводневих газів в приміщеннях, а також для перевезення рідких і газових середовищ[11].

Апарати ємності робляться в горизонтальному і вертикальному виконаннях об'ємами 2, 4, 6.3, 8, 10, 16, 20, 25, 32, 50, 80, 100 і 200 м3, з умовними тисками 0.8, 1.0, 1.6 і 2.5 МПа (8 – 25 кгс/см2) і температурами середовищ від – 60 до +300°С.

Апарати застосовуються в різних технологічних установках наступних галузей промисловості: нафтохімічній, нафтопереробній, нафтовій, газовій і хімічній.

Апарати ємності для рідких і газових неагресивних середовищ можуть обладнатися зовнішніми або внутрішніми теплообмінними пристроями, майданчиками обслуговування і зовнішніми сходами.

Апарати виготовляються трьох типів (у кліматичному виконанні УХЛ1 – для районів з помірним і холодним кліматом і Т1 – для тропічного клімату):

· Тип 1 – горизонтальні апарати для рідких середовищ;

· Тип 2 – вертикальні апарати для рідких середовищ;

· Тип 3 – вертикальні апарати для газових середовищ.

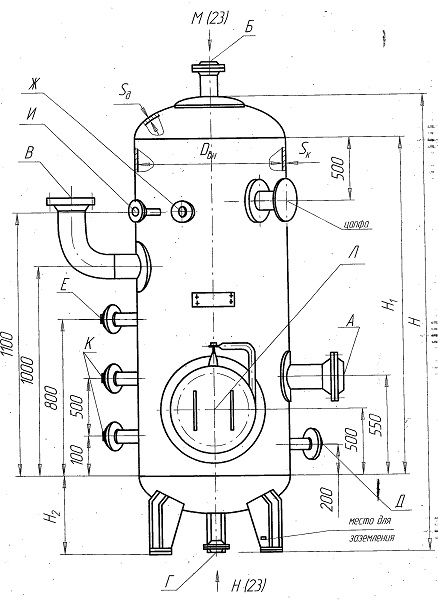

Рисунок 1.13 – Горизонтальний апарат для рідких середовищ (тип 1)

Умовне позначення циліндричних апаратів ємностей:

1-10-2,5-2-Л (І, Т, Е)

– 1 – тип апарату (1, 2, 3);

– 10 – об'єм апарату (від 2 до 200 м3);

– 2,5 – умовний тиск (від 0,8 до 2,5 МПа);

– 2 – матеріальне виконання (1 - від - 20°C до +300°C; 2 - від - 40°C до +300°C; 3 - від - 60°C до +300°C);

– Л – з установкою лап (монтаж на залізобетонні постаменти);

– І – з установкою кріплень для теплоізоляції;

– Т – підлягає термообробці;

– Е – експортне виконання.

Рисунок 1.14– Вертикальний апарат для рідких середовищ (тип 2)

У технічно обґрунтованих випадках можливо:

– використання апаратів для роботи під зовнішнім тиском;

– зменшення або збільшення умовних проходів і кількості штуцерів;

– установка додаткових штуцерів з умовним проходом не більше 1/10 діаметру апарату місткості;

– використання апаратів, що пройшли термічну обробку, в середовищах, що викликають корозійне і сірчановодневе розтріскування;

– заміна матеріалу і типу поверхонь ущільнювачів фланців.

Рисунок 1.15– Вертикальний апарат для газових середовищ (тип 3)

1.4 Регулювальна та запобіжна апаратура сепараторів та розділювачів.

1.4.1 Регулятори тиску газу типу РД

Регулятори тиску газу РД–100 призначені для редукування газу високого тиску на газорозподільних лініях резервуарів.

Регулятори забезпечують зниження високого тиску газу, автоматичну підтримку заданого тиску на виході незалежно від зміни витрати газу і вхідного тиску і автоматичне відключення подачі газу при аварійному підвищенні або пониженні вихідного тиску понад допустимі задані значення.

Регулятори відрізняються якісною роботою в діапазоні малих витрат газу.

Регулятори експлуатуються на відкритому повітрі в районах з помірним кліматом в умовах, що нормуються для виконання УХЛ, категорії I по ГОСТ 15150, але при температурі навколишнього повітря від мінус 40ºС. Із з відносною вологістю до 95% при температурі плюс 35ºС, при дії атмосферних опадів (сніг, дощ). Температура газу від – 40 до + 70ºС.

Регулятори виготовляються:

– номінальним тиском (PN), МПа (кгс/см2): 10 (100);

– номінальним діаметром (DN), мм: 50;

– з різними діапазонами налаштування вихідного тиску, МПа: від 0,1 до 0,3; від 0,3 до 0,6; від 0,6 до 1,2; від 1,2 до 2,0; від 2,0 до 3,5; від 3,5 до 5,5;

– з регулятором управління і вимикаючим пристроєм, розташованими справа по ходу газу або ліворуч по ходу газу (виконання – Л);

– з датчиком спрацьовування запобіжного замковогоклапана ПЗК;

– з шумогасителем і без шумогасителя (виконання – А)

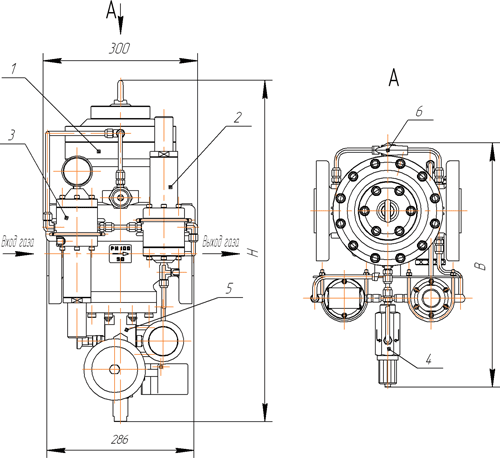

Регулятори тиску газу РД – 100 є єдиною конструкцією з клапаном регулюючим 1, пристроєм завдання тиску (регулятором управління) 2, регулятором перепаду 3 для зниження високого вхідного тиску газу до тиску живлення, фільтром з дроселем 4, замковим клапаном (ПЗК) запобіжним 5, вбудованим в регулятор і перепускним клапаном 6. Усі складники сполучені сталевими імпульсними трубками.

Клапан регулюючий 1 є кінцевою ланкою системи автоматичного регулювання. При переміщенні мембрани змінюється прохідний переріз старанного механізму, а, отже і кількість прохідного газу.

Клапан регулюючий 1 із старанним механізмом мембранного типу складається з корпусу, корпуси камери, кришка камери, кришки, диска, що має радіальні прорізи для проходу газу, сідла, пружини і мембрани. Сідло виконане у вигляді тонкостінної труби і пов'язане з мембраною. Диск, сідло і еластична мембрана розділяють порожнину регулюючого клапана на три камери: з вхідним тиском, з вихідним нижчим тиском і для підведення тиску, що управляє.

Для погашення шуму при роботі регулятора в корпусі камери встановлений шумогаситель. (Виконання А – без шумогасителя).

Регулятор управління 2 служить для вироблення тиску, що управляє, подається в камеру мембранного приводу клапана регулюючого.

Регулятор управління 2 складається з корпусу, кришок, двох мембран і клапана, налагоджувальноїпружини, регулювального гвинта і сідла.

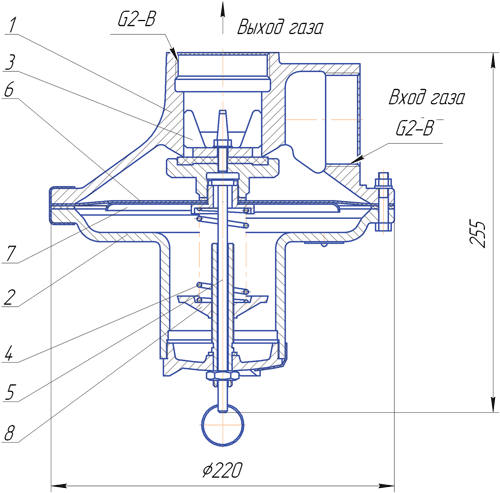

Рисунок 1.16 – Загальний вигляд і габаритні розміри регулятора РД-100:

1 – клапан регулюючий; 2 – регулятор управління; 3 – регулятор перепаду;4 – фільтр з дроселем; 5– запобіжний замочний клапан (ПЗК);

6 – перепускний клапан

Регулятор перепаду 3 служить для зниження вхідного тиску і підтримки постійного тиску на вході в регулятор управління, тобто для виключення коливань вхідного тиску на роботу регулятора.

Регулятор перепаду 3 складається з корпусу, кришок, мембрани, клапана, сідла, налагоджувальної пружини, сідла і регулювального гвинта.

Фільтр з дроселем 4 повинен забезпечувати очищення і формування потоку газу для живлення регулятора перепаду і регулятора управління і складається з корпусу, кришки, дроселя і елементу, що фільтрує. Дросель призначений для створення перепаду тиску залежно від кількості газу, що проходить через регулятор перепаду і регулятор управління.

Запобіжний замковий пристрій (ПЗК) 5 призначено для безперервного контролю вихідного тиску і відключення споживача при підвищенні або пониженні вихідного тиску понад допустимі задані значення.

ПЗК складається з наступних функціональних частин:

· старанного механізму;

· перемикального пристрою;

· контрольного приладу (пілота блокадного механізму);

· датчика спрацьовування ПЗК;

· механізму взводу;

· імітатора спрацьовування.

Перепускний клапан 6 служить для вирівнювання тиску у вхідній і вихідній порожнинах клапана регулюючого 1.

Принцип роботи регулятора полягає в наступному. Газ високого тиску з газопроводу, що підводить, поступає в порожнину клапана регулюючого, проходить через проміжок, що утворюється сідлом і диском з одного боку і мембраною з іншою, і редукується.

Величина вихідного тиску встановлюється налаштуванням регулятора управління.

Відхилення вихідного тиску, що виникає в результаті зміни газоспоживання або вхідного тиску, сприймається чутливим елементом регулятора управління (мембраною) і перетвориться в пневматичний сигнал (підвищення або пониження тиску, що управляє), що поступає в порожнину клапана регулюючого.

Процес автоматичної підтримки вихідного тиску в заданих межах здійснюється таким чином: підвищення або пониження вихідного тиску викликає переміщення мембран регулятора управління вгору або вниз за рахунок порушення рівноваги діючих на нього сил – зусиль пружини, з одного боку, і вихідного тиску – з іншою.

При цьому клапан регулятора управління міняє положення відносно сідла, що призводить до зміни тиску, що поступає в порожнину клапана регулюючого.

Перепад тиску на мембрані старанного пристрою зміниться і мембрана під дією пружини переміститься в нове положення.

Рисунок1.17 – Загальний вигляд і габаритні розміри регулятора РД-100 з фланцями

В результаті цього витрата газу через регулятор зміниться, що приведе до відновлення величини вихідного тиску в заданих межах.

Рисунок 1.18 – Рекомендована схема підключення регулятора РД – 100:

1 – регулятор тиску РД – 100; 2 – регулятор управління;

3 – вимикаючий пристрій; 4,5,6 – крани кульові газові; 7 – манометр;

8 – клапан запобіжний скидною

Рисунок 1.19 – Принципова схема регулятора РД – 100:

1 – клапан регулюючий; 2 – регулятор управління; 3 – регулятор перепаду;

4 – фільтр з дроселем; 5 – ПЗК; 6 – перепускний клапан; 7 – корпус;

8 – корпус камери; 9 – кришка камери; 10 – кришка; 11 – диск; 12 – сідло;

13 – пружина; 14 – мембрана; 15 – шумогасник

Таблиця 1.2 – Технічні характеристики регулятора тиску РД – 100

| № п/п | Найменування параметра або характеристики | Один. вим. | Величини по виконаннях | |

| РД-100-50 | РД-100-50-А(без шумогасителя | |||

| Тиск умовний | МПа(кгс/см2) | 10,0(100) | ||

| Діапазон вхідного тиску | МПа(кгс/см2) | Від1,2до10,0(від12до100) | ||

| Максимальний перепад тиску на регуляторі | МПа(кгс/см2) | 7,0(70) | ||

| Діапазон налаштування вихідного тиску | МПа(кгс/см2) | 0,1-5,5 | ||

| Діапазон налаштування спрацьовування вимикаючого пристрою | МПа(кгс/см2) | 0,05-6,8 | ||

| Діаметр умовного проходу | мм | |||

| Нерівномірність регулювання | % | +/-2,5 | ||

| Коефіцієнт пропускної спроможності | KV | |||

| Тип приєднання до трубоповодів | Фланцеве по ГОСТ 12821-80,випр.2 | |||

| Будівельна довжина | мм | 286(426) | ||

| Габаритні розміри -довжина -ширина -висота | мм | 300(426) | 300(426) | |

| Маса регулятора | кг | 100(112) | 85(97) |

1.4.2. Клапани запобіжні скидні ПСК

Клапани запобіжні скидні ПСК призначені для обмеження тиску неагресивних газів шляхом скидання газу в атмосферу до встановленої величини при підвищенні тиску в мережі понад допустиму межу.

Клапани встановлюються на газопроводах низького, середнього і високого тиску, а також на регуляторних станціях.

Умови експлуатації клапанів відповідають кліматичному виконанню УХЛ2 ГОСТ 15150 – 69 з температурою навколишнього повітря від –40°С до +60°С.

Клапани в процесі експлуатації не чинять негативної дії на довкілля.

Примітка: Налаштування запобіжного скидного клапана повинне відповідати 1,15 робочого тиску.

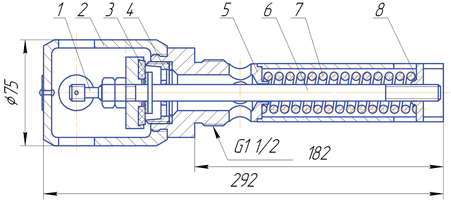

Рисунок 1.20 – Клапан запобіжний скидною ПСК – 50Н

1 – корпус; 2 – кришка; 3 – клапан з тією, що направляє і гумовим ущільнювачем;4 – пружина; 5 – гвинт регулювальний;

6 – мембрана; 7 – тарілка; 8 – тарілка пружини.

Середній термін служби, років, не менше – 15;Призначений термін служби, років, не менше – 40.

Клапани запобіжний скидною ПСК – 50 складається з корпусу 1 (див. рисунок 1.20), кришки 2, клапана 3 з тією, що направляє і гумовим ущільнювачем, пружини 4 і регулювального гвинта 5, мембрани 6, тарілки 7 і тарілки пружини 8.

Корпус 1 виконаний у вигляді усіченого конуса, з фланцем, сідлом і двома отворами з різьбленням 2''. Сідло перекривається клапаном 3 з гумовим ущільненням. Клапан зібраний з мембраною 6, яка закріплена між фланцем корпусу і кришкою 2.

Таблиця 1.3 – Технічні характеристики клапанів ПСК

| № п/п | Найменування параметра або розміру | Один. вим. | Величина |

| Діаметр умовного проходу | Мм | ||

| Максимальний тиск відкриття клапана ПСК-50С/50 | кПА | 50(0,5) | |

| Діапзонналаштування спрацьовування | кПА | ||

| ПСК-50С/50 | Від20 до 50 | ||

| Клас герметичності затвора | У по ГОСТ 9544-2005 | ||

| Приєднувальні розміри:на виході і вході різьблення внутрішнє трубне по ГОСТ 6357-81 | Дюйми | ||

| Габаритні розміри: Діаметр висота | мм | ||

| Маса | кг | 5,0 |

При сталому режимі контрольований тиск газу у встановлених межах урівноважується налагодженою пружиною і клапан герметично закритий.

Коли тиск газу в мережі (над клапаном) перевищить межа налаштування, клапан, долаючи зусилля пружини, відкриється, даючи можливість виходу газу в атмосферу.

Скидання газу триватиме до зниження тиску в мережі нижче за налагоджене, після чого під дією пружини клапан закриється.

Пружина 4 затиснута між тарілками мембрани і регулювального гвинта 5. Шляхом обертання регулювального гвинта переміщається тарілка пружини 8, змінюючи, таким чином, зусилля пружини, яка визначає налаштування тиску спрацьовування клапана. Газ від мережі через вхідний отвір корпусу входить в клапанну порожнину.

1.4.3 Запобіжний клапан пружинного типу

Клапан запобіжний Т – 831 пружинного типу призначений для скидання тиску парової фази зрідженого газу або інших неагресивних вуглеводневих газоподібних середовищ в атмосферу до встановленої величини при підвищенні тиску в резервуарах понад допустиму межу.

Клапан встановлюється на підземних резервуарах зрідженого газу місткістю від 2,2 до 5м³.

Умови експлуатації клапанів відповідають кліматичному виконанню УХЛ1 ГОСТ 15150 – 69, але з температурою навколишнього повітря від мінус 40 до плюс 60°С.

Клапан монтується на резервуарах із зрідженим газом ковпаком вгору у вертикальному положенні і повинен сполучатися з парофазним простором.

Середній термін служби клапана не менше 15 років; Призначений термін служби, років, не менше – 40.

Сталевий корпус виконаний у вигляді штуцера з шестигранником і зовнішнім приєднувальним різьбленням 1½''. До нижнього торця приварена склянка з двома пазами на вільному кінці, в якому своїми виступами вставлена регулююча гайка.

Пружина затиснута між регулюючою гайкою і корпусом.

У верхній частині корпусу вставлено сідло. Окремо на штоку змонтований клапан з гумовим ущільнювачем. Шток у зборі проходить крізь корпус і нижнім різьбовим кінцем укрутять в гайку.

Гумовий ущільнювач закриває сідло.

Шляхом обертання штока, гайка переміщається уздовж осі, змінюючи зусилля пружини, яка визначає налаштування клапана на тиск в заданих межах.

Клапан працює таким чином: газ з резервуару через отвори корпусу входить в простір під ущільнювачем. При сталому режимі контрольований тиск газу у встановлених межах урівноважується налагодженою пружиною.

Рисунок 1.21 – Клапан запобіжний Т – 831:

1 – вилка; 2 – ковпак; 3 – ущільнювач клапана; 4 – сідло;

5 – сталевий корпус з привареною склянкою; 6 – шток у зборі з клапаном;

7 – пружина; 8 – гайка

Коли тиск газу в резервуарі перевищить межа налаштування, ущільнювач разом з штоком, долаючи зусилля пружини, піднімається вгору, відкриваючи вихід газу в атмосферу через отвори в ковпаку.

Скидання газу станеться до зниження тиску в резервуарі нижче за налагоджене, після чого під дією пружини шток з ущільнювачем закриє сідло.

1.5 Аналіз проблематики експлуатації ущільнень регуляторів тиску та способів її вирішення. Сильфонні ущільнення

Всі наведені вище конструкції клапанів мають рухомі елементи (штоки), котрі ущільнюються, головним чином, затискними манжетами (рис. 1.20 – 1.21, поз.3). При цьому їх довговічність залежить від цілого ряду чинників:

– частоти робочих рухів;

– якості манжет;

– агресивності середовища;

– абразивності середовища та ін.

Це досить часто призводить до передчасного їх прослаблення (зношування), що впливає на рівень перепусків газу та загазованості на об’єкті.

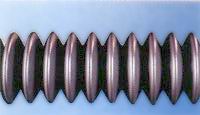

Останнім часом з метою забезпечення надійного розділення внутрішнього та зовнішнього середовищ регуляторів застосовують сильфони.

Сильфон – це камера з гофрованою бічною поверхнею. Сильфоном також називають металеву трубку з тонкими стінками. Існують латунні сильфони, а також вироби з нержавіючої сталі або берилієвої бронзи. Використання сильфонів досить поширене. Вони застосовуються як чутливі елементи, які вчасно й точно реагують на зміну тиску. В ряді випадків сильфони відіграють роль пружин, якщо їхня внутрішня порожнина є герметичною та заповнена спеціальним газом. В більшості випадків сильфони відіграють роль рухомих розділювачів середовищ.

Сильфонні компенсатори використовують для компенсації лінійної розширюваності трубопроводів. Такі компенсатори перехоплюють зміна лінійних розмірів трубопроводів. Можливе виготовлення сильфонних компенсаторів з комірковими фланцями, із соплами, зовнішніми й внутрішніми оболонками, обмежниками компенсації. Такі пристрої дозволяють значно знизити витрати на прокладку комунікацій, монтаж, обслуговування.

Сильфонні клапани встановлюють як запірні пристрої. Вони використовуються на технологічних лініях виробництв, де застосовуються пожежонебезпечні, агресивні, легкозаймисті, токсичні речовини.

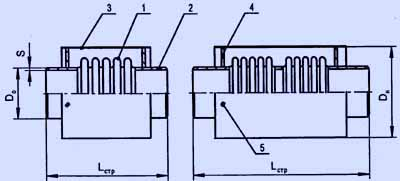

Конструкція сильфонів наведена на рис. 1.22-1.24.

Рисунок 1.22 – Конструкція сильфонів типу КСО:

1 – сильфон; 2 – патрубок приєднувальний; 3 – кожух; 4 – стійка; 5 – гвинт

Загальний вид сильфонного елементу наведений на рис. 1.23 та рис. 1.24.

Рисунок 1.23 – Сильфонний елемент неметалевий

Рисунок 1.24 – Сильфонний елемент із нержавіючої сталі

Перевагами сильфонних елементів є здатність до переміщень в різних площинах із збереженням герметичної роздільності двох просторів – внутрішнього та зовнішнього.

Тому, не дивлячись на певну складність виготовлення, вони одержують все більше розповсюдження.

Висновки до розділу

Зважаючи на проведений вище аналіз конструкцій сепараційного обладнання, а також на важливість ефективного та безпечного функціонування регуляторів тиску, які встановлюються на системи трубопровідної обв`язки цих сепараторів, вважаємо за доцільне проведення конструкторської та дослідницької роботи з подальшого удосконалення запобіжних клапанів для регулювання тиску на даних апаратах. Напрямок подальших досліджень обраний в контексті вирішення питання надмірної загазованості технологічних площадок установок з комплексної підготовки вуглеводневої сировини шляхом впровадження до конструкції регуляторів тиску сильфонних ущільнень (бар’єрів). Така ситуація пов’язана з недостатньою надійністю та довговічністю роботи існуючих ущільнень рухомого штока регуляторів тиску, що вимагає проведення дослідно-конструкторської роботи з їх вдосконалення.

Поиск по сайту: