|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Характер изменения от момента М при любом расходе бурового раствора остаётся примерно одинаковым

Значения при увеличении растут почти линейно, - несколько уменьшается, а возрастает по зависимости, близкой к квадратичной. При бурении с забойными двигателями БК не вращается и испытывает в основном в растянутой и сжатой частях колонны соответственно напряжения растяжения и сжатия.

Изгибающие нгрузки, возникающие при потере сжатой частью прямолинейной формы невелики. Незначителен и реактивный момент забойного двигателя, и поэтому касательные напряжения. действующие на БК в направлении к вертлюгу, не достигают опасных значений.

Аварии при роторном бурении происходят,в основном, из-за поломок БК по причине усталостного износа резьб, сварочного шва, материала трубной части и присоединительных элементов. Аварии при бурении с забойными двигателями происходят,в основном, из-за прихватов,неподвижно лежащей на стенке скважины БК, и размыва резьбовых соединений и стенок труб. Электробур - забойная буровая машина с погружным электродвигателем, предназначенная для бурения глубоких скважин, преимущественно на нефть и газ. Идея электробура для ударного бурения принадлежит русскому инженеру В.И.Дедову (1899). В 1938-40 в СССР А.П.Островским и Н.В.Александровым создан и применен первый в мире электробур для вращательного бурения, спускаемый в скважину на бурильных трубах.

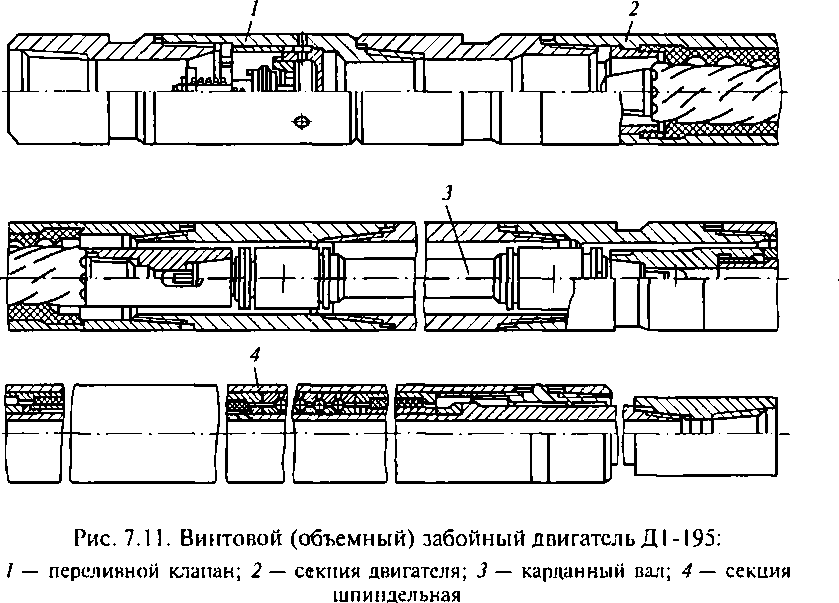

Конструкция винтового (объемного) забойного двигателя (ВЗД). Рассмотрим устройство винтового забойного двигателя Д1-195. Двигатель предназначен для бурения нефтяных и газовых скважин долотами диаметром 215,9...244,5 мм при температуре на забое не выше 120 "С.

Винтовой забойный двигатель Д1-195 относится к машинам объемного (гидростатического) действия. По сравнению с другими типами забойных гидравлических двигателей винтовой двигатель имеет ряд преимуществ:

низкая частота вращения при высоком крутящем моменте на валу двигателя позволяет получить увеличение проходки за рейс долота (в сравнении с турбинным бурением);

существует возможность контроля за работой двигателя по изменению давления на стояке насосов;

перепад давления на двигателе создает возможность применения высокопроизводительных гидромониторных долот.

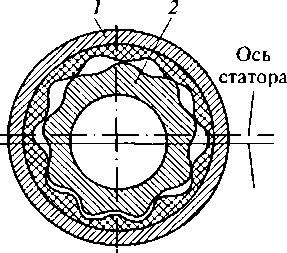

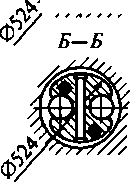

По принципу действия ВЗД представляет собой планетарно-роторную гидравлическую машину объемного типа с внутренним косозубым зацеплением (рис. 7.10).

Двигатель содержит ротор и статор. Стальной статор внутри имеет привулканизированную резиновую обкладку с винтовыми зубьями левого направления. На стальном роторе нарезаны наружные винтовые зубья также левого направления. Число зубьев ротора на единицу меньше числа зубьев статора, в результате чего для осу

| Ось ротора |

| Рис. 7.10. Поперечное сечение рабочих органов винтового (объемного) забойного двигателя: / — статор; 2 — ротор |

щестпления зацепления ось ротора смещена относительно оси статора на величину эксцентриситета, равную половине высоты зуба. Шаги винтовых линий ротора и статора прямо пропорциональны числу зубьев. Специальный профиль зубьев ротора и статора обеспечивает их непрерывный контакт между собой, образуя на длине шага статора единичные рабочие камеры.

Буровой раствор, поступающий в двигатель от насосов буровой установки, может пройти к долоту только в том случае, если ротор поворачивается относительно статора, обкатываясь под действием неуравновешенных гидравлических сил. Ротор, совершая планетарное движение, поворачивается по часовой стрелке (абсолютное движение), в то время как геометрическая ось ротора перемещается относительно оси статора против часовой стрелки (переносное движение). За счет разности в числах зубьев ротора и статора переносное движение редуцируется в абсолютное с передаточным числом, равным числу зубьев ротора, что обеспечивает пониженную частоту вращения и высокий крутящий момент на выходе.

Винтовой (объемный) забойный двигатель Д1-195 (рис. 7.11) содержит следующие основные узлы: секцию двигателя 2, секцию шпиндельную 4, переливной клапан / и карданный вал 3. Через переливной клапан осуществляется слив бурового раствора из бурильных труб при подъеме колонны с эксцентрично (планетарно) вращающегося ротора на вал шпиндельной секции. Шпиндельная секция служит для передачи осевого усилия с бурильных труб на долото.

В настоящее время промышленностью выпускаются следующие винтовые забойные двигатели: Д1-88; Д1-127; ДЗ-172; Д4-172; Д1-195; Д2-195; ДЗ-195 (табл. 7.3). Конструкция этих двигателей усовершенствована за счет применения облегченного пустотелого ротора, в полости которого размещается торсион. Уменьшение массы ротора и замена карданного вала торсионом позволили повысить КПД и надежность двигателя.

. Винтовые двигатели следует доставлять на буровую в собранном виде, с ввинченными предохранительными пробками, что предотвращает попадание посторонних предметов в рабочие органы и повреждения резьб. Не допускается перетаскивание двигателей волоком и сбрасывание их при разгрузке.

Доставленный на буровую двигатель перед пуском в работу подвергают наружному осмотру. Особое внимание следует обращать на отсутствие трещин и вмятин на статоре и корпусе шпинделя,

состояние присоединительных резьб к бурильным трубам и долоту (забоины, промывы и задиры резьб), а также на плотность свинчивания промежуточных резьб, соединяющих корпусные детали двигателя. Двигатели с дефектами корпусных деталей и резьб к работе не допускаются; в случае неполного свинчивания резьбовые соединения докрепляют машинными ключами. Во избежание отвинчивания статора от шпинделя рекомендуется на буровой до-креплять нижнюю резьбу статора в соединении с соединительным переводником. Перед спуском в скважину каждый двигатель следует опробовать над устьем в целях проверки легкости запуска и герметичности резьбовых соединений. Двигатель должен запускаться плавно, при давлении на выкиде буровых насосов не более 2,5 МПа. На холостом ходу вращение вала двигателя должно происходить без рывков и заеданий, а остановка при выключении насосов не должна быть резкой.

Одновременно с запуском двигателя проверяют работоспособность переливного клапана. При подаче промывочной жидкости в двигатель клапан должен плотно закрываться без утечек жидкости в боковые отверстия корпуса клапана; при выключении циркуляции клапан должен открыться. Клапан следует опробовать, опустив его ниже уровня ротора, в противном случае перед закрытием клапана и после его открытия возможно разбрызгивание промывочной жидкости на площадке буровой

В зимнее время запуску двигателя должен предшествовать его отогрев паром или горячей водой в течение 30...40 мин. Винтовые двигатели могут работать на промывочных жидкостях различной плотности и вязкости: на воде (пресной, морской и пластовой), глинистых растворах плотностью до 2,2 г/см3, аэрированных жидкостях. Однако длительная и безотказная работа двигателя зависит прежде всего от качества очистки промывочной жидкости, содержание песка в которой не должно превышать 0,5... 1 %. Повышенное содержание песка в промывочной жидкости приводит к интенсивному износу рабочих органов.

Особенности бурения винтовыми забойными двигателями. При спуске двигателя в скважину за 10... 15 м от забоя следует включить буровой насос и промыть призабойную зону скважины при работающем двигателе. Незапуск двигателя фиксируется по резкому подъему давления на выкиде насосов. В этом случае следует запускать двигатель с вращением бурильной колонны ротором при одновременном прокачивании жидкости. Запуск двигателя ударами о забой не допускается. Во избежание левого вращения инструмента под действием реактивного момента двигателя ведущую трубу фиксируют от проворачивания в роторе с помощью клиньев.

По своим энергетическим характеристикам винтовые двигатели позволяют создавать на долоте высокие осевые нагрузки (двигатель типа Д-195 — до 250... 300 кН, двигатель Д-88 — до 30 кН), однако приработку нового долота в течение 10... 15 мин необходимо проводить при пониженных осевых нагрузках.

При выборе типа долота предпочтение следует отдавать низкооборотным долотам с малонаполненной опорой, а также гидромониторным долотам, так как сниженный по сравнению с турбобурами перепад давления в винтовом двигателе создает резерв мощности на выкиде насосов. Тип вооружения долота выбирают в соответствии с твердостью и абразивностью проходимых пород.

При выборе рациональных параметров режима бурения винтовым забойным двигателем необходимо учитывать особенности его характеристик: пропорциональность частоты вращения расходу бурового раствора; сравнительно «жесткую» скоростную характеристику под нагрузкой (в зоне устойчивой работы двигателя от режима холостого хода до режима максимальной мощности частота вращения уменьшается на 15... 20%); линейную зависимость перепада давления на двигателе от момента на долоте.

При бурении винтовым забойным двигателем буровой инструмент необходимо подавать плавно, без рывков. Периодически инструмент следует проворачивать. Расход промывочной жидкости при этом выбирают исходя из условий необходимой очистки забоя. По мере износа рабочей пары двигателя для сохранения его рабочей характеристики целесообразно увеличить расход промывочной жидкости на 20...25 % от начальной величины.

Для предотвращения зашламления двигателя перед наращиванием инструмента или подъемом его для замены долота необходимо промыть скважину в призабойной зоне, затем приподнять инструмент над забоем на 10... 12 м и только после этого остановить насосы и открыть пусковую задвижку.

В процессе эксплуатации винтовых двигателей необходимо периодически проверять их пригодность к работе. Двигатель отправляют на ремонт: при значительном снижении его приемистости к осевым нагрузкам; увеличении сверх допустимого осевого люфта шпинделя; затрудненном запуске или незапуске над устьем скважины или зашламовании двигателя.

Электробур состоит из маслонаполненного электродвигателя и шпинделя. Мощность трёхфазного электродвигателя зависит от диаметра электробура и составляет 75-240 квт. Для увеличения вращающего момента электробура применяют редукторные вставки, монтируемые между двигателем и шпинделем и снижающие частоту вращения до 350, 220, 150, 70 об/мин. Частота вращения безредукторного электробура 455-685 об/мин. Длина электробура 12-16 м, наружный диаметр 164-290 мм.

При бурении электробур, присоединённый к низу бурильной колонны, передаёт вращение буровому долоту. Электроэнергия подводится к электробуру по кабелю, смонтированному отрезками в бурильных трубах. При свинчивании труб отрезки кабеля сращиваются специальными контактными соединениями. К кабелю электроэнергия подводится через токоприёмник, скользящие контакты которого позволяют проворачивать колонну бурильных труб. Для непрерывного контроля пространственного положения ствола скважины и технологических параметров бурения при проходке наклонно направленных и разветвлённо-горизонтальных скважин используется специальная погружная аппаратура (в т. ч. телеметрическая). При бурении электробурная очистка забоя осуществляется буровым раствором, воздухом или газом.

2. Особенности режима бурения роторным способом

При роторном бурении отсутствует ярко выраженная взаимосвязь параметров режима бурения и, следовательно, влияние их друг на друга. Поэтому оптимальный режим роторного бурения включает в себя сочетание наивыгоднейших значений каждого параметра в отдельности.

Тип долота должен выбираться в соответствии с действующими нормативными документами. При выборе режима бурения долотами серий ГНУ и ГАУ следует учитывать следующее: верхнему уровню величин осевых нагрузок на долота соответствует нижний уровень частот вращения и наоборот; в пластичных, вязких глинистых, а также слабо сцементированных малоабразивных песчано-глинистых и песчаных породах целесообразно бурить при близких к максимальным частотам вращения и пониженных величинах осевой нагрузки на долото; в песчаных и других абразивных породах, а также трещиноватых и обломочных целесообразно снижать частоту вращения ротора во избежание повышенного износа и разрушения вооружения, герметизирующих элементов опор шарошек, козырьков и спинок лап.

Режим бурения, особенно долотами с твердосплавным вооружением и герметизированными опорами, должен выбираться таким, чтобы не допускалось вибраций бурильной колонны.

Во многих случаях, особенно при бурении в мягких неабразивных породах, существенное улучшение показателей работы долот достигается при повышении частоты вращения до 140... 200 об/мин.

Фактическая осевая нагрузка на долото при повышенной частоте вращения инструмента из-за трения бурильной колонны о стенки скважины и вкладыш ротора оказывается существенно меньше, чем по индикатору массы (веса).

Нагрузку на долото следует корректировать с учетом разницы в показаниях индикатора массы (веса) при вращении и без вращения колонны.

Осевая нагрузка на долото при бурении с повышенной частотой вращения обычно должна быть уменьшена на 20... 25 % против величины, создаваемой при низкооборотном режиме в тех же условиях.

Переход на высокооборотный режим вращения бурильной колонны может сопровождаться в отдельных породах обвалами стенок скважины и увеличением момента вращения бурильного инструмента. При возникновении указанных явлений необходимо немедленно тщательно промыть и проработать (на длину ведущей трубы) ствол скважины и только после установления нормальных условий бурения переходить на повышенную частоту вращения ротора. Не рекомендуется применение повышенной частоты вращения ротора при бурении в твердых породах с промывкой технической водой.

При бурении долотами с герметизированными спорами и твердосплавным вооружением неравномерное вращение и подача долота, резкое торможение и внезапные остановки, толчки и удары, повышенный уровень вибрации приводят к разрушению (поломкам, сколам и т. п.) твердосплавных зубцов и преждевременному выходу из строя герметизирующих элементов и опор в целом. При появлении в ходе долбления вибраций для их подавления необходимо уменьшить осевую нагрузку или изменить частоту вращения ротора.

Если изменение, в рациональных пределах, указанных параметров не приводит к уменьшению амплитуды колебаний до приемлемого уровня, то это свидетельствует о завышенной моментоемкос-ти долота или недостаточном маховом моменте УБТ для данного сочетания типа долота и разбуриваемых пород. Следовательно, на очередное долбление необходимо использовать долото, характеризующееся меньшей моментоемкостью или увеличить маховый момент УБТ, желательно за счет увеличения их диаметра.

В нашей стране роторный способ бурения используется главным образом при бурении глубоких скважин, а также нижней части разреза скважин средней глубины.

Следует отметить некоторые особенности режима бурения с очисткой забоя воздухом или газом, одной из которых является бурение на сравнительно невысоких скоростях вращения ротора. В процессе бурения шарошечными долотами пород средней твердости, твердых и крепких при очистке забоя газообразным циркулирующим агентом и при соблюдении других параметров режима бурения скорость вращения ротора не должна превышать 100...200 об/мин, а при бурении сыпучих и мягких пород — 200...300 об/мин.

Для обеспечения максимальных показателей бурения при использовании газообразных циркулирующих агентов необходимо соблюдать оптимальное соотношение нагрузки на долото и скорости вращения долота. Это соотношение лучше всего определяется по характеру выноса шлама из выкидной линии. Выбрасываемый на поверхность шлам должен состоять из осколков породы различных размеров (при бурении твердых и крепких пород шарошечными долотами) или скатанных кусочков легких пород, или находиться в естественном состоянии при бурении сыпучих пород и выходить обильным потоком из выкида.

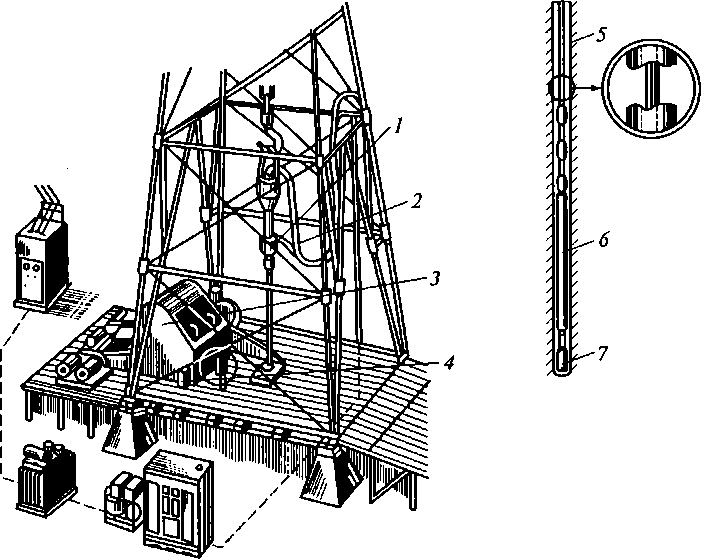

Количество шламовой пыли должно быть минимальным, так как обильное выделение ее указывает на процесс разрушения истиранием, и для перехода на объемный режим разрушения следует увеличить нагрузку на долото и уменьшить скорость вращения ротора, если она была завышена. Для успешного бурения с газообразными циркулирующими агентами необходимо для каждого конкретного случая устанавливать минимальный предел скорости восходящего потока в затрубном пространстве. Минимальным расходом газообразного циркулирующего агента при бурении следует считать такой, при котором в затрубном пространстве с зазором между бурильными трубами и стенками скважины не менее 12... 15 мм создается скорость восходящего потока, способная выносить выбуренную породу размером первичного разрушения с избыточной скоростью 5...8 м/с. Общие сведения. Электробур — это буровая забойная машина, приводимая в действие электрической энергией и сообщающая вращательное движение породоразрушающему инструменту (рис. 7.12).

Электробур с долотом опускается в скважину на бурильных трубах. Колонна бурильных труб служит для поддержания электробура, восприятия реактивного момента, подачи к забою бурового раствора и размещения в нем токоподвода. Вал электробура полый, через него буровой раствор попадает к долоту.

| Рис. 7.12. Схема бурения электробуром: / — токоприемник; 2 — кабель; 3 — буровая лебедка; 4 — пульт управления; 5— бурильная труба с вмонтированными внутрикабельными муфтами; 6— электробур; 7 — долото |

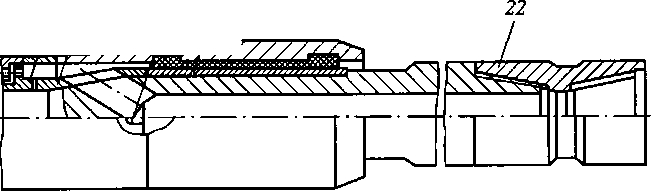

Электроэнергия к электробуру подается по кабелю, подведенному к буровому шлангу, соединенному посредством токоприемника с кабелем, вмонтированным в бурильные трубы. Токоприемник представляет собой систему контактных колец и щеток, которые помещены в герметически закрытом корпусе, предохраняющем их от попадания бурового раствора. Подвод электроэнергии через контактные кольца и щетки позволяет вращать колонну бурильных труб, не нарушая подвода тока к электробуру. Кабель (трех- или двужильный) вмонтирован в бурильные трубы отрезками, которые при свинчивании труб автоматически соединяются специальными муфтами, укрепленными в бурильных замках (рис. 7.13).

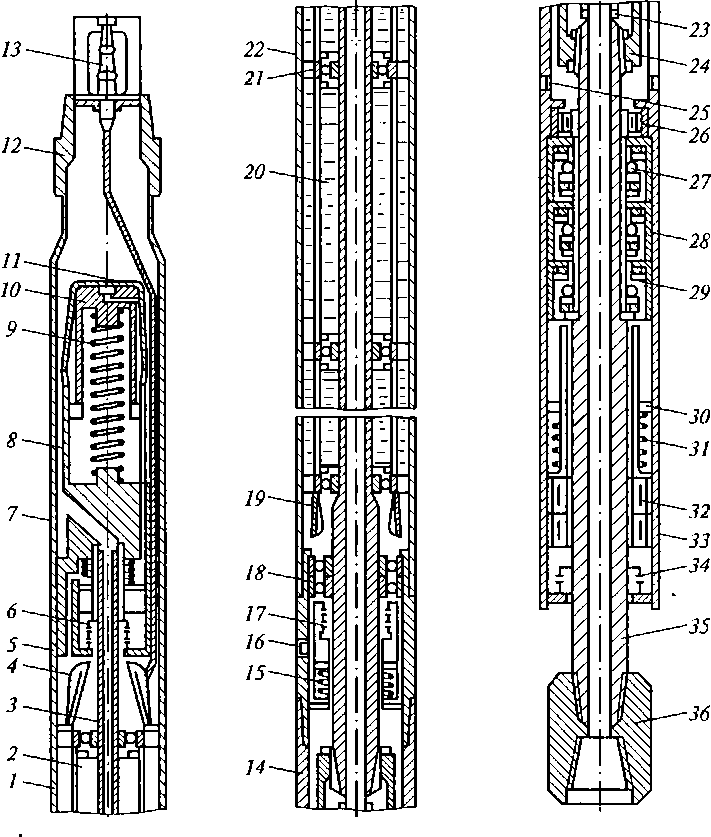

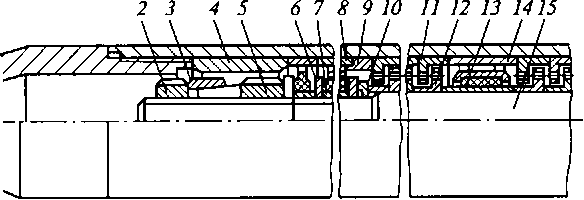

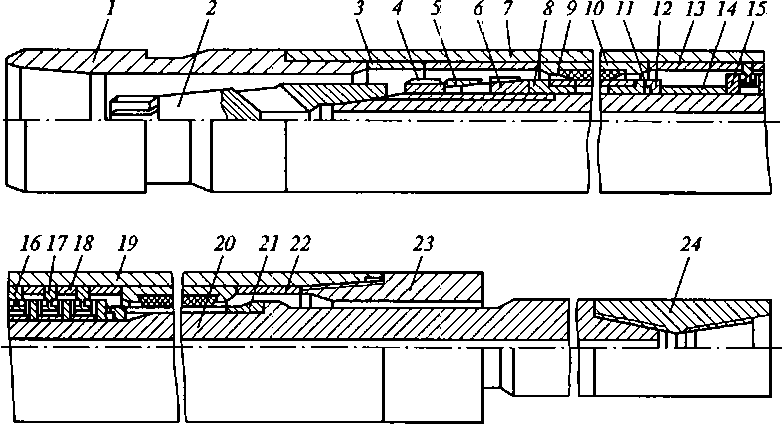

Конструкция электробура. Электробур состоит из маслонапол-ненного асинхронного двигателя с короткозамкнутым ротором и шпинделя (рис. 7.14).

Вращающий момент двигателя передается на вал шпинделя через зубчатую муфту 24. Стык валов уплотняется шарнирной втулкой 23 с резиновыми кольцами. Через центральное отверстие в валах двигателя и шпинделя пропускается буровой раствор.

Для снижения частоты вращения долота и повышения вращающегося момента, подводимого к долоту, применяют редукторы-вставки, устанавливаемые между двигателем и шпинделем.

Технические характеристики основных электробуров приведены в табл. 7.4, а электробуров с редукторами-вставками — в табл. 7.5.

|

Правила эксплуатации электробуров. Каждый электробур, поступающий на буровую установку, снабжается рейсовым паспортом. Паспорт является приемосдаточным документом как для буровой установки, так и для прокатно-ремонтной базы.

Перед навинчиванием долота на вал электробура проверяется осевой люфт вала шпинделя. Перед каждым спуском в скважину электробур осматривают внешне, проверяют затяжку клапанов, пробок и положение поршня компенсатора в шпинделе по расстоянию между витками пружины, наличие и давление масла в компенсаторах двигателя и шпинделя.

Контактный стержень очищают, тщательно промывают касторовым маслом, затем проверяют сопротивление изоляции обмотки двигателя относительно корпуса. После проверки изоляции на электробур навинчивают устройство контроля изоляции, а затем центратор и УБТ.

|

Для нормальной эксплуатации электробуров и токоподвода буровая бригада должна быть обеспечена: двухнедельным запасом чистого сухого касторового масла; приспособлением для очистки, промывки, смазки этим маслом контактных соединений; комплектом инструмента для обслуживания клапанов и пробок; приспособлением для из-

Рис.7.13.

Бурильная труба с двухпроводной кабельной секцией:

/ — двухконтактный стержень; 2 — опора стержня; 3 — ниппель замка; 4 — бурильная труба; 5 — двужильный шланговый кабель; 6 — муфта замка; 7 — сухарь; 8 — опора муфты; 9 — двухконтактная муфта

| Рис. 7.14. Электробур: |

I — корпус статора; 2 — пакет магнитопроводной стали ротора; 3 — вал двигателя; 4 — верхняя лобовая часть обмотки статора; 5 — верхний клапан двигателя; 6 — верхний сальник двигателя; 7 — верхний соединительный корпус статора двигателя; 8 — цилиндр компенсатора; 9 — пружина; 10 — поршень компенсатора;

II — резиновая диафрагма компенсатора двигателя; 12 — переводник под элеватор;

13 — контактный стержень кабельного ввода; 14 — корпус шпинделя; 15 — ниж-

ний соединительный корпус статора; 16, 25 — пробка; 17 — нижний сальник

двигателя; 18 — нижний подшипник двигателя; 19 — нижняя лобовая часть об-

мотки статора; 20 — секция ротора двигателя; 21 — промежуточный подшипник

двигателя; 22 — промежуточный пакет статора из немагнитного материала;

23— шарнирная втулка; 24— зубчатая муфта; 26— верхний радиальный подшип-

ник; 27 — упорный подшипник; 28 — наружная обойма распределителя осевой

нагрузки; 29 — внутренняя обойма распределителя осевой нагрузки; 30 — пор-

шень компенсатора шпинделя; 31 — пружина компенсатора; 32 — нижний ради-

альный подшипник; 33 — клапан; 34 — сальник шпинделя; 35 — вал шпинделя;

36 — переводник на долото

|

| Технические характеристики основных электробуров |

| Примечание. Максимальный момент указан при длине токоподвода L = 0 с учетом падения напряжения в обмотке трансформатора. |

мерения количества масла в электробуре; маслозаправщиком для закачки масла в шпиндель с двухнедельным запасом машинного масла (авиамасла); запасными токоприемниками и кабельными секциями ведущей трубы; УБТ; центратором; устройством контроля изоляции; маслозаправщиком для закачки трансформаторного масла в двигатель электробура; болтами и пружинными шайбами для крепления токоподвода; калибрами для проверки контактных соединений.

Бурильные трубы с кабельными секциями, доставляемые на буровую установку, подвергаются (на буровой) профилактическому осмотру, проверке креплений кабельных секций в бурильных трубах и проверке сопротивления изоляции.

Трубы с дефектами к бурению не допускаются.

При спуске и подъеме необходимо тщательно промывать водой контактные соединения секций кабеля и смазывать их горячим касторовым маслом.

|

| Технические характеристики электробуров с редукторами-вставками |

| Примечание. Электробуры могут собираться с двумя последовательно соединенными редукторами-вставками. При этом скорость вращения вала шпинделя снижается в i раз, и соответственно повышается вращающий момент на валу. |

После подъема электробур устанавливают на элеватор для проверки положения поршней в лубрикаторах и сопротивления изоляции двигателя. По разности уровней положения поршней до спуска и подъема электробура определяют расход масла. Положение поршней в лубрикаторах отмечают в паспорте. Без записи о положении поршней нельзя судить о допустимости спуска электробура в очередное долбление. При каждом подъеме электробура проверяют также качество масла в нижней части шпинделя. В случае проникновения промывочной жидкости в шпиндель электробур спускать в скважину запрещено. Правила транспортировки электробуров и турбобуров аналогичны.

Особенности бурения электробурами. Основные особенности бурения электробуром следующие:

двигатель электробура получает питание непосредственно от бурового трансформатора по кабелю, проложенному внутри колонны бурильных труб. Электроэнергия подается с малыми потерями вследствие применения высокого напряжения;

мощность электробура практически не зависит от количества и свойств бурового раствора и глубины погружения электробура;

частота вращения вала электробура не зависит от количества и свойств бурового раствора и незначительно зависит от нагрузки;

количество прокачиваемого бурового раствора при электробурении определяется условиями нормальной очистки забоя независимо от мощности, развиваемой электробуром;

электробур — герметичная маслонаполненная машина, рабочие органы которой не подвержены действию абразивных частиц, содержащихся в промывочной жидкости. Поэтому характеристики электробура неизменны в течение всего срока его службы;

изменение момента сопротивления на долоте при бурении мгновенно отражается на изменении величины тока и мощности. Это дает возможность наблюдать по ваттметру за нагрузкой на долото, определять характер его работы, устанавливать степень износа и предупреждать аварии с долотом;

изменения тока и мощности, отражающие нагрузку на долото, дают возможность автоматизировать процесс бурения при максимальном использовании мощности, развиваемой электробуром;

отсутствие вращения бурильной колонны и особенности конструкции электробура позволяют при помощи специальной погружной аппаратуры в процессе бурения наклонных скважин осуществлять контроль за углом наклона и азимутом, а также устанавливать отклонитель в нужном направлении и корректировать его положение в процессе бурения.

Многолетний опыт эксплуатации электробуров позволил определить наиболее целесообразные области их применения для бурения:

глубоких скважин с применением утяжеленных буровых растворов;

наклонно-направленных скважин; разветвленно-горизонтальных скважин; скважин с применением газообразных агентов; опорно-технологических скважин.

Основные правила техники безопасности при бурении электробуром.

Можно выделить следующие правила.

1.Все токоведущие части должны быть надежно изолированы или ограждены. Металлические детали, которые могут оказаться под напряжением при нарушении изоляции токоведущих частей, заземлены. Надежность изоляции и заземления должна регулярно проверяться.

2.Наружный кабель, подводящий электрическую энергию к токоприемнику, должен прикрепляться к буровому шлангу.

3.Буровую вышку необходимо оборудовать устройством видимого разрыва (сигнальным устройством, показывающим разорвана наземная питающая цепь электробура или нет).

4.В питающей цепи электробура должна быть и поддерживаться в исправном состоянии защитная аппаратура, срабатывающая при увеличении тока больше допустимого значения.

5.Перед обслуживанием токоведущих частей (токоподъемни-ка, кабеля и т.д.) необходимо обязательно убедиться в отсутствии напряжения на них. Кроме того, необходимо соблюдать все правила техники безопасности, относящиеся к бурению скважин на нефть, газ.

3. Особенности режима бурения турбинным способом

Основные положения. Турбобур — это забойный гидравлический двигатель, предназначенный для бурения скважин в различных геологических условиях. В рабочих колесах турбобура гидравлическая энергия бурового раствора, движущегося под давлением, превращается в механическую энергию вращающегося вала, связанного с долотом.

Основная часть турбобура — турбина, состоящая из большого числа (более сотни) совершенно одинаковых ступеней. Каждая ступень турбины, в свою очередь, состоит из двух частей: вращающейся, соединенной с валом турбобура, называемой ротором, и неподвижной, закрепленной в корпусе турбобура, называемой статором (рис. 7.3). Статор / представляет собой гладкое стальное кольцо, на внутренней поверхности которого имеются изогнутые лопатки 3. Концы лопаток соединяются внутренним ободом 4. Ротор состоит из кольца 6 и лопаток 2, подобных лопаткам статора, но обращенных выпуклостью в другую сторону. Наружные концы лопаток ротора соединены ободом 5. Между статором и ротором имеется зазор, обеспечивающий свободное вращение ротора в статоре.

Теория малогабаритных турбин для бурения нефтяных и газовых скважин создана советским инженером П. П. Шумиловым. Основные условия построения турбин турбобуров следующие. Для получения необходимой мощности и приемлемого для бурения числа оборотов турбина должна быть многоступенчатой. Все ступени турбины должны быть совершенно одинаковыми

Сила, действующая на лопатку ротора

Сила, действующая на лопатку статора

Рис. 7.3. Действие турбины:

/ — статор; 2 — лопатки ротора; 3 — лопатки статора; 4 — обод статора; 5 — обод ротора; 6 — кольцо ротора

и обеспечивать пропорционально числу ступеней увеличение мощности и скорости вращения инструмента.

Для получения наименьшего износа турбинных лопаток роторы турбины выполняют с тем же профилем, что и статоры турбины, лишь с поворотом лопаток в противоположную сторону.

Перепад давления на турбине должен быть в пределах, допускаемых насосными установками, применяемыми при бурении глубоких скважин, и для избежания толчков давления в системе не должен существенно изменяться при изменении режима работы турбины.

П. П. Шумилов установил следующие основные закономерности, характеризующие влияние количества промывочной жидкости на работоспособность турбины.

1. Скорость вращения турбины пропорциональна количеству прокачиваемой жидкости:

Hl = Ql

«2 ft'

где «|, «2 — скорости вращения; Qu Q2 — количество прокачиваемой жидкости; т.е. при увеличении количества прокачиваемой жидкости, например в три раза, число оборотов турбины увеличивается также в три раза, и наоборот.

2. Перепад давления на турбине пропорционален квадрату количества прокачиваемой жидкости:

El

Pi

{Ql ft

где Px, P2 — давления на турбине; т.е. при увеличении количества прокачиваемой жидкости, например в два раза, давление на турбине увеличивается в четыре раза, и наоборот.

3. Вращающий момент турбины, как и перепад давления, пропорционален квадрату количества прокачиваемой жидкости:

Ml м7

Га

где Ми Мъ — вращающие моменты турбины.

4. Мощность турбины пропорциональна кубу количества прокачиваемой жидкости:

N2

ft

где N], N2 — мощности турбины; т.е. при увеличении количества прокачиваемой жидкости, например в два раза, мощность турбины увеличивается в восемь раз, и наоборот.

При бурении турбобуром энергия, предназначенная для разрушения породы, подводится к забою потоком промывочной жидкости. Генератором гидравлической энергии являются буровые насосы, преобразующие механическую энергию привода в гидравлическую энергию потока промывочной жидкости. Часть энергии потока теряется на преодоление гидравлических сопротивлений в нагнетательной линии, бурильных трубах, замках, долоте и затрубном пространстве. Оставшаяся часть энергии используется в турбине турбобура для преобразования в механическую энергию, которая при помощи долота затрачивается на бурение.

П. П. Шумилов показал, что наибольшую гидравлическую мощность на турбине турбобура при неизменном максимальном давлении на выкиде буровых насосов, можно получить при следующем условии:

(7-1)

где Рт — перепад давления в турбобуре; Ра — давление на выкиде буровых насосов.

Так как в процессе бурения скважины гидравлические сопротивления в бурильных трубах, замках и кольцевом пространстве беспрерывно возрастают, то для обеспечения равенства (7.1) необходимо было бы, по мере углубления скважины, непрерывно снижать подачу насосов и, соответственно, изменять характеристику турбобуров таким образом, чтобы перепад давления на турбине, несмотря на уменьшение расхода жидкости, протекающей через нее, остался постоянным.

Практически характеристики турбобура можно изменять только ступенчато, применяя на различных участках скважины турбобуры различных типов. Производительность буровых насосов регулируется также только ступенчато путем смены цилиндровых втулок. Основная задача проектирования режима турбинного бурения как раз и заключается в установлении режима работы буровых насосов, подборе типов турбобуров и осевой нагрузки на долото для различных участков ствола скважины таким образом, чтобы получить наиболее высокие качественные и количественные показатели бурения.

Осевая нагрузка выбирается в зависимости от твердости проходимых пород. При бурении в твердых породах бурильщик в целях повышения эффективности работы долота увеличивает нагрузку, а при бурении в мягких породах — уменьшает. В то же время независимо от бурильщика частота вращения долота в первом случае уменьшается, а во втором — увеличивается, что и требуется для достижения хороших показателей работы долота.

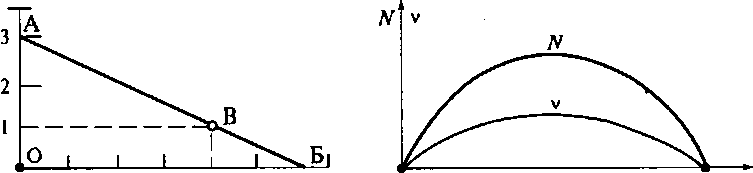

Характеристика турбобуров. Во время бурения турбобуром частота вращения долота непрерывно меняется в зависимости от нагрузки на забой и крепости проходимых пород. Таким образом, зависимость между крутящим моментом, приложенным к долоту, и скоростью вращения вала турбобура обратно пропорциональная: чем больше нагрузка на долото, тем меньше скорость вращения вала, и наоборот, уменьшение нагрузки ведет к увеличению скорости вращения (рис. 7.4).

Отрезок OA представляет собой крутящий момент, развиваемый турбобуром при скорости вращения вала, равной нулю, т.е. при торможении. Этот момент называется тормозным моментом, и по величине он наибольший. С уменьшением крутящего момента частота вращения вала увеличивается, и когда крутящий момент станет равным нулю, т.е. нагрузки не будет, частота вращения вала станет максимальной. Максимальная частота вращения вала называется скоростью вращения на холостом ходу. Она изображена отрезком ОБ, равным 1200 об/мин. При режиме работы турбобура, характеризуемым точкой В, частота вращения вала составляет 800 об/мин, а развиваемый им крутящий момент 1 Н • м. С изменением скорости вращения вала п меняется не только крутящий момент М, но и другие показатели работы турбобура: v (КПД) и мощность N.

Коэффициент полезного действия турбобура изменяется следующим образом. При тормозном режиме, т.е. при частоте вращения, равной нулю, КПД турбобура также равен нулю. С увеличением частоты вращения КПД возрастает, затем, достигнув своего максимального значения, с дальнейшим увеличением частоты вращения начинает уменьшаться и при режиме холостого хода вновь становится равным нулю. Соответственно изменению величины КПД изменяется и величина мощности турбобура (рис. 7.5). Режим работы турбобура, при котором его КПД достигает своего максимального значения, называется оптимальным. Частота вращения вала на оптимальном режиме примерно в два раза меньше скорости вращения вала турбины на холостом ходу, а крутящий момент в два раза меньше тормозного момента.

В отличие от крутящего момента, мощности и КПД, перепад давления Р на турбине с изменением частоты вращения вала почти остается неизменным. При переходе от режима холостого хода к тормозному перепад давления на турбине несколько увеличивается (10... 15%).

Все изложенное выше относится к работе турбобура на одинаковом количестве прокачиваемой через него рабочей жидкости. Построение для данного типа турбобура (при Q = const) зависимости N, Р, v, М от числа оборотов вала я называется его рабочей характеристикой. Рабочие характеристики для каждого типа турбобура, при одном и том же количестве прокачиваемой жидкости, различны, их строят на основе стендовых испытаний. Рабочая характеристика турбобура позволяет правильно подобрать режим его работы при данной подаче буровых насосов.

| Рис. 7.4. Зависимость вращающего момента от частоты вращения вала турбины |

| М, кН ■ м |

| 0 200 400 600 800 л, об/мин |

| л |

| Рис. 7.5. Зависимость КПД и мощности от частоты вращения вала турбины |

Конструкция многоступенчатых турбобуров. Различные условия, в которых работают турбобуры, привели к необходимости создания нескольких конструктивных разновидностей турбобуров. Турбобуры выпускаются: односекционные бесшпиндельные, одно-секционные шпиндельные, двухсекционные шпиндельные, трех-секционные шпиндельные (табл. 7.1).

|

| Таблица 7.1 Технические характеристики основных турбобуров |

| * В числителе указано общее число ступеней турбин, в знаменателе — ступеней гидротормоза. ** Без массы шпинделя. |

При этом в турбинных секциях могут быть установлены металлические цельнолитые турбины, металлические составные турбины с проточной частью, выполненной методом точного литья, составные турбины из металлических ступиц и пластмассовых проточных частей, резинометаллические радиальные опоры, шаровые радиальные опоры.

В шпиндельных секциях могут использоваться резинометаллические или шаровые опоры.

Применяются турбобуры нескольких типов.

1. Турбобуры типа Т12 (Т12МЗЕ-172; Т12МЗБ-195; Т12МЗБ-240; Т12РТ-240) применяют для бурения верхних интервалов скважин шарошечными долотами и комплектования реактивно-турбинных агрегатов для бурения стволов большого диаметра методом реактивно-турбинного бурения (рис. 7.6).

Диски ротора 12 совместно со втулкой нижней опоры 20 и двумя втулками 13 средней опоры вала, упором 18, дисками 6 и кольцами 7 пяты зажимаются на валу 15 роторной гайкой J. При этом для совпадения промывочных окон на упоре и валу турбобура упор 18 фиксируется шпонкой 19. Для предохранения роторной гайки от самоотвинчивания предусмотрен обжимающий колпак 3, закрепляемый контргайкой 2.

"Герметизация диаметральных зазоров между внутренней поверхностью дисков роторов и поверхностью вала в целях предупрежде-

|

|

| 16 17 18 19 20 21 |

| Рис. 7.6. Односекционный турбобур: / — переводник; 2 — контргайка; 3 — колпак; 4, 9, 16 — регулировочные кольца; 5 — роторная гайка; 6 — диск; 7 — кольцо; 8 — подпятник; 10 — втулка; // — диск статора; 12 — диск ротора; 13 — втулка средней опоры вала; 14 — средняя опора; 15 — вал; 17 — уплотнительное кольцо; 18 — упор; 19 — шпонка; 20 — нижняя опора; 21 — ниппель; 22 — переводник |

ния шламования, обеспечивается установкой в верхней и нижней части вала втулок 10 z уплотнительными кольцами 17, что значительно облегчает разборку турбобура при его ремонте.

| -1 |

| А-А |

|

Диски статора 11, средние опоры 14, регулировочное кольцо 9, определяющие положение ротора относительно статора в собранном турбобуре, и подпятники ^закрепляются ниппелем 21 с использованием регулировочных колец 4 и 16. Корпус крепится к колонне бурильных труб через переводник 1. На валу турбобура имеется переводник 22, соединяемый с долотом.

| ж |

| / Рис. 7.7. Реактивно-турбинный агрегат РТБ-11-590: /1, 7 — переводники; 2 — кожух; 3 — траверса; 4 — турбобур; 5 — хомут; 6 — груз; 8 — долото |

Для бурения верхних интервалов глубоких нефтяных и газовых скважин, имеющих диаметры 394...920 мм и более, применяют реактивно-турбинные агрегаты, у которых два турбобура размещены параллельно и жестко соединены между собой (для бурения скважин диаметром 1730... 2660 мм созданы и применяются в горнорудной промышленности агрегаты, укомплектованные тремя и даже четырьмя турбобурами). Агрегат (рис. 7.7) состоит из следующих деталей: переводника 1 для соединения агрегатов бурильной колонной; защитного кожуха 2; траверсы 3 с ниппелями, к которым подвешены турбобуры 4; грузов 6, предназначенных для утяжеления агрегата; верхнего и нижнего хомутов 5; переводников 7, с помощью которых к каждому турбобуру присоединяется трехшарошеч-ное долото 8. Вращаясь от вала турбобуров, долота получают дополнительное переносное движение вокруг оси агрегата, вращающегося либо только за счет сил реакции забоя, либо за счет сил реакции забоя и принудительного вращения агрегата с поверхности через бурильную колонну.

Выбуренная порода выносится циркулирующим потоком бурового раствора, подаваемого в бурильную колонну, и реактивно-турбинным бурением. Для бурения скважин с помощью РТБ используют стандартные буровые установки требуемой грузоподъемности.

2. Турбобуры секционные типа ТС (ТС4А-104,5; ТС4А-127; ТС5Е-

172; ТС5Б-195; ТС5Б-240; ЗТС5Е-172; ЗТС5Б-195; ЗТС5Б-240) при-

меняют для бурения глубоких скважин шарошечными долотами.

Турбобуры состоят из двух или трех турбинных секций, соединен-

ных в один турбобур.

Вращающий момент от валов верхних секций к валам последующих секций передается через муфты валов (конусно-фрикционные и конусно-шлицевые). По корпусу секции соединяются переводниками на замковой резьбе. Нижние секции аналогичны по конструкции односекционным турбобурам типа Т12, за исключением верхней части вала, которая представляет собой конусную поверхность, сопрягаемую с полумуфтой, предназначенной для соединения с валом второй секции турбобура. Верхние передние турбинные секции одинаковы по конструкции и отличаются от нижних отсутствием осевой опоры и конструкцией вала.

Нижнюю секцию турбобуров можно применять для бурения как самостоятельный турбобур, для чего на корпус для соединения с бурильными трубами следует навинчивать переводники.

3. Турбобуры типа КТД (колонковое турбодолото) предназна-

чены для отбора образцов породы (керна) при бурении скважин.

Выполняются с наружным диаметром 240, 195 и 172 мм (КТДЗ-

240-269/4В; КТД4С-195-214/60; КТД4С-172-190/40). Колонковое

турбодолото КТДЗ-240-269/4В по конструкции аналогично тур-

бобуру типа Т12 и отличается от него тем, что имеет полый вал,

в котором помещается грунтоноска и узел для ее крепления.

Колонковые турбодолота КТД4С-172-190/40 и КТД4С-195-214/60 состоят из двух секций. Валы секции турбодолот полые, имеют в сравнении с валами турбобуров больший наружный диаметр и соединяются между собой полыми конусно-шлйцевыми полумуфтами.

Конструкция колонковых турбодолот предусматривает применение съемной грунтоноски, обеспечивающей отбор керна без подъема бурильных труб до полной обработки бурильной головки. Для этого в верхней части грунтоноски имеется бурт для захвата ее ловителем (шлипсом), спускаемым в бурильную колонну при помощи специальной лебедки.

4. Турбобуры секционные шпиндельные (ЗТСШ-172; ЗТСШ-195;

ЗТСШ-195Л; ЗТСШ-215; ЗТСШ-240), а также турбобуры шпиндель-

ные унифицированные (ЗТСШ1-172; ЗТСШ1-195; ЗТСША-195ТЛ;

ЗТСШ1-240Ш) состоят из трех турбинных и одной шпиндельной секции. Они позволяют: бурить шарошечными долотами с обычной схемой промывки, гидромониторными и алмазными долотами (турбобур ЗТСША-195ТЛ); изменять секционность турбобуров в зависимости от условий бурения; производить смену отработанных шпинделей без разборки секций; увеличивать величину вращающего момента при снижении числа оборотов за счет применения тихоходных турбин, выполненных методом точного литья (турбобур ЗТСШ-195ТЛ).

В каждой турбинной секции размещено около 100 ступеней турбины, по четыре радиальные опоры и по три ступени предохранительной осевой пяты, которая применяется для устранения опасности соприкосновения роторов и статоров турбины из-за износа шпиндельного подшипника в процессе работы.

Созданием шпиндельного турбобура был решен ряд задач, связанных с улучшением энергетических характеристик и эксплуатационных качеств турбобура, значительно уменьшены утечки жидкости из-под ниппеля при увеличенных перепадах давления на долото, повышена прочность валов.

На полом валу шпинделя 20 (рис. 7.8) установлены две радиальные резинометаллические опоры 10 со втулками опор 9 (центрируемыми в верхней опоре подкладными втулками 8) и 25 ступеней непроточной осевой опоры, каждая из которых состоит из диска 75, внутреннего и наружного колец 16, 18 и непроточных резинометаллических подпятников 17. Весь пакет деталей, включая упорную, дистанционную и промежуточную втулки 21, 13 и 14, закрепляется на валу гайкой 6, колпаком 5, контргайкой 4 и крепится в корпусе 19 посредством переводника нижней секции 1 и ниппеля 23 с использованием регулировочных колец 3, 7, 22.

На верхней части вала шпинделя установлена конусно-шлице-вая муфта 2, имеющая промывочные окна для протока рабочей жидкости во внутреннюю полость вала и затем к долоту, присоединяемому к шпинделю через переводник 24. Для облегчения разборки шпинделя в процессе ремонта в верхней и нижней его частях установлены втулки 11с уплотнительными кольцами 12, обеспечивающими герметизацию диаметральных зазоров между валом и закрепленным на нем пакетом деталей.

Установка в шпинделе осевой опоры качения (как жесткой, так и амортизированной — шпиндель типа ШШО) вместо рези-нометаллической опоры скольжения позволяет турбобуру воспринимать более высокие осевые нагрузки и эффективно работать при более низких числах оборотов.

Широко применяются шпиндели типа ШФД с лабиринтными дисковыми уплотнениями. Они предназначены для турбинных секций серийных турбобуров. За счет частичной изоляции картера осевой опоры от поступления бурового раствора, содержащего твер

| Рис. 7.8. Шпиндель: 1 — переводник нижней секции; 2 — конусно-шлицевая муфта; 3, 7, 22 — регулировочные кольца; 4 — контргайка; 5 — колпак; 6 — гайка; 8, 9, 11, 13, 14, 21 — втулки; 10 — резинометаллические опоры; 12 — уплотнительные кольца; 15 — диск; 16, 18 — кольца;; 17 — подпятник; 19 — корпус; 20 — вал шпинделя; 23 — ниппель; 24 — переводник |

дые абразивные частицы, значительно увеличен моторесурс шпинделя. Изоляция обеспечивается оборудованием верхней части вала шпинделя лабиринтным уплотнением и установкой между этим уплотнением и уплотнением картера осевой опоры дренажной втулки, отверстия которой сообщаются с затрубным пространством.

В шпинделях типа ШГД осуществлена полная герметизации картера осевой опоры от поступления бурового раствора, при этом картер осевой опоры заполнен смазкой. Надежная герметизация картера осевой поры обеспечивается тем, что на герметизирующие уплотнения не действует перепад давлений, срабатываемый в насадках долота. Герметизирующие уплотнители установлены сверху и снизу картера осевой опоры. Конструкция шпинделя допускает произведение дозаправки или полной смены смазки на буровой, для чего верхняя и нижняя части картера имеют заправочные втулки.

5. Турбобуры секционные с наклонной линией давления (А6КЗС; А7Н4С; А9К5Са; А6ГТ; А7ГТ; А9ГТ), а также турбобуры секционные унифицированные с наклонной линией давления (А7Ш; А9Ш; А7ГГШ; АЗГТШ) состоят из двух или трех турбинных и одной шпиндельной секций. В данных турбобурах используется турбина с наклонной линией давления, а в турбобурах А7ГТШ, А9ГТШ для снижения разгонных оборотов дополнительно устанавливаются решетки гидродинамического торможения.

Применение в турбобурах опор качения и турбин, перепад давления на которых при постоянном расходе жидкости уменьшается от холостого к тормозному режиму, дает возможность работать на низких оборотах, улучшает запуск турбобура на высокоабразивных и утяжеленных глинистых растворах, обеспечивает способность турбобура работать на повышенных нагрузках на долото.

Недостатком турбобуров с наклонной линией давления является возможность резкого увеличения перепада давления на турбобуре при снижении нагрузки на долото в процессе бурения. Поэтому применение турбобуров данного типа рекомендуется с использованием дизельного привода на буровых насосах (учитывая более мягкую его характеристику по сравнению с электроприводом). При использовании ступеней гидродинамического торможения можно получить скорость вращения вала турбобура, равную 250...300 об/мин.

Базовые детали турбобуров секционных унифицированных с наклонной линией давления в габаритных размерах унифицированы с деталями турбобуров типа ЗТСШ1. Выпускаются также турбобуры шпиндельные с независимой подвеской вала турбинной секции (А6Ш; А6ГТШ; А7ШГ; А7ГТШМ; А9ШГ). Отличительной особенностью этих турбобуров является то, что вал в турбинной секции подвешен на отдельном шарикоподшипнике со специальными фонарями для протока промывочной жидкости.

6. Турбобуры с «плавающими статорами» (ЗТСШ1М1-195; ТПС-172) обладают следующими особенностями: каждый статор такого турбобура имеет свободу перемещения и с помощью шпонки, заходящей в специальный паз корпуса, запирается от проворота под действием собственного реактивного момента. Каждый ротор представляет собой и пяту для соответствующего статора, который не имеет приставочных дистанционных колец. Такое исполнение ступени турбины, с одной стороны, позволяет до максимума увеличить средний диаметр турбины, а с другой — до минимума сократить осевой люфт в ступени. Тем самым в корпусе стандартной длины удается разместить число ступевей турбин в 1,4 раза больше, чем у серийных турбобуров. 1

Отсутствие взаимосвязи между осерыми люфтами турбины и осевой опоры шпинделя позволяет исключить из практики турбинного бурения торцовый износ лопаточных венцов турбин и повысить межремонтный период работы шпинделей.

Турбобуры этого типа состоят из трех турбинных секций и шпинделя с двумя вариантами осевой опоры: подшипник типа ШШО и резинометаллическая пята.

Редукторный турбобур. Главным недостатком турбобуров является их быстроходность. Это ограничивает возможность их использования в сочетании с долотами для низкооборотного бурения

|

| Технические характеристики редукторных турбобуров |

| Примечание. Передаточное число редуктора-вставки 3,67. |

(до 200 об/мин). Редукторный турбобур лишен этого недостатка (табл. 7.2).

После многолетних работ коллективом сотрудников Пермского филиала ВНИИБТ был создан турбобур ТРМ-195. В основу конструкции турбобура положен агрегатный метод создания машин, поэтому он состоит из трех основных частей — турбобура, редуктора-вставки и шпинделя.

Первая (турбобур) и третья (шпиндель) были рассмотрены выше, поэтому остановимся на редукторе-вставке (рис. 7.9). Он состоит из корпуса 3, передачи 6, размещенной в маслонапол-ненной камере 5, которая ограничена кожухом /, системы мас-лозащиты с уплотнениями (верхним 4 и нижним 8), ведущего 2 и ведомого 11 валов вставки. Каждый из валов 2 и 11 установлен на двух опорах: сферической 7 и радиальной 10, связанной с корпусом 3 упругим элементом 9. При этом сферические опоры 7 установлены на обоих валах со стороны передачи 6, а уплотнения 4 и 8 размещены соответственно на валах 2 и 11 ближе к сферической опоре 7.

В редукторном турбобуре редуктор-вставка устанавливается между турбобуром и шпинделем. Ведущий вал 2 вставки соединен с валом турбобура, а ведомый вал 11 — с валом шпинделя.

Частота вращения и крутящий момент с вала турбобура передаются через ведущий вал 2 на передачу 6, в которой происходит уменьшение частоты вращения и увеличение крутящего момента. Вращение с измененными параметрами через ведомый вал // передается на вал шпинделя и далее — на долото. Буровой раствор обтекает маслонаполненную камеру 5 по кольцевому зазору между корпусом 3 и кожухом 1.

В 1975 г. Специальное конструкторско-технологическое бюро погружного электрооборудования (Харьков), Могилевский маши

ностроительный институт и ВНИИБТ провели совместные работы по созданию редукторов-вставок с принципиально новыми редуцирующими узлами — синусошариковыми.

Поиск по сайту: