|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Глава 4. КОНСТРУКТИВНЫЕ МЕТОДЫ УПРАВЛЕНИЯ СТАРЕНИЕМ МАШИН

Часть II. МЕТОДЫ УПРАВЛЕНИЯ СТАРЕНИЕМ МАШИН

Прикладное значение теории старения машин предполагает три обязательных этапа работы с объектом для поддержании его в работоспособном состоянии:

1. Профилактика - старения материалов, деталей и всей машины.

2. Установление диагноза изменение состояния машины - это техническая диагностика, без которой невозможно установить "рецепты" лечения (ремонтов).

3. Восстановление технического состояния машин - ремонт машин, продлевающий их срок службы (аварийный и плановый).

Глава 4. КОНСТРУКТИВНЫЕ МЕТОДЫ УПРАВЛЕНИЯ СТАРЕНИЕМ МАШИН

Современные горные машины эксплуатируют в тяжелых условиях, связанных с ограниченностью габаритов, абразивностью горных пород, запыленностью атмосферы, воздействием агрессивных шахтных вод. Долговечность горной машины зависит не только от тех идей и приемов, материалов и конструкций, которые были заложены при проектировании машины, но и от возможности ее реновации, которая могла быть применена дополнительно в машине при ее ремонтах, и модернизации. Реновация машины на стадии эксплуатации позволяет улучшить, как правило, наиболее нагруженные детали и узлы, повысить за счет этого долговечность и обеспечивает возможность сохранить эффективность использования всей машины, т.е. управлять процессом старения машины.

В процессе реновации конструкции машины создаются условия для замедленного ее старения. При этом возможность устранения выявленных ошибок конструктора, которые часть связаны с несовершенством методов конструирования и недостаточно полным учетом условий изготовления и эксплуатации машин.

Ниже подробно рассматриваются методы решения этих проблем.

И, наконец, при эксплуатации машины ее старение будет зависеть от режима работы машины, методов профилактики, применяемых приемов восстановления деталей и системы ремонта машины.

Ниже подробно рассматриваются "рецепты" управления старением машин на всех этих этапах.

4.1. СОВЕРШЕНСТВОВАНИЕ РАСЧЕТОВ ДЕТАЛЕЙ

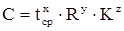

Типовые расчеты деталей машин на долговечность производятся или по коэффициенту работоспособности: С=Q(n-h)0,3, где Q - приведенная нагрузка, а h - расчетная долговечность (или  , где tср - средний срок службы 50 % изделий, R - величина рабочего воздействия), или по коэффициенту запаса (запасу прочности) по эквивалентному напряжению (для валов, например,

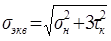

, где tср - средний срок службы 50 % изделий, R - величина рабочего воздействия), или по коэффициенту запаса (запасу прочности) по эквивалентному напряжению (для валов, например,  , где sн и tк - наибольшие напряжения соответственно при изгибе и при кручении).

, где sн и tк - наибольшие напряжения соответственно при изгибе и при кручении).

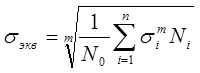

При расчетах на усталостную прочность эквивалентное напряжение рассчитывается по формуле, которая позволяет более полно учесть выявленный при эксплуатации разброс напряжений, цикла нагружений в преобладающем спектре:

,

,

где N0 - число циклов, соответствующее точке перегиба кривой усталости (обычно принимают N0=(3¸5) 106 циклов), Ni - общее число циклов нагружений при напряжениях si.

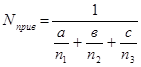

Можно долговечность деталей рассчитать и по приведенному числу циклов нагружений, учитывающему реальный спектр нагрузок и фактическую нагруженность критического элемента по времени ее действия:

,

,

где а, в, с - средневзвешенная доля работы при нагрузках, вызывающих соответственно напряжения s1, s2, s3;

n1, n2 и n3 - по диаграмме усталости - число циклов, при которых произойдет разрушение от напряжений s1, s2, s3.

Например, для вала дробящего конуса дробилки нагрузка нормальная в месте посадки 5000 Па, при попадании не дробимого тела (кусок металла) напряжение возрастает до 15000 Па. Коэффициент концентрации: от посадки вала для Ст5 равен 2, от неровностей обработки -1,15.

Напряжение с учетом коэффициента концентрации: sнорм=500021,15- 11500 Па; sувелич=1500021,15=34500 Па.

Примем, что дробилка работает на 70 % с полной нагрузкой, 30 % - с половинной, 1 раз в смену попадает недробимое тело.

Определим приведенное число циклов (с учетом Nприв):

.

.

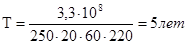

Долговечность вала при работе в сутки в течение 20 часов при n = 220

об/мин:

.

.

Однако даже при таких расчетах не учитывается в полной мере случайный характер действующих нагрузок, изменчивость механических свойств металлов деталей. Если известны параметры рассеяния нагруженности (например, измеренная методом тензометрирования) и характеристик прочности (проведенная статистической обработкой данных сертификатов на металл), то целесообразно расчет на выносливость производить вероятностными методами.

При вероятностном методе расчета выбор запаса прочности определяется вероятностью разрушения в течение срока службы машины. Основой вероятностных расчетов является положение о том, что эксплуатационные нагрузки носят случайный характер и характеристики сопротивления усталости также являются случайными величинами.

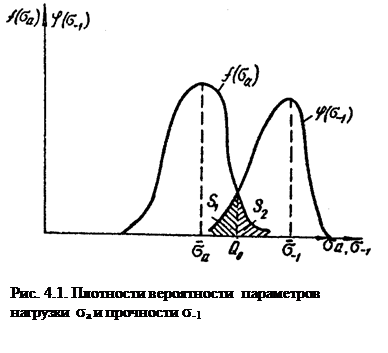

На рис. 4.1 показаны плотности распределения Гаусса параметров нагрузки sа и прочности s-1. Вероятность Ротказа по разрушению детали пропорциональна левому участку S1 площади под перекрывающимися участками кривых этих распределений. Эту площадь, а, следовательно, и вероятность разрушения можно уменьшить тремя способами:

На рис. 4.1 показаны плотности распределения Гаусса параметров нагрузки sа и прочности s-1. Вероятность Ротказа по разрушению детали пропорциональна левому участку S1 площади под перекрывающимися участками кривых этих распределений. Эту площадь, а, следовательно, и вероятность разрушения можно уменьшить тремя способами:

- снижением напряжений sа за счет увеличения сечения и массы детали, что в большинстве случаев для горных машин недопустимо;

- увеличением среднего значения предела выносливости s-1, что возможно за счет удорожания изделия,

- уменьшением дисперсии прочности используемых материалов за

счет увеличения однородности и снижения разброса механических свойств

металла (например, в сталях электрошлакового переплава или рафинированных синтетическим шлаком, см. ниже).

Достижение прочности с необходимым уровнем безотказности можно гарантировать при вероятностном определении запасов прочности с учетом законов распределения как нагрузок, так и показателей, определяющих прочность деталей.

Условие прочности или условие безотказности означает отсутствие у элемента предельного состояния, т.е. когда прочность соответствует или превосходит нагрузку, что выражается неравенством:

.

.

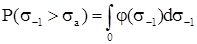

При известных законах распределения sа и s-1вероятность отсутствия отказа у детали вследствие того, что s-1>sа, может быть определена для нагрузки уровня Qi (см. рис. 4.1) путем интегрирования плотности вероятности f(s-1) распределения показателя прочности:

.

.

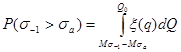

Вероятность непоявления отказа в общем случае определяется из выражения:

,

,

где x(q) - плотность вероятности случайной величины  , представляющей собой композицию законов распределения напряжений sа и s-1(композиция законов распределения случайных величин называется законом распределения суммы этих величин);

, представляющей собой композицию законов распределения напряжений sа и s-1(композиция законов распределения случайных величин называется законом распределения суммы этих величин);

и

и  - математические ожидания показателей прочности и нагрузки соответственно.

- математические ожидания показателей прочности и нагрузки соответственно.

В частном случае, при подчиненности нормальным законам распределения показателей прочности и нагрузки композиция законов их распределения также будет подчинена нормальному закону распределения:

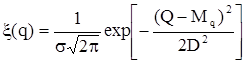

.

.

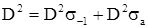

Случайные величины sа и s-1 являются независимыми (нагрузка не зависит от прочности), поэтому:

,

,

где Мq - математическое ожидание случайной величины q;

D2 - дисперсии соответствующих величин.

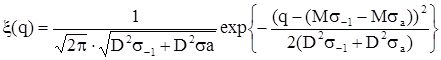

Учитывая это, получим:

.

.

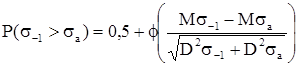

Вероятность отсутствия отказа вследствие того, что s-1>sа , определится (с использованием функции Лапласа):

.

.

При произвольных законах распределения рекомендуется метод приближенного определения вероятности отсутствия отказа рассчитываемого элемента. Вероятность отказа

,

,

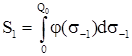

где S1 - вероятность того, что прочность детали меньше, чем Q0 (см. рис 4.1), S2 - вероятность превышения нагрузки уровня Q0:

;

;

Вероятность безотказности рассчитываемой детали:

P>(1-S1)(1-S2)

Учитывая, что Р+F=1, получим:

1-P<S1+S2-S1×S2

Отсюда выражение для оценки точности данного приближенного метода расчета вероятности безотказности рассчитываемой детали:

S1S2<1-P<S1+S2-S1×S2

Таким образом, переход при расчетах прочности к использованию вероятностных распределений значений нагрузок и прочности позволяет вести расчеты с обеспечением требуемого уровня безотказности.

4.2. ВЫБОР МАТЕРИАЛОВ

Каждая машина состоит из комплекса разнообразных деталей, узлов, среди которых одни работают практически неограниченное время, другие периодически подвергаются восстановительному ремонту или замене. К последней группе относятся детали, которые работают в условиях трения либо находятся под воздействием значительных статистических или переменных нагрузок. Очень часто детали машин работают в напряженном состоянии при повышенных или пониженных температурах (до – 50 °С) или в коррозионных средах. Такие детали имеют ограниченный срок службы в эксплуатации, от их долговечности зависит срок службы машины в целом.

При модернизации узлов машины, имеющих ограниченную долговечность, необходимо уточнить выбор материала, определить вид и режимы его упрочнения, чтобы продлить срок эксплуатации деталей и всей машины.

Конструкционные стали с пониженным содержанием углерода (С до 0,25 %) чаще всего подвергаются цементации и закалке, после чего получается высокая твердость цементованного слоя при вязкой сердцевине. Среднеуглеродистые стали (с С>0,25 %) применяются, как правило, для изготовления деталей, которые подвергаются объемной термической закалке и отпуску.

Имеется группа высокопрочных сталей (например, хромоникелевые, легированные молибденом, вольфрамом, ванадием), которые после соответствующей термической обработки приобретают при достаточной вязкости более высокую прочность, чем у обычных конструкционных сталей. Их используют для ответственных деталей.

В табл. 4.1 приведены сведения о характере работы, причинах выхода из строя некоторых широко распространенных деталей горных машин, а также о материалах и способах повышения долговечности, применяемых при изготовлении деталей из них.

На основании изложенного можно сформулировать требования к материалам:

1. Предпочесть особо прочные материалы, необходимые для высоконапряженных машин и для единичных деталей многих машин, так как нередко

габариты и массу машины приходится существенно увеличивать из-за

одной особо напряженной небольшой по металлоемкости детали.

2. Применить композитные материалы как средства принципиального

снижения чувствительности материалов к концентрации напряжений.

3. Выбрать дешевые металлические материалы с высоким модулем упругости, с хорошими технологическими свойствами и стабильностью, с

малыми вредными остаточными напряжениями в деталях после их изготовления.

4. Заменить применяемые в узлах трения материалы на высокоизносостойкие материалов с твердостью выше твердости абразива для работы в абразивной среде.

5. В связи с переходом расчетов на прочность в вероятностной форме

необходимо определение и указания в характеристиках материала предела выносливости и кривой усталости для нормального распределения амплитуд напряжений, а также показатели рассеивания механических характеристик.

Таблица 4.1

Поиск по сайту: