|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

ВЫБОР МАТЕРИАЛОВ ДЛЯ ДЕТАЛЕЙ ГОРНЫХ МАШИН

| Наименование деталей | Характер работы | Материалы для деталей | Основные виды повреждений в эксплуатации | Способы повышения долговечности |

| Колеса зубчатых передач | Изгиб зубьев, контактные сжатие и сдвиг, трение и удары торцов зубьев | Стали углеродистые марок от 35 до 50; легированные стали: З5Х, 45Х, 40ХН, 18ХГТ, 30ХГТ, 12ХНЗА, 40ХНМА, З8ХМЮА | Излом зуба, осповидное выкрашивание, изнашивание или пластическая деформация рабочих поверхностей зубьев, торцевой износ зубьев | Объемная или поверхностная закалка зубьев, цементация, азотирование, нитроцементация рабочих поверхностей зубьев |

| Звездочки цепных передач | Удары и трение рабочих поверхностей звездочек об элементы цепи, абразивный износ | Серый чугун С415-32, конструкционные углеродистые или легированные стали | Изнашивание рабочих поверхностей зубьев | Закалка, наплавка зубьев твердыми сплавами Т-540, Т-590, Т-620 |

| Валы и оси | Деформация изгиба и кручения, износ опорных поверхностей | Углеродистые стали марок Ст3¸Ст5 и качественные марок от 25 до 45; легированные стали, модифицированные чугуны | Усталостные изломы, изнашивание и задиры цапф, заедание | Уменьшение влияния концентраторов напряжений, шлифование цапф по всей длине, поверхностный наклеп галтелей, поверхностная закалка, азотирование |

| Звенья гусениц самоходных машин | Контактные нагрузки, трение качения с проскальзыванием, наличие абразива и агрессивной влаги в зоне трения | Аустенитная высокомарганцовистая сталь марки 11ЗЛ, перлитная сталь 35Л, 45Л, сталь 20ХГСНМ | Изнашивание проушин цевок и беговой дорожки, усталостные разрушения | Закалка и отпуск беговых дорожек, наплавка вольфрамовыми сплавами |

| Втулки звеньев гусениц самоходных машин | Сухое трение при высоких удельных давлениях и ударных нагрузках при наличии абразива н влаги | Цементируемые стали марок 20Г или 20Х | Изнашивание в местах трения | Цементация с последующей закалкой и отпуском |

| Коленчатый вал двигателя | Периодические нагрузки, вызывающие временные напряжения, трение шеек о вкладыши подшипника | Отливки из высокопрочного или перлитного ковкого чугуна, стали 35Г, 40Г, 40ХГМ, 40ХН, 30ХМА, 20ХНЗА, 40ХЗМЮ, 38ХМЮА | Изнашивание шеек, прогиб или усталостный излом | Поверхностная закалка, азотирование шеек, накатка роликами галтелей |

| Зубья ковшей экскаваторов, била молотковых дробилок Червяк и червячное колесо червячной передачи | Изнашивание об абразивный грунт, динамические нагрузки при ударах о грунт Скольжение витков червяка по рабочим поверхностям зубьев червячного колеса, изгиб зубьев червячного колеса | Износостойкая, самонаклепывающаяся сталь Г13Л Червяки - углеродистые или легированные стали; червячные колеса - бронзыБр0Ф10-1, БрАЖ9-4, серые чугуны С-415-52. С421-40 | Изнашивание и затупление режущей кромки Заедание, изнашивание рабочих поверхностей, пластические деформации и излом зубьев червячного колеса | Закалка, наплавка ХА2В1Ф, У15Х15С2, Г13Н3, У30Х30Н4С4 Закалка или цементация рабочих поверхностей витков червяка |

| Болты и шпильки резьбов. соединений, собираемых с предварительной затяжкой и нагруженных силами, вызывающими переменные напряжения | Статические напряжения от предварительной затяжки и переменные напряжения во время работы | Стали углеродистые качественные марок от 10 до 45, стали конструкционные хромистые марок 35Х, 40Х, 45Х | Усталостные изломы, деформация | Уменьшение концентрации напряжений, уменьшение жесткости болта, накатка резьбы роликами |

| Передняя стенка (козырек) ковша экскаватора | Трение об абразивный грунт, динамические нагрузки при ударах о камни | Износостойкая сталь Г13Л или 30ГЛ | Затупление режущей кромки | Закалка, наплавка |

4.3. УМЕНЬШЕНИЕ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В ДЕТАЛЯХ

Усталостная прочность деталей определяется прочностью малых объемов материала в зонах высокой концентрации напряжений.

Концентрация напряжений может вызываться местным приложением нагрузки, формой детали и неоднородностью материала. Рассмотрим эти причины и их влияние на прочность детали.

Концентрация нагрузки является одной из самых решающих причин сокращения долговечности деталей машин.

Концентрация нагрузки вызывается: а) упругими деформациями деталей; б) погрешностями изготовления деталей или сборки; в) неравномерным износом.

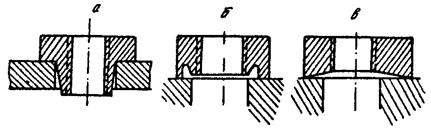

Концентрация нагрузки в неподвижных соединениях и в неприрабатывающихся подвижных сопряжениях сохраняется на весь срок эксплуатации. Наиболее распространенным примером возникновения пиков давлений у кромок является соединение вала с втулкой с гарантированным натягом (рис. 4.2, а). В результате концентрации давления усталостная прочность валов резко понижается, что характеризуется коэффициентом концентрации, напряжений (коэффициент концентрации напряжений - отношение наибольшего напряжения в зоне концентрации к номинальному напряжению a=smax/sном), изменяющимся в зависимости от натяга и материала вала от 2,5 до 5.

Рис. 4.2. Концентрация напряжений при напрессовке втулки на вал: 1 – вал, 2 – втулка, 3 – эпюра напряжений

Понижение прочности вала от напрессовки может быть почти полностью компенсировано комплексом следующих мероприятий: увеличением диаметра посадочной поверхности вала точно по длине втулки (ступицы шестерни, шкива) на 5 %, выполнением галтелей большого радиуса r и их обкаткой роликом, выполнением разгрузочной канавки (рис. 4.2, б).

Нагрузки в резьбовых соединениях распределяются неравномерно по виткам: так, при взаимодействии крепежного винта с гайкой, имеющей 10 витков, первый, наиболее нагруженный, виток воспринимает 34 % нагрузки, а десятый, наименее нагруженный, - менее 1 %. Коэффициент концентрации нагрузки достигает 3. Уменьшение этой концентрации нагрузки на витки резьбы может быть получено за счет увеличения податливости витков на всей длине или в зоне наибольшей нагрузки. При этом могут применяться следующие приемы: резьбовая часть размещается в отверстии детали под опорной поверхностью (рис. 4.3, а), делается кольцевая выточка (рис. 4.3, б), выполняется опорная поверхность конусной с поднутрением около 5 и контактом по периферии (рис. 4.3, в). При этом наиболее нагруженные витки разгружаются и ресурс винта повышается на 85 %.

Рис. 4.3. Уменьшение концентрации нагрузки при резьбовом соединении

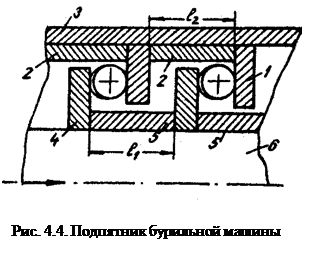

Валы, подверженные очень большим осевым нагрузкам при стесненных диаметральных габаритах, в частности в бурильных устройствах, снабжают многорядными шариковыми подпятниками, т.е. несколькими подпятниками, работающими параллельно (рис. 4.4). Наружные кольца 1 с помощью дистанционных втулок 2 закрепляют на корпусе 3, а внутренние 4 с помощью таких же втулок 5 - на валу 6. Выбором соотношений длин втулок  1 и

1 и  2 можно обеспечить равномерную нагрузку подпятников при нагрузке.

2 можно обеспечить равномерную нагрузку подпятников при нагрузке.

Возле отверстий, галтелей, кольцевых выточек, у шпоночных и шлицевых пазов, у основания резьб и в других местах, где резко меняется конфигурация детали, напряжения распределяются также неравномерно, т.е. возникает концентрация напряжений.

Возле отверстий, галтелей, кольцевых выточек, у шпоночных и шлицевых пазов, у основания резьб и в других местах, где резко меняется конфигурация детали, напряжения распределяются также неравномерно, т.е. возникает концентрация напряжений.

Концентрацию напряжений можно уменьшить:

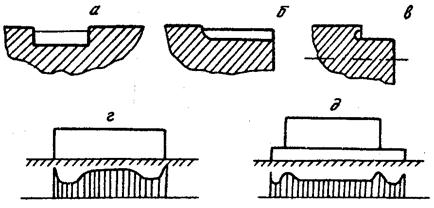

1) приданием деталям плавных очертаний, особенно округлением

внутренних углов (рис. 4.5, а, б);

2) удалением неработающего металла, уменьшением жесткости конструкции (созданием разгрузочных канавок) (рис. 4.5, в);

3) размещением источников концентрации напряжений в зонах малых

номинальных напряжений или смещением максимумов местных напряжений

от разных источников (рис. 4.5, г, д).

Рис. 4.5. Уменьшение концентраций напряжений

Давление по длине направляющих и суппортов распределяется неравномерно в связи с их изгибом и кромочным эффектом (рис. 4.5, г) - на эпюрах давлений имеется горб под силой и пики по концам. Если между ними положить жесткую прокладку (рис. 4.5, д), то пики уменьшаются, уменьшаются и напряжения.

При растяжении и изгибе пластин, валов с отверстиями коэффициент концентрации напряжений достигает a=3. Средствами уменьшения влияния отверстий служат раззенковка 1, снятие риски (на валу), обжатие кромок шариком 2 и выполнение разгрузочных лунок (для вала) 3, 4 и канавок для пластин (рис. 4.6).

Упругие деформации изгиба валов вызывают взаимный наклон сцепляющихся зубчатых шестерен и концентрацию нагрузки по длине зубов.

Упругие деформации изгиба валов вызывают взаимный наклон сцепляющихся зубчатых шестерен и концентрацию нагрузки по длине зубов.

Основные мероприятия по уменьшению концентрации нагрузки на зубьях шестерен:

1) уменьшение ширины шестерен;

2) расположение шестерен симметрично между опорами;

3) придание зубьям бочкообразной формы;

4) выполнение зубьев консольно-установленных шестерен слегка коническими.

Сварные соединения при переменных напряжениях теряют свою прочность, это обусловлено:

во-первых, концентрацией напряжений;

во-вторых, остаточными напряжениями;

в-третьих, изменением структуры металла около шва. Поэтому при проектировании сварных соединений необходимо учитывать следующее:

1) по возможности применять стыковые соединения с механическим снятием утолщений от сварки;

2) для элементов с V-образным швом предпочтительно, чтобы зона у

вершины работала на сжатие, а не на растяжение;

3) от постановки дополнительных накладок усталостная прочность только понижается;

4) следует, избегать совмещения сварных швов с местами концентрации напряжений.

4.4. РЕГЛАМЕНТАЦИЯ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ

Строение поверхностного слоя твердых тел и происходящие в нем явления играют особую роль в протекании большинства процессов старения и разрушения материалов.

Состояние поверхностного слоя определяет процессы, возникающие при взаимодействии с другим телом или с окружающей средой, например, при износе, контактной деформации, усталости, коррозии и др. Особое влияние поверхностного слоя материала на работоспособность деталей обусловлено следующими причинами.

1. Поверхностные слои твердого тела наделены избытком энергии, т.к. молекулы и атомы, находящиеся у поверхности, имеют свободные связи, которые способствуют возникновению таких явлений, как поглощение (адсорбция), сцепление (когезия), прилипание (адгезия), смачивание и т.п.

2. Поверхностный слой формируется в результате разнообразных технологических процессов, которые не только формируют деталь, но значительно изменяют физико-механические свойства этого слоя.

3. В процессе эксплуатации идет непрерывное изменение параметров поверхностного слоя, в значительно большей степени, чем по всему объему детали.

Параметры поверхностного слоя должны характеризовать:

- макро- и микрогеометрию поверхностного слоя;

- напряжения, возникающие в поверхностных слоях, как на отдельных

участках, так и в микрообъемах;

- структуру поверхностного слоя как следствие пластической деформации, температурных влияний, окислительных процессов и др.

Часть параметров поверхностного слоя были подробно рассмотрены в курсе ''Взаимозаменяемость и технические измерения": макрогеометрия -овальность, огранка, конусность и т.п.; микрогеометрия - шероховатость, волнистость, направления штрихов и т.п.

Известно, что возникающие в процессе обработки детали, пластические и тепловые явления (рассмотрено в курсе "Обработка металлов резанием") образуют равновесную систему, которая проявляется в виде макронапряжений, охватывающих крупные объемы детали (напряжение I рода), микронапряжений в пределах одного или нескольких кристаллических зерен (напряжение II рода) и субмикроскопических напряжений, действующих между элементами кристаллической решетки (напряжение III рода).

Внутренние напряжения, как правило, являются следствием определенного технологического процесса, поэтому различают литейные, сварочные, закалочные, шлифовочные и другие остаточные напряжения.

Остаточные напряжения, которые сохраняются в детали длительное время, складываясь с рабочими (возникающими под действием рабочих нагрузок) напряжениями, могут усиливать или ослаблять их последствия. Особенно опасны растягивающие напряжения, которые приводят к резкому понижению усталостной прочности и износостойкости.

На рис. 4.7 показана схема влияния остаточных напряжений, полученных после механической обработки, на рабочую эпюру напряжений. Неблагоприятные растягивающие напряжения могут возникать в поверхностном слое после шлифовальной обработки (вплоть до появления шлифовочных трещин), после нанесения большинства гальванических покрытий, при химико-термической обработке поверхностно-обезуглероженных сталей и др.

Рис. 4.7. Остаточные напряжения в деталях: 1 – эпюра напряжений от механической обработки; 2 – эпюра рабочих напряжений; 3 – суммарная эпюра (а – изгиб, б – растяжение)

Ряд процессов механической обработки создают в поверхностном слое наклеп (повышенные механические свойства), благоприятно влияющий на эксплуатационные свойства деталей.

Существуют специально разработанные технологические процессы пластической деформации поверхностного слоя, создающие наклеп и благоприятные остаточные напряжения в поверхностных слоях (см. гл. 5), которые значительно могут повышать долговечность деталей, особенно работающих на усталость.

В табл. 4.2 представлены параметры качества поверхностного слоя и справа в графе показаны параметры, которые регламентируются обычно в чертежах.

Из данных табл. 4.2 видно, что большинство параметров качества поверхностного слоя или не регламентируется, или регламентируется редко, что объясняет сокращение долговечности деталей и более интенсивное старение машин, чем по сравнению с расчетными параметрами

Следовательно, более подробная и точная регламентация качества поверхностного слоя наиболее ответственных деталей даст возможность резко, иногда в несколько раз, обеспечить проектную долговечность отдельных деталей, что благоприятно отразится на долговечности всей машины.

Таблица 4.2

Поиск по сайту: