|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Лекция 13 Гидравлические методы контроля герметичности

План лекции. Область применения, пробные и контрольные вещества. Физические основы: вязкость жидкостей и газов, виды течений и прохождение веществ через течи. Выбор метода контроля герметичности по его чувствительности. Гидравлический, газоаналити-ческий методы, метод испытания сварных соединений керосином.

Контроль на герметичность (= течеискание), относится к виду НК качества изделий проникающими веществами (ГОСТ 18353 - 79). Течеискание — это вид испытаний, основанный на регистрации веществ, проникающих через течи (ГОСТ 26790 - 85).

Герметичность — это свойство конструкций препятствовать проникновению через них веществ (газовых, жидких или парогазовых).

Течь — канал или пористый участок в конструкции, нарушающий ее герметичность. При контроле на герметичность о наличии течей судят по количеству газа или жидкости, протекающих через них в единицу времени.

Абсолютную герметичность обеспечить и проконтролировать невозможно. Исходя из этого, контролируемые конструкции считаются герметичными, если переток газа и жидкости через стенки и соединения не приводит к нарушению нормального функционирования объекта контроля в течение его срока эксплуатации или к ухудшению его характеристик за время хранения.

Степень герметичности - количественная характеристика герметичности, которая характеризуется суммарным расходом вещества через течи. Количество газа Q определяется как произведение давления газа Р на занимаемый объем V:

(13.1).

(13.1).

Поток газа — это его количество, протекающее через канал-течь. Это одно из основных понятий, используемых в течеискании. Изменение количества газа при постоянстве занимаемого объема

(13.2)

(13.2)

Если это изменение происходит во времени t, то

где J — поток газа, необходимый для изменения давления на dP в сосуде объемом V. При постоянном изменений давления во времени поток газа (м3×Па/с=Вт)

(13.3)

(13.3)

где Δ Р — изменение давления за интервал времени Δ t.

Физический смысл того, что поток измеряется в единицах мощности, состоит в том, что произведение давления на объем — энергия, запасенная в газе, а изменение энергии во времени — мощность. Однако на практике чаще используется размерность потока газа в м3×Па/с.

Натекание — проникновение вещества извне внутрь герметизированного объекта под действием перепада общего или парциального давлений.

Утечка — истечение вещества из герметизированного объекта. Натекание и утечка оцениваются потоком газа и имеют его размерность.

Для однозначности характеристики течи и возможности сопоставления степени негерметичности изделий, испытываемых и работающих в различных условиях, вводится понятие нормализованной течи. Это поток воздуха, перетекающий через течь из атмосферы в вакуум при комнатной температуре.

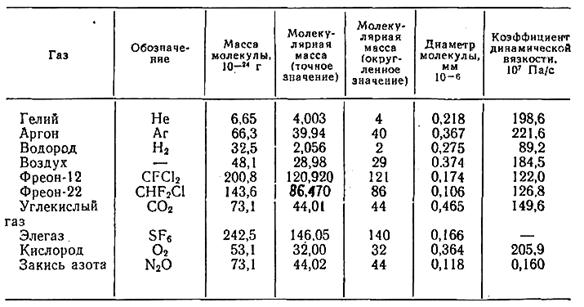

В процессе испытания на герметичность используют пробные, балластные и индикаторные вещества. Основные инициирующие функции выполняет пробное вещество, проникновение которого через течь обнаруживается в процессе контроля. В качестве пробных веществ применяются, как правило, газы с малым молекулярным весом, с низким содержанием их в атмосфере, инертные газы, не взаимодействующие с материалом ОК и веществом: внутри них. В таблице 13.1 приведены сведения о некоторых используемых пробных веществах. В ряде случаев роль пробного вещества выполняет рабочее вещество, заполняющее герметизированный объект при эксплуатации или хранении, например фреон в холодильных агрегатах. Рабочее вещество в сочетании с пробным веществом иногда может усиливать эффект индикации. В других случаях технические условия на изделия не допускают контакта рабочего вещества с пробным, тогда процесс испытаний таких изделий на герметичность усложняется.

Таблица 13.1. - Газы, используемые как пробные вещества

Для создания большого перепада давления, повышения чувствительности испытаний при малых концентрациях пробных веществ используется балластное вещество, например воздух при повышенном избыточном давлении. Так поступают тогда, когда возникает задача экономии пробного вещества, например гелия, при многоцикловых испытаниях или при испытании больших объемов.

При испытании оборудования химическим методом часто применяют индикаторное вещество, которое в результате взаимодействия с пробным веществом способствует формированию сигнала о наличии течи.

Норма герметичности характеризуется суммарным расходом вещества через течи герметизированного изделия, при котором сохраняется его работоспособное состояние. Как правило, наибольший суммарный расход вещества определяется расчетом и устанавливается нормативно-технической документацией. Обычно норма герметичности устанавливается (рассчитывается) конструктором.

Технологический критерий герметичности это требования потребителя в виде условия, при котором возможна эксплуатация изделия или технологического оборудования.

Методы испытания на герметичность. Методы контроля герметичности разделяются на три группы в зависимости от вида применяемых пробных веществ:

а) газовые, в качестве пробного вещества используется газ (гелий, аргон, воздух и др.);

б) газо-гидравлические, в качестве пробного вещества используется газ (воздух), а жидкость играет роль вспомогательной среды при определении факта и места утечки газа;

в) гидравлические, в качестве пробного вещества используется жидкость (вода, масло).

ПНАЭГ-7-019-89. Контроль герметичности. Газовые и жидкостные методы. Гидравлический способ контроля состоит в том, что в контролируемом изделии создается давление воды. Место расположения дефекта устанавливается визуально по появлению струй, капель и потоков воды. Давление испытания и длительность нахождения изделия под давлением устанавливаются проектной конструкторской документацией и указываются в чертежах.

Люминесцентно-гидравлический способ состоит в том, что в контролируемом изделии создается избыточное давление водного раствора люминофора определенной концентрации в течение заданного времени. Место расположения дефекта устанавливается после увлажнения контролируемой поверхности по свечению люминофора в лучах ультрафиолетового света. После герметизации контролируемое изделие опрессовывается люминесцентным водным раствором динатриевой и аммониевой солей флуоресцеина с концентрацией 0,09-0,1% (1-0,9 г/л) до давлений, требуемых чертежом или соответствующей технической документацией. Давление при проведении контроля не должно превышать значения, регламентируемого ПНАЭГ-7-008-89.

При проведении контроля гидравлическим способом с люминесцентным индикаторным покрытием на наружную поверхность контролируемого изделия наносят индикаторное покрытие, изделие опрессовывают водой, выдерживают при испытательном давлении в течение заданного времени и осматривают контролируемую поверхность в лучах ультрафиолетового света. При наличии течи вода проникает на наружную поверхность изделия и в месте дефекта на индикаторном покрытии возникает свечение.

Способ контроля наливом воды без напора. Налив воды в изделие осуществляется на высоту, указанную в проектной (конструкторской) документации. Места расположения дефектов устанавливаются визуально по появлению струй, потеков и капель воды на контролируемой поверхности. Продолжительность нахождения воды в контролируемом изделии указывается в проектной (конструкторской) документации с учетом времени, необходимого для осмотра всей контролируемой поверхности.

Способ контроля люминесцентными проникающими жидкостями заключается в том, что на поверхность изделия наносится проникающая жидкость на основе керосина, а на противоположную поверхность - адсорбирующее покрытие. После выдержки в течение заданного времени при периодическом (через 15 - 20 мин) нанесении добавочного количества проникающей жидкости проводится осмотр поверхности в лучах ультрафиолетового света. В местах течей проникающая через стенку изделия люминесцентная жидкость дает свечение в лучах ультрафиолетового света. Время выдержки контролируемой поверхности в контакте с керосином определяют в зависимости от толщины свариваемого металла или расчетной высоты углового шва и положения шва в пространстве.

Нижнее положение:

Толщина металла или катет шва:

До 6 мм - 40 мин

6 - 24 мм - 60 мин

Свыше 24 мм - 90 мин

Вертикальное, горизонтальное и потолочное положения:

Толщина металла или катет шва:

До 6 мм - 60 мин

6 - 24 мм - 90 мин

Свыше 24 мм - 120 мин

Выбор метода контроля течеисканием зависит от класса герметичности изделия, устанавливаемого конструктором и чувствительности метода. В атомной энергетике в зависимости от условий эксплуатации и возможностей ремонта все оборудование делят на 5 классов герметичности (табл. 13.1). Каждому из классов герметичности соответствуют определенные методы испытания в зависимости от их чувствительности. К I классу, например, относят парогенераторы, трубопроводы 1-го контура и другие ответственные изделия, надежность которых должна быть очень высока в силу специфических особенностей их эксплуатации.

Таблица 13.1. - Классы герметичности изделий в атомной энергетике.

| Класс герметичности | Диапазон выявляемых натеканий (дефектов) по воздуху | Метод течеискания | Пробное вещество | Индикатор | |

| см3/год | м3•Па/с | ||||

| I | от 2•10-2 | от 3,76•10-3 до 3,75•10-2 | Гелиевая камера, вакуумная присоска | Гелий | Масс-спектрометр |

| II | св. 2•10-1 | св. 3,75•10-2 | Гелиевый щуп | Гелий | Масс-спектрометр |

| до 7,51•10-1 | Люминесцентно-гидравлический | Вода + пенетрант | Течь и свечение | ||

| III | св. 2 до 4 | св. 3,75•10-1 до 7,51•10-1 | Гидравлический с люминесцентным индикаторным покрытием | Вода + пенетрант | Течь и свечение на индикаторных ленте и массе |

| IV | св. 4 до 2•103 | св. 7,51•10-1 | Галоидный щуп | Фреоно-воздушная смесь | Прибор |

| до 3,75•10-2 | Цветной и люминесцентный капиллярный | Пенетрант | Пятна, свечение | ||

| V | св. 2•103 | св. 3,75•102 | Керосиновая проба | Керосин | Пятна на меловом фоне |

| Пузырьковый | Воздух, азот | Пузырьки | |||

| Опрессовка воздухом |

Лекция 14 Галоидные и другие методы контроля герметичности.

План лекции. Манометрический метод: способ падения давления, способ дифференциального манометра - измерительные схемы. Галоидный метод: галогенные течеискатели, атмосфер-ный и вакуумный датчики, контрольные и пробные газы. Особенности масс-спектрометри-ческого контроля герметичности. Пузырьковый метод и его разновидности: пневматический, пневмогидравлический, вакуумный. Общие критерии оценки герметичности сварных и паяных соединений

Манометрический метод контроля герметичности изделий осно ван на регистрации изменения испытательного давления контрольного или пробного вещества в результате имеющихся в изделии неплотностей. Испытаниям на герметичность манометрическим методом подвергают замкнутые системы — сварные, паяные, клепаные и т. п. резервуары, гидравличес-кие и газовые системы, их элементы и другие изделия.

В качестве контрольного вещества при манометрическом методе контроля в зависимости от требований к контролю могут быть применены рабочие жидкости, вода, а также газы — воздух, азот, аммиак, аргон, а в ряде случаев гелий. В качестве пробного вещества применяют углекис-лоту, эфир, бензин, ацетон и т. п, Индикацию утечки этим, методом осуществляют по показания стрелочных приборов.

Различают два основных способа реализации манометрического метода контроля герметич-ности: способ падения давления и способ дифференциального манометра.

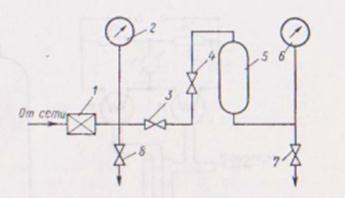

Способ падения давления (Рис. 14.1) применяют при контроле суммарной степени герметичности сварных и других емкостей, гидрогазовых систем и их элементов, предназна-ченных для работы под давлением.

Рисунок 14.1 Схема манометрического метода контроля герметичности

по способу падения давления. – 1 – редукционный клапан; 2 – манометр

регулирования редукционного клапана; 3 – вентиль заполнения;

4 – предохранительный клапан; 5 – контролируемое изделие;

6 – контрольный манометр; 7, 8 – вентили сброса давления.

После проведения контроля сварных и других соединений изделия радиационным, ультразвуковым и другими методами НК проводят опрессовку изделия на прочность. Для этого изделие с элементами контрольно-испытательной системы герметизируют известными способами. Для опрессовки изделие заполняют контрольным веществом под давлением.

Величину утечки контрольного газа определяют по падению в объеме контролируемого изделия давления, которое измеряют контрольным манометром. Чувствительность способа контроля герметичности по падению давления можно определить по формуле

q = CVa/t,

где V —внутренний объем контролируемого изделия;

t —время выдержки;

а — цена деления шкалы контрольного манометра;

С - коэффициент, учитывающий соотношение между единицами измерения течей.

Чувствительность данного метода составляет (l…7) l0-3 мм3×МПа/с.

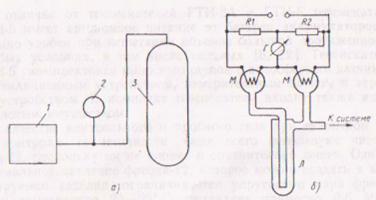

Способ дифференциального манометра, в основном, применяется для обнаружения и оценки величины локальных утечек в замкнутых вакуумных, газовых или гидравлических системах, рис.14.2.

Рисунок 14.2 Схема включения (а) и устройство (б) дифференциального

манометра. – 1 – насос; 2 – диффренциальный манометр; 3 – контролируемое

изделие; R1, R2 – сопротивления; Г – гальванометр; М – манометры; Л – ловушка.

Сущность способа заключается в следующем. С помощью насоса поз. 1 контролируемое изделие 3 вакуумируют до давления около 6,6 -10 -3 Па. Сварные и другие соединения изделия, в которых возможны неплотности, снаружи обдувают пробным газом или опрыскивают жидким пробным веществом. Наличие пробного вещества в контролируемом объеме устанавливают с помощью дифференциального манометра поз. 2.

Дифференциальный манометр содержит два теплоэлектрическнх манометра М сопротивления. Чувствительные элементы манометров включены в мостовую схему. Перед одним из манометров расположена ловушка Л, охлаждаемая жидким азотом.

В отсутствие пробного вещества через течи в изделие проникает лишь атмосферный воздух, который не вымораживается при температуре жидкого азота и поэтому проникает в оба манометра М. Поэтому условия измерений для обоих манометров одинаковы, и в это время производится балансировка моста (отсчет нуля по измерительному прибору Г).

При обдувании или опрыскивании контролируемых мест изделия пробным веществом, в качестве которого применяют эфир, бензин, ацетон, бутан и т. п., вымораживаемые при температуре жидкого азота пары пробного вещества попадают в один из манометров и не проходят через ловушку во второй. В результате происходит разбалансировка моста, а напряжение разбалансировки позволяет судить о величине течи в изделии.

Данным способом при давлении в изделии 6,6-10 -3 Па возможно обнаружение утечек, соответствующих изменению давления 2,64 • 10- 6 Па.

Галоидный метод контроля герметичности изделий. В практике контроля герметичности изделий необходимо обнаруживать течи, много меньше тех, что могут выявлять указанные выше методы. Слабые течи выявляют галоидным и гелиевым течеисканием.

При галоидном методе в качестве пробного газа используют фреон (хлордифторметан, химическая формула CHClF2), обладающий высокой проникающей способностью.

Индикатором при галоидном течеискании служит электронный прибор, содержащий чувствительный элемент в виде платинового диода, анод и коллектор которого раскалены до 800-900 °С и разделены воздушным или вакуумным промежутком. При попадании в этот промежуток молекул фреона электрический ток через диод резко возрастает, что фиксируется стрелочным прибором. Промышленностью выпускаются переносные галоидные течеискатели ГТИ-3А, ГТИ-6 и БГТИ-5, отличающиеся друг от друга по конструктивному исполнению.

Течеискатель ГТИ-3А состоит из выносного щупа с датчиком, предназначенным для работы в атмосферных условиях, и измерительного блока со стрелочным прибором и звуковым индикатором-телефоном. В приборе ГТИ-6 помимо основного атмосферного датчика имеются вакуумный датчик, выносной обдуватель с регулируемым потоком и регистрирующий блок.

Рисунок 14.3 Схема галоидного метода контроля герметичности способом щупа с заполнением контролируемого изделия чистым фреоном: 1 - баллон с фреоном, 2-5 - вентили, 6 - контролируемое изделие, 7 - щуп с атмосферным датчиком галогенного течеискателя, 8 - механический вакуумный насос, 9 - компрессор, 10 - конденсатор.

Течеискатель БГТИ-5 имеет автономное питание от батареи аккумуляторов и особенно удобен при испытании изделий большой протяженности в монтажных и полевых условиях.

В практике обычно при галоидном течеискании используют способ щупа (рис. 14.3). В закрытом сосуде создают небольшое избыточное давление атмосферы фреона. Щупом галоидного течеискателя производят «обнюхивание» наружной поверхности изделия вдоль всей длины шва. Скорость перемещения щупа вдоль шва - 10 - 25 мм/с.

Рисунок 14.4. Портативный фреоновый течеискатель PHOCHECK

Течеискатель Phocheck, рис. 14.4, используется для определения концентраций летучих органических соединений (ЛОС) и определения мест их утечек из любого оборудования.

Прибор работает более чем с 200-ми ЛОС, такими как: бензин, ацетон, нонан, октан, пентан, бензол, изобутан, стирол, толуол и многими другими.

Основное предназначение газоанализатора - поиск утечек из резервуаров, сосудов и трубопроводов, а также для текущего контроля окружающей среды в целях обеспечения безопасности персонала в местах проведения работ.

В памяти прибора имеется список нескольких сотен ЛОС и их комбинаций из которого легко выбрать контролируемое вещество. Блок хранения информации позволяет запомнить до 20 тысяч измеренных значений. Управление прибором осуществляется 6 клавишами. Возможна передача данных ч/з ИК порт.

Масс-спектрометрический метод. Метод основан на создании повышенного парциального давления пробного вещества (газа) в смеси веществ с одной стороны поверхности объекта контроля и отбора проникающего через течи пробного вещества с другой стороны для масс-спектрометрического анализа на присутствие молекул пробного газа. Анализ осуществляется путем ионизации пробного вещества с последующим разделением ионов по отношению их массы к заряду под действием электрического и магнитного полей. Основные требования по проведению масс-спектрометрического неразрушающего контроля регламентированы ГОСТ 28517-80.

В качестве пробного газа обычно используют гелий. Он обладает малой молекулярной массой и хорошо проникает через малые течи. Гелий химически инертен, дешев и безопасен в применении. По соотношению массы иона к его заряду (т/e) гелий очень сильно (на 25 %) отличается от ближайших ионов других газов, что облегчает его обнаружение и выполнение измерений. Поэтому масс-спектрометрические течеискатели, рис. 14. 5, часто называют гелиевыми.

Рисунок 14.5 Гелиевый масс-спектрометрический течеискатель 990 CLD, 990 dCLD. Модульный для встраивания в существующую вакуумную систему. С цифровым дисплеем. Порог чувствительности 1-10-10 м3×Па/с.

Рисунок 14.5 Гелиевый масс-спектрометрический течеискатель 990 CLD, 990 dCLD. Модульный для встраивания в существующую вакуумную систему. С цифровым дисплеем. Порог чувствительности 1-10-10 м3×Па/с.

|

Пузырьковый метод. Сущность пузырькового метода контроля герметичности заключается в регистрации локальных утечек в объекте по появлению пузырьков контрольного газа в индикаторной жидкости или на индикаторном покрытии. Метод применяют для контроля герметичности газонаполненных неоткачиваемых объектов-ёмкостей, элементов гидравличес-ких и газовых систем и др., работающих под давлением и имеющих сравнительно небольшие размеры.

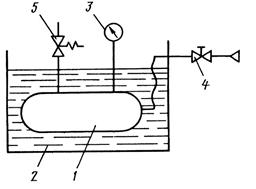

Способ опрессовки с погружением в жидкость (метод аквариума). Способ аквариума - один из наиболее распространенных в промышленности способов контроля на герметичность, в частности соединений и основного материала объектов.Испытуемый объект наполняют контрольным газом до предварительного дав ления и затем полностью погружают в ёмкость с жидкостью под атмосферным давлением, рис 14.6.

Рисунок 14.6 Схема установки для испытаний способом аквариума. – 1 – объект испытания;

2 – ёмкость (кессон); 3 – манометр; 4 – пневмоклапан; 5 – предохранительный клапан.

Если при погружении объекта в жидкость на его поверхности образуются воздушные пузыри, их необходимо снять кистью. После этого объект заполняют контрольным газом (обычно воздухом) до давления, равного испытательному, и выдерживают в жидкости в течение времени, достаточного для осмотра объекта, но более 3 мин. Появление газовых пузырьков свидетельствует о течах в объекте испытаний.

Способ опрессовки с пеноплёночным индикатором. Сущность способа опрессовки с пе-нопленочным индикатором состоит в следующем: на контролируемые поверхности объекта, находящегося под избыточным давлением, наносят тонкий слой специального пенопленочного индикатора. Контрольный газ, проникая через микродефекты объекта, оказывает механическое воздействие на пленку (пену) индикатора и, накапливаясь в месте дефекта, деформирует ее. При этом образуются пузырьки или пенные вздутия, мелкие пенные «шапки», оголенные участки поверхности, которые фиксируются визуально, рис. 14.7

Данный способ - это усовершенствованный широко применяющийся в промышленности способ обмыливания.

Рисунок 14.7 Опрессовка регулирующего вентиля пеноплёночным индикатором.

Поиск по сайту: