|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Лекция15 Индикаторные и экспресс - методы контроля

План лекции. Акустическая эмиссия: физическая сущность, область применения. Метод магнитной памяти и его применимость при технической диагностике. Сущность электромагнитного метода НК (вихревыми токами) обнаружения дефектов. Краткая характеристика экспресс- методов контроля: стилоскопирование, измерение твёрдости, травление поверхностей.

Метод акустической эмиссии (АЭ) основан на регистрации и анализе акустических волн, возникающих в процессе пластической деформации и разрушения (роста трещин) контролируе-мых объектов. Это позволяет формировать адекватную систему классификации дефектов и критерии оценки состояния объекта, основанные на реальном влиянии дефекта на объект.

Рисунок 15.1 Зависимость акустической эмиссии N

и её амплитуды А от времени при возрастании

приложенной к образцу нагрузки Р.Образец из

алюминиевого сплава сечением 30х4 мм2 с надрезом

глубиной 10 мм и начальной трещиной

Рисунок 15.1 Зависимость акустической эмиссии N

и её амплитуды А от времени при возрастании

приложенной к образцу нагрузки Р.Образец из

алюминиевого сплава сечением 30х4 мм2 с надрезом

глубиной 10 мм и начальной трещиной

|

В качестве источника акустической эмиссии можно рассматривать расположенный в глубине образца твердого тела элемент объема, испытывающий изменение напряженного состояния. Сигналы акустической эмиссии проявляются в виде колебаний поверхности образца, смещение при которых составляет 10-14…10-7 м; иногда эти сигналы достаточно сильны и могут восприниматься на слух (например, «крик олова» при пластическом деформировании этого материала). Сигнал эмиссии, распространяясь от источника к поверхности образца, претерпевает существенное искажение вследствие дисперсии скорости звука, трансформации типа и формы волны при отражении, затухании звука и др. Если время затухания сигнала и время переходных процессов в образце меньше промежутка времени между излучаемыми импульсами, эмиссия воспринимается в виде последовательности импульсов и называется дискретной или импульсной. Если же интервал между отдельными актами излучения меньше времени затухания, эмиссия имеет характер непрерывного излучения, в подавляющем большинстве случаев нестационарного, и называется непрерывной или сплошной. Дискретная эмиссия имеет место, например, при образовании трещин, непрерывная - в процессе резания. Частотный спектр акустических эмиссий весьма широк - он простирается от области слышимых частот до десятков и сотен МГц.

К основным параметрам, характеризующим акустическую эмиссию, относятся:

- общее число импульсов дискретной эмиссии за исследуемый промежуток времени;

- так называемая суммарная (или интегральная) эмиссия - число превышений сигналом эмиссии установленного уровня за исследуемый промежуток времени;

- интенсивность эмиссии - число превышений сигналом эмиссии установленного уровня в единицу времени;

- амплитуда эмиссии - максимальное значение сигнала эмиссии в течение заданного промежутка времени;

- уровень сигналов эмиссии - среднее квадратичное сигнала за рассматриваемый промежуток времени.

Корреляцию этих параметров с развитием дефектов устанавливают при лабораторных испытаниях образцов, в процессе которых регистрируют в функции времени параметры акустической эмиссии и действующую внешнюю силу или деформацию образца (рис.15.1).

Целью АЭ-контроля является обнаружение и определение координат источников сигналов акустической эмиссии, связанных с поверхностными или внутренними дефектами исследуеиого объекта, рис. 15.2.

Рисунок 15.2 Схемы построения АЭ системы Лель /A-Line 32D(DDM).

Метод магнитной памяти. Согласно ГОСТР 52005-2003:

«…3.1 Метод МПМ относится к неразрушающему пассивному феррозондовому магнитному методу.

3.2 Метод МПМ основан на измерении и анализе распределения собственных магнитных полей рассеяния металла изделий, отражающих их структурную и технологическую наследственность, включая сварные соединения. При контроле используют естественную намагниченность, сформировавшуюся в процессе изготовления изделия в магнитном поле Земли. Для оборудования, находящегося в эксплуатации, магнитная память проявляется в необратимом изменении намагниченности металла в направлении действия максимальных напряжений от рабочих нагрузок.

3.3 Метод МПМ определяет зоны концентрации напряжений (ЗКН), наличие дефектов и неоднородности структуры металла и сварных соединений».

Контроль сварных соединений проводится в соответствии с ГОСТ Р ИСО 24497-3-2009.

На рисунке 15.2 приведена схема контроля стыкового сварного соединения. Контроль осуществляют с помощью сканирующего устройства, состоящего из четырех феррозондовых преобразователей 1, 2, 3, 4 и счетчика измерения длины, встроенного в корпус тележки и позволяющего одновременно с измерением величин напряженности магнитного поля НР выполнять измерение длины контролируемого участка. Преобразователи 1 и 3 располагают при контроле по зонам термического влияния с обеих сторон шва, а преобразователь 2 располагают между ними посередине.

Перед началом контроля по каждому каналу измерений устанавливают шаг измерения поля НР. Шаг измерения S или расстояние между двумя соседними точками контроля DLБ, по каждому каналу измерений не должны превышать толщину стенок, соединяемых сварным швом.

Рисунок 15.2 — Схема контроля стыковых сварных соединений труб четырёхканальным датчиком прибора. 1,23 - феррозондовые преобразователи сканирующего устройства для регистрации попя НР на поверхности сварного шва. 4 — ферроэондовый преобразователь дли отстройки от внешнего магнитного поля: 5 — колеса привода измерителя длины: DLБ — базовое расстояние между феррозондовыии преобразователями.

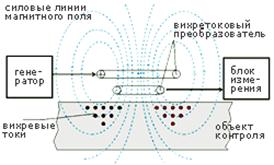

ТОКОВИХРЕВОЙ КОНТРОЛЬ (≡ электромагнитный метод). В основе неразрушающего контроля (НК) методом вихревых токов (МВТ) лежит регистрация изменений электромагнитного поля вихревых токов, наводимых возбуждающей обмоткой вихретокового преобразователя (ВТП) в электропроводящем объекте контроля.

Вихретоковый контроль позволяет обнаруживать как поверхностные, так и подповерхностные (залегающие на глубине 1–4 мм) дефекты. Его применяют только для контроля объектов из электропроводящих материалов. Объектами контроля являются основной металл, сварные соединения конструкций, а также детали. На рис.15.3 приведена обобщённая функциональная схема, прибора реализующего МВТ. Между датчиком и материалом имеется воздушный зазор.

Рис.15.3 Условная схема МВТ.

Вихретоковый преобразователь состоит из возбуждающей обмотки, подключенной к выходу генератора переменного тока, и измерительной обмотки, подключенной к блоку измерения. Магнитное поле ВТП возбуждает в объекте контроля концентрические вихревые токи, плотность которых максимальна на поверхности объекта в контуре, диаметр которого близок к диаметру возбуждающей обмотки. Результирующее поле зависит от электромагнитных свойств контролируемого объекта и расстояния между преобразователем и объектом (от зазора), поскольку распределение плотности вихревых токов зависит от этих факторов. В измерительной обмотке наводится ЭДС, определяемая потокосцеплением. Эта ЭДС служит сигналом, передающим информацию об объекте в блок измерения.

Таким образом, основным элементом приборов являются токовихревые датчики (феррозонды)– катушки индуктивности разной формы в зависимости от геометрии контролируемого объекта. Физический принцип работы:

► Закон электромагнитной индукции (Майкл Фарадей, 1831 г .) Электродвижущая сила (ЭДС), возникающая в замкнутом проводящем контуре пропорциональна скорости изменения магнитного потока через поверхность, ограниченную этим контуром. Величина ЭДС не зависит от того, что является причиной изменения потока — изменение самого магнитного поля или движение контура (или его части) в магнитном поле. Электрический ток вызванный этой ЭДС называется индукционным (наведённым) током. В системе СИ:

где  — электродвижущая сила, действующая вдоль произвольно выбранного контура,

— электродвижущая сила, действующая вдоль произвольно выбранного контура,

Φ B — магнитный поток через поверхность, натянутую на этот контур.

Знак «минус» в формуле отражает правило Ленца, названное так по имени русского физика Э. Х. Ленца: Индукционный ток возникающий в замкнутом проводящем контуре, имеет такое направление, что создаваемое им магнитное поле противодействует тому изменению магнитного потока, которым был вызван данный ток.

► Вихревые токи, токи Фуко (в честь Жан Бернар Леон Фуко) — вихревые индукционные токи, возникающие в массивных проводниках при изменении пронизывающего их магнитного потока. Токи Фуко возникают под воздействием переменного электромагнитного поля и по физической природе ничем не отличаются от индукционных токов, возникающих в линейных проводах. Они вихревые, то есть замкнуты в кольца. Электрическое сопротивление массивного проводника мало, поэтому токи Фуко достигают очень большой силы. В соответствии с правилом Ленца они выбирают внутри проводника такое направление и путь, чтобы противиться причине, вызывающей их. Поэтому движущиеся в сильном магнитном поле хорошие проводники испытывают сильное торможение, обусловленное взаимодействием токов Фуко с магнитным полем. Это свойство используется для демпфирования подвижных частей гальванометров, сейсмографов и др.

Основной элемент датчика – катушка индуктивности.

Индуктивность обычно представляет собой винтовую, спиральную или винтоспиральную катушку из одножильного или многожильного изолированного провода, намотанного на цилиндрический, тороидальный или прямоугольный каркас из диэлектрика.

Индуктивность обычно представляет собой винтовую, спиральную или винтоспиральную катушку из одножильного или многожильного изолированного провода, намотанного на цилиндрический, тороидальный или прямоугольный каркас из диэлектрика.

Для увеличения индуктивности применяют сердечники из ферромагнитных материалов: электротехнической стали, пермаллоя, карбонильного железа, ферритов. Также сердечники используют для изменения индуктивности катушек в небольших пределах.

►Свойства катушки индуктивности. Катушка индуктивности в электрической цепи хорошо проводит постоянный ток и в то же время оказывает сопротивление переменному току, поскольку при изменении тока в катушке возникает ЭДС самоиндукции, препятствующая этому изменению.

►►Явлением самоиндукции наз. возникновение индуктированного электрич. поля в цепи в результате изменения в ней силы тока по любой причине. Самоиндукция и характеризуется ЭДС самоиндукции.

Катушка индуктивности обладает реактивным сопротивлением величина которого равна:  , где

, где  — индуктивность катушки,

— индуктивность катушки,  — угловая частота протекающего тока. Соответственно, чем больше частота тока, протекающего через катушку, тем больше её сопротивление.

— угловая частота протекающего тока. Соответственно, чем больше частота тока, протекающего через катушку, тем больше её сопротивление.

- индуктивность катушки - поток магнитного поля создаваемый катушкой при протекании через неё тока силой 1 ампер. Типичные значения индуктивностей катушек от десятых долей мкГн до десятков Гн. Индуктивность катушки пропорциональна линейным размерам катушки, квадрату числа витков намотки и магнитной проницаемости сердечника.

- индуктивность катушки - поток магнитного поля создаваемый катушкой при протекании через неё тока силой 1 ампер. Типичные значения индуктивностей катушек от десятых долей мкГн до десятков Гн. Индуктивность катушки пропорциональна линейным размерам катушки, квадрату числа витков намотки и магнитной проницаемости сердечника.

Контроль методом вихревых токов аналогичен явлениям в индуктивно-связанных контурах (явление взаимной индукции).

► Явление взаимной индукции. Если вблизи цепи переменного тока расположены проводники или токопроводящие контуры, то в них наводятся ЭДС индукции. Пример взаимной индукции – трансформатор (↑↓ напряжения).

В нашем случае одним из контуров является испытуемое изделие, другим - катушка датчика-приёмника. Возникшая в металле (под воздействием электромагнитного датчика) ЭДС создаёт в нём вихревые токи, в свою очередь, электромагнитное поле которых, взаимодействуя с контуром датчика – приёмнике, изменяет его комплексное сопротивление (≡ электрический импеданс).

► Электри́ческий импеда́нс — комплексное сопротивление двухполюсника для гармонического сигнала. Это понятие ввёл физик и математик О. Хевисайд. В отличие от резистора, электрическое сопротивление которого характеризует соотношение напряжения и тока на нём, попытка применения термина электрическое сопротивление к реактивным элементам (катушка индуктивности и конденсатор) приводит к тому, что сопротивление идеальной катушки индуктивности стремится к нулю, а сопротивление идеального конденсатора — к бесконечности.

Сопротивление никак не описывает реактивные свойства элементов потому, что оно рассматривается на постоянном токе, то есть на нулевой частоте, когда реактивные свойства не проявляются. В то же время в случае переменного тока свойства реактивных элементов существенно иные: напряжение на катушке индуктивности и ток через конденсатор не равны нулю, однако это поведение сопротивлением уже не описывается. Храктеристика реактивных элементов электр. цепи, которая связывает ток и напряжение на них подобно сопротивлению при гармонических воздействиях на них и получила название электрический импеданс (или просто импеданс). При рассмотрении импеданса используется комплексное представление гармонических сигналов, поскольку именно оно позволяет одновременно учитывать и амплитудные, и фазовые характеристики сигналов и систем. Для переменного тока:

///// импеданс резистора всегда равен его сопротивлению R и не зависит от частоты:

| zR = R | (3) |

////Ток и напряжение для конденсатора связаны соотношением:

| (4) |

ток, текущий через конденсатор, будет равен:

////Аналогичное рассмотрение для катушки индуктивности приводит к результату:

| (5) |

//////В общем случае импеданс находится по обычным правилам расчёта сопротивления сложной цепи, то есть используются формулы для сопротивления при параллельном и последовательном соединении резисторов. При этом все математические операции производятся по правилам действий над комплексными числами. Например, импеданс последовательно соединении резистора, конденсатора и катушки индуктивности будет равен:

| (6) |

По изменению импеданса в приёмной цепи датчика можно судить о причинах его вызывающих. Чаще всего к этому приводит изменение электропроводности исследуемого материала. Но, так как, электропроводность материала напрямую связана с наличием дефектов и с изм. химсостава, то по её изменению судят и наличии отклонений указанных параметров в сравнении с эталонным материалом.

С помощью МВТ обнаруживают дефекты типа нарушения сплошности, выходящие на поверхность или залегающие на небольшой глубине под поверхностью (в электропроводящих листах, прутках, трубах, проволоке, мелких деталях, железнодорожных рельсах и т.д.), выявляют разнообразные трещины, расслоения, закаты, плены, раковины, неметаллические включения и т.д. При благоприятных условиях контроля и малом влиянии мешающих факторов удаётся выявить трещины глубиной 0,1-0,2 мм, протяжённостью 1-2 мм (при использовании накладного преобразователя) или протяженностью 1мм и глубиной 1% от диаметра контролируемой проволоки или прутка.

МВТ позволяет успешно решать задачи контроля размеров изделий. Этим методом измеряют диаметр проволоки, прутков и труб, толщину металлических листов и стенок труб при одностороннем доступе к изделию, толщину электропроводящих (например, гальванических) и диэлектрических (например, лакокрасочных) покрытий на электропроводящих основаниях. Измеряемые толщины могут изменяться в пределах от единиц микрометров до десятков миллиметров. Для большинства приборов точность 3-10%. Минимальная площадь зоны контроля может быть доведена до 1мм2, что позволяет измерить толщину покрытия на малых деталях сложной конфигурации.

Поиск по сайту: