|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Волочение

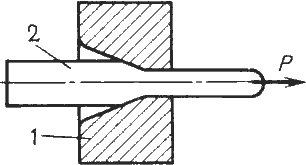

Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Конфигурация отверстия определяет форму получаемого профиля. Схема волочения представлена на рис.11.7.

Рис.11.7. Схема волочения

Волочением получают проволоку диаметром 0,002…4 мм, прутки и профили фасонного сечения, тонкостенные трубы, в том числе и капиллярные. Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий. Волочение чаще выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп, это используют для повышения механических характеристик металла, например, предел прочности возрастает в 1,5…2 раза.

Исходным материалом может быть горячекатаный пруток, сортовой прокат, проволока, трубы. Волочением обрабатывают стали различного химического состава, цветные металлы и сплавы, в том числе и драгоценные.

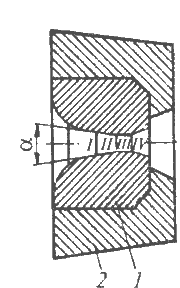

Основной инструмент при волочении – волоки различной конструкции. Волока работает в сложных условиях: большое напряжение сочетается с износом при протягивании, поэтому их изготавливают из твердых сплавов. Для получения особо точных профилей волоки изготавливают из алмаза. Конструкция инструмента представлена на рис. 11.8.

Рис.11.8. Общий вид волоки

Волока 1 закрепляется в обойме 2. Волоки имеют сложную конфигурацию, ее составными частями являются: заборная часть I, включающая входной конус и смазочную часть; деформирующая часть II с углом в вершине  (6…18 0 – для прутков, 10…24 0 – для труб); цилиндрический калибрующий поясок III длиной 0,4…1 мм; выходной конус IV.

(6…18 0 – для прутков, 10…24 0 – для труб); цилиндрический калибрующий поясок III длиной 0,4…1 мм; выходной конус IV.

Технологический процесс волочения включает операции:

- предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности;

- травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой, после удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфотирования, известкования, к слою хорошо прилипает смазка и коэффициент трения значительно снижается;

- волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий;

- отжиг для устранения наклепа: после 70…85 % обжатия для стали и 99 % обжатия для цветных металлов;

- отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др.)

Технологический процесс волочения осуществляется на специальных волочильных станах. В зависимости от типа тянущего устройства различают станы: с прямолинейным движением протягиваемого металла (цепной, реечный); с наматыванием обрабатываемого металла на барабан (барабанный). Станы барабанного типа обычно применяются для получения проволоки. Число барабанов может доходить до двадцати. Скорость волочения достигает 50 м/с.

Процесс волочения характеризуется параметрами: коэффициентом вытяжки и степенью деформации.

Коэффициент вытяжки определяется отношением конечной и начальной длины или начальной и конечной площади поперечного сечения:

Степень деформации определяется по формуле:

Обычно за один проход коэффициент вытяжки  не

не

превышает 1,3, а степень деформации  – 30 %. При необходимости получить большую величину деформации производят многократное волочение.

– 30 %. При необходимости получить большую величину деформации производят многократное волочение.

ЛЕКЦИЯ

ЛЕКЦИЯ

Ковка

Ковка – способ обработки давлением, при котором деформирование нагретого (реже холодного) металла осуществляется или многократными ударами молота или однократным давлением пресса.

Формообразование при ковке происходит за счет пластического течения металла в направлениях, перпендикулярных к движению деформирующего инструмента. При свободной ковке течение металла ограничено частично, трением на контактной поверхности деформируемый металл – поверхность инструмента: бойков плоских или фигурных, подкладных штампов.

Ковкой получают разнообразные поковки массой до 300 т.

Первичной заготовкой для поковок являются:

- слитки, для изготовления массивных крупногабаритных поковок;

- прокат сортовой горячекатаный простого профиля (круг, квадрат).

Ковка может производиться в горячем и холодном состоянии.

Холодной ковке поддаются драгоценные металлы – золото, серебро; а также медь. Технологический процесс холодной ковки состоит из двух чередующихся операций: деформации металла и рекристаллизационного отжига. В современных условиях холодная ковка встречается редко, в основном в ювелирном производстве.

Горячая ковка применяется для изготовления различных изделий, а также инструментов: чеканов, зубил, молотков и т.п.

Материалом для горячей ковки являются малоуглеродистые стали, углеродистые инструментальные и некоторые легированные стали. Каждая марка стали имеет определенный интервал температур начала и конца ковки, зависящий от состава и структуры обрабатываемого металла. Температурные интервалы начала и конца ковки для углеродистых сталей приведены в табл. 12.1.

Таблица 12.1

Поиск по сайту: