|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Деформации при прокатке

При продольной прокатке одновременно пластической деформации подвергается только та часть металла, которая находится в очаге деформации (рис. 10.12).

Отношение длин заготовки после и до деформации (или отношение площадей поперечного сечения до и после деформации) называют вытяжкой:

. (10.6)

. (10.6)

Вытяжка обычно составляет около 1,1–1,6 за 1 проход, но иногда и больше.

Рис. 10. 12. Схема деформации прямоугольной координатной сетки в плоскости xz

при прохождении металла через очаг деформации АВВ1А1 при продольной прокатке

В качестве характеристик линейной деформации применяют:

относительное обжатие  ,

,

относительное удлинение  ,

,

и относительное уширение  .

.

При прокатке широких полос прямоугольного сечения уширение незначительно  . В этом случае деформация может считаться плоской. При этом относительное удлинение и относительное обжатие равны друг другу по величине и противоположны по знаку.

. В этом случае деформация может считаться плоской. При этом относительное удлинение и относительное обжатие равны друг другу по величине и противоположны по знаку.

Относительное обжатие обычно измеряют в процентах. За 1 проход оно обычно составляет 10–60 %, а иногда и больше (до 90 %).

Условие неизменности объема при пластической деформации имеет вид

. (10.7)

. (10.7)

При вычислении работы и сил деформирования используют истинные (логарифмические) деформации:

. (10.8)

. (10.8)

Кроме линейных деформаций при прокатке имеют место и сдвиговые деформации:

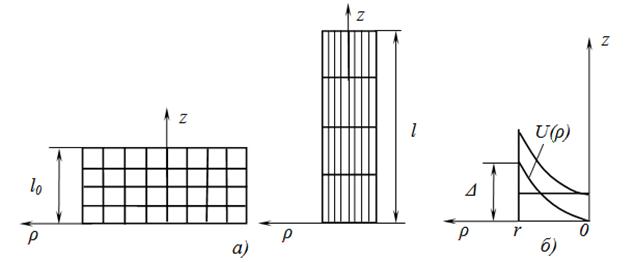

Определение сдвиговых компонентов тензора деформации может быть осуществлено путем анализа искажения в процессе прокатки координатных сеток, нанесенных на поверхности деформируемых заготовок (рис. 10.13).

Рис. 10. 13. Схематизация деформации при прокатке:

а ‒ линейные деформации; б ‒ деформации неоднородного сдвига

Аппроксимируя искаженные линии координатной сетки параболами типа

, (10.9)

, (10.9)

запишем для перемещения  :

:

. (10.10)

. (10.10)

Вычислим компоненты неоднородного сдвига:

(10.11)

(10.11)

Пренебрегая уширением, запишем тензор деформации в виде

. (10.12)

. (10.12)

Вычислим интенсивность деформации:

|

=

=

.

.

Для вычисления работы деформации используют средние значения интенсивности деформации по сечению:

. (10.14)

. (10.14)

В рассматриваемом примере прокатки широкой полосы прямоугольного сечения

. (10.15)

. (10.15)

Среднюю интенсивность деформаций  можно представить в виде:

можно представить в виде:

. (10.16)

. (10.16)

При отсутствии сведений об искажении координатной сетки, а также для упрощения на практике зачастую для оценки деформации ограничиваются вычислением истинного обжатия, вводя эмпирические коэффициенты К, учитывающие сдвиги:

где K = 1,15.

где K = 1,15.

В частности, при  (например, при

(например, при  )

)  0,4 и

0,4 и  .

.

Используя относительное обжатие, оценивают скорость деформации при прокатке:

, (10.17)

, (10.17)

где  скорость выхода металла из валков, м/с; L – горизонтальная проекция дуги захвата, м:

скорость выхода металла из валков, м/с; L – горизонтальная проекция дуги захвата, м:

(10.18)

(10.18)

где D – диаметр рабочего валка; a – угол захвата.

При прокатке в зависимости от условий деформирования скорости деформации могут изменяться в широких пределах: от 0,1 до 1000 с–1.

10.5. Мощность и усилия деформирования при прокатке

Условие захвата металла валками. Для осуществления захвата металла валками необходимо, чтобы проекция  равнодействующей силы R на ось х была направлена в сторону движения заготовки. Для этого необходимо, чтобы тангенс угла захвата был меньше отношения коэффициента трения m:

равнодействующей силы R на ось х была направлена в сторону движения заготовки. Для этого необходимо, чтобы тангенс угла захвата был меньше отношения коэффициента трения m:

(10.19)

(10.19)

Если угол захвата a существенно меньше угла трения, то увеличивается число необходимых проходов, ухудшаются экономические показатели. В связи с этим равнодействующая сил должна быть направлена близко к плоскости, проходящей через оси валков, т. е. почти вертикально (рис. 10.14).

Рис. 10. 14. Схема сил, характеризующая условие захвата заготовки

при продольной прокатке

По производственным данным, максимальный допускаемый угол захвата при прокатке блюмов и сортового металла в калибрах может достигать 30–32°, при горячей прокатке листов на гладких валках – 20–24°, при холодной прокатке тонких листов – 3–6°. Стационарный процесс прокатки можно осуществлять при угле захвата примерно вдвое больше, чем при начальных условиях.

Улучшение условий захвата при прокатке обеспечивается: наплавкой сварных валиков для повышения коэффициента трения – при черновых обжимных операциях прокатки; применением слитков пирамидальной формы (в виде клина) – для уменьшения углов захвата в начальный момент прокатки; увеличением диаметра валков.

Удельная работа деформации определяется фактическими значениями предела текучести деформируемого металла и величиной средней интенсивности деформации:

. (10.20)

. (10.20)

На фактический предел текучести σТ при горячей прокатке оказывают влияние температура и скорость деформации. Так, при изменении скорости деформации углеродистой стали при температуре 1000 °С от 0,1 до 150 1/с предел текучести деформируемого металла возрастает от 55 до 170 МПа, т. е. примерно в 3 раза.

Для углеродистых сталей при горячей прокатке предел текучести – 100–300 МПа, при холодной прокатке – 800–1500 МПа.

При допущениях о постоянстве предела текучести удельная работа деформации может быть вычислена как произведение средних значений предела текучести и интенсивности деформации.

Зная удельную работу деформации, легко определить эффективную мощность прокатки:

. (10.21)

. (10.21)

Равнодействующие усилия на валки при наиболее распространённых условиях прокатки направлены почти параллельно линии, соединяющей оси валков, т. е. вертикально (рис. 10.15).

Рис. 10. 15. Схема сил, действующих на валки при прокатке

Сила трения F, условно приложенная в середине дуги контакта, может быть определена по формуле

(10.22)

(10.22)

Соответственно равнодействующая сила Р, действующая на валок, будет равна:

(10.23)

(10.23)

Усилие на валок при прокатке стальной проволоки, узких стальных полос составляет около 200–1000 кН, а при прокатке листов шириной 2–2,5 м доходит до 30–60 Мн. Момент, необходимый для вращения обоих валков при прокатке стальной проволоки и мелких сортовых профилей, составляет 40–80кНм, а при прокатке слябов и широких листов достигает 6000–9000 кНм.

10.6. Теплообмен и температура при горячей прокатке

В начальный момент соприкосновения температура на поверхности контакта валка с заготовкой

.

.

Высокие контактные температуры возникают на поверхности валка только в течение того малого промежутка времени, когда этот участок поверхности контактирует с нагретой заготовкой. При соприкосновении холодного прокатного валка, имеющего начальную температуру  , с нагретой до температуры

, с нагретой до температуры  заготовкой тепло из заготовки интенсивно поступает в валок и нагревает его (рис. 10.16).

заготовкой тепло из заготовки интенсивно поступает в валок и нагревает его (рис. 10.16).

Рис. 10. 16. Схема к определению контактной температуры и тепловых потоков

в валки

Оценим относительное уменьшение температуры за промежуток времени, в течение которого контакт участка поверхности валка с заготовкой отсутствует.

Пусть повышение температуры D  на участке поверхности контакта валка с заготовкой

на участке поверхности контакта валка с заготовкой

(10.24)

(10.24)

создается от некоторого равномерно распределенного источника тепла с плотностью теплового потока q:

(10.25)

(10.25)

Соответственно средняя плотность теплового потока равномерно распределенного источника тепла, необходимая для достижения температуры  , будет:

, будет:

(10.26)

(10.26)

Температуру за пределами участка  вычислим, суммируя температуры от равномерного источника, продленного за пределы участка

вычислим, суммируя температуры от равномерного источника, продленного за пределы участка  , и стока тепла той же плотности, действующего за пределами участка

, и стока тепла той же плотности, действующего за пределами участка  :

:

. (10.27)

. (10.27)

В частности, для рассматриваемого примера (α = 30º) в конце первого оборота температура поверхности валка снизится до величины

. (10.28)

. (10.28)

Такими образом, если температура в контакте равна 500 °С, то после первого оборота перед входом в контакт с заготовкой она снизится до 73,5 °С. Это вызовет дополнительное повышение контактной температуры примерно на 37 °С. Еще через оборот валка остаточная поверхностная температура, вызванная первым контактом, снизится до величины

однако появится повышение температуры от следующего контакта, и суммарное повышение температуры от подогрева валка на втором обороте будет:

=123 °С

=123 °С

и т. д.

Колебания контактной температуры в рассматриваемом примере происходят с амплитудой около 400 °С и с частотой около 0,6 Гц (рис. 10.17). Вследствие этого на поверхности валка возникают температурные напряжения, под действием которых появляются трещины.

Рис. 10. 17. Схема колебаний температуры поверхности валка

При непрерывной прокатке заготовки контактная температура увеличивается (рис. 10.18).

Рис. 10. 18. Примерное изменение начальной температуры валка

и контактной температуры с ростом числа оборотов валка

при прокате одной заготовки

Повышение контактной температуры вследствие нагрева валков от прокатываемых заготовок представляет большую проблему. При повышенных контактных температурах валки быстрее изнашиваются и деформируются. Таким образом, после проката заготовки и нескольких следующих друг за другом оборотов валка в контакте с заготовкой необходимо делать небольшой перерыв для выравнивания температуры.

С ростом количества прокатанных заготовок температура валка увеличивается (рис. 10.19).

В связи с очень большими значениями плотностей тепловых потоков, поступающих в валки, и значительно меньшими возможностями отвода тепла от валков охлаждаются прокатные валки значительно медленнее, чем нагреваются.

|

Рис. 10. 19. Зависимость контактной температуры

от числа прокатанных заготовок

Одним из основных факторов, способствующих меньшему нагреву валков при горячей прокатке, является увеличение скорости прокатки. С ростом скорости прокатки уменьшается количество теплоты, поступающей в валок от каждой прокатанной заготовки. Этим можно объяснить применение весьма высоких скоростей прокатки, несмотря на то что для увеличения скорости прокатки необходимо увеличивать мощность электропривода прокатного стана.

11. ВОЛОЧЕНИЕ И ПРЕССОВАНИЕ

11.1. Волочение: схема процесса, продукция,

оборудование и инструмент

При волочении заготовка протягивается через соответствующее отверстие в волочильном инструменте (волоке, фильере). При этом площадь поперечного сечения исходной заготовки уменьшается, а длина увеличивается (рис. 11.1).

Рис. 11. 1. Схема волочения проволоки (а), трубы (б):

1 – деформируемая заготовка; 2 – волока; 3 – оправка

Волочением обрабатывают стали, медь и ее сплавы, алюминий и его сплавы, а также другие сплавы в холодном состоянии.

Волочение широко применяется для производства: проволоки от 0,1 до 8 мм в диаметре; калиброванного металла и точного фасонного профиля; труб повышенной точности от малых диаметров (капилляров) до 200 мм в диаметре, стальных калиброванных прутков диаметром от 3 до 150 мм.

Благодаря неразъемному инструменту (фильере, волоке) (рис. 11.2) волочение обеспечивает более высокую точность размеров, чем прокатка: стальная проволока диаметром 1–1,6 мм имеет допуск на диаметр 0,02 мм.

|

|

Рис. 11. 2. Фильера (волока)

Волоки изготовляют из углеродистых и легированных инструментальных сталей (У8А….У12, ШХ15, Х12М и др.); вольфрамокобальтовых твердых сплавов (ВК2, ВК3, ВК6, ВК8); из технических сортов алмазов (волоки малого

<до 0,6 мм> диаметра).

Угол деформирующего конуса назначается с учетом материала и профиля: α = 3–9º – при волочении сплошных профилей и α = 5–12º – при деформировании труб.

Отношение диаметров малоуглеродистой стальной проволоки до и после волочения относительно невелико и находится в пределах 1,1–1,3. Однако при этом вследствие малых углов a длина деформирующего конуса примерно на порядок больше разности радиусов проволоки до и после волочения.

Ширина калибрующего пояска во избежание повышения температуры и сил назначается небольшой (около 0,5–1,0 мм). Для уменьшения трения, износа и повышения качества поверхности цилиндрическая поверхность калибрующего пояска полируется.

Машины, служащие для обработки металлов волочением, называются волочильными станами.

Волочильные станы состоят из двух основных элементов: матрицы, называемой фильерой (или волокой), и тянущего устройства.

По способу осуществления тянущего усилия волочильные станы могут быть: 1) с прямолинейным движением (цепные (рис. 11.3), реечные, винтовые) и 2) с наматыванием обрабатываемого металла (барабанные) (рис. 11.4).

Рис. 11.3. Схема цепного волочильного стана:

1 – заготовка; 2 – волока; 3 – клещи; 4 – волочильная каретка; 5 – крюк; 6 – цепь;

7 – ведущая звездочка; 8 – станина; 9 – электродвигатель

Станы с прямолинейным движением применяются для волочения прутков, труб и прочих изделий, не подвергаемых сматыванию в бунты. В цепных волочильных станах, применяемых для волочения прутков, профилей и труб длиной 8–10 м, усилие создается бесконечной шарнирной цепью 6, за звенья которой зацепляется крюк 5 волочильной каретки 4. Каретка имеет самозахватывающие клещи 3, с помощью которых заготовка 1 протягивается сквозь волоку 2, прикрепленную к кронштейну станины 8; каретка передвигается по направляющим станины 1. Двигаясь вместе с цепью, каретка увлекает за собой захваченный клещами пруток. Шарнирная цепь получает движение от электродвигателя 9 с редуктором через ведущую звездочку.

Цепные волочильные станы изготавливаются с усилием тяги 5–500 кН, что позволяет протягивать прутки начальным диаметром до 150 мм и трубы диаметром до 200 мм. Скорость волочения на них может быть от 0,1 до 1,25 м/с, а число одновременно протягиваемых прутков до 10.

В барабанных станах (рис. 11.4) усилие волочения создается вращающим барабаном, на котором с помощью клещевого захвата закрепляется конец протягиваемой проволоки.

Рис. 11. 4. Схема барабанного волочильного стана:

1, 3 – барабаны; 2 – волока; 4 – редуктор

Эти станы применяются обычно для волочения длинной проволоки диаметром 0,02–6 мм и прутков диаметром до 16 мм, наматываемых в бунты на ведущий барабан. Такие станы могут иметь один барабан для однократного волочения проволоки через одну матрицу или несколько последовательно расположенных барабанов и матриц для многократного волочения.

В станах многократного волочения проволока наматывается полностью на последний барабан, а на промежуточные барабаны наматывается лишь несколько витков проволоки, которая одновременно сматывается с одной части барабана и наматывается на другую его часть. Диаметры барабанов обычно находятся в пределах 150–1000 мм. Скорость волочения проволоки на барабанных волочильных станах в зависимости от диаметра и материала проволоки может быть в пределах от 1,5 до 40 м/с.

11.2. Деформации и напряжения при волочении

При волочении круглого прутка (или проволоки) площадь поперечного сечения прутка уменьшается, а длина увеличивается (рис. 11.5).

Рис. 11. 5. Эскиз отрезка круглой составной заготовки

с координатной сеткой до (а) и после (б) волочения

Отношение длин или площадей поперечного сечения l называют вытяжкой металла.

, или

, или  . (11.1)

. (11.1)

Линейную деформацию  называют относительным удлинением или обжатием (обычно указывают в процентах):

называют относительным удлинением или обжатием (обычно указывают в процентах):

. (11.2)

. (11.2)

Для вычисления работы и усилий целесообразно применять истинные, то есть интегральные характеристики деформации. Линейные характеристики деформации дают представление лишь об изменении формы деформируемого при волочении металла – изменении длины и площади поперечного сечения. Фактически под действием сил, действующих в области деформирующей конической поверхности фильеры, периферийные слои цилиндрического образца получают большие деформации неоднородного сдвига, чем слои, расположенные вблизи оси. При этом координатная сетка, нанесенная на диаметральную плоскость образца, искажается: вертикальные линии сетки остаются параллельными оси Z, а горизонтальные из прямых линий преобразуются в параболы (рис. 11.6).

Рис. 11. 6. Схемы деформации растяжения (а)

и осесимметричного сдвига (б) при волочении

Линейная компонента  определена формулой

определена формулой

. (11.3)

. (11.3)

Остальные линейные компоненты тензора деформации определятся из условий неизменности объема деформации и условия симметрии (осесимметричности) деформации:

(11.4)

(11.4)

Деформации неоднородного осесимметричного сдвига определяются путем дифференцирования перемещений UZ (ρ):

;

;  (11.5)

(11.5)

Комплексной характеристикой деформации является интенсивность деформаций  . Для вычисления интенсивности деформаций результирующее деформированное состояние заготовки после волочения представим как сумму растяжения и неоднородного осесимметричного сдвига.

. Для вычисления интенсивности деформаций результирующее деформированное состояние заготовки после волочения представим как сумму растяжения и неоднородного осесимметричного сдвига.

Тензор деформации образца круглого профиля при волочении имеет вид

(11.6)

(11.6)

Соответственно интенсивность деформаций при волочении

. (11.7)

. (11.7)

Наибольшие деформации имеют место вблизи поверхности прутка (рис. 11.7).

Рис. 11. 7. Зависимость интенсивности деформации на поверхности прутка (при r = r)

от деформации сдвига

Скорости деформации при волочении изменяются в широком интервале в зависимости от диаметра проволоки, величины обжатия, длины деформирующего конуса фильеры, скорости волочения:

. (11.8)

. (11.8)

Скорость волочения может быть от 40 до 0,1 м/с.

При скорости волочения 40 м/с, длине деформирующего конуса 0,04 мм время прохождения частицы металла через очаг деформации будет около 10–6 с. Соответственно, при деформации  скорости деформации будут порядка 105–106 с–1. При волочении прутков или труб больших диаметров при скорости волочения 0,1–0,2 м/с и длине деформирующего конуса 4 мм скорости деформации будут порядка 102–103 с–1.

скорости деформации будут порядка 105–106 с–1. При волочении прутков или труб больших диаметров при скорости волочения 0,1–0,2 м/с и длине деформирующего конуса 4 мм скорости деформации будут порядка 102–103 с–1.

При холодном деформировании действительный предел прочности при растяжении  увеличивается с ростом деформации (рис. 11.8) и с ростом скорости деформации, особенно при повышенных гомологических температурах. Таким образом, на поверхности прутка или проволоки упрочнение металла может привести к повышению прочностных характеристик в 1,5–2,0 раза.

увеличивается с ростом деформации (рис. 11.8) и с ростом скорости деформации, особенно при повышенных гомологических температурах. Таким образом, на поверхности прутка или проволоки упрочнение металла может привести к повышению прочностных характеристик в 1,5–2,0 раза.

Рис. 11. 8. Действительный предел прочности углеродистой проволоки

в зависимости от обжатия

Зависимость предела текучести  от деформации

от деформации  может быть представлена в виде следующей степенной функции:

может быть представлена в виде следующей степенной функции:

(11.9)

(11.9)

где  ,

,  – конкретные значения деформации и действительного предела прочности при растяжении;

– конкретные значения деформации и действительного предела прочности при растяжении;  – коэффициент динамичности, учитывающий влияние скорости деформации на предел текучести.

– коэффициент динамичности, учитывающий влияние скорости деформации на предел текучести.

Влияние скорости деформации на предел текучести при волочении стальных прутков или труб большого диаметра несущественно, и его можно не учитывать. Однако при волочении тонкой стальной проволоки коэффициент динамичности возрастает до значений  »1,1–1,3, которые целесообразно учитывать. Еще более возрастает коэффициент динамичности при волочении медной и алюминиевой проволоки (

»1,1–1,3, которые целесообразно учитывать. Еще более возрастает коэффициент динамичности при волочении медной и алюминиевой проволоки ( »1,6–2,0). Это связано не только с более высокими скоростями волочения, но и с более низкими абсолютными температурами плавления меди и алюминия и, следовательно, с более высокими гомологическими температурами

»1,6–2,0). Это связано не только с более высокими скоростями волочения, но и с более низкими абсолютными температурами плавления меди и алюминия и, следовательно, с более высокими гомологическими температурами  .

.

Касательные напряжения на поверхности конуса деформирования и на цилиндрической поверхности калибрующей части фильера не могут превосходить предела текучести на сдвиг упрочненного материала:

При отсутствии смазки коэффициент трения определяется соотношением между касательным и нормальным пределами текучести, которые определяются из условий пластичности: m = 0,577.

Применение смазок позволяет существенно снизить коэффициент трения. Для волочения применяют как жидкие (водные эмульсии масел и мыл), так и порошкообразные (графит, парафин, мыльный порошок) смазки, обладающие высокой прочностью и адгезионной (схватывающей) способностью.

11.3. Работа, мощность и усилия при волочении

Удельная работа деформации в элементарном объеме с координатами  может быть вычислена как произведение интенсивности деформаций и интенсивности напряжений:

может быть вычислена как произведение интенсивности деформаций и интенсивности напряжений:

.

.

Удельная работа при холодной деформации значительно больше, чем при горячей. Это связано с более высокими значениями предела текучести при холодной деформации.

Неоднородность деформации по объему заготовки вызывает и неоднородность интенсивности напряжений, которую также нельзя считать постоянной по всему деформированному объему. Так, при волочении углеродистой проволоки (C = 0,9 %) удельная работа вблизи оси проволоки при деформации  и пределе текучести 1500 МПа равна 300 МПа, а на поверхности при

и пределе текучести 1500 МПа равна 300 МПа, а на поверхности при  и пределе текучести 2000 МПа равна 1200 МПа, т. е. в 4 раза больше.

и пределе текучести 2000 МПа равна 1200 МПа, т. е. в 4 раза больше.

Средняя удельная работа при волочении зависит и от изменяющейся интенсивности деформаций, и от изменяющейся по объему интенсивности напряжений.

. (11.10)

. (11.10)

Мощность деформирования при волочении определим как произведение средней удельной работы и объема металла, проходящего через очаг деформации за единицу времени:

(11.11)

(11.11)

Часть мощности необходимо затрачивать на преодоление сил трения, возникающих в деформирующем конусе и на цилиндрическом калибрующем участке (рис. 11.9)

Рис. 11. 9. Схема сил, действующих на проволоку в фильере при волочении

На цилиндрическом калибрующем участке сила трения

(10.12)

(10.12)

Подставляя вместо площади поверхности цилиндрического пояска площадь поверхности усеченного конуса (рис.11.9), получим:

(11.13)

(11.13)

Мощность, затрачиваемая на преодоление трения, будет:

(11.14)

(11.14)

где  – максимальный предел текучести на поверхности проволоки с учетом упрочнения, МПа; d – диаметр проволоки; h – длина калибрующего пояска, мм; m – коэффициент трения.

– максимальный предел текучести на поверхности проволоки с учетом упрочнения, МПа; d – диаметр проволоки; h – длина калибрующего пояска, мм; m – коэффициент трения.

Суммарная эффективная мощность, необходимая на преодоление трения и на деформацию

|

Силу волочения вычислим как отношение мощности деформирования к скорости волочения, т. е.

|

Для практических расчетов возможно применение упрощенных формул, например:

, (11.17)

, (11.17)

где  – средняя величина предела текучести материала.

– средняя величина предела текучести материала.

Из условий отсутствия пластических деформаций изделия вне очага деформации и прочности проволоки (или прутка, трубы) сила волочения не должна создавать в проволоке нормальных напряжений, близких к пределу текучести деформированного металла.

(11.18)

(11.18)

Поиск по сайту: