|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

И полимерных материалов, электро-физико-химические и нетрадиционные методы обработки

19. Технология изготовления деталей

методом порошковой металлургии

19.1. Технологический процесс получения деталей методом

порошковой металлургии

Порошковой металлургией называют область техники, охватывающую совокупность методов изготовления порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента.

Среди имеющихся разнообразных способов обработки металлов порошковая металлургия занимает особое место, так как позволяет создавать не только изделия различных форм и назначений, но и принципиально новые материалы, которые другим путем получить или очень трудно, или невозможно. Такие материалы могут обладать уникальными свойствами, в ряде случаев существенно повышаются экономические показатели производства. При этом способе практически в большинстве случаев коэффициент использования материала составляет около 100 %.

Рис. 19.1. Детали, полученные методом порошковой металлургии

Порошковая металлургия находит широчайшее применение для различных условий работы деталей изделий. Методами порошковой металлургии изготовляют изделия, имеющие специальные свойства: антифрикционные детали узлов трения приборов и машин (втулки, вкладыши, опорные шайбы и т. д.), конструкционные детали (шестерни, кулачки и др.), фрикционные детали (диски, колодки и др.), инструментальные материалы (резцы, пластины резцов, сверла и др.), электротехнические детали (контакты, магниты, ферриты, электрощетки и др.) для электронной и радиотехнической промышленности, композиционные (жаропрочные и др.) материалы (рис. 19.1).

Рис. 19.2. Схема технологического процесса получения заготовки

методом порошковой металлургии

Типовая технология производства заготовки изделий методом порошковой металлургии (рис. 19.2) включает четыре основные операции: 1) получение порошка исходного материала; 2) формование заготовок; 3) спекание и 4) окончательную обработку. Каждая из указанных операций оказывает значительное влияние на формирование свойств готового изделия.

19.2. Получение порошка исходного материала

В настоящее время используют большое количество методов производства металлических порошков, что позволяет варьировать их свойства, определяет качество и экономические показатели.

Возможность применения порошка для изготовления конкретных изделий определяется его свойствами, которые зависят от метода получения и природы металла порошка. Металлические порошки характеризуются технологическими, физическими и химическими свойствами.

К технологическим свойствам относятся:

· насыпная плотность, представляющая собой массу единицы объема свободно насыпанного порошка;

· относительная плотность – отношение насыпной плотности и плотности металла в беспористом состоянии;

· текучесть – способность порошка заполнять определенную форму, выражающаяся через число граммов порошка, протекающего за 1 с через воронку с диаметром выходного отверстия (носика воронки) 2,5 мм;

· прессуемость – способность порошка под давлением сжимающих усилий образовывать заготовку заданной формы и размеров (формуемость) с минимально допустимой плотностью (уплотняемость);

· спекаемость – прочность сцепления частиц как результат термической обработки прессованных заготовок.

Высокая текучесть порошка обеспечивает хорошее заполнение полости пресс-формы и особенно важна при автоматическом прессовании. Тонкие порошки обладают худшей текучестью, чем более грубые. Ухудшают текучесть увеличение шероховатости и повышение влажности.

Формуемость порошков зависит от состояния поверхности. Увеличение шероховатости, как правило, улучшает формуемость.

Уплотняемость зависит главным образом от пластичности частиц и в меньшей степени от их размеров, но с повышением степени дисперсности порошков их уплотняемость ухудшается. Пластичность металлических частиц обычно оценивают по их микротвердости.

Спекаемость порошков определяют по величине усадки в процессе стандартного спекания либо по прочности на изгиб опытных образцов.

К физическим характеристикам порошков относятся форма и размер частиц порошков. Они могут резко различаться по форме (от нитевидных до сферических) и размерам (от долей до сотен и даже тысяч микрометров). Размеры частиц порошка обычно составляют 0,1–100 мкм. Фракции порошков размерами более 100 мкм называют гранулами, менее 0,1 мкм – пудрой.

Чем мельче частицы, тем больше суммарная поверхность материала, тем больше силы взаимодействия. Частицы порошков обладают весьма высокой химической активностью, что выражается в способности адсорбировать значительное количество газов или легко окисляться. Эти свойства ведут к ухудшению технологических свойств порошка и снижению качества готовых изделий.

Действительная плотность порошковой частицы в значительной мере зависит от наличия примесей, закрытых пор, дефектов кристаллической решетки и других причин и отличается от теоретической. Плотность определяют в приборе – пикнометре, представляющем собой колбочку определенного объема, которую сначала на ⅔ объема заполняют порошком, а после взвешивания дозаполняют жидкостью, смачивающей порошок и химически инертной к нему. Затем снова взвешивают порошок с жидкостью и по результатам взвешиваний находят массу порошка в жидкости и занимаемый им объем. Деление массы на объем позволяет вычислить пикнометрическую плотность порошка. Наибольшее отклонение плотности порошковых частиц от теоретической плотности наблюдают у восстановленных порошков из-за наличия остаточных окислов, микропор, полостей.

Микротвердость порошковой частицы характеризует ее способность к деформированию. Способность к деформированию в значительной степени зависит от содержания примесей в порошковой частице и от дефектов кристаллической решетки. Для измерения микротвердости в шлифованную поверхность частицы вдавливают алмазную пирамиду с углом при вершине 136° под действием нагрузки порядка 0,5–200 г.

Условно различают два способа изготовления металлических порошков: физико-механический и химико-металлургический.

При физико-механическом способе изготовления порошков превращение исходного материала в порошок происходит путём механического измельчения в твердом или жидком состоянии без изменения химического состава исходного материала. К физико-механическим способам относят дробление и размол, распыление, грануляцию и измельчение материала резанием. Механическое измельчение наиболее целесообразно применять для таких хрупких металлов и сплавов на их основе, как кремний, сурьма, хром, марганец, ферросплавы, сплавы алюминия с магнием. Размол вязких пластичных металлов (медь, алюминий и др.) затруднен, и для получения порошков из таких металлов наиболее целесообразно использование в качестве сырья отходов, образующихся при обработке металлов (стружка, обрезка и др.).

Для грубого размельчения используют щековые, валковые и конусные дробилки и бегуны; при этом получают частицы размером 1–10 мм, которые являются исходным материалом для тонкого измельчения, обеспечивающего производство требуемых металлических порошков. Исходным материалом для тонкого измельчения может быть и стружка, получаемая при точении, сверлении, фрезеровании и других операциях обработки резанием.

Окончательный размол полученного материала проводится в шаровых вращающихся, вибрационных или планетарных центробежных, вихревых и молотковых мельницах.

Шаровая мельница используется для получения относительно мелких порошков с размером частиц от нескольких единиц до десятков микрометров. В мельницу загружают размольные тела (стальные или твердосплавные шары) и измельчаемый материал. В случае скольжения шаров по внутренней поверхности вращающегося барабана материал истирается между стенкой барабана и внешней поверхностью массы шаров, ведущей себя как единое целое. При увеличении частоты вращения шары поднимаются и скатываются по наклонной поверхности и измельчение происходит между поверхностями трущихся шаров. Рабочая поверхность истирания в этом случае во много раз больше, и поэтому происходит более интенсивное истирание материала, чем в первом случае. При большей частоте вращения шары поднимаются до наибольшей высоты и, падая вниз, производят дробящее действие, дополняемое истиранием материала между перекатывающимися шарами. Это наиболее интенсивный размол. При дальнейшем увеличении частоты вращения шары вращаются вместе с барабаном мельницы, а измельчение при этом практически прекращается.

Применение шаровых мельниц для размола пластичных металлов неэффективно, так как они в таких мельницах расплющиваются. Их измельчают в вихревой мельнице, в загрузочной камере которой вращается в противоположные стороны 2 пропеллера со скоростью 3000 об/мин. При этом создаются сильные вихревые потоки воздуха (или инертной среды), сталкивающие зерна между собой или со стенками камеры. В результате образуются частицы тарельчатой формы, которые удаляются через отверстия в верхней части камеры.

Наиболее дешевые сорта средних и тонких порошков из легированной и углеродистой стали и других сплавов получают распылением сильными струями воды (сжатого воздуха или пара). В электропечи готовят расплав нужного состава, который поступает на быстро вращающееся распылительное устройство, через отверстия в котором под низким давлением вытекает вода, разбрызгивающая струю жидкого металла. Образующийся порошок обезвоживают, сушат и отжигают. Частицы порошка имеют форму, близкую к сферической.

При химико-металлургическом способе изменяется химический состав или агрегатное состояние исходного материала. Основными методами при химико-металлургическом производстве порошков являются: восстановление окислов, электролиз металлов, термическая диссоциация карбонильных соединений.

Медные, никелевые и кобальтовые порошки легко получают восстановлением окислов этих металлов, так как они обладают низким сродством к кислороду. Сырьем для производства порошков этих металлов служат оксиды Cu2O, CuO, NiO, Co2O3, Co3O4 либо окалина от прокaта проволоки, листов и т. д. Восстановление проводят в муфельных или в трубчатых печах водородом, диссоциированным аммиаком или конвертированным природным газом. Температура восстановления сравнительно низкая: меди – 400–500 °С, никеля – 700–750 °С, кобальта – 520–570 °С. Длительность процесса восстановления 1–3 ч при толщине слоя окисла 20–25 мм. После восстановления получают губку, которая легко растирается в порошок.

Порошок вольфрама получают из вольфрамового ангидрида, являющегося продуктом разложения вольфрамовой кислоты Н2WO4 (прокаливание при 700–800 °С) или паравольфрамата аммония 5(Na4)2O·12WO3·11H2O (разложение при 300 °С и более). Восстановление проводят либо водородом при температуре 850–900 °С, либо углеродом при температуре 1350–1550 °С в электропечах.

Методом восстановления получают также порошки молибдена, титана, циркония, тантала, ниобия, легированных сталей и сплавов.

Электролиз наиболее экономичен при производстве химически чистых порошков меди. Физическая сущность электролиза состоит в том, что при прохождении электрического тока водный раствор или расплав соли металла, выполняя роль электролита, разлагается, металл осаждается на катоде, где его ионы разряжаются:

Ме++ ne – = Me.

Сам процесс электрохимического превращения происходит на границе электрод (анод или катод) – раствор. Источниками ионов выделяемого металла служат, как правило, анод, состоящий из этого металла, и электролит, содержащий его растворимое соединение. Такие металлы, как никель, кобальт, цинк, выделяются из любых растворимых в воде однородных плотных зернистых осадков. Серебро и кадмий осаждаются из простых растворов в форме разветвленных дендритов, а из растворов цианистых солей – в виде плотных осадков. Размеры частиц осаждаемого порошка зависят от плотности тока, наличия коллоидов и поверхностно-активных веществ. Очень большое влияние на характер осадков оказывает чистота электролита, материал электрода и характер его обработки.

Карбонильный процесс. Карбонилы – это соединения металлов с окисью углерода Me(CO)C, обладающие невысокой температурой образования и разложения. Процесс получения порошков по этому методу состоит из двух главных этапов:

1) получение карбонила из исходного соединения:

MenXm+cCO=mX+Men(CO)c;

2) образование металлического порошка:

Меn(СО)с= nМе+сСО.

Основными требованиями к таким соединениям являются их летучесть и небольшие температуры образования и термического разложения (кипения или возгонки). На первой операции – синтеза карбонила – отделение карбонила от ненужного вещества достигается благодаря летучести карбонила. На втором этапе происходит диссоциация (разложение) карбонила путем его нагрева.

Для синтеза карбонилов используют металлосодержащее сырье: стружку, обрезки, металлическую губку и т. п.

Этим методом получают порошки железа, никеля, кобальта, хрома, молибдена, вольфрама.

19.3. Формование заготовок

Целью формования порошка является придание заготовкам из порошка формы, размеров, плотности и механической прочности, необходимых для последующего изготовления изделий. Формование включает следующие операции: отжиг, классификацию, приготовление смеси, дозирование и формование.

Отжиг порошков применяют с целью повышения их пластичности и прессуемости за счет восстановления остаточных окислов и снятия наклепа, полученного при измельчении исходных материалов. Нагрев осуществляют в защитной среде (восстановительной, инертной или вакууме) при гомологической температуре, равной 0,4–0,6. Наиболее часто отжигают порошки, полученные механическим измельчением, электролизом и разложением карбонилов.

Классификация порошков – это процесс разделения порошков по величине частиц. Порошки с различной величиной частиц используют для составления смеси, содержащей требуемый процент каждого размера. Классификацию частиц размером более 40 мкм производят в проволочных ситах. Если свободный просев затруднен, то применяют протирочные сита. Более мелкие порошки классифицируют на воздушных сепараторах.

Приготовление смесей. В производстве для изготовления изделий используют смеси порошков разных металлов. Смешивание порошков является одной из важных операций. Она необходима для обеспечения однородности смеси, от которой зависят конечные свойства изделий. Наиболее часто применяют механическое смешивание компонентов в шаровых мельницах и смесителях. Соотношение шихты и шаров по массе 1: 1. Смешивание сопровождается измельчением компонентов. Смешивание без измельчения проводят в барабанных, шнековых, лопастных, центробежных, планетарных, конусных смесителях и установках непрерывного действия.

Равномерное и быстрое распределение частиц порошков в объеме смеси достигается при близкой по абсолютной величине плотности смешиваемых компонентов. При большой разнице абсолютной величины плотностей наступает расслоение компонентов. В этом случае полезно применять раздельную загрузку компонентов по частям: сначала более легкие с каким-либо более тяжелым, затем остальные компоненты. Смешивание лучше происходит в жидкой среде, что не всегда экономически целесообразно из-за усложнения технологического процесса.

В процессе смешивания добавляют различные технологические присадки:

· пластификаторы – вещества, смачивающие поверхность частиц (парафин, стеарин, олеиновая кислота, графит и др.). Они должны удовлетворять следующим требованиям: обладать высокой смачивающей возможностью, выгорать при нагреве без остатка, легко растворяться в органических растворителях. Раствор пластификатора обычно заливают в перемешиваемый порошок, затем смесь сушат для удаления растворителя. Высушенную смесь просеивают через сито;

· склеивающие вещества – для улучшения формуемости (глицерин, некоторые коллоиды и др.);

· присадки,активизирующие процесс спекания или обеспечивающие заданную пористость.

Дозирование – это процесс отделения определенных объемов смеси порошка. Различают объемное дозирование и дозирование по массе. Объемное дозирование используют при автоматизированном формовании изделий. Дозирование по массе – наиболее точный способ, этот способ обеспечивает одинаковую плотность формования заготовок.

Cуществует несколько способов формования заготовок из порошков:

· холодным или горячим прессованием в пресс-форме, полость которой соответствует форме и размерам, с учетом припусков, будущего изделия;

· изостатическим – в эластичной или деформируемой оболочке в результате всестороннего сжатия в условиях нормальных или повышенных температур;

· импульсным (динамическим) – при котором уплотнение производится ударными волнами в интервале времени, не превышающем 1 с;

· мундштучным – продавливанием через отверстие, соответствующее по форме и размерам поперечному сечению порошковой формовки;

· шликерным – заполнением суспензией металлических порошков – шликером – пористой формы, обеспечивающей удаление лишней жидкости;

· прокаткой порошковв прокатном стане или штамповкой;

· экструзией порошков.

Формование изделий путем холодного прессования осуществляется под большим давлением (30–1000 МПа) в металлические формы. Обычно используются закрытые пресс-формы. Смесь порошков свободно засыпается в полость матрицы, объемная дозировка регулируется ходом нижнего пуансона. Прессование может быть одно- или двухсторонним в зависимости от отношения высоты детали к ее диаметру (поперечному размеру) (рис. 19.3).

Для формования и калибрования используется прессовое оборудование с механическим, гидравлическим или пневматическим приводом.

Полученная прессовка имеет размер и форму готового изделия, а также достаточную прочность для перегрузки и транспортировки к печи для спекания.

При прессовании в стальной пресс-форме, происходящем в закрытом объеме, возникает сцепление частиц и получают заготовку требуемых формы и размеров. Изменение объема происходит в результате смещения и деформации отдельных частиц, что связано с заполнением пустот между частицами порошка и заклиниванием – механическим сцеплением частиц. У пластичных материалов деформация вначале возникает у приграничных контактных участков малой площади под действием огромных напряжений, а затем распространяется вглубь частиц.

У хрупких материалов деформация проявляется в разрушении выступов частиц.

При перемещении частиц порошка в пресс-форме возникает давление порошка на стенки. Это давление меньше давления со стороны сжимающего порошок пуансона из-за трения между частицами и боковой стенкой пресс-формы и между отдельными частицами. Величина давления на боковые стенки зависит от трения между частицами и стенкой пресс-формы и равна 25–40 % вертикального давления пуансона. Из-за трения на боковых стенках по высоте изделия вертикальная величина давления получается неодинаковой: у пуансона наибольшей, а у нижней части – наименьшей. По этой причине невозможно получить по высоте отпрессованной заготовки равномерную плотность. Неравномерность плотности по высоте особенно заметна в тех случаях, когда высота больше минимального поперечного сечения.

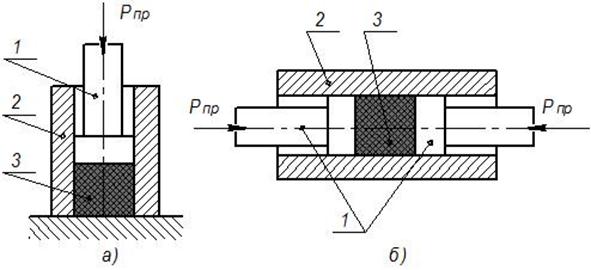

Рис. 19.3. Схема одностороннего (а) и двухстороннего (б) прессования в пресс-форме:

1 – пуансон; 2 – пресс-форма; 3 – прессуемый порошок

Для получения более качественных изделий после прессования и более равномерной плотности по различным сечениям применяют смазки (стеариновую кислоту и ее соли, олеиновую кислоту, поливиниловый спирт, парафин, глицерин и др.), уменьшающие внутреннее трение и трение на стенках инструмента.

При выталкивании изделия из пресс-формы из-за упругого увеличения ее поперечных размеров размеры изделия несколько превышают размеры поперечного сечения матрицы. Величина изменения размеров зависит от величины зерен и материала порошка, формы и состояния поверхности частиц, содержания окислов, механических свойств материала, давления прессования, смазки, материала матрицы и пуансона и других параметров.

Одностороннее прессование (рис. 19.3, а) применяют для прессуемых изделий с соотношением высоты Н к наименьшему размеру поперечного сечения d:

H/d = 2–3.

Если это соотношение больше 3, но меньше 5, то применяют схему двухстороннего прессования (рис. 19.3, б); при большем соотношении размеров применяют другие методы.

Прессование сложных изделий, т. е. изделий с неодинаковыми размерами в направлении прессования, связано с трудностями обеспечения равномерной плотности спрессованного изделия в различных сечениях. Эту задачу решают путем применения нескольких пуансонов, через которые прикладывают к порошку различные усилия. Иногда при изготовлении изделий сложной формы предварительно прессуют заготовку, а затем придают ей окончательную форму при повторном обжатии – прессовании и спекании.

При прессовании кроме стальных пресс-форм – основного инструмента производства, используют гидравлические универсальные или механические прессы; для прессования сложных изделий – специальные многоплунжерные прессовые установки.

Давление прессования зависит в основном от требуемой плотности изделий, вида порошка и метода его производства и составляет ≈ (3–5)σТ материала порошка.

Изостатическое прессование – это прессование в эластичной оболочке под действием всестороннего сжатия. Если сжимающее усилие создается жидкостью, прессование называют гидростатическим (рис. 19.4). При гидростатическом прессовании порошок засыпают в резиновую оболочку и затем после вакуумирования и герметизации помещают ее в сосуд, в котором поднимают давление до требуемой величины. Из-за практического отсутствия трения между оболочкой и порошком спрессованное изделие получают с равномерной плотностью по всем сечениям, а давление прессования в этом случае меньше, чем при прессовании в стальных пресс-формах. Перед прессованием порошок подвергают виброуплотнению. Гидростатическим прессованием получают цилиндры, трубы, шары, тигли и другие изделия сложной формы. Этот способ выполняют в специальных установках для гидростатического прессования.

Недостатками гидростатического прессования являются невозможность получения прессованных деталей с заданными размерами и необходимость механической обработки при изготовлении изделий точной формы и размеров, а также малая производительность процесса.

Рис. 19.4. Схема гидростатического прессования:

1 – герметизированная камера; 2 – эластичная оболочка; 3 – порошок

Прокатка порошков заключается в захвате и подаче в зазор под действием сил трения вращающихся валков порошка и сжатии порошка (рис. 19.5). При этом получают равномерно спрессованное изделие большой длины с прочностью, достаточной для транспортировки на следующую операцию – спекание. Прокатку проводят в вертикальной и горизонтальной плоскостях, периодически и непрерывно.

Рис. 19.5. Схема прокатки порошков:

1 – бункер; 2 – порошок; 3 – валки; 4 – готовая деталь

Мундштучное прессование – это формование заготовок из смеси порошка с пластификатором путем продавливания ее через отверстие в матрице (рис. 19.6). В качестве пластификатора применяют парафин, крахмал, поливиниловый спирт, бакелит. Этим методом получают трубы, прутки, уголки и другие изделия большой длины.

Обычно мундштучное прессование выполняют при подогреве материала изделия и в этом случае обычно не используют пластификатор; порошки алюминия и его сплавов прессуют при 400–500 °C, меди – 800–900 °С, никеля – 1000–1200 °С, стали – 1050–1250 °С.

Для предупреждения окисления при горячей обработке применяют защитные среды (инертные газы, вакуум) или прессование в защитных оболочках (стеклянных, графитовых, металлических – медных, латунных, медно-железной фольге).

Рис. 19.6. Схема мундштучного прессования

Шликерное формование – представляет собой процесс заливки шликера – однородной концентрированной взвеси порошка металла в жидкости – в пористую форму с последующей сушкой.

Шликер приготовляют из порошков с размером частиц 1–2 мкм (реже до 5–10 мкм) и жидкости – воды, спирта, четыреххлористого водорода. Взвесь порошка однородна и устойчива в течение длительного времени.

Форму для шликерного литья изготовляют из гипса, нержавеющей стали, спеченного стеклянного порошка. Формирование изделия после заливки формы взвесью порошка заключается в направленном осаждении твердых частиц на стенках формы под действием направленных к ним потоков взвеси (порошка в жидкости). Эти потоки возникают в результате впитывания жидкости в поры гипсовой формы под действием вакуума или центробежных сил, создающих давление в несколько мегапаскалей.

Время наращивания оболочки определяется ее толщиной и составляет 1–60 мин. После удаления изделия из формы его сушат при 110–150 °С на воздухе, в сушильных шкафах.

Этим способом изготовляют трубы, сосуды и изделия заданной формы.

Импульсное (динамическое) прессование – это процесс прессования с использованием импульсных нагрузок. Процесс имеет ряд преимуществ: уменьшаются расходы на инструмент, уменьшается упругая деформация, увеличивается плотность изделий. Отличительной чертой процесса является скорость приложения нагрузки. Источником энергии являются: взрыв заряда взрывчатого вещества, энергия электрического разряда в жидкости, импульсное магнитное поле, сжатый газ, вибрация.

В зависимости от источника энергии такое прессование называют взрывным, электрогидравлическим, электромагнитным, пневмомеханическим и вибрационным. Значительное выделение тепла в контактных участках частичек облегчает процесс их деформирования и обеспечивает большее уплотнение, чем при статическом (обычном) прессовании.

Горячее прессование – это процесс одновременно прессования и спекания порошков при температуре 0,5–0,8 температуры плавления основного компонента шихты. Это позволяет использовать увеличение текучести шихты при повышенных температурах с целью получения малопористых изделий. В этом случае силы давления при формовании суммируются с внутренними физическими силами, приводящими к уплотнению. Наиболее существенными результатами горячего прессования являются максимально быстрое уплотнение и получение изделия с минимальной пористостью при сравнительно малых давлениях.

Изделия после горячего прессования обладают более высоким пределом текучести, большим удлинением, повышенной твердостью, лучшей электропроводностью и более точными размерами, чем изделия, полученные путем последовательного прессования и спекания. Указанные свойства тем выше, чем больше давление прессования. Горячепрессованные изделия имеют мелкозернистую структуру.

Горячее прессование нагретого порошка или заготовки выполняют в пресс-формах. Материалом для изготовления пресс-форм служат жаропрочные стали (при температурах до 1000 °C), силицированный графит, имеющий повышенную механическую прочность. В настоящее время расширяется применение пресс-форм из тугоплавких окислов, силикатов и других химических соединений. Нагрев осуществляют обычно электрическим током.

Для предупреждения взаимодействия прессуемого материала с материалом пресс-формы внутреннюю поверхность ее покрывают каким-либо инертным составом (жидкое стекло, эмаль, нитрид бора и др.) или металлической фольгой. Кроме того, для предупреждения окисления прессуемого изделия применяют защитные среды (восстановительные или инертные) или вакуумирование.

Горячее прессование выполняют на специальных гидравлических прессах, имеющих устройства для регулирования температуры при прессовании.

19.4. Спекание и доводка заготовок

Спекание изделий из однородных металлических порошков производится при температуре, составляющей 0,7–0,9 температуры плавления наиболее легкоплавкого компонента. В смесях максимальная когезия (сцепление частиц) достигается вблизи температуры плавления основного компонента, а в цементированных карбидах – вблизи температуры плавления связующего. При спекании между частицами образуются прочные межмолекулярные связи, в результате чего малопрочная заготовка превращается в прочное твердое изделие заданной плотности. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере, в атмосфере нейтральных газов или в вакууме. Прессовка в процессе спекания превращается в монолитное изделие, технологическая связка выгорает.

Атмосфера спекания изделий оказывает существенное влияние на свойства конечного продукта. По сравнению с нейтральными средами (азот, аргон) восстановительные среды (водород, диссоциированный аммиак) дают лучшие результаты. Объясняется это химическим воздействием восстановительной среды на окисные пленки. В результате восстановления окислов активируется миграция атомов металла к контактным участкам. Наиболее активный восстановитель – водород, его применение дает наилучшие результаты. Быстро и полно проходит спекание в вакууме, которое (в отличие от спекания в нейтральных атмосферах) начинается при более низких температурах и дает высокую плотность и прочность изделий за счет быстрого выгорания летучих примесей, испарения влаги и адсорбированных газов и диссоциации окислов.

С точки зрения экономики производства спекание в среде водорода и в вакууме целесообразно только при производстве дорогих и высокочистых материалов. Диссоциированный аммиак рекомендуется для небольших производств. Экзотермический, эндотермический и конверсированный природный газ широко применяют в массовом производстве в печах спекания непрерывного действия.

В зависимости от состава шихты различают твердофазное спекание (т. е. спекание без образования жидкой фазы) и жидкофазное, при котором легкоплавкие компоненты смеси порошков расплавляются.

Твердофазное спекание. При твердофазном спекании протекают следующие основные процессы: поверхностная и объемная диффузия атомов, усадка, рекристаллизация, перенос атомов через газовую среду.

Все металлы имеют кристаллическое строение и уже при комнатной температуре совершают значительные колебательные движения относительно положения равновесия. С повышением температуры энергия и амплитуда атомов увеличиваются, и при некотором их значении возможен переход атома в новое положение, где его энергия и амплитуда снова увеличиваются и возможен новый переход в другое положение. Такое перемещение атомов носит название диффузии и может совершаться как по поверхности (поверхностная диффузия), так и в объеме тела (объемная диффузия). Движение атомов определяется занимаемым ими местом. Наименее подвижны атомы, расположенные внутри контактных участков частичек порошка, наиболее подвижны атомы, расположенные свободно – на выступах и вершинах частиц. Большей подвижностью атомов свободных участков и меньшей подвижностью атомов контактных участков обусловлен переход значительного количества атомов к контактным участкам. Поэтому происходит расширение контактных участков и округление пустот между частицами без изменения объема при поверхностной диффузии. Сокращение суммарного объема пор возможно только при объемной диффузии. При этом происходит изменение геометрических размеров изделия – усадка.

Усадка при спекании может проявляться в изменении размеров и объема, и поэтому различают линейную и объемную усадку. Обычно усадка в направлении прессования больше, чем в поперечном направлении.

Свойства исходных порошков – величина частиц, их форма, состояние поверхности, тип окислов и степень совершенства кристаллического строения – определяют скорость изменения плотности и свойства спрессованных изделий. При одинаковой плотности спеченных изделий механические и электрические свойства тем выше, чем меньше были частицы порошка. Шероховатость поверхности частиц и дефекты кристаллического строения способствуют усилению диффузии, увеличению плотности и прочности изделия. Увеличение давления прессования приводит к уменьшению усадки (объемной и линейной), повышению всех показателей прочности – сопротивления разрыву и сжатию, твердости. С повышением температуры плотность и прочность спеченных изделий возрастают тем быстрее, чем ниже было давление прессования.

Обычно температура спекания составляет 0,7–0,9 температуры плавления наиболее легкоплавкого материала, входящего в состав шихты (смеси порошков). Выдержка при постоянной температуре вызывает сначала резкий, а затем более медленный рост плотности, прочности и других свойств спеченного изделия. Наибольшая прочность достигается за сравнительно короткое время и затем почти не увеличивается. Время выдержки для различных материалов длится от 30–45 минут до 2–3 часов. Атмосфера спекания влияет на показатели качества. Плотность изделий выше при спекании в восстановительной, чем при спекании в нейтральной среде. Очень полно и быстро проходит спекание в вакууме, которое по сравнению со спеканием в нейтральной среде обычно начинается при более низких температурах и дает повышенную плотность изделия.

Жидкофазное спекание. При жидкофазном спекании в случае смачивания жидкой фазой твердой фазы увеличивается сцепление твердых частичек, а при плохой смачиваемости жидкая фаза тормозит процесс спекания, препятствуя уплотнению. Смачивающая жидкая фаза приводит к увеличению скорости диффузии компонентов и облегчает перемещение частиц твердой фазы. При жидкофазном спекании можно получить практически беспористые изделия.

Для спекания используют разнообразные промышленные печи, обеспечивающие равномерность нагрева и охлаждения, полную герметичность рабочего пространства и необходимую производительность. Наиболее распространены электропечи сопротивления с нихромовыми, молибденовыми нагревателями. Для спекания заготовок возможно использование прямого нагрева, нагрева пропусканием тока непосредственно через спекаемое изделие или индукционного нагрева.

Иногда для получения изделий окончательной формы и размеров или придания этим изделиям окончательных свойств после спекания их обрабатывают дополнительно. К видам окончательной обработки относятся: калибрование, обработка резанием, термическая и химико-термическая обработка, нанесение защитных и декоративных покрытий.

При калибровании изделий достигается нужная точность размеров (6–11 квалитет точности), улучшается качество поверхности (Ra = 1,25–0,32 мкм) и повышается прочность. Примерно 80 % продукции проходит эту операцию.

Отжиг в защитной атмосфере назначается для достижения требуемой структуры материала, выравнивания химического состава детали, снижения твердости, что облегчает последующую механическую обработку.

Науглероживание, азотирование и цианированиепроводятся для повышения износостойкости поверхностных слоев изделий. Хромирование, никелирование, кадмирование, оксидирование и фосфатирование защищают малопористые детали от коррозии.

Масляная пропитка пористых подшипников обеспечивает длительное самосмазывание трущихся поверхностей в работе за счет того, что при повышении температуры в пористом подшипнике ослабевают капиллярные силы, удерживающие масло в порах. Кроме того, коэффициент термического расширения масла выше, чем металла.

В качестве окончательной в некоторых случаях используется механическая обработка, направленная на достижение заданных размеров деталей. Обработку изделий ведут методами точения, сверления, фрезерования, шлифования, полирования. Шлифованные порошковые детали имеют шероховатость поверхности Rа = 0,32–0,16 мкм.

Преимущества порошковой металлургии:

· безотходность. Технологию порошковой металлургии можно назвать безотходной. Потери сырья составляют не более 5 %;

· производительность. Возможна полная автоматизация изготовления деталей на пресс-автоматах. Простые детали можно прессовать свыше 5000 штук в час;

· высочайшая точность. Высокая точность формы и размеров детали обеспечивается особенностями технологии, высокоточным прессовочным и калибровочным пресс-инструментом (6–7 квалитет);

· широкий диапазон получаемых свойств. Можно регулировать физические, механические, электрические, магнитные и другие свойства производимой продукции, например задавать нужные электрические свойства контактов, магнитные свойства магнитопроводов и механические свойства конструкционных деталей. Возможность изготавливать пористые материалы, например можно задавать необходимую пористость для фильтров или самосмазываемых подшипников скольжения;

· получение уникальных свойств, не достижимых другими традиционными методами. Порошковая технология предоставляет возможности для создания псевдосплавов (из несплавляющихся металлов) и материалов с особыми специальными свойствами, которые нельзя получить, применяя другие известные промышленные методы изготовления. Также она предоставляет возможность получения материалов высокой чистоты.

20. Производство изделий

из полимерных материалов

20.1. Способы формообразования деталей из полимеров

в вязкотекучем состоянии

Полимеры и композиции на их основе разделяют на термопластичные и термореактивные.

Термопластичные полимеры (пластмассы) при нагреве приобретают пластичность, при охлаждении возвращаются в твердое состояние, повторно и неоднократно плавятся без изменения свойств. К таким полимерам относятся полиэтилен, полипропилен, винилпласт, фторопласты, полистирол, капрон и др.

Термореактивные полимеры (пластмассы) при нагревании переходят в вязкотекучее состояние, но с увеличением длительности действия повышенных температур в результате химической реакции переходят в твердое нерастворимое и неплавкое состояние. К этой группе относятся фенопласты, аминопласты, эфиропласты, эпоксипласты и др.

В зависимости от физического состояния, технологических свойств и других факторов все способы переработки пластмасс в детали наиболее целесообразно разбить на следующие основные группы:

· переработка в вязкотекучем состоянии;

· переработка в высокоэластичном состоянии;

· получение деталей из жидких пластмасс различными способами формообразования;

· переработка в твердом состоянии разделительной штамповкой;

· обработка резанием;

· получение неразъемных соединений сваркой, склеиванием и др.;

· различные способы переработки (спекание, напыление и др.).

Основными требованиями к технологии производства изделий из пластмасс являются получение требуемой точности при оптимальной производительности и сохранение или улучшение свойств исходного материала. Это достигается как конструктивными решениями формообразующего инструмента, так и наиболее полным удалением низкомолекулярных примесей и летучих компонентов (влаги) из формуемого материала, снижением внутренних напряжений, обеспечением равномерного прогревания и наибольшей пластичности материала до заполнения им формы, а также его достаточно полным уплотнением и отвердением при формировании термореактивных материалов.

Подавляющее количество полимерных материалов перерабатывается в изделия в вязкотекучем состоянии. К этому методу обработки относятся следующие процессы:

· литье под давлением;

· прессование;

· выдавливание (экструзия);

· формование.

Во всех перечисленных процессах изделия оформляются под действием тепла и давления.

Литье при атмосферном давлении. Литьем в формы получают детали различной конфигурации из термореактивных материалов на основе фенольных, акриловых, эпоксидных, полиэфирных и других смол, которые затвердевают непосредственно в формах в результате поликонденсации или полимеризации, а также остывания или затвердения растворителя.

Перед заливкой в формы фенольные и карбомидные смолы предварительно приготавливаются в реакторе, из которого они поступают в ковш. В ковше происходит перемешивание смолы с красителями и катализаторами.

Залитые формы помещаются в сушильные шкафы, где они прогреваются при температуре 80–90 °С в течение длительного времени (от нескольких часов до суток и более). Этим методом из фенольных и карбомидных смол изготавливают различные плиты, блоки, фасонные детали и др.

Детали из полиметилметакрилата получают заливкой в формы метилметакрилата (мономера) с катализатором и последующим нагреванием до температуры плавления. При этом в форме протекает реакция полимеризации, и материал затвердевает. В процессе затвердевания полиметилметакрилата происходит усадка, поэтому в формах предусматриваются усадочные емкости. Если же необходимо получить изделие в виде толстых плит, то последние отливаются слоями – каждый последующий заливают после затвердения предыдущего.

Из полиакриловых смол отливают плиты, стержни, трубы, фитинги и различные прозрачные изделия для технических и бытовых нужд.

Отливки из эпоксидных и полиэфирных смол получают в формах при комнатной или слегка повышенной температуре при добавлении к исходному материалу катализаторов. Этим методом изготавливают детали сравнительно небольшой величины, часто с металлической или керамической арматурой.

Литьем получают также пленку из полихлорвинила или производных целлюлозы толщиной 0,03–0,15 мм. Для этого пластифицированный материал тонким слоем наносится на ленту транспортера или вращающийся барабан. Лента или часть барабана с нанесенной массой проходит через нагревательную камеру, в которой происходит желатинизация материала. После охлаждения пленка снимается и наматывается на барабан.

Формовое прессование. При формовом прессовании исходным материалом (смесь полимера с наполнителями, пластификаторами, стабилизаторами, красителями и т. д.) заполняется пресс-форма, а затем пуансоном производится горячее прессование.

Различают компрессионное и литьевое прессование.

При компрессионном прессовании пресс-порошок (таблетки) 7 засыпается в пресс-форму 5, а затем формуется пуансоном 1 (рис. 20.1). Пресс-порошок перед подачей в пресс-форму может быть предварительно нагрет.

Рис. 20.1. Схема компрессионного прессования:

а – начало прессования, б – конец прессования; 1 – пуансон; 2 – сердечник;

3 – направляющие стержни; 4 – направляющие отверстия; 5 – матрица;

6 – гнездо матрицы; 7 – пресс-материал; 8 – изделие

Если изделие изготавливается из термореактивных материалов, то оно извлекается из пресс-формы вгорячую, а детали из термопластичных материалов – только после остывания. В связи с последним обстоятельством использование этого метода для переработки термопластичных материалов нецелесообразно вследствие низкой производительности.

Этим способом получают изделия средней сложности и небольших габаритов.

При литьевом прессовании (рис. 20.2) исходный материал нагревается до вязкого состояния в специальной загрузочной камере 2, откуда он под давлением поршня 1 через отверстие в литниковой плите 3 поступает в полость матриц 5. Далее материал затвердевает и готовое изделие 4 извлекается выталкивателем.

Рис. 20.2. Схема литьевого прессования:

1 – пуансон; 2 – загрузочная камера; 3 – литниковая плита; 4 – готовая деталь;

5 – матрица; 6 – порошок

Литьевым прессованием производят детали сложной формы, с резьбовыми отверстиями, со сложной арматурой. Но при данном способе увеличивается расход материала за счет литниковой системы и части материала, остающегося в загрузочной камере.

В зависимости от способа установки на прессах пресс-формы делятся на стационарные, съемные и сменные.

У стационарных пресс-форм матрица и пуансон закреплены соответственно на столе и ползуне пресса, у съемных – только матрица, а у сменных на столе пресса прикреплен только корпус матрицы. Формообразующая часть сменной матрицы может быть легко заменена, что позволяет быстро переналаживать пресс на изготовление различных деталей.

У стационарных пресс-форм матрица и пуансон закреплены соответственно на столе и ползуне пресса, у съемных – только матрица, а у сменных на столе пресса прикреплен только корпус матрицы. Формообразующая часть сменной матрицы может быть легко заменена, что позволяет быстро переналаживать пресс на изготовление различных деталей.

Нагрев пресс-форм может осуществляться источником тепла, расположенным как непосредственно в пресс-форме, так и за ее пределами. Для этого используют перегретый пар с избыточным давлением 4–9 атм., горячую воду, газ, сжигаемый в камерах пресс-форм, электрический ток (сопротивление), токи высокой частоты и горячее масло. Для повышения производительности работы применяют предварительный подогрев пресс-материала электрическими, воздушными или паровыми подогревателями.

Материалами для пресс-форм служат термически упрочненные высоколегированные или инструментальные стали. Для обеспечения высокого качества поверхности формуемых изделий основные детали пресс-форм полируются и хромируются.

Для прессования используются гидравлические и механические прессы простого и двойного действия. Удельное давление прессования в зависимости от рода материала и вида изделия принимается в пределах 2000–6000 МПа.

Формование при низком давлении. Для изготовления крупногабаритных деталей из композиций на основе эпоксидных, полиэфирных и фенольных смол, способных затвердевать при невысоком нагреве и малом удельном давлении (не более 350 МПа), применяется формование при низком давлении.

В качестве пресс-материала используют обычно ткань или волокно, пропитанные смолой. При этом синтетическая смола предварительно подвергается частичной полимеризации, что при введении в нее катализаторов обусловливает сокращение процесса затвердевания до 1–2 часов.

Формы для формования изделий при низком давлении (рис. 20.3) изготавливают из гипса, бетона, дерева, полимерных материалов и легкоплавких металлов. Формующим силовым элементом является эластичный баллон из резины 1 или из полимерного материала (например, полиуретана), в который под давлением 8–12 атм. подаются воздух, вода или масло. При этом пресс-форма 3 нагревается до 80 °С. После затвердевания газ или жидкость из баллона выпускается и извлекается изделие 2.

Рис. 20.3. Прессование под низким давлением:

1 – баллон; 2 – прессуемое изделие; 3 – пресс-форма

На таком же принципе основано вакуумное формование, при котором форма с исходным материалом помещается в баллон. Затем из баллона выкачивается воздух. Под действием атмосферного давления баллон прижимает пресс-материал к форме, что способствует получению требуемой конфигурации изделия.

Плитовое прессование. Методом плитового прессования получают листы и плиты, а также детали более сложной формы (втулки подшипников скольжения, заготовки шестерен и др.) из пластиков со слоистыми или мелкокусковыми наполнителями. Слоистые пластики изготавливают с хлопчатобумажными, стекловолокнистыми, древесными, металлическими (в виде сеток) и другими армирующими наполнителями. Методом плитового прессования получают такие материалы, как текстолит (хлопчатобумажная ткань и фенолоформальдегидная смола), асботекстолит (асбестовая ткань и фенолоформальдегидная смола), гетинакс (листовая бумага и фенолоформальдегидная смола), лигнофоль (древесно-слоистый пластик) и т. д.

Количество укладываемых листов наполнителя зависит от толщины материала и степени его уплотнения.

При изготовлении слоистых пластиков с тканевыми или бумажными наполнителями вводят до 30–55 % смолы, в древесно-слоистые пластики – от 15 до 20 %.

В зависимости от направления волокон в слоях шпона (наполнителя) различают древесно-слоистые пластики, параллельно-слоистые (волокна во всех слоях параллельны), поперечно-слоистые (волокна соседних слоев взаимно перпендикулярны), звездчатые (волокна соседних слоев расположены под углом от 15 до 45°) и упрочненные параллельно-поперечные (слои с параллельными волокнами перемежаются слоями с перпендикулярным направлением волокон).

Слоистые пластики изготавливают следующим образом. Наполнители пропитываются связующей смолой и

укладываются на плиты или формы, соответствующие конфигурации требуемой детали, затем заготовки устанавливаются на пресс, нагреваются и прессуются. Температура прессования фенопластов составляет 40–200 °С, а аминопластов – 140–165 °С. Давление прессования в зависимости от вида наполнителя выбирается в пределах от 800 до 2000 МПа. Большие значения давления принимают при прессовании древесно-слоистых пластиков, меньшие – для асбестовой ткани и бумаги. Прессование материала на основе стеклоткани происходит при давлении 200–500 МПа. Время прессования составляет 4–5 часов.

укладываются на плиты или формы, соответствующие конфигурации требуемой детали, затем заготовки устанавливаются на пресс, нагреваются и прессуются. Температура прессования фенопластов составляет 40–200 °С, а аминопластов – 140–165 °С. Давление прессования в зависимости от вида наполнителя выбирается в пределах от 800 до 2000 МПа. Большие значения давления принимают при прессовании древесно-слоистых пластиков, меньшие – для асбестовой ткани и бумаги. Прессование материала на основе стеклоткани происходит при давлении 200–500 МПа. Время прессования составляет 4–5 часов.

Давление на прессуемый материал должно возрастать постепенно во избежание повреждения волокон и выдавливания смолы из межлистового пространства.

Прессование производится на гидравлических прессах различных конструкций. Наибольшая производительность достигается на этажных прессах, у которых на рабочих плитах одновременно устанавливается большое количество заготовок.

Литьем под давлением в основном формуются изделия из термопластичных материалов (полиэтилена, полиамидов, полистирола и его сополимеров, полихлорвинилидена и др.). Иногда его используют и для получения деталей из термореактивных материалов.

Исходный материал 2 с пластификатором загружается в бункер 1 литьевой машины (рис. 20.4), из которого он определенными дозами поступает в нагнетательный цилиндр 3. В цилиндре происходит нагрев материала нагревателями 5, расположенными по внешней его оболочке.

Рис. 20.4. Схема термопластавтомата:

1 – бункер; 2 – исходный материал; 3 – нагнетательный цилиндр; 4 – поршень;

5 – нагреватели; 6 – обтекатель; 7 – пресс-форма; 8 – готовое изделие

При помощи нагнетательного поршня 4 разогретый материал через переходник подается в пресс-форму 7. Для лучшего перемешивания и прогрева материала в нагнетательном цилиндре имеется обтекатель 6. В некоторых конструкциях литьевых машин цилиндрические обтекатели заменяют пластифицирующими втулками, которые вызывают меньше потерь давления, чем обтекатели.

Термопластичные материалы в нагнетательном цилиндре нагреваются до температуры размягчения и течения. Нагрев термореактивных материалов в нагнетательном цилиндре производится до температур, несколько меньших температур отвердения. Окончательный нагрев происходит при прохождении материала через переходник.

При конструировании пресс-форм для литья под давлением учитывается усадка материала при затвердевании. У кристаллических полимеров (полиэтилена, полиамидов и полихлорвинилидена) усадка достаточно высока, в зависимости от ориентировки кристаллов она может доходить до 2 %. Усадка аморфных материалов сравнительно невелика (0,4–0,6 %) и одинакова во всех направлениях.

Кристаллические полимеры при нагреве обладают высокой текучестью, поэтому пресс-формы должны быть плотными. Зазор по диаметру не должен превышать 0,05 мм. Высокая текучесть позволяет быстро заполнять пресс-форму.

Одним из условий качественного и высокопроизводительного литья под давлением термопластичных материалов является удаление воздуха из пресс-формы во время подачи в нее материала.

У аморфных материалов текучесть значительно ниже. Это увеличивает время заполнения пресс-формы, что позволяет более полно удалять из пресс-формы воздух, поступающий в нее с материалом.

Литьем под давлением изготавливают не только детали различной конфигурации, но и профильные заготовки, в частности трубы. При этом применяют специальные приставные головки.

Литье под давлением осуществляется на специальных литьевых машинах с ручным, механическим, гидравлическим, пневматическим и смешанным типом привода. В работе происходят два движения: 1) ход поршня в литьевой машине; 2) открывание и закрывание пресс-формы. При смешанном типе привода открывание и закрывание пресс-формы производится вручную, а ход поршня – одним из вышеперечисленных способов.

В зависимости от способа управления литьевые машины бывают ручные, полуавтоматические и автоматические.

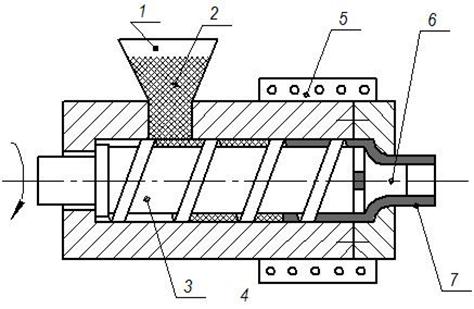

Экструзия. Экструзионным формованием термопластичных материалов изготавливают трубы, листы, пленки и различные профили. Этот метод основан на выдавливании полимерного материала из цилиндра (экструдера) через насадку, имеющую профильное отверстие. Насадки для производства труб имеют дорн, образующий выходное отверстие в виде кольцевой щели. Перемешивание материала в цилиндре и выдавливание его через насадку производится шнеком или плунжером (рис. 20.5).

Рис. 20.5. Схема экструзионного выдавливания:

1 – бункер; 2 – порошок; 3 – вращающийся шнек; 4 – рабочий цилиндр;

5 – нагревательный элемент; 6 – оправка; 7 – готовое изделие

При работе исходный материал в виде порошка или гранул с пластификатором 2 загружается в бункер 1, из которого шнеком 3 подается к оправке 6. Шнек, вращающийся со скоростью 80–100 об/мин, перемешивает и уплотняет материал. Одновременно происходит нагрев материала от стенок цилиндра 4. Обогрев цилиндра осуществляется с помощью нагревательного элемента 5. После выхода из насадки прессованный профиль охлаждается воздухом или водой.

В зависимости от назначения и вида формуемого материала используются экструдеры с размером шнека от 9 до 400 мм с различным отношением его длины к диаметру (от 6 до 36), однозаходным и многозаходным шнеком, с постоянным и переменным шагом, с постоянной или изменяющейся глубиной нарезки.

Имеются экструдеры, в которых не производится нагрев цилиндра. Материал в них нагревается за счет трения о стенки цилиндра, поверхности шнека, а также трения друг о друга частиц материала. Скорость вращения шнека в этом случае составляет около 1000 об/мин.

Различные профили и трубы образуются непосредственно в насадках экструдера. Для получения

пленок вводятся следующие дополнительные операции. Образовавшуюся трубу на выходе из насадки не охлаждают, а раздувают сжатым воздухом (0,2–0,3 атм.). Раздутая труба поступает в специальные валки, обжимающие цилиндрическую тонкостенную трубу в пленку требуемой толщины.

пленок вводятся следующие дополнительные операции. Образовавшуюся трубу на выходе из насадки не охлаждают, а раздувают сжатым воздухом (0,2–0,3 атм.). Раздутая труба поступает в специальные валки, обжимающие цилиндрическую тонкостенную трубу в пленку требуемой толщины.

20.2. Обработка полимеров в высокоэластичном состоянии

Широкое распространение получили методы производства изделий из листовых полимерных материалов, находящихся в высокоэластичном состоянии, переход в которое происходит под действием тепла.

К названному классу могут быть отнесены следующие процессы:

· гидравлическое формование;

· вакуумформование;

· формование сжатым воздухом;

· комбинированное формование;

· термоштампование.

Формование нагретого листа в изделие производится под действием давления. Температура нагрева материала и давления, используемые при формовании, ниже, чем в процессах, описанных в предыдущем разделе.

Широкое распространение получила вытяжка и формовка листовых пластмасс давлением жидкости или воздуха и вакуумом. При производстве деталей этими методами листовые термопластичные материалы, герметично закрепленные на форме и нагретые до высокоэластического состояния, под действием давления принимают конфигурацию готового изделия.

Схема гидравлического формования изображена на рисунке 20.6. Давление жидкости 2 в гидравлической камере 1 равномерно передается на заготовку 3, которая принимает форму матрицы 5. Между заготовкой и гидравлической камерой расположена эластичная прокладка 4. Недостатком этого метода является невысокая производительность.

Рис. 20.6. Схема гидравлического формования:

1 – гидравлическая камера; 2 – жидкость; 3 – заготовка; 4 – эластичная прокладка;

5 – матрица; 6 – деталь

При формовании деталей из тонкостенных материалов давление жидкости может быть заменено давлением сжатого воздуха или атмосферным давлением за счет создания вакуума между формой и материалом.

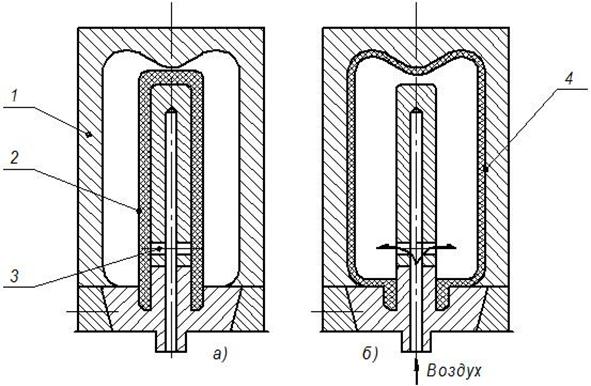

К формообразующим относится также операция выдувания (рис. 20.7). Она заключается в том, что плоская или объемная заготовка выдувается воздухом и приобретает конфигурацию внутренней полости пресс-формы.

Рис. 20.7. Схема выдувания воздухом:

а) заготовка в пресс-форме, б) готовое изделие; 1 – пресс-форма; 2 – заготовка;

3 – отверстие для подачи воздуха; 4 – готовое изделие

Такому способу обработки давлением подвергают полиэтилен, полистирол и другие аналогичные им по свойствам материалы.

Термоштампование представляет собой процесс формования изделий из нагретых листовых термопластов в формах-штампах при двухстороннем контакте материала с формой. Технология термоштампования аналогична штампованию листовых металлов и отличается от него необходимостью предварительного нагрева листовой заготовки. Термопласты в холодном состоянии упруги и после снятия нагрузки не сохраняют приданной им формы. Кроме того, многие из них вследствие хрупкости разрушаются в штампах. После нагревания термопласты теряют эти свойства, становятся эластичными и легко штампуются.

Термоштампованием можно изготавливать неглубокие изделия, приблизительно постоянной толщины, наиболее точных размеров с одновременной вырубкой отверстий и обрубкой изделий по контуру.

Рис. 20.8. Схема штампования в жестком штампе:

1 – пуансон; 2 – изделие; 3 – отверстия для выхода воздуха; 4 – матрица

Рис. 20.9. Схема штампования в штампе с эластичным пуансоном:

1 – заготовка; 2 – эластичный пуансон; 3 – обойма; 4 – матрица

Термоштампование может выполняться в формах-штампах с жестким и эластичным пуансоном (рис. 20.8, 20.9). Штампы могут быть изготовлены из древесно-слоистых пластиков, текстолита, дерева, эпоксидных композиций и металла. При выборе материала штампа следует исходить из планируемого количества изделий, величины и конструкции изделия.

Для проведения процесса штампования пригодны обычные механические и гидравлические прессы небольшой мощности, поскольку формование изделий производится под небольшим давлением (4–100 МПа).

20.3. Обработка полимерных материалов в твердом состоянии

К обработке полимеров в твердом состоянии относятся:

· разделительная штамповка;

· обработка резанием.

Разделительной штамповкой получают изделия из листовых и слоистых пластиков, воздействуя практически только давлением, иногда применяется незначительный подогрев материла. К разделительным операциям относятся: отрезка, вырубка, пробивка, надрезка, разрезка, обрезка, зачистка и просечка.

Обработка пластмасс давлением в силу особенностей их термомеханических свойств несколько отличается от аналогичных операций обработки металлов. Разделительные операции листовых пластмасс часто производят с прижимом для предотвращения обламывания и образования трещин по линиям среза. Зазоры между пуансоном и матрицей в штампах для вырубки-пробивки листовых пластмасс принимаются меньшими, чем при аналогичных операциях обработки металлов. Резка листовых пластмасс производится пресс-ножницами с параллельными ножами.

Разделительные операции можно производить как вхолодную, так и с подогревом. Причем в зависимости от требований к качеству среза, сложности конфигурации детали и ее толщины применяют подогрев только материала или инструмента, а также материала и инструмента.

Нагрев заготовок осуществляется в термостатах, в печах с инфракрасным излучением, между горячими плитами, на подогреваемых столах и других устройствах. Температура нагрева определяется опытным путем. Например, установлено, что оптимальная температура вырубки-пробивки гетинакса находится в пределах 100–125 °С, текстолитов – 80–90 °С, стеклотекстолитов – 70–90 °С. Винипласт, целлулоид, полиэтилен и аналогичные материалы штампуют без подогрева. Нагрев штампов производится до 70–110 °С.

Вырубка деталей из пластмасс сопровождается пружинением материала, что вызывает последующее искажение размеров изделий. При вырубке наружные размеры детали получаются большими, чем размеры матрицы, а размеры отверстий – меньшими, чем размеры пуансона.

При раскрое листового материала следует учитывать меньшую прочность и большую пластичность пластмасс по сравнению с металлами. Это сказывается на величине перемычек. В зависимости от размеров и формы вырубаемых деталей величина перемычек для хрупких пластмасс составляет 1–3 толщины листа, для пластичных – 1–1,5 толщины листа.

Обработка полимерных материалов резанием применяется в редких случаях: когда материал обладает малой пластичностью при повышенной температуре, при употреблении особого вида наполнителя (крупноволокнистый, листовой) и, как правило, для доводочных операций.

Недостатки механической обработки заключаются не только в потерях материала на отходы, но и в ухудшении его свойств в готовом изделии, так как при этом обнажается наполнитель, стойкость которого обычно ниже стойкости полимера, теряется глянцевитость и т. д.

Отличительные свойства неметаллов обусл

Поиск по сайту: