|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Плазменная сварка и резка

Плазма образуется при электрических разрядах в газах или при нагреве газа до температуры, достаточно высокой для протекания интенсивной термической ионизации (10 000–20 000 °С). Она отличается от обычного газа рядом качественных особенностей, позволяющих считать ее особым, «четвертым» состоянием вещества (после жидкого, твердого и газообразного).

Для сварки плазму получают в виде плазменной струи, пропуская газ через столб сжатой дуги в плазменных горелках. Различают плазменную струю, выделенную из дуги (рис. 17.14, а), и плазменную дугу, совмещенную с плазменной струей (рис. 17.14, б). Плазменная дуга представляет собой дуговой разряд между нагреваемым или расплавляемым телом (анодом) и катодом электродугового плазмотрона.

В горелках для получения плазменной струи дуга 1 горит между вольфрамовым электродом 2 и соплом 4, к которому подключен положительный полюс источника тока (рис. 17.14, а). Электрод изолирован от корпуса горелки керамической прокладкой 3. Сопло интенсивно охлаждается водой. Из сопла выходит ярко светящаяся плазменная струя 5. Горелка питается постоянным током прямой полярности от источников с падающей характеристикой. Дугу зажигают с помощью осциллятора.

Для уменьшения температуры горелки, предназначенные для сварки, снабжены вторым концентрическим соплом 4, через которое подается защитный газ.

а) б)

Рис. 17.14. Схемы получения плазменной струи, выделенной из дуги (а),

и плазменной дуги, совмещенной с плазменной струей (б):

1 – дуга; 2 – вольфрамовый электрод; 3 – керамическая прокладка; 4 – сопло;

5 – плазменная струя; 6 – корпус горелки; 7 – заготовка

Недостаток плазменной сварки (резки) заключается в недолговечности горелок из-за высокой температуры.

Плазменная струя представляет собой независимый источник теплоты, характеризующийся очень высокой температурой и относительно небольшой тепловой мощностью. Распределение температуры в свариваемой детали качественно соответствует функции точечного источника тепла при очень малых значениях времени выравнивания  . При этом температура плавления достигается очень близко к поверхности и в тонких слоях поверхностного слоя сосредотачивается тепловая энергия, достаточная для расплавления материала. Поэтому плазменную струю можно применять для сварки (или резки) очень тонких металлических листов и неэлектропроводных (нетеплопроводных) материалов, а также для напыления тугоплавких материалов на поверхность заготовки.

. При этом температура плавления достигается очень близко к поверхности и в тонких слоях поверхностного слоя сосредотачивается тепловая энергия, достаточная для расплавления материала. Поэтому плазменную струю можно применять для сварки (или резки) очень тонких металлических листов и неэлектропроводных (нетеплопроводных) материалов, а также для напыления тугоплавких материалов на поверхность заготовки.

Плазменная дуга (рис. 17.14, б) горит между электродом и заготовкой 7. Для облегчения зажигания дуги вначале возбуждается маломощная вспомогательная дуга между электродом и соплом. Для этого к соплу подключен токопровод от положительного полюса источника тока. При прикосновении плазменной струи заготовки зажигается основная дуга, а вспомогательная выключается.

Из-за относительно больших тепловых потоков в деталь при равных мощностях производительность плазменной сварки меньше, чем при электрической дуговой сварке (рис. 17.15).

Рис. 17.15. Баланс тепловых потоков при плазменной сварке стальной заготовки

при токе I = 10 A, U = 20 В, ширина фаски сварного шва f = 1 мм

Однако для плазменной сварки характерно применение малых мощностей, что дает ей преимущество при выполнении сложных технологических работ с мелкими деталями из тугоплавких металлов.

Плазменная дуга обладает большей тепловой мощностью в сравнении с плазменной струей. Ее используют для сварки и резки тугоплавких (титан, никель, молибден, вольфрам), а также для резки цветных металлов, характеризующихся высокой теплопроводностью (медь, алюминий).

Благодаря этому температурное поле концентрируется вблизи источника, уменьшается тепловое влияние дуги на свариваемый металл, повышается КПД источника сварки, увеличивается проплавляющая способность, расширяются технологические возможности. Плазменной дугой (струей) можно сваривать металл до 10 мм без разделки кромок и применения присадочного материала.

Плазменная дуга обладает высокой стабильностью горения. Она позволяет сваривать очень тонкие листы металла (0,025–0,8 мм) на малых токах 0,5–10 А.

В отличие от автоматической сварки под флюсом, где основная доля мощности затрачивалась на плавление электрода, при плазменной сварке почти вся мощность отводится в виде теплового потока в деталь.

Высокая температура плазменной струи позволяет легко плавить металл, но иногда она слишком высока для сварки. Увеличивая ток и расход газа, можно осуществлять плазменную резку расплавлением. При резке плазменной дугой металл выплавляется из полости реза направленным потоком плазмы, совпадающим с токоведущим столбом создающей его дуги прямого действия. Этим способом разрезают толстые (до 80–120 мм) листы алюминия и его сплавов, медные сплавы, высоколегированную сталь.

Плазменной струей, полученной в столбе дугового разряда независимой дуги, разрезают неэлектропроводные материалы (например, керамику), тонкие стальные листы, алюминиевые и медные сплавы, жаропрочные сплавы.

Скорость резки плазменной дугой выше, чем плазменной струей.

17.6. Электрошлаковая сварка

Электрошлаковую сварку (рис. 17.16) применяют в тех случаях, когда сварной шов необходимо заполнить большим количеством расплавленного металла. Такая необходимость наиболее часто возникает в тяжелом машиностроении, при сварке крупных деталей мостов, котлов высокого давления, гидротурбин. Она используется для изготовления ковано-сварных и литейно-сварных конструкций станин и деталей прессов, молотов, станков, коленчатых валов судовых двигателей и др.

Рис. 17.16. Схема электрошлаковой сварки:

1 – свариваемые заготовки; 2 – сварочная ванна расплавленного металла;

3 – шлаковая ванна; 4 – сварочная проволока; 5 – мундштук;

6 – ползуны (формирующие устройства); 7 – затвердевший сварной шов

Как правило, электрошлаковую сварку выполняют при вертикальном положении свариваемых заготовок. Сварной шов 7 заполняет зазор между свариваемыми поверхностями заготовок 1. В этом зазоре (или пространстве), ограниченном с двух сторон поверхностями свариваемых заготовок 1, а с двух других сторон формирующими устройствами (ползунами) 6, создается шлаковая ванна 3.

При электрошлаковой сварке теплота образуется при пропускании электрического тока через шлаковую ванну 3. Высокая температура расплавленного шлака (до 2000 °С) достаточна для расплавления металла электродной проволоки (или электродных пластин) и основного металла. Высокая температура поддерживается за счет больших токов (750–1000 А), обеспечивающих соответственно большую мощность источника тепла.

Рис. 17.17. Баланс тепловых потоков при электрошлаковой сварке стальной заготовки при токе I = 1000 A, U = 20 В, ширина и длина cварного шва B·H = 300·150 мм

В связи с наличием перемещения электродной проволоки по ширине шва вертикальное перемещение мундштука вдоль шва осуществляется с очень малой скоростью. Высокая производительность электрошлаковой сварки определяется большим объемом заполняемого в единицу времени металлом сварочного шва, а не скоростью перемещения мундштука в вертикальном направлении. В отличие от плазменной сварки при электрошлаковой сварке тепловые потоки в деталь относительно невелики (рис. 17.17).

Из-за большого объема расплавляемого металла подача электродной проволоки при электрошлаковой сварке осуществляется с гораздо более высокой скоростью, чем скорость перемещения ползунов.

17.7. Газовая сварка

При газовой сварке источником теплоты является сгорание горючих газов (чаще всего – ацетилена) в атмосфере кислорода.

Ацетиленокислородное пламя состоит из внутреннего ядра 1, средней зоны 2 и наружного факела 3 (рис. 17.18).

Рис. 17.18. Газосварочное пламя:

1 – ядро пламени; 2 – средняя зона; 3 – факел пламени

Внутреннее ядро и средняя зона пламени соответствуют двум последовательным стадиям горения ацетилена. Во внутреннем ядре горючая смесь находится в стадии тепловой и химической подготовки к воспламенению. В средней зоне пламени 2 начинается активное воздействие кислорода и происходит неполное сгорание ацетилена в соответствии с экзотермической реакцией: ацетилен разлагается с образованием водорода и окиси углерода:

1.

1.

В средней зоне выделяется около 44 % теплоты. В факеле выделяется около 56 % теплоты (Q1» 21 МДж/м3). Температура в середине факела составляет 2400–2600 °C. Благодаря этому именно в средней зоне пламени достигается максимальная температура – около 3100 °C.

В факеле горючие газы догорают: водород образует водяной пар, а окись углерода – углекислый газ:

.

.

Уравнение полного сгорания ацетилена имеет вид

.

.

Низшая теплотворная способность ацетилена Q» 48 МДж/м3.

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем (рис. 17.19).

Рис. 17.19. Схема газовой сварки:

1 – свариваемые заготовки; 2 – присадочный пруток;

3 – горелка; 4 – пламя

При нагреве газовым пламенем 4 кромки свариваемых заготовок 1 расплавляются, а зазор между ними заполняется присадочным материалом 2, который вводят в пламя горелки 3 извне.

При газовой сварке заготовки нагреваются медленнее, чем при дуговой сварке. Этим определяются области рационального применения газовой сварки: для сварки листов металла малой толщины (0,2–3 мм), легкоплавких цветных металлов и сплавов, инструментальных сталей, для пайки и наплавочных работ и др.

Для образования газосварочного пламени используют газосварочные горелки. Наиболее распространены инжекторные горелки (рис. 17.20).

Рис. 17.20. Схема газосварочной инжекторной горелки:

1 – мундштук; 2 – наконечник; 3 – камера смешения; 4 – камера; 5 – инжектор;

6 – регулировочные вентили

В инжекторной горелке кислород под давлением 0,1–0,4 МПа через регулировочный вентиль 6 и трубку подается к инжектору 5. Выходя с большой скоростью из узкого канала инжекторного конуса, кислород создает разряжение в камере 4 и засасывает горючий газ, поступающий через вентиль в ацетиленовые каналы горелки и камеру смешения 3, где образуется горючая смесь. Горючая смесь поступает к наконечнику 2, к мундштуку 1, на выходе из которого при сгорании образуется сварочное пламя. Горелки имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука для регулирования мощности ацетиленокислородного пламени.

Эффективный КПД процесса нагрева металла газовым пламенем равен отношению эффективной мощности пламени к полной мощности, соответствующей теплотворной способности горючего:

. (17.15)

. (17.15)

Мощность газового пламени возрастает с увеличением расхода горючего, хотя и медленнее, чем увеличивается расход. При этом КПД уменьшается с увеличением расхода горючего (рис. 17.21).

Металл обычно нагревают средней зоной пламени. Расстояние от сопла до поверхности изделия выбирают равным от 1,2 L до 1,5 L, где L – длина ядра пламени. При этом наиболее нагретая зона пламени соприкасается с нагреваемой поверхностью. Теоретически соотношение кислорода и ацетилена должно быть 1: 1. Однако практически в горелку подают смесь при соотношении кислорода к ацетилену 1: (1,15–1,2).

| а) |

|

| б) |

|

Рис. 17. 21. Зависимости мощности (а) и КПД (б) газового пламени

от расхода ацетилена

Нагрев металла газовым пламенем обусловлен теплообменом между горячими газами пламени и омываемым ими участком поверхности нагреваемого тела. Вследствие растекания газового потока пламя нагревает значительную по размерам область поверхности изделия.

Газовое пламя горелки с наибольшим расходом ацетилена (»9,4 кВт) развивает примерно в 8 раз меньшую плотность теплового потока, чем близкая по эффективной мощности электрическая дуга со стальными электродами при токе 550 А. При этом диаметр пятна нагрева газовым пламенем примерно втрое больше, чем электрической дугой.

Присадочную проволоку (или стержни) выбирают с учетом состава свариваемого сплава. Кроме того, для сварки цветных металлов и некоторых специальных сплавов используют флюсы в виде порошков или паст, которые растворяют оксиды, образуют шлаки и содержат элементы, раскисляющие и легирующие наплавленный металл. Например, для сварки меди применяют кислые флюсы: буру, буру с борной кислотой.

18. ТЕРМОМЕХАНИЧЕСКИЕ СПОСОБЫ СВАРКИ

18.1. Электрическая контактная стыковая сварка

Электрическая контактная сварка осуществляется с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение.

Электрическую контактную сварку классифицируют по типу сварного соединения и по роду тока. По типу сварного соединения электрическая контактная сварка может быть стыковой (рис. 18.1), точечной или шовной.

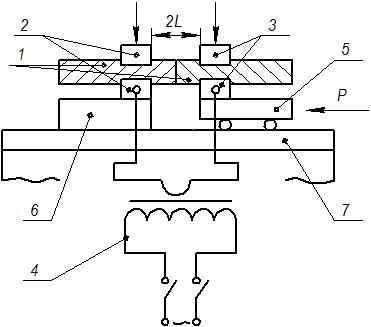

Рис. 18.1. Схема контактной сварки (а)

и физического контакта (б) свариваемых деталей

По роду тока различают электрическую контактную сварку переменным током, импульсами постоянного тока, аккумулированной энергией.

В зависимости от температуры нагревания стыка различают электрическую контактную стыковую сварку сопротивлением или оплавлением.

Стыковая сварка – разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения.

Свариваемые заготовки закрепляют в зажимах 2 и 3 стыковой машины (рис. 18.2). Зажим 2 укреплен на неподвижной плите 6, а зажим 3 – на подвижной плите 5, перемещающейся в направляющих 7. Электрическое напряжение подается на зажимы 2 и 3 через сварочный трансформатор 4. Подвижная плита способна перемещаться в направлении неподвижной плиты до осуществления контакта заготовок 1 и сжимать заготовки с усилием Р, развиваемым механизмом осадки.

Рис. 18.2. Схема контактной стыковой сварки:

1 – свариваемые заготовки; 2, 3 – зажимы; 4 – сварочный трансформатор;

5 – подвижная плита; 6 – неподвижная плита; 7 – направляющие

При увеличении площади поперечного сечения заготовок для достижения одной и той же плотности теплового потока потребуется большая мощность. Поэтому во избежание резкого увеличения мощностей, применяемых токов и связанных с этим технических трудностей площадь поперечного сечения свариваемых заготовок при контактной стыковой сварке обычно не превышает 100 мм2.

При электрической контактной сварке (рис. 18.1, 18.2) теплота выделяется при пропускании электрического тока через место сварочного контакта, имеющее наибольшее электрическое сопротивление сварочного контура.

Мощность источника тепла Nе может быть определена по формуле

, (18.1)

, (18.1)

где I – сила тока, А; R – сопротивление контакта, Ом; h – коэффициент, учитывающий потери мощности в сварочной цепи.

Сопротивление сварочной цепи складывается из сопротивления контакта RK, сопротивления RЗ заготовок и сопротивления электродов – зажимов RЭЛ.

При этом контактное сопротивление RК по величине значительно больше сопротивления электродов и заготовок. Это связано с тем, что физический контакт поверхностей заготовок далек от идеального. Из-за шероховатостей поверхностей действительная площадь контакта значительно меньше номинальной. Кроме того, на поверхностях свариваемого металла всегда имеются пленки оксидов и загрязнения, увеличивающие контактное сопротивление. С повышением температуры, а также вследствие пластической деформации действительная площадь контакта увеличивается, приближаясь к номинальной, а контактное сопротивление уменьшается. Из-за переменности контактного сопротивления мощность теплового источника непосредственно в контактной области измерить трудно. Легче определить потребляемую мощность на входе трансформатора:

. (18.2)

. (18.2)

Соответственно плотность теплового потока на торце свариваемых заготовок равна:

. (18.3)

. (18.3)

Электрическая схема контактных машин включает трансформатор 3, прерыватель тока 5 и переключатель ступеней мощности 4 (рис. 18.3).

Рис. 18.3. Электрическая схема контактной машины:

1 – контактная колодка; 2 – свариваемое изделие; 3 – сварочный трансформатор;

4 – регулятор тока; 5 – электромагнитный прерыватель; 6 – включающая кнопка

На первичную обмотку подают напряжение 220–380 В. Первичная обмотка трансформатора имеет несколько секций для переключения ступеней мощности. Вторичная обмотка трансформатора имеет 1–2 витка. Поэтому напряжение на вторичной обмотке снижается до 1–12 В, а ток увеличивается до 1000–100 000 А. Машины для стыковой сварки выпускают мощностью от 5 до 500 кВт.

При стыковой сварке сопротивлением разогрев стыка осуществляется до высоких температур, достаточных для приведения области контакта в пластическое состояние, но не превышающих температуру плавления. При сварке оплавлением достигается температура плавления металла (или несколько более высокая), в результате чего часть материала в области контакта оплавляется.

Температура в плоскости контакта (т. е. при x = 0) увеличивается пропорционально корню квадратному из времени нагрева и плотности теплового потока (мощности) и обратно пропорциональна коэффициенту аккумуляции тепла e свариваемого материала (рис. 18.4).

(18.4)

(18.4)

где

Рис. 18.4. Зависимость контактной температуры при сварке круглых стальных,

алюминиевых и медных прутков диаметром D = 4 мм от времени при напряжении

на входе трансформатора 220 В, токе в первичной обмотке трансформатора 2 А

и КПД сварочной сети h = 0,75

Сваркой сопротивлением можно сваривать низкоуглеродистые и низколегированные конструкционные стали, алюминиевые и медные сплавы.

Фактический ток во вторичной обмотке сварочного трансформатора обычно на два порядка больше, чем в первичной, а напряжение соответственно меньше.

Зависимости тока I и усилия Р от времени нагрева показывают на рисунке, называемом циклограммой (рис. 18.5).

Рис. 18.5. Циклограмма контактной стыковой сварки сопротивлением:

а – нагрев одним импульсом; б – нагрев несколькими импульсами

Здесь основным физическим параметром является контактная температура. По рациональной контактной температуре с учетом площади F контакта свариваемых заготовок и их теплофизических свойств рассчитывается время нагрева. По этой же температуре определяют значение предела текучести  и рассчитывают необходимое для осаживания заготовок максимальное усилие Р:

и рассчитывают необходимое для осаживания заготовок максимальное усилие Р:

. (18.5)

. (18.5)

При одном коротком импульсе тока (рис. 18.5, а) создается неравномерное распределение температуры по длине стержня, и даже при незначительном удалении от торца вглубь стержня температура будет значительно ниже, чем в плоскости контакта.

Перед контактной стыковой сваркой сопротивлением торцы заготовок должны быть плотно пригнаны друг к другу. Для этого необходима механическая обработка торцов заготовок резанием. Кроме того, заготовки необходимо очищать от оксидных пленок. Все эти требования могут быть снижены при обеспечении более равномерного прогрева стержней вблизи торцовых поверхностей. На практике это достигается путем нагрева несколькими импульсами тока (рис. 18.5, б)

При одном импульсе тока, равном 3Dt, зависимость мощности от времени при контактной температуре, равной температуре плавления, имеет вид

(18.6)

(18.6)

откуда  . (18.7)

. (18.7)

Достижение температуры плавления тремя импульсами при одинаковых интервалах времени действия тока 3  требует в 2,2 раза большей мощности, чем при одном импульсе. Но при этом достигается большая равномерность распределения температуры вблизи торца.

требует в 2,2 раза большей мощности, чем при одном импульсе. Но при этом достигается большая равномерность распределения температуры вблизи торца.

Сварка оплавлением не предъявляет высоких требований к качеству поверхностей свариваемых заготовок. В этом случае нагрев ведется до температур, превышающих температуру плавления. В процессе оплавления материала выравниваются неровности стыка, а оксиды и загрязнения удаляются. Сварка оплавлением характеризуется большей универсальностью. Она позволяет сваривать заготовки более сложного сечения и формы, заготовки, имеющие различные сечения и даже разнородные металлы (быстрорежущую и углеродистую стали, медь и алюминий и т. д.).

18.2. Электрическая контактная точечная сварка

Точечная сварка – разновидность контактной сварки, при которой заготовки соединяются в отдельных точках (рис. 18.6).

Рис. 18.6. Схемы контактной точечной сварки: а – двусторонней,

б – односторонней: 1 – свариваемые элементы; 2 – медные электроды;

3 – расплавленная зона металла; 4 – источник питания

Точечной сваркой соединяют штампованные элементы заготовок. Машины для точечной сварки выпускают мощностью от 0,1 до 250 кВт. Толщина свариваемых заготовок составляет 0,5–5 мм.

При точечной сварке заготовки собирают внахлест и зажимают с усилием Р между двумя электродами, подводящими ток к месту сварки. При этом соприкасающиеся с медными электродами поверхности свариваемых заготовок нагреваются меньше, чем внутренние слои. Нагрев продолжают в течение времени t, необходимого для расплавления внутренних слоев (некоторой окрестности точки заданного радиуса r) и до пластического состояния внешних слоев. После выключения тока происходит кристаллизация расплавленного металла и образуется литая сварная точка.

Процесс повышения температуры при точечной контактной сварке может быть описан при допущении, что вся теплота выделяется не в некоторой области, а в точке (рис. 18.7). Для качественного анализа примем также допущение, что свариваемые заготовки можно представить как неограниченное по размерам тело. При кратковременном нагреве и при достаточно толстых заготовках такое допущение не приведет к существенным погрешностям. При сварке тонких листов необходимо учитывать действительную толщину листов (пластин), а в некоторых случаях и охлаждение этих пластин.

Рис. 18.7. Схема замены непрерывно действующего движущегося в пластине

источника тепла совокупностью элементарных мгновенных источников

Температура в неограниченном теплопроводящем теле от мгновенного точечного источника тепла описывается уравнением

. (18.8)

. (18.8)

Из-за того, что все тепло условно сосредоточено в точке, температура в этой точке (при R = 0) в любой момент времени t остается бесконечно большой. В связи с этим решение может быть применено для точек, находящихся на некотором расстоянии от источника (рис. 18.8).

| а) |

|

| б) |

|

Рис. 18.8. Зависимости температуры от расстояния от источника тепла в различные

моменты времени (а) и стремление температуры от точечного источника

к предельным значениям (б) (мощность источника q = 0,22 кВт;

точечная сварка стальных пластин (λ = 360 Вт/(м·К), ω = 100 мм2/с))

Таким образом, в некоторой окрестности точки, в которой действует точечный источник тепла, температура превышает температуру плавления и излишнее тепло идет не на повышение температуры, а на расплавление металла.

При проведении точечной сварки возможны одна из двух стратегий. Согласно первой: при меньшей мощности источника осуществлять прогрев и расплавление металла, не следя строго за временем, ориентируясь на предельное температурное состояние. Согласно второй: сварку производить при большей мощности, на более жестком режиме, но при этом своевременно отключать подачу тока, не доводя температуры до предельных значений. Второй путь более производительный, но для исключения перегрева необходимо точно выдерживать рациональное время подачи тока.

По мере удаления от источника температура стремится к нулю. С увеличением времени нагрева ( ) распределение температуры стремится к предельному состоянию:

) распределение температуры стремится к предельному состоянию:

. (18.9)

. (18.9)

Как показывают расчеты, уже через 1,5–2 с температура становится достаточно близкой к предельной, вычисленной по формуле (18.9).

Существенное влияние на температуру оказывают не только мощность источника теплоты, но и теплофизические характеристики свариваемого материала. Так, при точечной сварке медных пластин необходима на порядок большая мощность источника (рис. 18.9).

Рис. 18.9. Зависимости температуры от расстояния от источника тепла

в различные моменты времени при точечной сварке медных пластин.

Мощность источника q = 2,2 кВт

При сварке сплавов, обладающих высокой электро- и теплопроводностью, необходимо увеличивать тепловыделение в зоне контакта при прохождении электрического тока. Этого можно добиться уменьшением давления на электродах, что приводит к увеличению контактного сопротивления.

Точечная сварка широко применяется для сварки конструкций и узлов из сталей, титановых, алюминиевых и медных сплавов.

18.3. Электрическая контактная шовная сварка

Шовная сварка – разновидность контактной сварки, позволяющая получать прочное и плотное соединение листовых заготовок в виде сплошного герметичного шва. Электроды для шовной сварки выполняют в виде плоских роликов (дисков). Листовые заготовки 1 (рис. 18.10) соединяют внахлест, зажимают между электродами 2 и пропускают ток.

Рис. 18.10. Принципиальная схема двусторонней (а) и односторонней (б) шовной сварки: 1 – заготовки; 2 – электроды; 3 – медная подкладка

При движении роликов по заготовкам между заготовками в месте контакта электродов с заготовками выделяется тепло, нагревающее заготовки до расплавления металла в местах наибольшего тепловыделения. При перемещении электродов происходит охлаждение и кристаллизация расплавленного металла с образованием непрерывного шва.

Уравнение предельного состояния процесса распространения тепла при нагреве пластины подвижным линейным источником постоянной мощности, перемещающимся со скоростью v при  , согласно методу точечных источников тепла может быть записано в виде

, согласно методу точечных источников тепла может быть записано в виде

, (18.10)

, (18.10)

где  – коэффициент, учитывающий интенсивность понижения температуры пластины при теплоотдаче в окружающую среду, с–1; a – коэффициент теплоотдачи, Вт/(м2К).

– коэффициент, учитывающий интенсивность понижения температуры пластины при теплоотдаче в окружающую среду, с–1; a – коэффициент теплоотдачи, Вт/(м2К).

Интеграл (18.8) приводится к виду

. (18.11)

. (18.11)

Значения этой функции  могут быть определены по графикам (рис. 18.11) или рассчитываются путем численного интегрирования:

могут быть определены по графикам (рис. 18.11) или рассчитываются путем численного интегрирования:

. (18.12)

. (18.12)

|

|

Рис. 18.11. Функция

На распределение температуры большое влияние оказывают мощность источника, толщина пластины, теплофизические характеристики материала свариваемых деталей. При прочих равных условиях с увеличением скорости сварки температура снижается (рис. 18.12, 18.13).

Рис. 18.12. Распределение температуры в стальной пластине d = 3 мм

при шовной сварке  =1,2 кВт

=1,2 кВт

Рис. 18.13. Распределение температуры в алюминиевой пластине d = 3 мм

при шовной сварке  =1 кВт

=1 кВт

Циклограммы процесса шовной сварки бывают с непрерывной или прерывистой подачей тока, в виде импульсов (рис. 18.14).

Рис. 18.14. Циклы шовной сварки: а – непрерывного включения тока;

б – прерывистого включения тока (Р – давление, S – перемещение роликов,

I – сварочный ток, τ – время)

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Машины для шовной сварки по конструктивному исполнению похожи на машины для точечной сварки и отличаются от них главным образом формой электродов, которые изготавливаются в виде роликов. Мощность шовных сварочных машин может быть в пределах от 25 до 200 кВт. Толщина свариваемых листов обычно находится в пределах от 0,3 до 3 мм.

18.4. Конденсаторная сварка

Конденсаторная сварка осуществляется за счет энергии, накопленной в батарее конденсаторов при их зарядке от источника постоянного тока.

Используются два способа конденсаторной сварки (рис. 18.15). Согласно первому способу конденсаторы разряжаются непосредственно на свариваемые детали, а согласно второму – на первичную обмотку сварочного трансформатора.

На рисунке 18.15, а представлена схема ударной конденсаторной сварки, при которой концы обкладок конденсатора подключены непосредственно к свариваемым заготовкам 2 и 3. Одна из заготовок жестко закреплена, другая может перемещаться в направляющих 5. При освобождении защелки 4 заготовка 2 переместится к неподвижной заготовке 3 и замкнет цепь. При соударении возникает разряд, вызывающий оплавление торцов обеих заготовок. В момент соударения заготовок в результате местной пластической деформации происходит схватывание поверхностей, необходимое для образования неразъемного соединения.

Рис. 18.15. Схемы конденсаторной сварки:

а – с подачей тока непосредственно от конденсатора на свариваемые заготовки:

1 – пружина; 2, 3 – свариваемые заготовки; 4 – защелка; 5 – направляющие;

С – конденсаторная батарея; б – с подачей тока от конденсатора на первичную

обмотку сварочного конденсатора: T1 – повышающий трансформатор;

Т2 – сварочный трансформатор; В – выпрямитель; П – переключатель

Схема конденсаторной сварки, при которой разряд конденсатора преобразуется с помощью сварочного трансформатора (рис. 18.15, б), используется для точечной и шовной сварки, но может быть использована и для стыковой сварки.

Количество теплоты, выделяемое при замыкании цепи конденсатора, определяется емкостью конденсаторной батареи С и напряжением зарядки U:

. (18.13)

. (18.13)

Время разрядки конденсаторной батареи измеряется тысячными или десятитысячными долями секунды (рис. 18.16).

Рис. 18.16. Зависимости температуры от времени разряда при конденсаторной сварке

стальных, медных и алюминиевых проводов диаметром 0,2 мм при количестве тепла

Q = 0,02–0,05 Дж и мощности разряда 40–80 Вт

Благодаря этому при небольшой энергии (Q = 0,02–0,05 Дж) достигаются необходимые мощности и соответственно большие плотности теплового потока (600–1200 Вт/мм2) (рис. 18.17).

Рис. 18.17. Зависимость количества тепла от времени действия источника,

необходимого для нагрева торцов стальной проволоки диаметром 0,2 мм

до температуры плавления

Как показывают расчеты, при уменьшении времени действия источника тепла от 1 с до 0,001 с количество теплоты, необходимой для разогрева торцов заготовок до температуры плавления, уменьшается в 32 раза (от 1,15 Дж до 0,036 Дж).

Конденсаторную сварку применяют в производстве электроизмерительных и авиационных приборов, часовых механизмов, фотоаппаратов и т. п.

18.5. Сварка трением

Сварка трением осуществляется за счет адгезии (схватывания) контактируемых поверхностей. Как известно, схватывание поверхностей происходит при определенных условиях. К их числу относятся: повышенная температура (приближающаяся к температуре плавления), отсутствие на контактируемых поверхностях оксидных пленок и загрязнений, пластические деформации контактируемых поверхностей под действием сжимающих сил (осаживания). Особенностью сварки трением является то, что нагрев в зоне контакта осуществляется за счет трения (рис. 18.18).

Рис. 18.18. Принципиальные схемы сварки трением:

а – вращение одной детали; б – вращение обеих деталей; в – сварка неподвижных

деталей с вращающейся вставкой; г – сварка при возвратно-поступательном

движении одной детали

Мощность трения  должна обеспечить плотность теплового потока q, достаточную для заданного повышения температуры в течение заданного интервала времени t. Плотность теплового потока (или удельная мощность трения q) на поверхности вращающегося цилиндрического образца определяется как произведение касательного напряжения

должна обеспечить плотность теплового потока q, достаточную для заданного повышения температуры в течение заданного интервала времени t. Плотность теплового потока (или удельная мощность трения q) на поверхности вращающегося цилиндрического образца определяется как произведение касательного напряжения  , возникающего при трении, на скорость резания v:

, возникающего при трении, на скорость резания v:

, (18.14)

, (18.14)

где  . (18.15)

. (18.15)

Таким образом, плотность теплового потока при трении вращающихся заготовок уменьшается от периферии к центру. Поэтому и температура при приближении к оси вращения заготовок будет уменьшаться. Для обеспечения рациональных условий схватывания при сварке трением целесообразно исключать среднюю часть свариваемых заготовок (рис. 18.19).

Рис. 18.19. Схема распределения температуры по торцу заготовки

при сварке трением

При достаточно большой скорости вращения заготовок можно считать, что температура на поверхности заготовок не будет зависеть от угла j поворота, а будет зависеть только от радиуса  и координаты х. При этом температура заготовки при постоянном радиусе r может быть вычислена с помощью известного решения:

и координаты х. При этом температура заготовки при постоянном радиусе r может быть вычислена с помощью известного решения:

, (18.16)

, (18.16)

где

По условию, что температура на периферии заготовки за заданное время должна приближаться к температуре плавления, выберем соответствующую этой температуре мощность трения (рис. 18.20).

Сила, с которой должны сдавливаться заготовки для создания требуемой плотности теплового потока, определится по формуле

, (18.17)

, (18.17)

где m – коэффициент трения; v – скорость трения (в средней части заготовки или на ее периферии; F – площадь поперечного сечения заготовки в плоскости контакта; P – осевая сила сдавливания заготовок.

Рис. 18.20. Зависимость температуры от времени нагрева

при диаметрах трущихся заготовок от 5 мм до 10 мм

Значения, вычисленные по формулам (18.14–18.17), относятся только к начальному периоду трения. По мере увеличения температуры коэффициент трения, сила трения, предел текучести материала будут изменяться, и для совместного пластического деформирования, необходимого для схватывания, усилие P может быть достаточным.

Соединение заготовок сваркой трением получают с достаточно высокими свойствами. При сварке трением энергетические затраты значительно (в 5–10 раз) ниже, чем при электрической контактной стыковой сварке.

Для сварки трением выпускают серийные машины мощностью 10, 20 и 40 кВт, а также модернизируют для этой цели металлорежущие станки (токарные, фрезерные, сверлильные).

18.6. Ультразвуковая сварка

Ультразвуковую сварку можно отнести к разновидностям контактной сварки, осуществляющейся под давлением наконечника 4 ультразвукового инструмента на свариваемые заготовки 5 (рис. 18.21).

При ультразвуковой сварке заготовки 5 размещают на опоре 6. На магнитострикционный преобразователь 1 подается напряжение переменного тока с ультразвуковой частотой, которое преобразуется в продольные упругие колебания. Эти колебания усиливаются трансформатором упругих колебаний 2, который вместе с рабочим инструментом 3 представляет собой волновод. Момент M, приложенный в узле колебаний, создает необходимую сжимающую силу Р.

Рис. 18.21. Принципиальная схема ультразвуковой сварки:

1 – магнитострикционный преобразователь; 2 – трансформатор продольных упругих

колебаний; 3 – рабочий инструмент; 4 – наконечник рабочего инструмента;

5 – свариваемые заготовки; 6 – опора

Наложение механических колебаний с ультразвуковой частотой вызывает силы трения и выделение теплоты на свариваемых поверхностях заготовок, сдвиговые деформации, разрушающие поверхностные пленки, способствует возникновению межатомных связей (адгезии) при меньших давлениях и температурах по сравнению с деформациями при отсутствии колебаний.

Например, при ультразвуковой сварке меди рациональная контактная температура не превышает 600 °С, а при сварке алюминия – 300 °С. Ультразвуковой сваркой можно сваривать очень тонкие листы и фольгу толщиной до 1 мкм, а также приваривать фольгу и тонкие пластины к заготовкам неограниченной толщины.

Энергия ультразвуковых колебаний должна быть достаточной для нагрева свариваемых заготовок до рациональных температур. Мощность точечного источника тепла, непрерывно действующего в тонких пластинах, может быть рассчитана из условия равенства температуры заготовок рациональной температуре. Для этого может быть использовано полученное Н. Н. Рыкалиным решение о распределении температуры в пластине толщиной d для неподвижного точечного источника (рис. 18.22):

. (18.18)

. (18.18)

Рис. 18.22. Установившееся распределение температуры в стальной пластине

d = 1 мм, b = 0,0028 1/с, w = 8 мм2/с, l = 0,04 Вт/(мм·К)

Анализируя графики распределения температуры, выбираем подходящую мощность ультразвукового источника энергии.

Поиск по сайту: