|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Резка на дисковых ножницах

Дисковые ножницы применяют для резки листового материала по кривой, для снятия фасок при подготовке листов к сварке, для обрезки заусенцев у деталей, изготовленных из листа штамповкой, и для резки по прямой.

Существует два типа ножниц: с горизонтальными осями и с наклонными осями.

Трение на поверхности среза у ножниц с наклонными осями меньше, чем у ножниц с горизонтальными осями.

Скорость резания колеблется от 0,05 до 0,12 м/сек. Толщина разрезаемого материала до 16 мм. Существуют и более мощные дисковые ножницы, разрезающие листы толщиной от 25 до 40 мм и оборудованные следящим устройством, обеспечивающим вырезку деталей по контуру. Для резки по радиусу применяют простое приспособление (циркульное устройство)

В техническую характеристику дисковых ножниц входят: толщина разрезаемого металла, скорость вращения роликов, мощность электродвигателя, длина вылета консоли станины.

Усилие резания определяется по формуле:

P=0.65S2tsina/cos2a кг,

где S – толщина разрезаемого материала в мм;

t - допускаемое касательное напряжение в кг/мм2;

a - угол захвата.

|

Резка на комбинированных ножницах

|

Для резки сортового проката применяют комбинированные ножницы со специальными ножами, профиль которых соответствует профилю проката. Разрез по сечению проката производится за один ход ножа. Ножницы пригодны также для резки круглого, сортового и листового проката. Кроме того, они снабжаются приспособлениями для резки по упору. Для резки по контуру на пресс-ножницах устанавливают вырубные штампы.

Резка на вибрационных ножницах

Для прямолинейной и фасонной резки тонколистового материала (толщиной до 2,5 мм) применяют переносные вибрационные электроножницы с двумя короткими ножами. Нижний нож закреплен неподвижно. Верхнему ножу от эксцентрикового механизма сообщаются частые возвратно-поступательные или качательные движения. Резка осуществляется за счет вибрирующего движения верхнего ножа и постыпательного движения. Передвижение электроножниц осуществляется рабочим-резчиком вручную (рис.11).

|

Резка со снятием стружки

Для обрезки заготовок и деталей из пруткового, трубного или профильного проката в аппаратостроении часто используют оборудование механических цехов: дисковые пилы, ножовки, фрезерные, токарные и револьверные станки. На этих станках производится резка со снятием стружки.

Применение станков целесообразно в тех случаях, когда одновременно с резкой необходимо произвести обработку кромок деталей под сварку. Обработка кромок прямоугольных листовых заготовок производится на продольно-строгальх, поперечно-строгальных или торцефрезерныхстанках. Обработку кромок на готовых деталях (обечайках, днищах, конусах и т. п.) можно производить на карусельных или лобовых станках.

Газопламенная резка

|

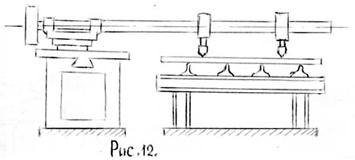

При газопламенной резке разрезаемый материал нагревается до температуры выше точкиплавления; при этом происходит его интенсивное сгорание в струе газового окислителя (рис.12).

Нагревание происходит за счет сгорания горючего газа (ацетилена). Окислителем служит технически чистый кислород.

Газопламенная резка возможна лишь в тех случаях, когда температура воспламененияматериала ниже температуры его плавления, и количество, тепла выделяемого при сгорании материала, достаточно для поддержания процесса горения.

В процессе резки наблюдается резкий перепад температур между зоной термического воздействия и основной массой материала. Часто физико-механические свойства материалов в процессе газопламенной резки изменяются. В углеродистых сталях, например, резко увеличивается твердость поверхности на границе разреза, затрудняющая дальнейшую механическую обработку.

Газопламенная резка большинства цветных металлов невозможна ввиду их высокой теплопроводности и резкого ухудшения физико-химических свойств в зоне резки (выгораниецинка и латуни, повышение хрупкости меди и т. п.) При резке хромоникелевых кислотостойких и двухслойных сталей на поверхности образуется тугоплавкая окисная пленка.

Газопламенная резка может быть ручной и машинной.

Ручная газопламенная резка. Ручная кислородно-газовая резка производится специальной режущей горелкой-резаком. Наибольшее распространение в промышленности получили резаки типа УР, в которых в качестве горючего газа применяется ацетилен.

Кроме ацетиленовых резаков, когда нет ацетилена, применяют керосинорезы или бензинорезы. Для резки металлических заготовок толщиной более 100 мм применяют специальные резаки, в которых в качестве горючего газа используется водород, дающий длинное пламя.

При проведении ручной резки необходимо предусматривать припуски на дальнейшую обработку от 3 до 5 мм на сторону.

Резку двухслойной стали необходимо вести со стороны основного слоя.

Автоматическая газопламенная резка. Наиболее совершенная механизация и автоматизация резки достигается применением стационарных газорезательных установок. В таких условиях лист металла укладывается на неподвижный стол, а резак или блок резаков укрепляется накаретке. На каретке может быть смонтировано до 6 - 8 одновременно работающих резаков.

При машинной резке можно автоматически осуществлять вырезку деталей любой конфигурации по масштабным копир-негативам, размеры которых в 50 - 100 раз меньше обрабатываемых деталей.

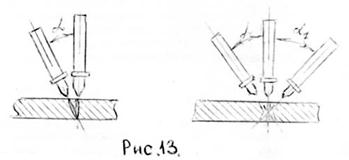

Можно производить автоматическую резку с одновременной обработкой кромок. В этом случае применяют блок резаков, при одностороннем скашивании кромок из трех резаков (рис.13).

Производительность газорезательных машин при резке стали толщиной от 4 до 40 мм составляет 20 - 40 м/час. Точность резки во многих случаях исключает последующую механическую обработку. Существуют машины, на которых можно обрабатывать листы до 6 м шириной и 36 м длиной.

|

Кислородно-флюсовая резка

При резке хромоникелевых нержавеющих сталей, рекомендуется применять кислородно-флюсовую резку. Сущность кислородно-флюсовой резки заключается в том, что в газовую струю, выходящую из резака, подается специальный флюс, который при своем сгорании вкислородно-ацетиленовом пламени выделяет большое количество тепла и отшлаковывает окислы хрома. Жидкий шлак стекает из разреза вниз и освобождает основной металл от поверхностной пленки.

В качестве флюса используется смесь железного порошка, раздробленной окалины и кварцевого песка или чистый кремнистый песок по ГОСТу 2138-56.

Струя кремнистого песка наряду с отшлаковыванием разрушает поверхностную пленку окислов.

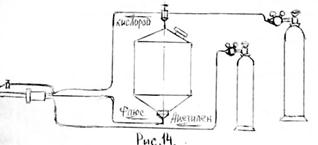

На рис. 14 представлена схема кислородно-флюсовой установки.

|

Поиск по сайту: