|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Электродуговая резка

|

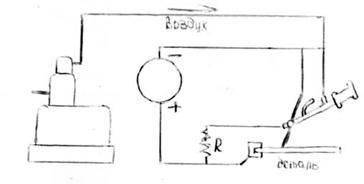

При электродуговой резке разрезаемый металл нагревается до температуры плавления, за счет тепла электрической дуги, возникающей между обрабатываемым металлом и электродом, и удаляется из разреза струей газа (рис.15).

Электродуговую резку производят угольно-графитовыми или вольфрамовыми электродами. Струя газа может быть окислительной или инертной. В качестве окислителей применяют кислород и воздух, в качестве газа - аргон и водород.

Поверхность, полученная после электродуговой резки, не нуждается в дальнейшей дополнительной очистке или механической обработке. Науглероживание поверхности в основном металле незначительно (0,01 - 0,03%).

Для проведения воздушно-дуговой резки изготовляют установки, состоящие из компрессора для сжатия газа, генератора постоянного тока и электродвигателя.

Основной деталью установки является электрододержатель, в котором закреплен электрод. Параллельно электроду в отверстие вращающейся головки электрододержателя подается струя воздуха под давлением 5 - 8 атмосфер.

Для резки магния, алюминия и некоторых других металлов рекомендуется применять аргонно-дуговую резку, при которой газовая струя состоит из аргонно-водородной смеси (65% аргона и 35% водорода). Аргон предохраняет кромки реза от окисления, а водород увеличивает мощность дуги.

Плазменная резка

Плазменная резка может быть применена для любого металла.

Процесс плазменной резки заключается в выплавлении материала струей дуговой плазмы. Плазмой называется вещество в состоянии сильно ионизированного газа. Струю газовой плазмы получают в многоплазменных ратопах, представляющих собой токоведущую головку, охлаждаемую водой.

Наиболее целесообразна электрическая дуга постоянного тока прямой полярности. В качестве рабочей среды применяют аргон, азот, их смеси с водородом и т. п. Выбор рабочей среды зависит от разрезаемого материала (табл. 1).

Таблица 1

| Разрезаемый материал | Рабочая среда | ||||

| Аргон и его смесь с водородом | Азот и его смесь с водородом | Аргон и его смесь с азотом | Кислород и его смесь с азотом | Аммиак | |

| Алюминий и его сплавы | + | + | - | - | |

| Медь и её сплавы | + | + | - | - | - |

| Легированная сталь | + | ||||

| Углеродистая сталь | - | - | + |

+ рекомендуемая;

0 допустимая;

- не рекомендуемая.

В качестве электрода используют вольфрамовые стержни повышенной стойкости, например, лантированные. Малой активностью к активным газам (воздуху) обладают графитовые и циркониевые. С такими электродами работают установки типа АВПР, предназначенные для резки в воздушной плазме.

Скорость резки зависит от электрических параметров дуги (тока и напряжения), расхода газа, диаметра и длины канала, зазора между острием электрода и выходным сечением сопла. Скорость резки повышается пропорционально величине тока. При резке металла значительной толщины необходимо работать на токах 300 - 400 А и более.

Струей плазмы азота удается разрезать металл в 3 - 4 раза толще, чем при аналогичных параметрах струй плазмы аргона. Резку плазменной струей осуществляют вручную горелками ИМЕТ, УДР-2-58 и другими автоматическими установками.

Поиск по сайту: