|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Изготовление витых аппаратов

|

Методом навивки профилированной ленты изготовляются аппараты с диаметром 120-2500 мм и толщиной стенки до 400 мм на величины избыточного давления от 300 до 6000 кгс/см2 (синтез аммиака 325 или 500 кгс/см2); полимеризация этилена 1600, 2500, 3200 кгс/см2; автоклавы 3200-6000 кгс/см2.

Для навивки используются:

- ленты с тремя пазами размером 50*5 и 79*8 мм, ленты с размером 50*5 мм применяются при навивке корпусов малого внутреннего диаметра около 120 мм. Ленты размером 79*8 мм применяются для аппаратов с диаметром до 1200 мм (рис.4а).

- ленты с пятью пазами размером 132*8 мм применяются при навивке аппаратов диаметром 1200 мм и выше. Применение широкой ленты сокращает время, требуемое на навивку, и значительно повышает экономичность производства сосудов высокого давления. Ещё одним преимуществом широких лент является возможность делать в корпусе отверстия диаметром до 80 мм, что во многих случаях бывает необходимо (рис.4б)

Изготовление аппарата складывается из двух этапов;

- изготовление центральной трубы;

- навивка ленты на центральную трубу до необходимого диаметра.

Центральная обечайка для аппаратов малого диаметра изготавливается из толстостенной трубы, для аппаратов значительного диаметра методом вальцевания. После изготовления центральной обечайки на её поверхности вытачивается трёхжелобчатый или пятижелобчатый профиль, соответствующий профилю ленты.

Навивка ленты производится на машине, напоминающей токарный станок, снабженный дополнительными приспособлениями для навивки: валками, электрическим нагревателем и воздушным соплом. Центральная обечайка закрепляется в планшете стакана, а бухта намотанной ленты установлена на тележке, которая выполняет функции, подобные суппорту токарного станка. Лента вкладывается в профиль корпуса и фиксируется сваркой. При прохождении через участок сопротивления лента нагревается до 9000С и при одновременном вращении центральной трубы и соответственном перемещении тележки с бухтой параллельно оси сосуда профиль ленты запрессовывается в профиль центральной трубы при помощи прижимного ролика, который одновременно является вторым полюсом нагревательного участка. Процесс запрессовки ускоряется тем, что приблизительно через четверть оборота после навивки лента охлаждается водой или воздухом. Величина температуры навивки определяется материалом ленты и процессом запрессовки.

В конце процесса навитая лента снова фиксируется приваркой на центральную трубу. На первый слой навитой ленты навивается следующий со смещением на 1/3 ширины, причём наружная сторона запрессованной ленты в этом случае играет роль профиля центральной трубы. После окончательной навивки аппарата на определённых расстояниях от концов ленты укрепляются пробочными швами.

В процессе намотки каждая профилированная лента сначала нагревается, а затем, охлаждаясь, осаживается на предыдущий слой. Таким образом, каждый слой увеличивает сжатие нижележащих слоёв и внутренней обечайки.

Другой способ изготовления многослойного аппарата методом навивки ленты показан на рис.5. установка состоит из нескольких сборочных единиц. Вращающийся барабан 1 держит при вращении сердечник 2, на который спирально навивается полосовой материал 3. На сердечнике 2 установлены концевые секции будущего аппарата 4 и 5, одна из которых имеет хвостик 6, посредством которого удаляется сердечник 2 после того, как изготовлен аппарат. Сердечник может быть разборного типа.

|

Полосовой материал 3 вращением сердечника 2, который получает вращение от барабана 1, сматывается с рулона 7 через натяжное устройство 8. Это устройство натягивает полосу 3 дифференцировано: большее натяжение получает край полосы, образующий внешнюю поверхность аппарата (навивка осуществляется внахлёстку). Вместе с полосой 3 между перекрывающимися поверхностями полосы 3 движется лента 9 легкоплавкого твёрдого припоя. Лента 9 может быть во всю их ширину этих поверхностей, но обычно бывает достаточно покрывать припоем часть нахлёстки. Индукционный нагреватель 10 плавит припой 9 и последний соединяет навитые слои полосы 3 в единую конструкцию.

При необходимости припой может содержать неплавящиеся частицы нужных размеров (карборунд, никель), которые во время плавки обеспечивают необходимый зазор между перекрытиями полосы 3. Кроме того, эти частицы, увеличивая трение между слоями, способствуют более прочной сварке их.

Синхронно с вращением сердечника 2 происходит поперечное перемещение рулона 7 и устройства 8 для обеспечения спиральной навивки полосы 3 на сердечник 2. Для перемещения рулона 7 и устройства 8 они устанавливаются на тележку станка, которая перемещается координировано с барабаном 1. Толщина полосы 3 равна 0,05-0,3 мм при ширине 25-600 мм. Толщина полосы ленты 9 припоя обычно равна примерно 0,025 мм.

2.6.4 Изготовление многослойных аппаратов со стенкой из концентрических слоёв полуобечаек.

При изготовлении аппаратов по данному методу (метод фирмы Smith USA) на внутреннюю обечайку толщиной 8-15 мм накладываются полуобечайки толщиной 5-7 мм, которые свариваются продольными швами.

Внутренняя обечайка выполняется из высоколегированной стали, остальные из углеродистой и низколегированной стали.

Технологический процесс изготовления состоит из двух этапов:

- изготовление внутренней обечайки, при этом шов наружной стороны выполняется заподлицо с поверхностью обечайки;

- наложение последующих слоёв, второй слой 6 состоит из двух половинок 3 и 4, изогнутых на листогибочной машине (рис.6). Перед наложением на обечайку половинок 3 и 4 по их краям наносят узкой полосой тонкий слой графита 5, оставляя всю центральную часть чистой. Половинки 3 и 4 со слоем графита накладываются на обечайку, образуя два продольных шва 7 и 8 (рис.6). Шов 7 прихватывается в нескольких местах 17 для закрепления половинок на обечайке.

|

На собранную таким образом конструкцию устанавливают обжимающие бандажи 9 и 10, концы 11 которых закреплены в раме 12, а подвижные концы 13 прикрепляются к рычагам 14 гидравлических цилиндров 15. При работе цилиндров 15 бандажи стягиваются, прижимая половинки 3 и 4 к цилиндру 1. Слои графита обеспечивают относительное скольжение слоёв и прилегание их друг к другу. При стягивании бандажей внутренний цилиндр 1 подвергается значительному сжатию.

После частичного ослабления бандажей шов 8 прихватывается точечной сваркой. Бандаж снимается и шов 8 заваривается полностью. Подобным же образом накладываются последующие слои.

Характерная особенность конструкции заключается в том, что соединительные круговые швы не должны подвергаться термической обработке для снятия напряжений. Поэтому нетранспортабельные, очень большие резервуары можно сваривать из двух и более частей непосредственно на месте установки. Торцы обечаек после наложения всех слоёв механически обрабатываются. В целях устранения искривления корпуса сборку его из отдельных обечаек производят на специальных приводах ролико-опорах, имеющих возможность перемещения в горизонтальном и вертикальном направлениях для выравнивания. Окончательно механическая обработка фланцевых концов для крепления уплотнительных элементов, а также сверление и нарезание резьб в отверстиях под болты производится в собранном корпусе вслед за испытанием сварных швов.

Однако, окончательно обработка отдельных концевых элементов возможна уже и перед приваркой к многослойной детали.

После механической обработки торцов обечаек на торцы наплавляют слой металла толщиной 15-20 мм и вторично производят механическую обработку. Для наплавки торцов обечаек используется специальная переносная полуавтоматическая установка расщеплённым электродом под слоем флюса (рис.7).

После изготовления отдельных обечаек их сваривают кольцевым швом. При сварке кольцевых швов возникают высокие изгибающие и осевые напряжения, поэтому стремятся к обеспечения минимального угла разделки.

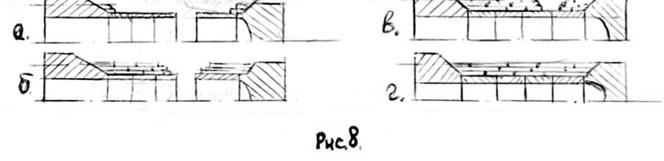

Наряду с описанным методом фирмы А.О.Смит, который предусматривает изготовление многослойных аппаратов со сплошным (на всю толщину стенки) кольцевыми швами, имеется его конструктивная разновидность, в которых вместо сплошных кольцевых швов применяется ступенчатое соединение этих швов. Технологическая последовательность выполнения операций в этом случае показана на рис.8.

2.6.5 Рулонированые аппараты

Многослойная обечайка, изготовленная методом рулонирования стальной ленты, состоит из внутренней обечайки толщиной 10-16 мм, стальной ленты толщиной 3-6 мм, которая наматывается на внутреннюю обечайку для образования стенки необходимой толщины, и из наружной обечайки из двух половинок, которые изготавливаются из листа толщиной 5-6 мм. Половинки наружной обечайки накладываются на спиральную намотку ленты и привариваются. В каждой многослойной обечайке просверливаются контрольные отверстия, не доходящие по глубине до внутреннего цилиндра, назначение которых состоит в том, чтобы в случае разрушения металла внутреннего цилиндра неисправность можно было бы обнаружить по просачиванию через них жидкости или газа.

В отечественной практике для рулонирования применяется сталь 10Г2СД по ГОСТ 5058-65 с бр=50 кгс/мм2, бт=35 кгс/мм2 толщиной 6 мм и шириной 1500 мм. Могут быть использованы также стали 12Х18Н10Т, 12МХ, 12ХГМ.

Методом рулонирования изготовляются аппараты с D=400-3400 мм с толщиной стенки до 250 мм.

Маршрутный технологический процесс изготовления рулонированой обечайки (рис.9)

| N операции | Наименование операции | Оборудование, приспособление инструмент |

| Сборка клиновой вставки 2 с центральной обечайкой 1 | Сборочная плита | |

| Разметка начальной кромки полосы рулонной стали | Разметочный инструмент | |

| Резка полосы рулонной стали поперёк | Пост газокислородной сварки | |

| Сборка центральной обечайки с полосой рулонной стали 7 | Мостовой кран | |

| Сварка начального продольного шва 8 | Пост ручной дуговой сварки | |

| Зачистка продольного стыка | Шлифовальное устройство | |

| Намотка рулонированой обечайкки 9 | Специальная четырёхвалковая листогибочная машина | |

| Сборка клиновой вставки | Сборочная плита | |

| Сборка замыкающего продольного шва | Пост ручной дуговой сварки | |

| Зачистка продольного шва | Шлифовальное устройство | |

| Сборка и обтяжка наружной обечайки | Специальная четырёхвалковая листогибочная машина | |

| Сварка продольных швов наружной обечайки | Сварочный аппарат | |

| Механическая обработка торцов | Токарно-карусельный станок | |

| Сверление отверстий | Горизонтально-расточной станок | |

| Наплавка торцов | Сварочный манипулятор | |

| Механическая обработка торцов после наплавки | Токарно-карусельный станок |

При изготовлении аппаратов высокого давления путём намотки стальной ленты главную роль играет метод наматывания полосы на внутреннюю обечайку. Методы намотки показаны на рис.10

При намотке по первому способу (рис.10а) не всегда удаётся обеспечить равномерный плотный натяг ленты.

При намотке по второму способу (рис.10б) два валика находятся внутри и ведущий валок 1 передаёт вращение на наматываемый барабан. Валок изгибает стенку внутренней обечайки вместе с наматываемой стальной лентой в радиальном направлении к центру. В результате этого внутренняя обечайка вместе с наматываемой стальной полосой изгибается внутрь между валками 1 и 2 и в этом месте радиус кривизны окружности увеличивается. Следовательно, когда внутренняя обечайка после прохода через систему валков принимает исходный радиус кривизны и витки ленты натягиваются, это позволяет получить плотную намотку стальной ленты с определённым натяжением.

При намотке стальной ленты на внутреннюю обечайку третьим способом (рис.10в) можно получить также требуемую плотность намотки. В этом случае ведущий валок давит на поверхность наматываемой стальной полосы с наружной стороны, но так как валок 1, расположенный на верхней части обечайки, изгибает обечайку внутрь, действуя через всю толщину намотки ленты, но при этом обечайка становится более плоской (принимает эллипсоидальную форму), и после того как она пройдёт через систему валков, где обечайка и намотка принимают соответственно исходный радиус кривизны, намотка также плотно наматывается, как это было в случае, показанном на рис.10б.

По второму и третьему методам (рис.10б,в) стальная лента наматывается постоянно и равномерно на внутреннюю обечайку. Натяжение витков ленты происходит после её отрезки, когда получена достаточная толщина намотки. Для достижения достаточной плотности прилегания слоёв регулируют расстояние между валками и давление на поверхность обечайки. После наматывания и правки овальность обечаек не должна превышать 0,5% диаметра, отклонение образующих от прямолинейности не должно быть более 0,5 мм.

Поиск по сайту: