|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Изнашивание и износостойкость режущих инструментов

Природа изнашивания. В различных условиях резания изнашивание инструмента может иметь различную физическую природу.

Пластические деформации инструментального материала происходят при высоких температурах и напряжениях в режущем лезвии. Они приводят к изменению формы режущего лезвия и могут отразиться на работоспособности инструмента. Пластическое состояние инструментального материала способно резко интенсифицировать процессы изнашивания инструмента. Характерны для обработки жаропрочных труднообрабатываемых материалов (никелевых сплавов), черновой обработки сталей с большими сечениями срезаемого слоя, для обработки закаленных сталей.

Адгезионное взаимодействие между инструментальным и обрабатываемым материалами (схватывание) проявляется в возникновении межмолекулярных связей на поверхности соприкасающихся материалов. При этом необходимо, чтобы соприкасающиеся поверхности были чистыми (без окисных пленок и т. п.) и контакт осуществлялся при высоких нормальных давлениях и температурах.

Все эти условия выполняются при резании. Движение стружки и детали относительно инструмента приводит к разрушению межмолекулярных связей и к образованию новых. Таким образом, зерна карбидов в твердых сплавах (или иные частицы инструментальных материалов) находятся под воздействием многократно повторяющихся нагрузок. В результате через некоторое время достигается предел усталостной прочности и происходит микроразрушение частицы инструментального материала.

Объяснения механизма изнашивания на основе явлений диффузионного растворения инструментального материала в обрабатываемом были даны Т. Н. Лоладзе, а также Е. М. Трентом. В обычных условиях диффузия в металлах является весьма медленным процессом. Скорость диффузии зависит от температуры, взаимной растворимости металлов друг в друге. По данным Т. Н. Лоладзе, скорость диффузии удваивается при повышении температуры на каждые 20 °С. Поэтому предполагают, что диффузионный износ становится превалирующим при высоких контактных температурах.

Другим фактором, влияющим на скорость диффузии, является концентрация диффундирующего вещества в металле растворителе. При увеличении концентрации (для неподвижных соприкасающихся металлов – увеличении времени) скорость диффузии резко снижается.

Абразивный износ обусловлен наличием в материале заготовки твердых частиц. Интенсивность абразивного изнашивания может возрасти при окислении инструментального материала. При температурах 700–800 °С и выше кислород воздуха вступает в химическую реакцию с кобальтом и карбидами. Твердость продуктов окисления в 40–60 раз ниже твердости твердых сплавов.

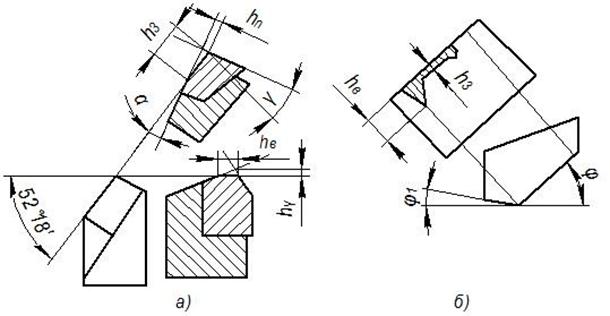

Геометрия износа. Режущие инструменты изнашиваются по задним и передним поверхностям. Изнашивание задних и передней поверхностей происходит одновременно. По мере изнашивания инструмента на его задних поверхностях возникает и увеличивается фаска износа (рис. 15.1).

Рис. 15.1. Схема износа задних поверхностей на участке главной режущей кромки

и вблизи вершины режущего лезвия: a – в секущих плоскостях;

б – в плоскости резания

Ширина фаски износа используется в качестве одной из характеристик износа. Она может быть неодинаковой по длине режущих кромок. При несвободном резании очень часто наибольшая ширина фаски износа наблюдается в окрестности вершины инструмента. Отношение ширины фаски износа у вершины режущего лезвия к ширине фаски износа на главной задней поверхности характеризует неравномерность износа задних поверхностей инструмента.

Неравномерность износа задних поверхностей уменьшается при уменьшении действительных углов в плане в окрестности вершины на участке длиной (1,5–2,0) S. Это может быть достигнуто увеличением радиуса закругления вершины инструмента.

Исследования показывают, что, как правило, при r/S» 10 отношение

h в /h 3» 1,0.

Предельная ширина фаски износа h 3 * обычно используется в качестве одного из критериев затупления инструмента.

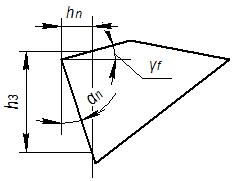

С тангенциальным износом связана другая характеристика – нормальный износ hn или у вершины инструмента – радиальный износ hr (рис. 15.2):

(15.1)

(15.1)

Рис. 15.2. Схема к расчету соотношения между тангенциальным

и нормальным износами инструмента

Удвоенная величина радиального износа определяет погрешность обработки, связанную с износом инструмента.

С физической точки зрения использование нормального износа в качестве характеристики износа предпочтительнее, чем тангенциального (ширины фаски износа). Понятие нормального износа сохраняется и для передней поверхности инструмента. Это позволяет применить единый подход к описанию процессов изнашивания задней и передней поверхностей.

Форма износа передней поверхности зависит от того, в каком месте происходит наибольший нормальный износ. Если наибольший нормальный износ удален от режущей кромки, то на передней поверхности образуется лунка (рис. 15.3, а).

Рис. 15.3. Схемы износа передней поверхности инструмента в виде:

a – образования лунки; б – опускания режущей кромки

При этом действительный передний угол увеличивается, а наибольший нормальный износ характеризует глубину лунки. Если же преобладают пластические деформации и максимальный нормальный износ передней поверхности происходит вблизи режущей кромки, то наблюдается округление и опускание режущей кромки, вследствие чего действительный передний угол режущего лезвия уменьшается (рис. 15.3, б).

Характеристики изнашивания. Процесс изнашивания инструмента может быть охарактеризован изменением характеристик износа инструмента (h 3, hn) в зависимости от пути L резания. В простейшем частном случае зависимости h(L) могут быть линейными, однако в общем случае параметры износа нелинейно изменяются с ростом пути резания (рис. 15.4).

Рис. 15.4. Различные зависимости характеристик износа инструмента от пути резания: 1 – линейная; 2 – выпуклая; 3 – вогнутая; 4 – типичная кривая с выпуклым,

линейным и вогнутым участками

Производные от параметров износа по пути резания в каждый конкретный момент времени резания (или при конкретном значении пройденного пути резания) называют интенсивностями изнашивания поверхностей инструмента:

(15.2)

(15.2)

Изменение условий резания может оказывать большое влияние на характеристики изнашивания инструмента. Число факторов, характеризующих условия резания, велико. В качестве такого обобщенного фактора часто использовалась температура резания, измерявшаяся методом естественной термопары.

Интенсивности изнашивания рабочих поверхностей зависят от соответствующих температур при фиксированных геометрии и параметрах износа инструмента, а при наличии пластических деформаций режущего лезвия – от температуры режущего лезвия (температуры формоустойчивости) и напряжения.

Некоторый достаточно высокий уровень интенсивности изнашивания задней поверхности инструмента условно может быть принят как верхний предельный. На рисунке 15.5 в качестве верхнего предельного уровня для обработки никелевого сплава резцом ВК8 принята интенсивность изнашивания

d*31» 0,8×10–6, а для обработки сталей резцом Т5К10 – d*31»0,3×10–6.

Рис. 15.5. Зависимости интенсивностей изнашивания задней поверхности

от температуры этой поверхности при точении никелевого сплава ЭИ698 ВД

резцом ВК8 (кривая 1) и сталей резцом Т5К10 (кривая 2)

В диапазоне изменения температуры задней поверхности q3 > (700–800) °С интенсивность изнашивания d*L3 возрастает с ростом температуры. Минимальные интенсивности изнашивания dL0 и для обработки никелевого сплава резцами ВК8, и для обработки сталей резцами Т5К10 наблюдались при температуре q30 » (700–800) °С, а интенсивности изнашивания dL1,принятые в качестве верхних уровней, соответствовали температуре q31» (1150–1200) °С.

Критерии затупления инструмента. Характеристики износостойкости инструмента определяются при достижении одним или несколькими параметрами износа предельных значений – критериев затупления по задней h 3 * либо передней hn* поверхностям. В качестве критериев затупления могут использоваться и другие прямые или косвенные характеристики износа, например: изменение переднего угла  , достижение некоторого предельного уровня шероховатости обработанной поверхности, интенсивности изнашивания инструмента и т. д.

, достижение некоторого предельного уровня шероховатости обработанной поверхности, интенсивности изнашивания инструмента и т. д.

Характеристики износостойкости инструмента. Имея зависимости параметров износа от пути резания (кривые износа) h(L),можно определить интенсивности изнашивания d L 3 (L) иd Ln(L) графическим дифференцированием.

Одной из характеристик износостойкости является путь резания L*. Большему пути резания, пройденному до достижения критерия затупления, соответствует более высокая износостойкость инструмента.

С практической точки зрения во многих случаях удобнее использовать не путь резания L*, а связанное с ним время работы инструмента до достижения одного из критериев затупления. Это время называют стойкостью Т (или периодом стойкости) инструмента. При резании с постоянной скоростью v стойкость Т = L* / v.

Кроме стойкости T, пути резания L* в качестве характеристики износостойкости применяют также площадь обработанной поверхности F* = L · S = vST.

Путь резания L*, стойкость T, площадь F* обработанной до затупления поверхности и средние интенсивности изнашивания d3ср, dп ср являются интегральными характеристиками: они зависят от изменения скорости резания, интенсивностей изнашивания инструмента и критериев затупления. В связи с этим при задании характеристик износостойкости необходимо указывать критерии затупления, которым они соответствуют.

Износостойкость инструмента является одним из наиболее важных его качеств. Чаще всего уровни стойкости T либо площади обработанной поверхности F* задают в качестве требований к инструменту на основании технологических ограничений или экономической целесообразности. Эти требования к износостойкости инструмента учитываются при выборе марки инструментального материала, расчете допускаемых режимов резания и назначении рациональных геометрических параметров инструмента.

15.2. Обрабатываемость материалов, характеристики

обрабатываемости

В широком смысле обрабатываемость характеризует совокупность качеств материалов, определяющих производительность обработки резанием. Полное исследование обрабатываемости материала включает определение оптимальных марок инструментального материала применительно к различным способам обработки резанием, оптимальных геометрических параметров режущих инструментов, составов смазочно-охлаждающих жидкостей (СОЖ), установление зависимостей сил резания, стойкости инструмента, шероховатости обработанной поверхности от условий резания, установление оптимальной термической обработки материала или даже способов легирования материала с целью повышения показателей обрабатываемости.

В более узком смысле под обрабатываемостью понимают соотношения между скоростями, соответствующими фиксированной стойкости инструмента, при обработке различных материалов. В этом смысле большое значение имеет установление зависимости допускаемой скорости резания от прочностных, теплофизических характеристик обрабатываемого материала.

Эмпирическое определение стойкости инструмента по критерию затупления основано на осреднении интенсивности изнашивания инструмента за период стойкости. Эмпирические зависимости стойкости Т от скорости резания v впервые были использованы для назначения рациональной скорости резания Ф. Тейлором. Опыты проводились при различных, но постоянных в течение всего периода стойкости скоростях резания. Результаты эксперимента аппроксимировались степенной функцией, так называемым уравнением Тейлора:

Tvm = C. (15.3)

График функции (15.3) в координатах с логарифмическими шкалами представляет собой прямую линию lgT + m lgv = lgC.

Степенные функции (15.3) нашли широкое практическое применение благодаря простоте степенных функций, возможности графической обработки результатов эксперимента и минимизации при этом относительных ошибок аппроксимации во всем диапазоне изменения стойкости. На основе использования степенных функций разрабатывались нормативы режимов резания.

Считается, что степенные функции хорошо аппроксимируют результаты эксперимента при резании сталей в области высоких скоростей резания, т. е. таких скоростей, при которых температура резания приближалась к предельным значениям, характеризующим теплостойкость инструментального материала.

Уравнение (15.3) используется для определения скорости резания vT по заданной стойкости инструмента:

(15.4)

(15.4)

Сопоставление скоростей vT дляразличных материалов при прочих равных условиях резания используется для характеристики обрабатываемости материалов. В связи с этим скорости резания, допускаемые износостойкостью инструмента, относят к характеристикам обрабатываемости материалов.

Во избежание катастрофического износа и поломок инструмента в связи с пластическими деформациями режущего лезвия необходимо использовать в качестве критериев выбора допускаемой скорости резания интенсивности изнашивания поверхностей инструмента.

Скорости резания, соответствующие конкретному уровню интенсивности изнашивания поверхностей инструмента, будем обозначать vd, в частности верхнему уровню интенсивности изнашивания соответствуют наибольшие целесообразные скорости v 1, а нижнему (минимальному) уровню – минимальные целесообразные скорости v 0 (рис. 15.6).

Рис. 15.6. Схема к определению минимальной целесообразной скорости резания

по графику T(v) в координатах с логарифмическими шкалами

Работа со скоростями резания, меньшими, чем v0,нецелесообразна,так как при этом не только уменьшается производительность обработки, но и возрастает расход режущего инструмента.

Одним из недостатков уравнения Тейлора является несоответствие расчетных значений стойкости, экстраполированных на малые скорости резания, фактическим. При уменьшении скорости резания графики зависимостей стойкости от скорости в координатах с логарифмическими шкалами не являются прямыми линиями. С практической точки зрения представляет интерес уменьшение скорости резания лишь до минимальной целесообразной скорости v0, при которой достигаются минимальная средняя интенсивность изнашивания и соответственно максимальный путь резания L* max:

L* = vT = max при T=T(v). (15.5)

В координатах с логарифмическими шкалами соответствующие максимальному пути резания минимальная целесообразная скорость резания v0 истойкость T0 определяются точкой касания прямой линии с углом наклона 135º к графику T = T(v) (рис. 15.6).

Эти скорости называются оптимальными (по критерию износостойкости инструмента).

Кроме перечисленных выше понятий скорости резания используется понятие скорости vq, соответствующей постоянной температуре.

Скорости резания vT, vF, vd ср соответствуют интегральным характеристикам износостойкости (стойкости, площади обработанной поверхности и средней интенсивности изнашивания инструмента), а скорости vd, v1 и v0 соответствуют фиксированным интенсивностям изнашивания рабочих поверхностей инструмента, скорость vкр соответствует потере формоустойчивости режущего лезвия.

Обрабатываемые материалы обычно делят на группы обрабатываемости. В пределах каждой группы материалы имеют близкие химический состав, структуру, теплофизические характеристики. Влияние этих факторов на допускаемые скорости резания учитывается эмпирическими константами, постоянными или мало изменяющимися в пределах одной группы обрабатываемости.

15.3. Назначение режимов резания и параметров инструмента

при обработке резанием

Обработку резанием условно разделяют на черновую и чистовую.

Черновая обработка производится с целью удаления излишнего припуска или дефектного поверхностного слоя материала, образующегося при получении заготовки методами литья, давления, сварки или после термообработки.

К чистовой обработке обычно относят лезвийную обработку, определяющую окончательные геометрические размеры, форму и качество обработанной поверхности (поверхностного слоя). При этом достижение желаемого результата зависит от припуска на обработку и его колебаний, жесткости и точности станка, технологических приспособлений, марки и геометрических параметров режущего инструмента, режима резания, а также применения смазочно-охлаждающих жидкостей (технологических сред).

Выбор инструментального материала. Учитывая, что при черновой обработке имеют место значительные колебания припуска и сил резания, а при наличии литейной корки – и твердые включения в виде песка, в качестве инструментального материала для черновых (обдирочных) инструментов применяют наиболее прочные, но несколько менее износостойкие твердые сплавы. При черновой обработке сталей на ферритной основе чаще всего используют титановольфрамокобальтовый твердый сплав Т5К10 (Р30–Р40). Альтернативой сплаву Т5К10 могут быть более износостойкие, но менее прочные сплавы ТТ20К9 (Р25), Т14К8 (Р20) и при спокойных условиях работы – Т15К6 (Р10). Для тяжелых условий работы с ударами вместо сплава Т5К10 может быть применен менее износостойкий, но более прочный сплав ТТ7К12 (Р50). При точении никелевых, титановых сплавов, аустенитных сталей применяют вольфрамокобальтовый сплав ВК8 или ВК8М (К30).

Для чистовой обработки применяют более износостойкие, но менее прочные инструментальные материалы.

Для точения сталей на ферритной основе, не прошедших термообработку, применяются твердые сплавы Р01–Р10 (Т30К4, Т15К6). Сплав Р10 применяют для получистовых режимов и несколько более толстых срезов. Для чистовой обработки закаленных сталей применяют сплав Т15К6, оксидную минералокерамику (ВОК60 и др.), сверхтвердые материалы на основе кубического нитрида бора. При обработке жаропрочных сплавов на никелевой основе лучшие результаты показали мелкозернистые сплавы (ВК10–ОМ, ВК10–ХОМ).

Все более широко применяются также инструменты с износостойкими покрытиями. Для более износостойких и хрупких инструментальных материалов, а также для режущих пластин с износостойкими покрытиями характерно применение более высокой скорости резания и меньших толщин срезаемого слоя.

Определение глубины резания. При черновой обработке минимальная глубина резания определяется глубиной дефектного слоя и погрешностями, характерными для метода получения заготовки. Для штамповки сюда следует отнести смещение поверхностей штампа и радиальное биение цилиндрических поверхностей для поковок указанных размеров нормальной точности. Кроме того, минимальный односторонний припуск поковок или отливок включает шероховатость обработанной поверхности, глубину дефектного слоя, а также погрешности установки и закрепления.

Максимальная глубина резания зависит от рекомендуемого или назначенного допуска на обрабатываемую поверхность, наличия напусков, штамповочных или литейных уклонов, а также от принятой последовательности обработки, выбранных баз, способов настройки на размер.

При чистовой обработке глубина дефектного слоя, высота микронеровностей (шероховатостей поверхности), погрешности установки, колебания обрабатываемой поверхности также имеют место, однако они, как правило, значительно меньше по величине. Поэтому глубина резания при чистовой обработке назначается минимально возможной, но не менее суммы перечисленных погрешностей.

Определение подачи, угла в плане и допуска на обработанную поверхность. На выбор подачи оказывают влияние требования к шероховатости и точности обработанной поверхности, к износостойкости режущего инструмента и др.

Шероховатость поверхности при черновой токарной обработке зависит в основном от геометрических факторов и приближенно может быть оценена по формуле Чебышева

(15.6)

(15.6)

В частности, при S = 0,6 мм и r = 1,2 мм  мкм.

мкм.

Кроме того, для обеспечения равномерности износа при вершине должно выполняться соотношение  .

.

Выбор рациональных форм и геометрических параметров режущих лезвий инструмента. Для устранения неравномерности износа могут быть введены зачищающая и переходная режущие кромки. Такая форма вершины в плане особенно рациональна при больших подачах (рис. 15.7).

Рис. 15.7. Форма режущего лезвия резца для черновой обработки сталей

Длина зачищающей кромки должна быть не менее подачи: lS» (1,1-1,2) S. Зачищающая кромка обеспечивает требуемую шероховатость обработанной поверхности и может быть либо криволинейной (радиусом  ), либо прямолинейной. Для предохранения зачищающей кромки от интенсивного изнашивания перед зачищающей кромкой целесообразно затачивать переходную кромку. Длина ее lп должна быть приблизительно равна длине зачищающей кромки, а угол в плане jп должен находиться в пределах 5-10°.

), либо прямолинейной. Для предохранения зачищающей кромки от интенсивного изнашивания перед зачищающей кромкой целесообразно затачивать переходную кромку. Длина ее lп должна быть приблизительно равна длине зачищающей кромки, а угол в плане jп должен находиться в пределах 5-10°.

Угол наклона режущей кромки. При крупных сечениях срезаемого слоя твердосплавную пластину располагают под углом наклона главной режущей кромки (l» 5°). Положительные углы наклона режущей кромки способствуют возникновению в режущей пластине благоприятных сжимающих напряжений, что необходимо для увеличения хрупкой прочности режущей пластины. При этом образующаяся стружка упирается в обработанную поверхность детали, что способствует стружколоманию.

Задние углы. При черновой обработке задние углы инструмента задают в пределах 6–8°. При толстых срезах, увеличенных передних углах инструмента и уменьшенных скоростях резания положительное влияние на прочность режущего лезвия и износостойкость инструмента оказывают округление режущих кромок или заточка небольшой фаски с нулевым задним углом (до 0,2–0,3 мм). Наличие фаски предварительного притупления позволяет предотвратить пластические деформации режущего лезвия.

Увеличение радиуса R благоприятно влияет не только на шероховатость обработанной поверхности, но и на интенсивность изнашивания инструмента в окрестности вершины резца.

Зачищающая кромка должна быть расположена в основной плоскости, т. е. под углом l = 0°. Это необходимо для обеспечения наименьшей шероховатости обработанной поверхности.

Переходную и главную режущие кромки целесообразно наклонить под углом l = 15° (рис. 15.8).

Другим назначением указанных различных углов наклона главной и зачищающей кромок является отвод стружки от обработанной поверхности и ее завивание.

Увеличение подачи при обработке конкретной поверхности с заданной площадью уменьшает путь резания и, соответственно, не требует малых интенсивностей изнашивания. Поэтому во многих случаях чистовая обработка с увеличенными подачами благоприятно сказывается на точности и качестве обработанной поверхности.

Рис. 15.8. Форма режущего лезвия с криволинейной переходно-зачищающей кромкой,

различными углами наклона зачищающей и главной кромок и предварительным

притуплением задней поверхности

При обработке сталей выбор рациональной температуры может быть связан не только с изнашиванием инструмента, но и с требованиями к шероховатости обработанной поверхности. Среди факторов, влияющих на шероховатость обработанной поверхности, важное место занимают нарост или застойная зона на передней поверхности инструмента.

Высота застойной зоны уменьшается с уменьшением толщины срезаемого слоя и увеличением температур передней поверхности и задней поверхности вблизи режущей кромки. При этом уменьшается и шероховатость обработанной поверхности.

Таким образом, если повышение износостойкости инструмента требует уменьшения температуры и скорости резания, то уменьшение влияния застойной зоны на расчетную шероховатость требует увеличения температуры. Таким образом, оптимальными для чистового точения следует считать минимальные скорости резания и температуры, обеспечивающие требуемую шероховатость обработанной поверхности.

При назначении рациональной скорости резания на практике обычно пользуются рекомендациями, полученными эмпирически. Они могут быть представлены в виде таблиц. Проиллюстрируем сказанное практическими рекомендациями «Сандвик Коромант» (табл. 15.1 и 15.2).

Таблица 15.1

Номинальные значения скоростей резания v15 для точения сталей

резцами с твердосплавными пластинами

| Сталь | Твердость HB, МПа | Скорость резания v15, м/мин при подаче S, мм/об | ||

| 0,3 | 0,6 | 1,2 | ||

| Легированная | ||||

| Закаленная с отпуском |

Таблица 15.2

Значения поправочного коэффициента КТ

в зависимости от стойкости инструмента

| Период стойкости Т, мин | |||||||

| Коэффициент КТ | 1,1 | 1,0 | 0,95 | 0,90 | 0,87 | 0,80 | 0,75 |

Табличное значение скорости резания, рекомендуемое «Сандвик», равно 70 м/мин. Однако необходимо учесть поправки на изменение твердости и периода стойкости:

.

.

Если принять в качестве рациональной стойкости не 15 мин, как рекомендует «Сандвик», а 60 мин, то поправочный коэффициент KT = 0,75.

Таким образом, рекомендуемое рациональное значение скорости резания

м/мин.

м/мин.

Другой метод назначения рациональной скорости резания связан с анализом температур и интенсивностей изнашивания инструмента.

Воспользовавшись программой для расчета температуры, построим графики зависимости температуры от скорости резания, соответствующие рациональному диапазону изменения температуры передней поверхности 800–900 °С (рис. 15.9).

Рис. 15.9. Влияние скорости резания на температуры передней, задней поверхностей

и на среднюю температуру при точении стали 45 (НВ 2290 МПа) твердосплавным резцом Т5К10, j = 60°, r = 1,2 мм, g = 10°, z = 2, S = 0,6 мм/об, t = 5 мм, hз = 1 мм

Рациональная скорость резания, рекомендованная «Сандвик», соответствует температуре передней поверхности около 800–820 °С. Таким образом, эту температуру можно считать рациональной для черновой обработки стальных деталей и по ней назначать скорости резания.

При чистовой обработке скорость резания также можно назначать, ориентируясь по температуре (рис. 15.10).

Рис. 15.10. Влияние скорости резания на температуру

при точении стали НВ = 2290 МПа

Меньшим температурам соответствует более высокая стойкость инструмента, но и большая шероховатость обработанной поверхности в связи с влиянием застойных зон и наростов. При увеличении температуры шероховатость поверхности уменьшается, но наряду с этим уменьшается и стойкость инструмента.

Учет других ограничений по силам. На черновых переходах должна быть произведена проверка по допускаемой силе РZ*:

PZ < РZ*. (15.7)

Допускаемая сила РZ* может быть определена, например, по крутящему моменту, допускаемому прочностью коробки скоростей станка.

Аналогично проверяется ограничение по силе Рx*, допускаемой прочностью механизма подачи.

PX < РZ*. (15.8)

Если условия (15.7–15.8) не выполняются, то возможно одно из двух решений. Первое заключается в уменьшении толщины срезаемого слоя и повторении расчета, второе – во введении дополнительного прохода, обеспечивающего требуемое колебание припуска при принятой подаче.

При необходимости выполняется проверка по мощности резания:

. (15.9)

. (15.9)

РАЗДЕЛ VII. Теплофизические основы

и технологии сварочного производства

16. ХАРАКТЕРИСТИКА СПОСОБОВ СВАРКИ

И СХЕМАТИЗАЦИЯ СВАРОЧНЫХ ПРОЦЕССОВ

16.1. Классификация и технологические характеристики

различных способов сварки

Сваркой называют образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания, в результате чего возникают прочные связи между атомами (молекулами) соединяемых тел.

Основные физические процессы, лежащие в основе различных способов сварки, заключаются:

· в местном расплавлении материала свариваемых заготовок (деталей) и последующем сплавлении, кристаллизации расплавленного металла с образованием общих для соединяемых заготовок кристаллических решеток;

· создании условий, благоприятных для адгезии (схватывания) поверхностей свариваемых заготовок, путем очищения контактируемых поверхностей от оксидов, загрязнений, нагрева и совместного пластического деформирования;

· создании условий, благоприятных для взаимной диффузии атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии;

· объединении частей молекулярных цепей при сварке пластмасс.

Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Существует свыше 60 различных способов сварки, отличающихся друг от друга способами нагрева заготовок, источниками энергии, наличием или отсутствием расплавления материала свариваемых заготовок, применением присадочных материалов или плавящихся электродов, совместного пластического деформирования, диффузии и т. д. Классифицируют различные способы сварки по большому числу признаков.

С учетом природы физических процессов, обеспечивающих получение неразъемных соединений, различные способы сварки принято подразделять на 2 основные группы: термические (или способы сварки плавлением) и термомеханические, сочетающие применение нагрева заготовок с механическим воздействием (давлением).

К термическому классу относятся способы сварки, осуществляемые плавлением с использованием различного вида энергии.

Существующие методы термической сварки могут быть классифицированы по виду источников теплоты, способы сварки – по типу защиты ванны и свариваемого металла от взаимодействия с атмосферой воздуха, особенности введения теплоты, степени автоматизации процессов и другим признакам. По виду источника теплоты могут быть выделены методы сварки плавлением: дуговая электрошлаковая; электронно-лучевая; лазерная; светолучевая; газовая; плазменная; термитная.

По виду защиты свариваемого металла и сварочной ванны от окружающей атмосферы могут быть выделены способы сварки со шлаковой, газошлаковой и газовой защитой.

По материалу и функциональному назначению электродов различают сварку плавящимся и неплавящимся электродом.

По роду применяемого электрического тока: на постоянном или переменном токе, при непрерывной подаче тока или импульсами тока; в зависимости от знаков электрического заряда на электродах при постоянном токе: при прямой и обратной полярности.

В зависимости от формы сварного соединения: стыковую, точечную, шовную сварку.

По степени автоматизации процесса существующие способы сварки могут быть разделены на ручную, полуавтоматическую и автоматическую.

Термомеханическая сварка основана на сближении свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии. Для возникновения адгезионных связей необходимы высокие давления, повышенные гомологические температуры, а также отсутствие оксидных пленок, наличие чистых поверхностей контактирующих металлов (материалов). Поскольку для такого сближения контактируемых поверхностей и создания высоких давлений необходимы большие удельные силы, в месте адгезионного соединения поверхностей свариваемых заготовок обычно происходит пластическая деформация.

При сварке металл нагревают при помощи источников тепла, распределенных различным образом по поверхности или по объему свариваемых заготовок. При сварке плавлением источники тепла должны проплавить кромки основного металла, расплавить в нужном количестве присадочный металл или металл электрода, образовать жидкую металлическую ванну. Для осуществления сварки в пластическом состоянии достаточно нагреть сдавливаемые участки поверхности металла до температуры, меньшей температуры плавления.

Как при сварке плавлением, так и при сварке в пластическом состоянии поверхности свариваемых частей металла подготовляют к осуществлению атомной или молекулярной связи путем местного нагрева до температуры, либо превышающей температуру плавления, либо несколько меньшей этой температуры.

При различных видах сварки используются разнообразные источники тепловой энергии: электрическая сварочная дуга (прямого или косвенного действия); струя разогретого до высоких температур газа, пропускаемого через электрическую дугу или дугу, совмещенную с электрической дугой; теплота, образующаяся при прохождении электрического тока через расплавленную шлаковую ванну, через контакт свариваемых деталей, обладающий электрическим сопротивлением; трение контактирующих поверхностей свариваемых деталей; теплота от электрических вихревых токов, наводимых в проводнике переменным магнитным полем, или теплота, выделяющаяся в металле за счет местного повышенного электрического сопротивления; электронный луч; лазерный луч, энергия удара и тепловая энергия, образующаяся при сгорании (детонации) взрывчатых веществ; пламя горючих газов, сгорающих в струе чистого кислорода, и др.

Различают способы сварки неплавящимся (вольфрамовым или угольным) или плавящимся (металлическим) электродом; расплавлением только основного металла 3 либо с применением присадочного металла 4 или металла плавящегося электрода; дугой, горящей между электродом и заготовкой, между двумя неплавящимися электродами (косвенной дугой), трехфазной дугой, горящей между двумя электродами и заготовкой (рис. 16.1).

Рис. 16.1. Схемы дуговой сварки неплавящимся (а) и плавящимся (б) электродом:

1 – электрод; 2 – электрическая дуга; 3 – свариваемая деталь;

4 – присадочный материал

Практически все основные виды дуговой сварки: плавящимся и неплавящимся электродом, вручную, полуавтоматическую сварку и автоматическую, незащищенной дугой и в среде защитного газа – предложил и осуществил

Н. Н. Бернардос в 1880–1890 гг.

Им же в 1887 г. изобретены основные способы контактной (термомеханической) электросварки – точечной и шовной, при которых кратковременный нагрев места соединения без оплавления или с оплавлением сочетается с осадкой свариваемых заготовок.

В конце 1880-х годов Н. Г. Славянов осуществил и широко внедрил сварку плавящимся металлическим электродом, разработал основы металлургии сварочного процесса и, в частности, предложил вести сварку под шлаковой защитой, под флюсом.

Прочность сварного шва, образующегося при термической сварке, обычно ниже, чем у основного металла. Это связано, в частности, с тем, что в качестве присадочных материалов или плавящихся электродов, как правило, используют материалы, менее легированные, чем основной металл. Качество сварного шва нередко снижается из-за насыщения расплавленного металла атмосферными газами. В некоторой области заготовок, непосредственно прилегающей к сварному шву, зачастую возникают высокие и быстроизменяющиеся температуры, вызывающие в материале структурные изменения: укрупнение зерен, оплавление границ зерен, образование микроструктуры закалочного типа и т.д. Эту область материала называют зоной термического влияния (рис. 16.2).

Рис. 16.2. Распределение твердости после термической сварки стали 40ХФА:

1 – сварной шов; 2 – зона термического влияния;

3 – основной материал свариваемых заготовок

Неравномерный местный нагрев заготовок вызывает в них термические деформации, а после остывания – термические напряжения. Термические деформации и напряжения при сварке могут вызвать образование и развитие горячих и холодных трещин (рис. 16.3).

Быстрое охлаждение металла сварного шва при насыщении его газами способно привести к повышенной пористости металла из-за затрудненного выхода пузырьков газа в атмосферу при кристаллизации металла.

а б

Рис. 16.3. Трещины в сварных соединениях:

а – горячие в шве; б – холодные в зоне термического влияния

Свариваемость – технологическое свойство металла (или сочетания металлов) образовывать при установленной технологии сварки соединение, отвечающее конструктивным и эксплуатационным требованиям.

Хорошей свариваемостью обладают низкоуглеродистые и низколегированные стали.

Углеродистые стали с содержанием углерода более 0,3 % (например, сталь 45) и легированные стали (30ХГСА, 40ХНМА и др.) при типовых режимах сварки закаливаются в зоне термического влияния. Для устранения этого явления разрабатывают специальные технологические мероприятия, обеспечивающие более благоприятный температурный режим.

При сварке аустенитных высоколегированных коррозионно-стойких сталей, содержащих более 12 % Cr и 8 % Ni, возможно обеднение приграничных участков зерен хромом, следствием чего может быть возникновение межкристаллитной коррозии. Более медленное охлаждение менее теплопроводных аустенитных сталей может привести к крупнозернистости, к образованию горячих трещин. Для устранения этих недостатков в сварочные материалы вводят необходимые легирующие элементы, способствующие измельчению зерен.

При сварке чугуна металл шва получает структуру белого чугуна, а зона термического влияния закаливается. Для устранения этих недостатков свариваемые заготовки перед сваркой предварительно подогревают.

При сварке меди и ее сплавов в связи с их высокой теплопроводностью применяют предварительный подогрев заготовок, повышенные мощности тепловых источников.

Проблемы, возникающие при сварке алюминия и его сплавов, связаны с образованием тонкой прочной и тугоплавкой ( °С) поверхностной пленки оксида Al2O3, а также склонностью к образованию горячих трещин и газовой пористости. Проблемы насыщения расплавленного металла газами (кислородом, водородом, азотом) актуальны при сварке титана, циркония, молибдена, ниобия и их сплавов. Для устранения этих недостатков сварку ведут в атмосфере защитных газов.

°С) поверхностной пленки оксида Al2O3, а также склонностью к образованию горячих трещин и газовой пористости. Проблемы насыщения расплавленного металла газами (кислородом, водородом, азотом) актуальны при сварке титана, циркония, молибдена, ниобия и их сплавов. Для устранения этих недостатков сварку ведут в атмосфере защитных газов.

16.2. Схематизация процессов распространения тепла при сварке

Теплота, вводимая источником для нагрева свариваемых участков поверхностей заготовок, распространяется по объему заготовок. Процессы нагрева и охлаждения металла обусловлены:

· выделением теплоты источником;

· распространением теплоты в ванне расплавленного металла, главным образом вследствие конвективного теплообмена, вынужденного дутьем дуги или пламени;

· расходом теплоты на нагрев и расплавление присадочного металла или металла плавящегося электрода;

· распространением теплоты в массу нерасплавленного металла заготовок посредством теплопроводности;

· потерей тепла через поверхность металла в окружающую среду вследствие лучистого и конвективного теплообмена и в соприкасающиеся с заготовками твердые тела посредством теплопроводности.

Описание процессов распространения тепла непосредственно в области действия источников теплоты нередко связано с определенными трудностями. В связи с этим, как правило, ограничиваются анализом температурных полей в некоторой удаленной от источника области или схематизируют сам источник.

Для описания процессов распространения тепла в удаленной от источника области рассматривают источники: точечный, линейный, плоский, иногда – объемный.

Температура от мгновенного точечного источника теплоты, вспыхнувшего в стержне в момент времени t = 0 в точке х = x,описывается функцией

, (16.1)

, (16.1)

где Q – количество выделившейся теплоты.

Эту же функцию можно рассматривать как температуру от мгновенного плоского источника, вспыхнувшего в неограниченном теле. В этом случае Q означает количество теплоты, приходящееся на единицу площади поверхности источника.

Температура от точечного источника, вспыхнувшего в начале координат в неограниченном теле, описывается функцией

, (16.2)

, (16.2)

где  – квадрат расстояния от источника тепла (от начала координат) до точки А.

– квадрат расстояния от источника тепла (от начала координат) до точки А.

Тепло от мгновенного линейного источника, совпадающего с осью OZ (или от точечного источника на плоскости), описывается функцией

, (16.3)

, (16.3)

где  – квадрат расстояния от источника тепла (от оси OZ) до рассматриваемой точки А.

– квадрат расстояния от источника тепла (от оси OZ) до рассматриваемой точки А.

В зависимости от наличия или отсутствия перемещения источника относительно свариваемых заготовок различают неподвижные и движущиеся источники тепла.

Для движущихся источников тепла координату источника задают в виде функции  , отрезок времени действия источника разбивают на элементарные интервалы

, отрезок времени действия источника разбивают на элементарные интервалы  и считают, что в каждый из этих интервалов в точке с абсциссой

и считают, что в каждый из этих интервалов в точке с абсциссой  вспыхнул мгновенный точечный источник. Результатом действия элементарного точечного источника является приращение температуры

вспыхнул мгновенный точечный источник. Результатом действия элементарного точечного источника является приращение температуры  . При этом температура от движущегося источника определится суперпозицией температурных полей от элементарных источников теплоты:

. При этом температура от движущегося источника определится суперпозицией температурных полей от элементарных источников теплоты:

. (16.4)

. (16.4)

Температурные поля в заготовках рассматривают как одномерные (в стержнях), плоские (в пластинах), объемные (в неограниченных телах), а в зависимости от степени изменения температурного поля во времени – нестационарные или установившиеся (предельные состояния температурного поля).

Рассчитанные с учетом такой схематизации температуры металла при сварке хорошо согласуются с температурами, измеренными экспериментальными методами (например, оптическими пирометрами, термопарами и др.)

Теория распространения тепла от неподвижных и движущихся источников позволила оценить эффективность проплавления основного металла и металла электрода или присадочных прутков, интенсивность теплоотвода в свариваемые заготовки, производительность сварки. Кроме того, она дала возможность изучить процессы, протекающие в области низких температур (до 800–1000 °С для стали) и наметить пути управления ими. Это позволило предсказывать характер структурных изменений металла при охлаждении в удаленных от источника тепла слоях зоны термического влияния (например, распад аустенита при сварке низколегированной конструкционной стали), а также характер температурного деформирования и накапливания местных пластических деформаций, ведущего к развитию внутренних остаточных напряжений и деформаций в сварном изделии и к образованию холодных или горячих трещин.

Температурный режим при сварке является важнейшим физическим ограничением и необходимым условием осуществления процесса сварки. Нарушение рационального температурного режима приводит к резкому снижению качества сварного соединения или вообще к невозможности выполнения сварки. Температура является важнейшим критерием для назначения мощности источника тепла, необходимой для сварки, для определения скоростей перемещения источника и подачи электрода в зону сварки, для определения рационального времени действия источников (например, количества и времени действия импульсов тока при контактной сварке). Для решения этих прикладных задач необходимо рассчитывать температуры и тепловые потоки для различных способов сварки.

17. СПОСОБЫ ТЕРМИЧЕСКОЙ СВАРКИ

17.1. Ручная дуговая сварка

Электрическая сварочная дуга (вольтова дуга) представляет собой устойчивый электрический разряд в сильно ионизированной газовой среде между двумя электродами. Разрядные явления сосредоточены в светящемся плазменном столбе. При горизонтальном расположении электродов светящийся плазменный столб под воздействием восходящих потоков нагретого разрядом газа принимает форму дуги.

Температура плазмы в столбе электрической дуги около 5000–6000 °С. При обдувании плазменного столба потоком газа температура плазмы еще выше.

При дуговой сварке электрическая дуга (рис. 17.1) находится между электродом и свариваемой заготовкой, которые подключены к выходным клеммам источника тока.

Рис. 17.1. Падение напряжения по оси OZ сварочной дуги

при постоянном токе и прямой полярности

Питание дуги может осуществляться постоянным или переменным током. При применении постоянного тока полярность, при которой электрод служит отрицательным полюсом (катодом), а заготовка – положительным (анодом), называют прямой. Если же электрод является анодом, а заготовка – катодом, то полярность называют обратной.

Падение напряжения распределено неравномерно по длине дуги (рис. 17.1). Наибольшие местные падения напряжения наблюдаются у катодного и анодного пятен. Поэтому именно в области этих пятен сосредоточена основная часть выделяемого дугой тепла. Анодное и катодное пятна дуги нагреваются до температуры, приближающейся к температуре испарения материала электрода. На стальном электроде эта температура составляет около 2100–2300 °С.

При возникновении электрического разряда (при зажигании дуги) увеличение тока сопровождается уменьшением напряжения между электродами. При увеличении тока эта зависимость стабилизируется (рис. 17.2, а), а при очень больших токах даже возрастает (рис. 17.2, б).

Рис. 17.2. Вольт-амперные характеристики электрической дуги (1)

и сварочного трансформатора (2) для ручной (а) и автоматической (б) дуговой сварки

Зависимость напряжения от тока электрической дуги называется статической вольт-амперной характеристикой электрической дуги 1 (рис. 17.2). Термин «статическая» относится к постоянству длины дуги (расстояния между электродом и деталью, см. рис. 17.1).

Рассмотрим различные стадии процесса зажигания электрической дуги (рис. 17.3). Если между электродом и свариваемой заготовкой имеется неионизированный воздушный промежуток, то ток отсутствует. Такой режим работы трансформатора называется режимом холостого хода. На рисунке 17.2 ему соответствует точка А. При этом напряжение на вторичной обмотке трансформатора максимально и называется напряжением холостого хода.

Для ионизации воздушного промежутка необходимо повысить температуру поверхностей анода и катода (электрода и заготовки). Для этого предусмотрен режим короткого замыкания. На рисунке 17.2 режиму короткого замыкания соответствует точка Д.

Рис. 17.3. Схема зажигания электрической дуги:

а – короткое замыкание; б – ионизация воздушного промежутка за счет эмиссии

электронов; в – устойчивый дуговой разряд; 1 – электрод; 2 – заготовка; 3 – поток электронов; 4 – поток положительно заряженных ионов; 5 – катодное пятно; 6 – дуга; 7 – анодное пятно

В режиме короткого замыкания электрод касается поверхности детали. При этом напряжение падает до минимального значения, а ток возрастает до наибольшего значения – тока короткого замыкания. При прохождении тока через контакт электрода и детали в месте контакта выделяется тепло и поверхности электрода и участка детали нагреваются.

При отрыве электрода от заготовки под действием тепловой энергии ускоряется движение свободных электронов, происходит эмиссия электронов в газовое пространство, воздушный промежуток ионизируется, его электрическое сопротивление уменьшается, среда становится электропроводной. Возникает неустойчивый слабый электрический разряд. Этому состоянию соответствует точка В (см. рис. 17.2).

Возможно зажигание дуги и без короткого замыкания и отвода электрода. Для этого в сварочную цепь на короткое время подключают источник высокочастотного переменного тока высокого напряжения (осциллятор).

Возникновение электрического разряда также способствует большей ионизации воздушного промежутка и приводит к увеличению тока и уменьшению напряжения, необходимого для устойчивого электрического разряда, то есть для устойчивого горения дуги. Устойчивому горению дуги, то есть рабочему режиму, соответствует точка С (см. рис. 17.2).

Для питания сварочной дуги применяются специальные источники тока, в частности – сварочные трансформаторы, рассчитанные на достаточно большие токи (до 300 А при ручной дуговой сварке покрытым электродом и до 1000 А при автоматической дуговой сварке под флюсом) при низких выходных рабочих напряжениях (порядка 20 В). На первичную обмотку трансформатора подается переменный ток напряжением 220 (или 380) В. Со вторичной обмотки, имеющей меньшее число витков, снимается меньшее напряжение.

Сварочные трансформаторы, как правило, имеют падающую внешнюю характеристику и используются для ручной или автоматической дуговой сварки.

Внешнюю вольт-амперную характеристику сварочного трансформатора изменяют с целью обеспечения безопасного напряжения холостого хода трансформатора и регулирования сварочного тока и тока короткого замыкания. Для ручной дуговой сварки покрытым электродом сварочный трансформатор должен иметь крутопадающую в области больших токов вольт-амперную характеристику (2) (см. рис. 17.2). Это необходимо для ограничения тока короткого замыкания и уменьшения колебания тока при изменении расстояния между электродом и свариваемой заготовкой. В то же время в области малых токов внешняя вольт-амперная характеристика должна быть пологой, стационарной. Это необходимо для ограничения напряжения холостого хода и облегчения возникновения первого электрического разряда.

Наиболее простую схему имеют сварочные трансформаторы с отдельным дросселем, состоящие из понижающего трансформатора 1 и переменного индуктивного сопротивления (дросселя) 2, включенного последовательно в сварочную цепь (рис. 17.4).

Рис. 17.4. Схема сварочного трансформатора с последовательно включенным

дросселем (а) и три различных падающих характеристики трансформатора

и вольт-амперная характеристика дуги (б): 1 – понижающий трансформатор;

2 – дроссель; 3 – регулируемый зазор; 4 – катушка индуктивности

Сварочные агрегаты состоят из двигателя внутреннего сгорания и сварочного генератора постоянного тока. Агрегаты монтируют на подвижных платформах, прицепах и используют в монтажных и полевых условиях для ручной сварки (рис. 17.5).

Рис. 17.5. Схема сварочного генератора с параллельной намагничивающей

и последовательной размагничивающей обмотками возбуждения (а)

и различные сочетания падающих характеристик сварочного генератора

и вольт-амперной характеристики дуги (б):

1 – сварочный генератор; 2 – намагничивающая обмотка возбуждения;

3, 4, 5 – контакты; 6 – подвижный контакт размагничивающей обмотки возбуждения;

7 – размагничивающая обмотка возбуждения

Сварочные выпрямители состоят из трехфазного понижающего трансформатора 1, выпрямительного моста 2, собранного из кремниевых полупроводниковых диодов по трехфазной мостовой схеме (рис. 17.6).

Рис. 17.6. Схема трехфазного выпрямителя:

1 – понижающий трансформатор; 2 – выпрямительный мост

Падающая внешняя характеристика выпрямителя обеспечивается повышенным индуктивным сопротивлением понижающего трансформатора. Плавное регулирование тока достигается перемещением подвижной первичной обмотки. Эта же задача может быть решена заменой в выпрямительном мосте диодов тиристорами, управляемыми путем подачи на них управляющего напряжения от 0 до 10 В.

Выпрямители бесшумны, имеют большой КПД, удобны в эксплуатации, обеспечивают высокую стабильность горения дуги и возможность работы с малыми токами.

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль сварного шва заготовки (рис. 17.7).

Рис. 17.7. Схема дуговой сварки:

1 – деталь; 2 – шлаковая корка; 3 – сварной шов; 4 – жидкая шлаковая ванна;

5 – газовая защитная атмосфера; 6 – обмазка (покрытие) электрода; 7 – электрод;

8 – электрическая дуга; 9 – металлическая ванна

Электрод 7 перемещают относительно детали 1 вдоль сварного шва с некоторой рациональной скоростью  , вследствие чего жидкие шлаковая и металлическая ванны остывают и переходят в твердое состояние, образуя шлаковую корку 2 и сварной шов 3. По мере плавления электрода для соблюдения рациональной длины дуги электрод подают в направлении заготовки с подачей S.

, вследствие чего жидкие шлаковая и металлическая ванны остывают и переходят в твердое состояние, образуя шлаковую корку 2 и сварной шов 3. По мере плавления электрода для соблюдения рациональной длины дуги электрод подают в направлении заготовки с подачей S.

Металлические электроды изготовляют из проволоки диаметром от 0,3 до 12 мм. Электрод имеет специальное покрытие 6, облегчающее возникновение электрического разряда и повышающее его устойчивость, а также способствующее возникновению газовой защитной атмосферы 5 на периферии воздушного промежутка между электродом и заготовкой. Для облегчения возникновения электрического дугового разряда и улучшения его стабильности в состав поверхностного покрытия электрода включают химические соединения, имеющие более низкий потенциал ионизации, чем кислород (13,6 эВ) и азот (14,5 эВ), например калий, имеющий потенциал ионизации 4,3 эВ.

Электрод покрывают обмазкой не только с целью ионизации воздушного промежутка, но и для улучшения качества сварного шва. Для этого в состав обмазки включают легирующие и раскисляющие химические вещества. Расплавленное покрытие электрода образует жидкую шлаковую ванну 4. Капли расплавленного электрода стекают на заготовку и образуют металлическую ванну 9.

Основными составляющими теплового баланса при ручной дуговой сварке являются поток тепла, поглощаемый металлом электрода при его плавлении, и поток тепла, поступающий в деталь (рис. 17.8).

| а) |

|

| б) |

|

Рис. 17.8. Баланс тепловых потоков при ручной дуговой сварке (а)

и соотношение скоростей перемещения и подачи электрода (б)

Оптимальная скорость сварки (т. е. скорость перемещения электрода вдоль сварного шва относительно детали) определяется из условия равенства суммы этих потоков и эффективной мощности электрической дуги.

Поток тепла, поступающий в деталь, хотя и неизбежен, но для заполнения сварочного шва не является необходимым. С увеличением скорости сварки поток тепла в деталь увеличивается, хотя и значительно медленнее, чем поток тепла, расходуемый на плавление металла, заполняющего шов. Поэтому увеличение скорости сварки благоприятно с точки зрения рационального использования энергии и снижения себестоимости. Однако при ручной сварке увеличение скорости ограничивается рядом факторов: трудностями ручного управления перемещением и подачей электрода, невозможностью существенного увеличения сварочного тока из-за нагрева электрода, отслоения обмазки электрода.

К недостаткам ручной дуговой сварки относятся: невозможность использования больших сварочных токов вследствие разогрева электрода и увеличение разбрызгивания и угара расплавленного металла, насыщение сварного шва газами из-за непосредственного контакта металлической и лаковой ванн с атмосферой и, как следствие, – низкие производительность сварки и качество сварного шва. Кроме того, ручная дуговая сварка экологически вредна для сварщика и требует его высокой квалификации для регулирования оптимального расстояния между электродом и свариваемой деталью и скорости перемещения дуги.

17.2. Тепловой баланс электрической дуговой сварки

Сварочные процессы в металле, определяющие производительность сварки и качество сварных соединений, протекают под действием тепла в условиях быстро меняющейся температуры. Пределы изменения температуры весьма широки: от начальной температуры детали минус 30–40° при сварке на морозе до температуры испарения металла (около 3000° для стали).

При изменении температуры в этом интервале происходят различные процессы. К ним относятся: плавление основного и присадочного металлов, кристаллизация расплавленного металла и др. Чтобы управлять этими процессами, необходимо знать, как влияют на них все основные факторы, в том числе и скорость перемещения электрода относительно детали.

Электрическая мощность N, расходуемая при дуговой сварке, может быть проконтролирована с помощью амперметра и вольтметра.

N = U · I · h, (17.1)

где U – напряжение; I – ток; h – КПД, учитывающий потери.

Поскольку практически вся электрическая энергия переходит в тепловую, электрическая мощность эквивалентна тепловому потоку Ф: N = Ф.

При сварке тепло затрачивается на расплавление электрода, уходит в деталь путем теплопроводности, рассеивается в окружающую среду, теряется при разбрызгивании капель либо переходит в деталь при заполнении расплавленными каплями. Некоторая, совсем небольшая часть уходит в электрод путем теплопроводности. Тепловой баланс зависит от скорости перемещения электрода (дуги), и рациональная скорость перемещения электрода может быть вычислена на основании анализа теплового баланса.

Рассмотрим конкретный пример (рис. 17.9).

а) б)

Рис. 17.9. Схематизация тепловых потоков в электрод и деталь:

а – вдоль сварного шва; б – в сечении, перпендикулярном сварному шву

Пусть необходимо заварить сварным швом две стальные пластины. Длина шва Lш, шов разделан фасками под 45° шириной f.

Объем металла, необходимого для заполнения сварного шва:

. (17.2)

. (17.2)

Количество тепла, необходимое для нагрева этого объема металла до температуры плавления:

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.155 сек.)