|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Высокопрочного чугуна (ГОСТ 7293–85)

| Марка | σВ, МПа | δ, % | НВ, МПа | Структура |

| ВЧ35 | 1400–1700 | Ф | ||

| ВЧ45 | 1400–2250 | Ф+П | ||

| ВЧ60 | 1920–2270 | Ф+П | ||

| ВЧ80 | 2480–3510 | П | ||

| ВЧ100 | 2700–3600 | П |

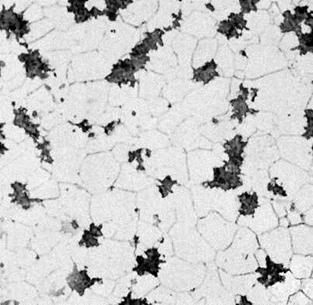

По структуре металлической основы высокопрочные чугуны могут быть ферритными, ферритно-перлитными или перлитными. Ферритный чугун состоит в основном из феррита и шаровидного графита (рис. 3.9, а); допускается до 2 % перлита. Структура перлитного чугуна состоит из сорбитообразного или пластинчатого перлита и шаровидного графита, допускается до 20 % феррита (рис. 3.9, б).

а) б)

Рис. 3.9. Микроструктура ферритного (а) и ферритно-перлитного (б) высокопрочного чугуна

Высокопрочные чугуны способны заменять сталь во многих изделиях и конструкциях. Они могут работать при высоких циклических нагрузках и в условиях износа. Из них изготавливают оборудование прокатных станов, кузнечно-прессовое оборудование, корпуса паровых турбин, коленчатые валы в тракторо- и автомобилестроении, поршни двигателей и др.

В некоторых случаях для улучшения механических свойств чугунов применяют термическую обработку: закалку и отпуск для повышения прочности и отжиг – для увеличения пластичности.

Ковкими называются чугуны, в которых графит имеет хлопьевидную форму. Их получают отжигом белых доэвтектических чугунов. Графит в ковких чугунах формируется при термической обработке и в такой форме меньше снижает механические свойства металлической основы. Отливки из белых чугунов должны быть тонкостенными, толщиной не более 50 мм, иначе в сердцевине при кристаллизации выделяется пластинчатый графит и чугун становится непригодным для отжига. По этой причине в ковких чугунах находится пониженное содержание углерода и кремния: 2,4–2,9 % С; 0,8–1,5 % Si; 0,2–0,9 % Мn; до 0,2 % S; до 0,18 % Р.

Рис. 3.10. Схема режима отжига белого чугуна с получением

ферритного (1) и перлитного (2) ковкого чугуна

Отжиг на ферритный чугун проводится по режиму 1 (рис. 3.10), что обеспечивает графитизацию в две стадии. Первая стадия графитизации при температуре 950 ºС состоит в распаде цементита, находящегося в ледебурите. Это приводит к образованию структуры аустенита и включений углерода отжига. Вторая стадия графитизации протекает при медленном охлаждении в эвтектоидном интервале температур 720–740 °С. В процессе этой выдержки распадается цементит перлита. В результате такого отжига продолжительностью 60–80 часов формируется структура, состоящая из феррита и углерода отжига (рис. 3.11).

Рис. 3.11. Микроструктура ферритного ковкого чугуна

Перлитный ковкий чугун получают по режиму 2 (рис. 3.10). Продолжительность графитизации при температуре 1000 °С увеличивается, после чего отливки непрерывно охлаждают до комнатной температуры. Графитизации цементита, входящего в состав перлита, не происходит, поэтому чугун приобретает структуру перлита с включениями углерода отжига.

В отличие от пластинчатого графита в сером чугуне хлопьевидные включения меньше снижают механические свойства металлической основы, что делает ковкий чугун прочнее серого, хотя он и уступает высокопрочному чугуну (табл. 3.4).

Название «ковкий» условное, деформировать ковкие чугуны нельзя. В обозначении ковкого чугуна первая цифра показывает значение предела прочности при растяжении (в кгс/мм2), вторая – относительное удлинение в процентах, например, КЧ45–7.

Таблица 3.4

Поиск по сайту: